Proses manufaktur

Proses ULCORED

ULCORED adalah proses reduksi langsung (DR), yang menghasilkan DRI (besi reduksi langsung) di tungku poros, baik dari gas alam (NG) atau dari gas pereduksi yang diperoleh dari gasifikasi batubara. Off-gas dari poros didaur ulang ke dalam proses setelah karbon di-oksida (CO2) ditangkap, yang meninggalkan pabrik DR dalam aliran terkonsentrasi dan masuk ke penyimpanan. Tahap DRI menghasilkan produk padat yang kemudian dilebur menggunakan electric arc furnace (EAF). Proses ini dirancang terutama pada tahun 2006 oleh tim yang dipimpin oleh LKAB, Voest-alpine dan MEFOS.

Tujuan dari proses ULCORED adalah untuk mengurangi konsumsi NG yang dibutuhkan untuk menghasilkan DRI. Itu dicapai dengan mengganti teknologi reformasi tradisional dengan oksidasi parsial (POx) NG. Dikombinasikan dengan perangkat CCS, ULCORED dapat mengurangi 70 % emisi CO2 dibandingkan dengan rata-rata di rute BF.

Konsep proses ULCORED melibatkan pemisahan CO2 dari gas proses. Hal ini ditandai dengan upaya mengadopsi proses DR berbasis gas untuk meminimalkan emisi gas rumah kaca (GRK), menggunakan teknologi penangkapan dan penyimpanan CO2 (CCS) dan sekaligus meminimalkan penggunaan energi. Proses ini dirancang sedemikian rupa sehingga memungkinkan ekstraksi dan penyimpanan CO2. Oleh karena itu, prosesnya juga bergantung pada CCS dengan penangkapan dalam proses yang serupa.

Proses ini didasarkan pada pemanfaatan shifter untuk mengubah gas karbon monoksida (CO) dari poros menjadi hidrogen (H2) bersama dengan unit penghilangan CO2. Ini membuka evolusi inovatif baru dari konsep proses.

Fitur utama dari proses ULCORED DR meliputi (i) penggunaan oksigen (O2) sebagai pengganti udara yang menghasilkan gas lepas hampir 100% CO2 yang hanya diperlukan untuk dikompresi, (ii) kemungkinan untuk mengurangi kebutuhan NG sebesar 15% sampai 20%, dan (iii) batubara, biomassa, gasifikasi limbah bio dan H2 dapat digunakan sebagai alternatif NG.

Konsep ULCORED adalah untuk memenuhi permintaan pengurangan emisi CO2 menggunakan reduksi langsung berbasis bijih besi dan gas untuk produksi DRI. Konsepnya meliputi penggunaan 100% oksigen (O2), POx sebagai pengganti reformer, shifter untuk produksi pengurangan/kelebihan gas bebas CO2 dan agen pereduksi berupa gas alam atau syngas dari gasifikasi batubara/biomassa. Pengurangan gas yang dihasilkan oleh gasifikasi batubara juga dapat digunakan sebagai pengganti NG.

Proses ULCORED DR berdasarkan NG

Fitur utama dari proses ULCORED DR berbasis NG adalah (i) tidak ada reformer, (ii) tidak ada pemanas, dan (iii) tekanan tinggi. Karena tekanan tinggi, kecepatan gas di poros DR lebih sedikit, fluidisasi lebih sedikit, dan butiran halus yang keluar dari poros DR lebih sedikit. Selain itu, karena tekanan tinggi, diperlukan unit penghilangan CO2 dan POx yang lebih kecil dan kebutuhan daya yang diperlukan untuk kompresor daur ulang juga lebih rendah.

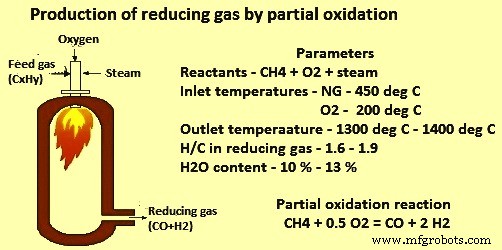

Keaslian konsep ini adalah penggunaan O2 sebagai pengganti udara yang berarti tidak ada atau rendahnya nitrogen (N2) dalam gas. Reformasi adalah dengan unit POx untuk pengkondisian gas reduksi (Gbr 1). Teknologi ini menggantikan reformasi konvensional NG dengan oksidasi parsial gas untuk mengurangi konsumsi NG yang dibutuhkan untuk menghasilkan DRI. Reaksi POx yang berlangsung adalah CH4 + 0.5O2 =CO + 2H2 dengan delta H =– 8,6 Kkal/mol.

Gbr 1 Mengurangi produksi gas dengan oksidasi parsial

Unit percontohan untuk deoksidasi parsial diuji di Linde dalam dua kampanye dengan pembakar yang dirancang baru untuk gas umpan kaya H2. Reaktor tabung dengan gas yang dipanaskan sebelumnya (60 % H2 dan 40 % CH4) digunakan. Kesimpulan dari uji unit percontohan adalah (i) Pembakar dan reaktor dapat dioperasikan tanpa masalah, (ii) nyala api yang stabil tanpa produksi kebisingan yang signifikan dapat diperoleh, (iii) produksi jelaga diharapkan lebih rendah dari 300 mg /N cum hingga 460 mg/N cum volume gas basah, dan (iv) karena tekanan atmosfer, kandungan CO2 dan CH4 lebih tinggi daripada pra-perhitungan berdasarkan asumsi keseimbangan. Tekanan pengoperasian yang lebih tinggi hingga 7 kg/cm persegi dapat mengurangi konten ini.

Poros DR memiliki aliran arus berlawanan untuk mengurangi gas yang diinjeksikan pada tuyer dan bijih besi diumpankan dingin dari atas. Tungku dioperasikan pada tekanan 6 kg/cm2 dan suhu sekitar 900 derajat C. Poros off gas kemungkinan besar mengandung CO, CO2, H2, dan H2O.

Poros off-gas, terutama mengandung CO, CO2, dan H2O dipimpin melalui shifter (satu atau dua tahap) mengubah CO menjadi H2. Penggunaan shifter gas air menghasilkan kandungan H2 yang tinggi di poros reduksi. Reaksi water gas shifter adalah CO (g) + H2O (g) <–> CO2 +H2. Hampir semua CO di poros off-gas digeser ke H2 dan CO2 dihilangkan di unit penghilangan CO2. Peningkatan produksi gas berlebih meningkatkan permintaan daya untuk unit penghilangan CO2 dan produksi O2. Perhitungan tingkat kelebihan gas yang benar adalah proses berulang. Diperkirakan tingkat kelebihan gas akan lebih tinggi karena alasan ini. Perkiraan tingkat kelebihan 2,2 giga kalori per ton DRI diharapkan dapat mengimbangi permintaan daya tambahan. Hal ini dapat dicapai melalui by-pass dari beberapa gas langsung ke shifter. Jumlah gas yang dilewati ditentukan berdasarkan sifat-sifat gas reduksi ke dalam poros reduksi. Karena peningkatan volume gas dalam sistem, shifter dan unit pembuangan CO2 membutuhkan investasi tambahan.

Di unit shifter, reaksi pergeseran CO adalah eksotermik, dan kesetimbangan mendukung konversi CO pada rasio uap dan gas yang tinggi dan suhu rendah, sementara tidak terpengaruh oleh tekanan. Dalam sistem adiabatik, slip CO yang dapat dicapai ditentukan oleh suhu keluar. Konversi dalam satu unggun katalis adalah kesetimbangan terbatas dan sebagai reaksi berlangsung suhu tinggi akhirnya membatasi reaksi lebih lanjut. Keterbatasan ini dapat diatasi dengan sistem dua tahap yang terdiri dari pergeseran suhu tinggi diikuti oleh pergeseran suhu rendah, dengan pendinginan antar-bed. Suhu operasi yang rendah memberikan keseimbangan termodinamika yang paling menguntungkan dan karenanya slip minimum CO. Kebanyakan pabrik H2 modern memiliki sistem pendingin di bagian hulu reaktor pergeseran suhu rendah untuk memungkinkan operasi mendekati titik embun gas proses. Batas keamanan di atas titik embun akan digunakan untuk memastikan penguapan sempurna dari tetesan air yang dapat terbentuk di dalam pendingin.

Tergantung pada rasio uap, reaktor pergeseran suhu rendah mungkin dapat beroperasi pada suhu serendah 190 derajat C tanpa memperhatikan kondensasi. Dalam konsepnya, gas atas melewati shifter suhu tinggi dan rendah dengan pemulihan panas di antaranya. Pemindah suhu tinggi mengubah 97,2% CO dan pemindah suhu rendah menyelesaikan konversi 99,5%. Penukar panas memanaskan gas daur ulang dan kapasitasnya dihitung berdasarkan perbedaan suhu yang ditetapkan pada sisi panas 50 derajat C. Kelebihan panas dalam penukar panas menghasilkan uap ke jaringan uap melalui kondensor/reboiler.

Unit penghilangan CO2 digunakan untuk menghilangkan CO2 dari gas yang menghasilkan gas reduksi kaya H2 yang dikembalikan ke proses. Unit penyisihan CO2 ditentukan oleh distribusi untuk efisiensi penyisihan CO2, pemulihan H2 dan N2. Dua proses penghilangan CO2 yang dapat digunakan adalah proses vacuum pressure swing adsorption (VPSA) atau proses amine scrubber. Pilihan unit penghilangan CO2 (VPSA atau amina) tergantung pada kebutuhan lokal. Jika ada kelebihan uap maka pengupasan CO2 yang membutuhkan energi dapat dibuat dengan energi uap di pabrik sebagai pengganti listrik yang dibutuhkan untuk VPSA. Kedua teknologi memiliki pro dan kontra yang perlu dianalisis lebih lanjut. Kedua teknologi bekerja dengan konsep ULCORED. Ada juga kemungkinan untuk menggunakan adsorpsi ayunan tekanan (PSA) untuk menghilangkan CO2 di tempat unit VPSA karena sudah tersedia tekanan tinggi dalam proses.

Jenis proses yang dipilih mempengaruhi lembar alur proses dan tata letak. Proses VPSA memerlukan, termasuk kriogenik dan kompresi hingga tekanan 110 kg/cm2, daya 260 kWh per ton CO2 yang ditangkap. Dalam hal proses scrubber amina, dengan amina kinerja tinggi (metildiethanolamine teraktivasi, aMDEA), proses lengkap (amina dan kompresi hingga tekanan 110 kg/sq cm) membutuhkan sekitar 1,6 ton uap bertekanan rendah dan daya 160 kWh per ton CO2 ditangkap.

Bagian dari gas kaya H2 yang dibersihkan yang mengandung N2 dikeluarkan dari proses untuk melawan penumpukan N2 dalam gas reduksi. Gas pembuangan adalah gas berharga yang dapat digunakan untuk produksi uap atau pemanasan di dalam sistem.

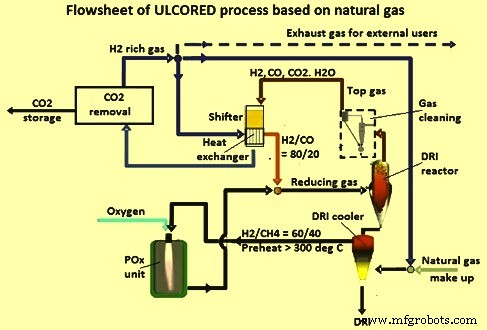

Flowsheet proses ULCORED berdasarkan gas alam diberikan pada Gambar 1.

Gbr 2 Flowsheet proses ULCORED berbasis gas alam

Proses ULCORED DR berdasarkan gasifikasi batubara

Opsi penghematan CO2 paling banyak dengan ULCORED adalah penggunaan gasifier batubara yang menghasilkan syngas untuk DR-plant dan gas CO2 lean H2 untuk semua pengguna plant. Konsep ini dapat diadaptasi baik untuk sistem yang ada maupun untuk sistem yang dipasang kembali.

Konsep berbasis batubara didasarkan pada produksi gas pereduksi menggunakan teknologi gasifikasi batubara yang ada dan desulfurisasi dingin (berdasarkan teknologi yang ada) atau desulfurisasi gas panas. Konsep ini menggunakan O2 sebagai pengganti udara dan termasuk penyimpanan CO2. Kandungan H2 yang tinggi di poros reduksi dicapai melalui shifter gas air. Kelebihan gas H2 dipasok ke pengguna pembangkit lainnya.

Gasifikasi batubara merupakan salah satu teknik yang sudah dikenal luas dan diharapkan dapat menjadi salah satu teknik proses konversi energi masa depan setelah menipisnya cadangan minyak dan gas bumi. Ada beberapa teknologi yang dikembangkan untuk gasifikasi batubara. Ada perbedaan antara teknologi tetapi mereka umumnya bekerja dengan efisiensi konversi C yang relatif tinggi, biasanya lebih besar dari 80%. Keuntungan besar dengan gasifikasi batubara adalah kemungkinan untuk membersihkan syngas secara efisien (seperti belerang, merkuri, dll.) sebelum digunakan.

Karena tungku poros untuk produksi DRI beroperasi pada tekanan 6 kg/sq cm, tekanan gas dari gasifier diturunkan melalui turbin ekspansi yang juga memulihkan daya (dari 30 kg/sq cm menjadi 6 kg/sq cm).

Proses ULCORED DR dapat dengan mudah diintegrasikan dengan unit gasifikasi batubara, menggabungkan keuntungan dari orisinalitas konsep proses. Batubara dipasok ke pabrik gasifikasi batubara. Sulfur dihilangkan dari syngas dengan desulfurisasi panas atau dingin. Syngas bersih dicampur dengan gas daur ulang kaya H2 yang telah dibersihkan, dipanaskan sebelumnya dalam pendingin DRI atau dari penukar panas antara shifter suhu tinggi dan suhu rendah.

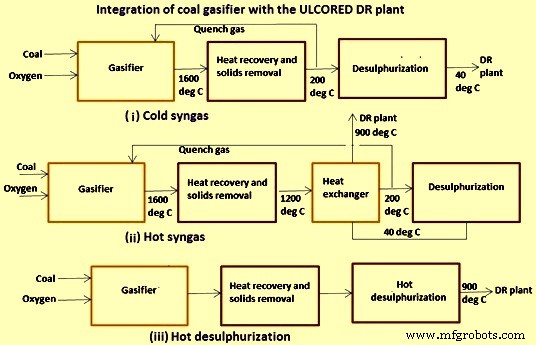

Ada tiga cara berbeda agar gasifier dapat diintegrasikan dengan proses ULCORED DR. Gasifier dapat diintegrasikan baik sebagai syngas dingin atau dengan cara di mana energi panas dalam gas panas dari gasifier digunakan. Tiga pengaturan berbeda telah ditunjukkan pada Gambar 3. Kemungkinan untuk menghasilkan H2 berlebih untuk sistem diaktifkan melalui by-pass syngas yang dibersihkan langsung ke unit shifter.

Gbr 3 Integrasi gasifier batubara dengan pembangkit ULCORED DR

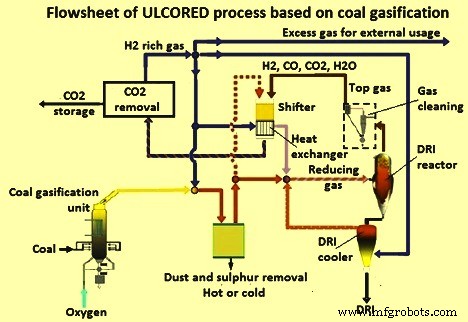

Oksigen terutama dikonsumsi dalam gasifier batubara, tetapi juga sebelum poros, dalam POX kecil, memastikan suhu yang benar dari gas reduksi. Shifted gas adalah gas yang akan dilewatkan ke shifter untuk memastikan komposisi yang tepat dari gas reduksi, yaitu meningkatkan jumlah H2. CO2 yang dihilangkan adalah jumlah CO2 yang dipisahkan dari aliran proses utama pada proses penghilangan CO2. Flowsheet dari proses ULCORED berbasis batubara ditunjukkan pada Gambar 4.

Gambar 4 Flowsheet proses ULCORED berdasarkan gasifikasi batubara

Penggunaan gasifier batubara dan shifter dalam sistem memungkinkan untuk melewatkan beberapa syngas langsung ke shifter, menghasilkan lebih banyak gas daripada yang diperlukan untuk pabrik reduksi langsung. Fitur ini memungkinkan untuk menghasilkan bahan bakar tanpa lemak CO2 untuk pabrik baja. Ini memungkinkan untuk mengeluarkan satu sumber CO2 dari sistem, sehingga pada dasarnya memungkinkan untuk menangkap dan menyimpan semua CO2 yang dihasilkan dalam sistem pembuatan baja.

Status saat ini dari proses ULCORED DR

Studi model dasar yang mendalam untuk proses ULCORED DR telah selesai. Studi model ini termasuk model skala pelet, model poros, dan model proses dengan simulasi flowsheet. Studi model telah membantu dalam pemahaman mendasar dari proses DR termasuk dinamikanya. Pemodelan flowsheet telah membantu dalam pengoptimalan tata letak proses agar sesuai dengan proses ULCORED DR di lingkungan pabrik baja. Pendekatan yang berbeda diadopsi selama studi pemodelan telah menghasilkan hasil yang serupa. Studi-studi ini telah menciptakan dasar yang kredibel untuk evaluasi konsep dalam skenario yang berbeda. Perhitungan material balancing, mass balancing, energy balancing, dan emisi CO2 telah dilakukan untuk I ton output DRI dingin dengan 92% metalisasi dan 2,76% C.

Salah satu pilihan yang menarik adalah pabrik ULCORED DR adalah produksi LRI (less Reduced iron) dan blast furnace (BF) konvensional atau bebas N2 untuk menghasilkan hot metal (HM) dengan tambahan penghematan emisi CO2. LRI merupakan alternatif pilihan selain DRI mengingat uji coba yang berhasil dilakukan di LKAB BF eksperimental. Uji LRI dengan produk DR yang direduksi menjadi hanya 65% derajat metalisasi merespons sangat positif di BF dengan kondisi tungku yang sangat stabil dan konsumsi kokas yang rendah di bawah 200 kg/tHM.

Hasil dari studi ini adalah bahwa proses ULCORED DR dapat menjadi 'perbaikan cepat' untuk peningkatan emisi CO2 lapangan coklat khususnya di mana NG relatif murah. Dalam kasus pabrik baja terintegrasi dengan rute BF, LRI dapat menjadi pilihan mengingat tes yang berhasil dilakukan di BF eksperimental LKAB.

Proses ULCORED DR perlu diuji coba terlebih dahulu, sebuah langkah yang mungkin menggunakan peluang tungku EDRP (percontohan reduksi langsung eksperimental), yang direncanakan LKAB untuk didirikan di tahun-tahun mendatang sebagai pelengkap BF Eksperimentalnya di Lulea, Swedia. Spesifikasi EDRP adalah (i) produksi 1 ton besi per jam, (ii) resirkulasi gas atas, (iii) rentang tekanan kerja 0 kg/sq cm hingga 8 kg/cm persegi di tungku poros, (iv ) aliran gas dalam kisaran 1700 N cum hingga 3100 N cum per jam, dan (v) suhu tungku poros dalam kisaran 900 derajat C hingga 1050 derajat C.

ULCORED mungkin akan menjadi kandidat untuk perkuatan instalasi reduksi langsung yang ada, setelah kelayakannya telah ditunjukkan pada skala percontohan dan kemudian demonstrasi, yang juga akan memakan waktu 10 hingga 15 tahun atau lebih.

Proses manufaktur

Kontrol Proses dari Proses Teknologi Proses teknologi terdiri dari penanganan, pengerjaan, pemurnian, penggabungan, dan manipulasi bahan dan cairan untuk menghasilkan produk akhir yang menguntungkan. Proses ini bisa menjadi proses yang tepat, menuntut, dan berpotensi berbahaya. Perubahan kecil dal

A Ketika kita berbicara tentang pengelasan tiba-tiba muncul gambaran di benak kita bahwa itu adalah proses penyambungan dua bagian logam. Tetapi untuk lebih memahami topik ini, pengelasan tidak terbatas pada logam dan keramik saja, tetapi juga digunakan dalam industri plastik untuk tujuan yang sama

Hari ini kita akan belajar tentang proses pengelasan busur dan jenisnya. Pengelasan busur adalah salah satu jenis pengelasan yang terkenal digunakan dalam pekerjaan industri untuk bergabung dengan logam. Ini adalah salah satu jenis pengelasan fusi di mana logam dilebur bersama untuk membentuk sambun

Apa itu Pengelasan Gas? Pengelasan gas adalah jenis proses pengelasan keadaan cair di mana bahan bakar gas dibakar untuk menghasilkan panas. Panas ini juga digunakan untuk melelehkan antarmuka pelat las yang disatukan untuk membentuk sambungan. Gas oxyacetylene terutama digunakan sebagai bahan bak