Lima Metode Untuk Memastikan Akurasi Perlengkapan

Keraguan Dalam Desain Fixture

- Tidak tahu cara membuat perlengkapan yang dirancang.

- Akurasi posisi dan akurasi dimensi yang diusulkan dalam gambar perlengkapan, apa artinya memastikan realisasi.

- Fitur ini diproduksi dalam satu bagian, dan rutinitas desain menurut produk konvensional membawa masalah tak berujung pada keakuratan perlengkapan.

- Metode jaminan akurasi adalah solusi utama untuk masalah desain perlengkapan.

Kekhususan Proses Pembuatan Perlengkapan

Tujuan utama penggunaan perlengkapan:untuk memastikan akurasi ukuran (bentuk) dan akurasi posisi suku cadang mesin.

Faktor akurasi pembuatan benda kerja:Selain faktor mesin dan pahat, perlengkapan perkakas mesin harus memenuhi persyaratan akurasi desain.

Proses pembuatan perlengkapan tradisional:Sebagian besar masih menggunakan metode penyesuaian perakitan. Proses pembuatan fixture ini seperti manufaktur mekanis biasa. Semua bagian diproduksi sesuai dengan gambar bagian dan kemudian dirakit. Akurasi perlengkapan akhir tergantung pada upaya untuk menyesuaikan atau menggiling posisi komponen tertentu. Atau ukuran yang ingin dicapai.

Kekurangan manufaktur perlengkapan tradisional:Dari perspektif aplikasi praktis, sulit untuk memenuhi berbagai persyaratan toleransi ukuran dan bentuk dari gambar perakitan.

Oleh karena itu, untuk memastikan keakuratan pembuatan perlengkapan, metode proses khusus harus diadopsi. 5 metode proses berikut memastikan keakuratan perlengkapan alat.

1. Metode Pemrosesan Grup

Definisi Metode:

Ini mengacu pada pemrosesan elemen struktural yang sama pada beberapa elemen pada saat yang sama saat memproses elemen perlengkapan. Elemen struktur ini biasanya berukuran geometris atau bentuk penampang, dan posisi relatif antara satu sama lain. Kondisi pemrosesan yang sama memudahkan untuk menjamin kualitas dan pertukaran komponen perlengkapan, sehingga meningkatkan akurasi pembuatan perlengkapan secara keseluruhan.

Klasifikasi Metode:

Menurut metode manufaktur yang berbeda, pemrosesan kelompok dapat dibagi menjadi dua metode proses khusus:“pemrosesan berpasangan” dan “pemrosesan pencerminan”.

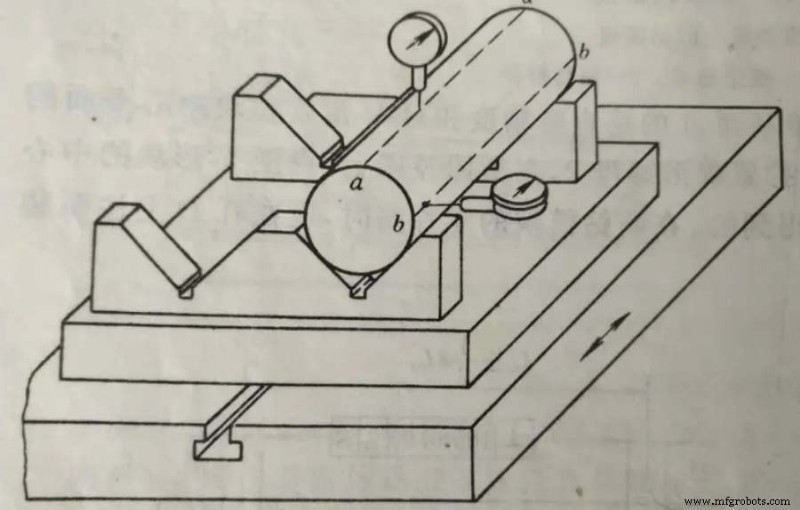

Pemrosesan Berpasangan:

Ini berarti bahwa semua komponen yang dipasangkan dalam fixture diproses secara berpasangan dengan cara “gerinda kombinasi”, “bor kombinasi”, “bor kombinasi”, “untaian kombinasi”, dll., untuk menghilangkan kesalahan dimensi dan penyimpangan posisi antar benda kerja.

Aplikasi Praktis:

persiapan pin pemosisian, pengeboran lubang pemandu, penggilingan blok kontur, dll.

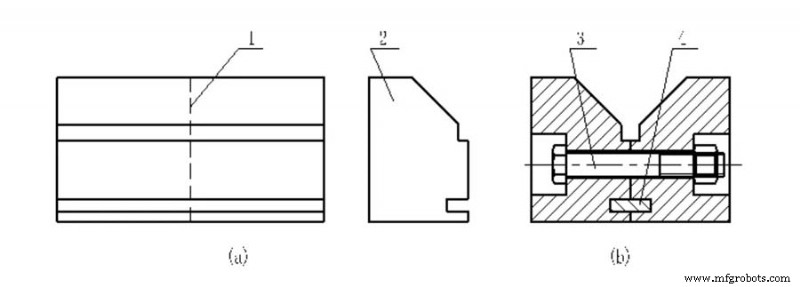

Metode Pemrosesan Cermin:

Mengacu pada beberapa komponen perlengkapan dengan struktur simetris, yang dapat dibatasi oleh permukaan simetri, dan panjang ganda diproses terlebih dahulu, dan benda kerja dengan margin setara ditambahkan, dan kemudian dipotong sepanjang permukaan simetri, dan kemudian setelah diproses, gunakan prinsip bayangan cermin Gabungkan dua bagian simetris untuk menghilangkan kesalahan simetri.

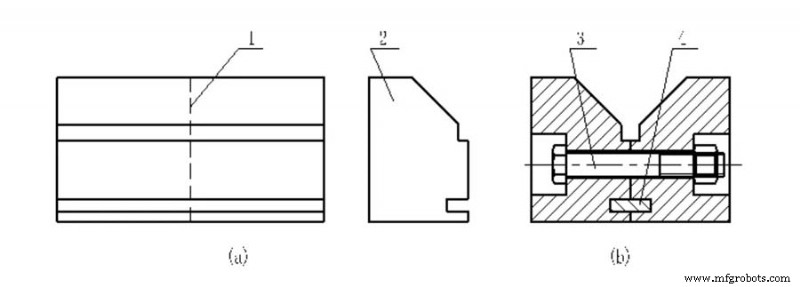

Kasus

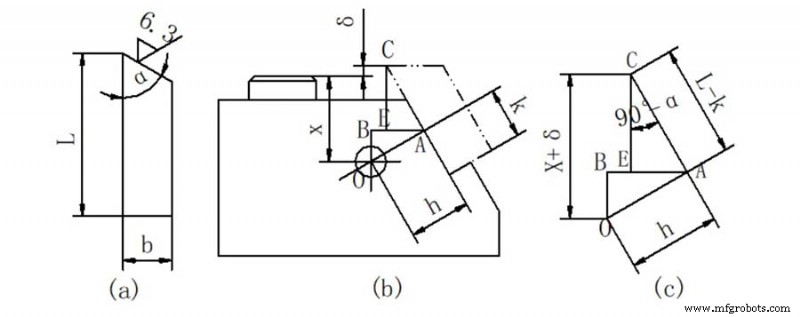

Dalam desain fungsional blok pemosisian berbentuk V, ia memiliki fungsi pemusatan otomatis, dan akurasi simetri dari dua lereng kerja sangat tinggi. Metode manufaktur tradisional dari blok berbentuk V umumnya merupakan manufaktur integral. Penyelesaian akhir dari dua permukaan miring sering dilakukan pada penggiling permukaan menggunakan perlengkapan sinusoidal presisi dan magnet pemandu berbentuk v. Tetapi metode pemrosesan ini sangat akurat untuk memastikan bahwa simetri berbentuk v mencapai keadaan ideal.

Aplikasi Praktis:

Saat menggunakan metode pemrosesan bayangan cermin, pertama-tama buat blok berbentuk V menjadi monomer setengah jadi seperti yang ditunjukkan pada Gambar (a), potong di sepanjang bidang simetri, dan proses lubang sekrup, lalu gunakan orientasi seperti yang ditunjukkan pada Gambar (b). Kunci dan baut penghubung dirakit menjadi blok tipe V gabungan.

Karakteristik Proses:

peralatan mesin presisi tinggi tidak diperlukan, tetapi hanya dengan bantuan peralatan mesin biasa, simetri blok-V dapat mencapai presisi yang sangat tinggi.

Penggunaan Utama:

Digunakan dalam pembuatan elemen perlengkapan dengan struktur simetris atau beberapa bagian pengulangan.

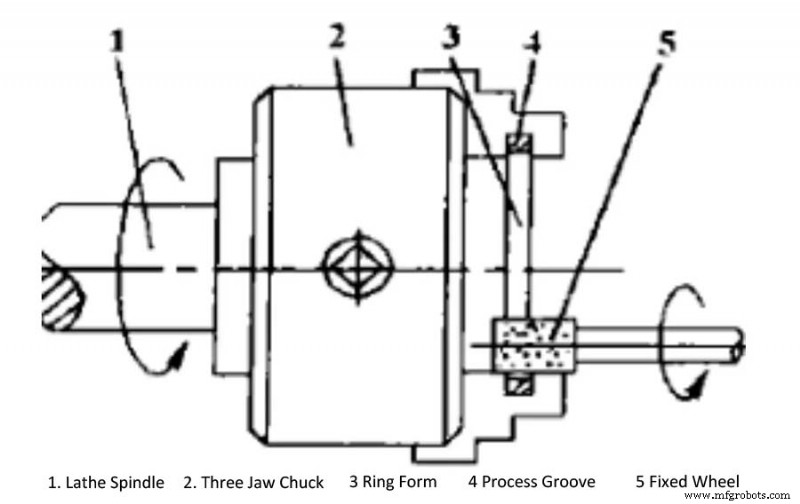

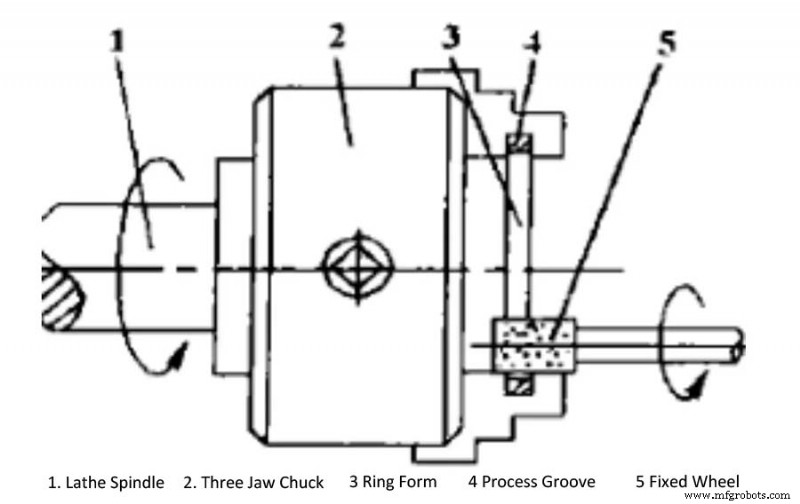

2. Metode Pemrosesan Klinis

Definisi Metode:

Ini adalah menggunakan fungsi pemotongan alat mesin perlengkapan untuk memotong bagian lain untuk menghilangkan kesalahan posisi antara satu sama lain, untuk memastikan bahwa setiap bagian menempati posisi yang ideal, sehingga meningkatkan presisi pembuatan pusat.

Karakteristik Proses:

Gunakan alat mesin fixture untuk melakukan pemrosesan akhir guna memastikan akurasi fixture.

Penggunaan Utama:

Ini digunakan dalam proses pemesinan elemen pemosisian perlengkapan dan digunakan untuk memastikan akurasi akhir mesin dalam perakitan alat mesin.

Aplikasi Biasa:

Mesin gerinda menggiling perlengkapan jenis poros silinder eksternal dan gerinda perlengkapan permukaan bagian dalam, perlengkapan jenis mandrel dari mesin bubut, meja kerja mesin penggilingan, chuck elektromagnetik dari penggiling permukaan.

Keunggulan Teknologi:

Hilangkan kesalahan dalam pembuatan, perakitan, dan pemasangan perlengkapan, dan akhirnya dapatkan presisi yang sangat tinggi.

Kondisi Penggunaan:

Metode pemrosesan klinis, hanya peralatan mesin dengan kondisi pemrosesan klinis yang dapat digunakan.

Desain Pola:

Ketika perancang memerlukan penggunaan metode proses ini untuk merancang perlengkapan, harus dicatat pada gambar umum perlengkapan bahwa “cadangkan tunjangan penyelesaian sesuai dengan ukuran pola untuk pemrosesan akhir pada peralatan mesin”.

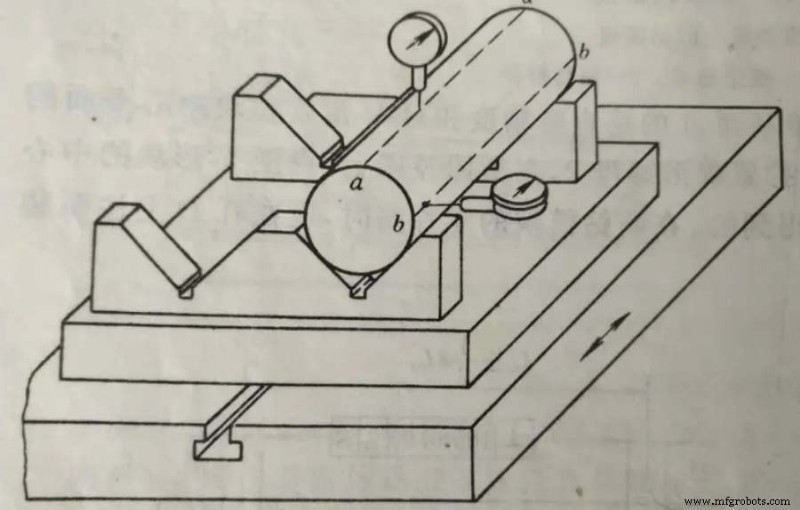

3. Meratakan Dan Memperbaiki Metode

Cara penjajaran terlebih dahulu kemudian pengencangan biasanya menggunakan alat ukur umum.

Contoh Aplikasi:

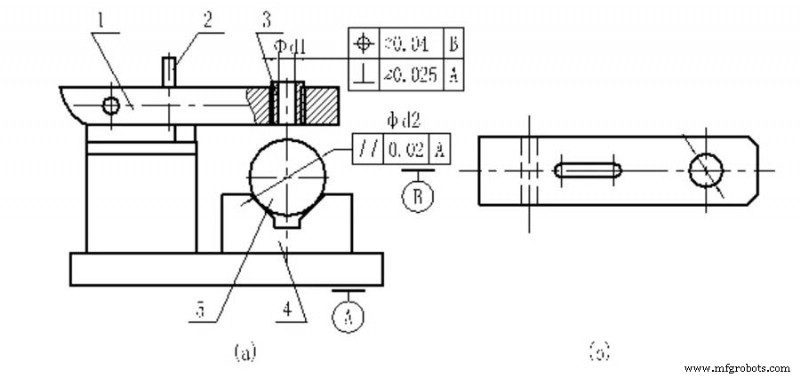

Blok pemosisian berbentuk V disejajarkan dan diperbaiki, alur pemosisian kunci arah dan pemasangan baut pada blok tetap berbentuk telah diproses.

Metode Proses:

Gunakan dial indicator untuk menyejajarkan bus bar atas dan bus bar pengukur mandrel, dan membuat mandrel sejajar dengan permukaan kunci arah (sisi slot-T) dan bidang datum pemasangan perlengkapan. Proses penyelarasan membutuhkan penyesuaian dan penggilingan berulang. Setelah penyelarasan selesai, kencangkan sekrup, bor lubang pin pemasangan engsel, dan masukkan pin pemasangan.

Karakteristik Proses:

Keakuratan pelurusan tergantung pada tingkat keterampilan pekerja, keakuratan alat ukur, dan keakuratan tolok ukur pengukuran.

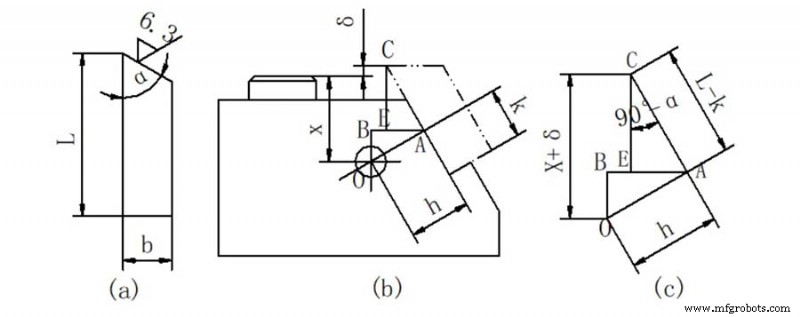

4. Metode Tolok Ukur Transisi

Lubang miring dan permukaan miring dengan persyaratan yang lebih tinggi sering ditemui dalam desain perlengkapan. Karena keterbatasan peralatan pemrosesan, lubang miring dan permukaan miring harus ditempatkan pada posisi vertikal atau horizontal untuk memfasilitasi pemrosesan.

Karena sulitnya teknologi pengukuran, tidak mungkin untuk secara langsung mengukur dan mengontrol ukurannya selama pemrosesan. Oleh karena itu, perlu dilakukan pengaturan lubang referensi proses sebagai referensi transisi untuk mengubah ukuran-ukuran yang perlu dikontrol tersebut menjadi ukuran proses yang dapat diukur atau dikontrol secara langsung.

Melalui kontrol ukuran proses yang diubah, persyaratan ukuran desain benda kerja dijamin secara tidak langsung. Metode proses ini disebut metode referensi transisi, dan telah banyak digunakan dalam praktik pembuatan perlengkapan.

Seperti yang ditunjukkan pada gambar di atas, di bawah premis untuk memastikan dimensi h dan K, selama permukaan kerja blok pahat dipastikan ke sumbu X dari lubang referensi proses O, persyaratan pemrosesan dimensi sisi panjang L dapat dijamin.

Selain itu, saat memproses beberapa lubang bor besar pada mesin bor, mengambil lubang referensi proses sebagai referensi transisi adalah metode proses yang efektif yang sering digunakan.

Dengan metode ini, setelah cetakan bor dirakit secara keseluruhan, lubang pemandu dengan akurasi koaksialitas yang lebih tinggi dapat diproses dari kedua ujung cetakan secara berurutan. Setelah kepala bor horizontal memproses lubang pemandu di salah satu ujung templat, gunakan kepala bor vertikal untuk mengerjakan dua lubang referensi proses di kedua ujung templat. Bagian tengah lubang referensi proses harus berpotongan tegak lurus dengan garis tengah lubang pemandu yang diproses.

Boring die diputar, dan pin silinder proses dipasang di lubang referensi proses, dial gauge dijepit pada kepala bor vertikal, dan balok digerakkan maju mundur untuk memperbaiki posisi tengah pin silinder proses di kedua ujung. Setelah kalibrasi dan pemasangan, lubang pemandu pada templat ujung dapat diproses. Karena perlengkapan diproses setelah dirakit secara keseluruhan, metode ini dapat memastikan koaksialitas yang tinggi.

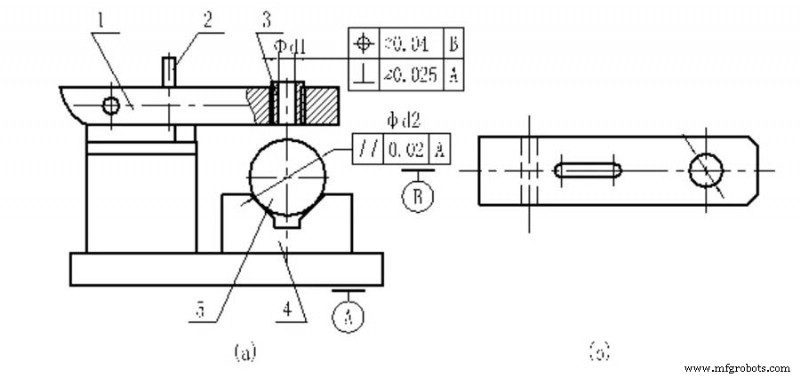

5. Metode Pemrosesan Perakitan

Persyaratan Desain:

Vertikalitas sumbu tengah lubang bagian dalam d1 selongsong bor ke bidang referensi pemasangan A, dan akurasi posisi bidang tengah blok pemosisian berbentuk V

Proses Pembuatan:

Pada mesin bor koordinat, sejajarkan bidang tengah blok pemosisian berbentuk V, kencangkan mur sayap setelah perakitan, dan buat lubang bawah semak pada templat pengeboran.

Karakteristik Proses:

Mengandalkan akurasi mesin bor koordinat, akurasi posisi yang dibutuhkan oleh fixture dijamin langsung. Ini adalah metode yang paling efektif untuk memastikan vertikalitas sumbu tengah selongsong bor dan bidang datum pemasangan perlengkapan. Lubang bawah selongsong pemandu perlengkapan pengeboran dan pengeboran yang digunakan diproses dengan metode proses ini.

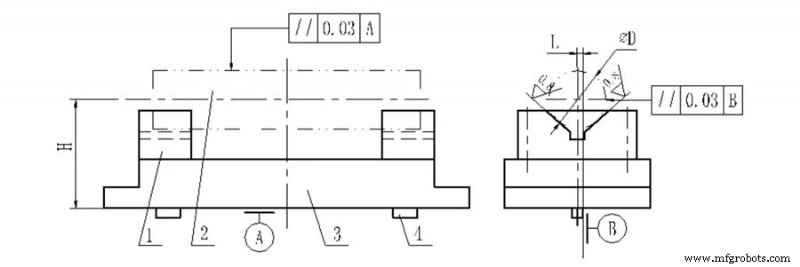

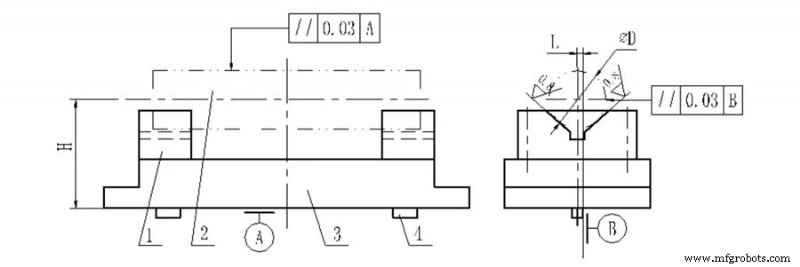

Persyaratan Desain:

Posisi dua blok berbentuk V ditentukan oleh dimensi tinggi H dan dimensi horizontal L, dan sisi dari dua tombol arah diwakili oleh referensi B. Desain perlengkapan mengharuskan permukaan posisi dari dua blok V harus bersentuhan penuh dengan benda kerja, sambil memastikan dua persyaratan paralelisme.

Proses:

Untuk memastikan paralelisme H, L dan keduanya, saat membuat perlengkapan, Anda dapat terlebih dahulu membuat dua blok berbentuk V menjadi bevel, dan meninggalkan cukup produk setengah jadi dengan tunjangan penggilingan, dan merakit blok berbentuk V ke beton klem. Pin tirus memperbaiki blok berbentuk V dan badan penjepit.

Pada gerinda pahat atau gerinda rel, menggunakan A dan B sebagai referensi pemosisian, permukaan miring 90° dari blok berbentuk V digerinda untuk memenuhi persyaratan toleransi H, L, dan dua paralelisme.

Catatan

- Saat menerapkan metode pemrosesan perakitan untuk desain dan manufaktur perlengkapan, Anda harus terbiasa dengan karakteristik proses manufaktur dari metode pemrosesan perakitan, dan memenuhi persyaratan ini dalam berbagai aspek seperti desain struktural, penandaan toleransi dimensi dan bentuk, pemrosesan komponen perlengkapan dan perumusan kondisi teknis.

- Dibandingkan dengan desain perlengkapan tradisional, perlengkapan yang diproduksi dengan metode pemrosesan perakitan memiliki perbedaan besar dalam desain pola. Harus ada empat pola desain:gambar perakitan perlengkapan, struktur pemandu perlengkapan (seperti selongsong bor, selongsong bor, dll.) Perakitan Gambar produk seperti gambar pemrosesan, gambar pra-perakitan elemen pemandu perlengkapan (yaitu produk setengah jadi), mekanisme penjepitan dan detail penjepit.

- Tujuan menggunakan keempat pola ini secara bersamaan adalah untuk mencegah departemen manufaktur perlengkapan tetap menggunakan jalur proses pembuatan suku cadang, perakitan komponen, dan akurasi penyesuaian selama pembuatan perlengkapan, yang dapat memandu dan membatasi seluruh proses pembuatan perlengkapan .