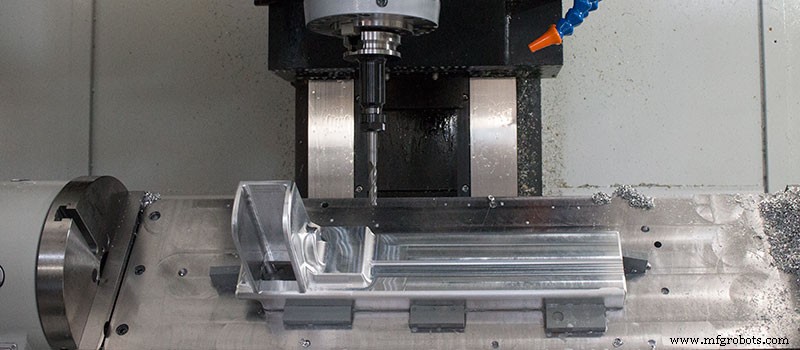

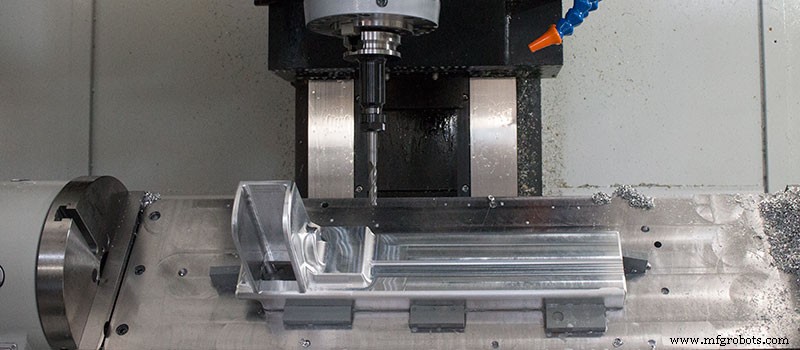

Metode Peningkatan Bagian Mesin CNC Berdinding Tipis

Saat ini, perkembangan teknologi aplikasi komputer yang berkelanjutan dan persaingan pasar yang semakin ketat telah sangat mendorong pengembangan pemesinan CNC teknologi untuk bagian berdinding tipis. Dalam beberapa tahun terakhir, penelitian teknis tentang jenis proses ini secara bertahap bergeser dari eksplorasi empiris tradisional ke penelitian ilmiah. Dari aspek penjepitan bagian, metode pemotongan dan rute pemrosesan, faktor-faktor yang mempengaruhi proses pemesinan CNC dari bagian berdinding tipis dianalisis secara rinci, dan kemudian metode untuk meningkatkan proses produksi diusulkan berdasarkan faktor-faktor ini.

Faktor yang Mempengaruhi

Bagian berdinding tipis memiliki keunggulan bobot yang ringan, tetapi tidak terlalu kuat untuk digunakan. Masalahnya adalah strukturnya lebih rumit. Selama pemrosesan, karena teknologi yang tidak terampil atau alasan lain, mudah berubah bentuk atau rusak karena pengoperasian yang tidak tepat. Untuk meningkatkan akurasi suku cadang, perlu dilakukan analisis yang komprehensif dan terperinci dari faktor-faktor yang dapat mempengaruhi keakuratan proses pemesinan, dan untuk menemukan cara untuk meningkatkan proses tersebut. Faktor-faktor yang mempengaruhi proses pemesinan CNC secara kasar dapat dibagi menjadi:akurasi pahat mesin, kekuatan pahat mesin, rute proses, metode dan jalur pemotongan, dan deformasi yang disebabkan oleh penjepitan.

1. Metode penjepitan bagian

Untuk mengatasi masalah ini, perlu untuk memilih metode penjepitan yang benar dan masuk akal untuk meningkatkan akurasi proses operasi CNC. Perlu dilakukan analisis data secara mendetail dan mendetail untuk mengetahui posisi beberapa bagian bagian yang mudah mengalami deformasi akibat gaya luar. Untuk sebagian besar perangkat penjepit, perlengkapan profesional, seperti cincin konstruksi, juga dapat digunakan untuk pemrosesan. Dalam hal ini, perlu juga dijelaskan bahwa dalam keadaan normal, klem aksial dapat diganti dengan arah radial, dan metode peningkatan yang lebih umum digunakan digunakan untuk menangani posisi di mana bagian-bagian mudah berubah bentuk. Jika Anda ingin meningkatkan akurasi suku cadang, Anda juga dapat meningkatkan kekuatan suku cadang. Metode umum saat ini untuk masalah ini adalah meningkatkan ketebalan dinding. Tapi ini juga membawa masalah baru, seperti bagaimana menangani kekosongan. Saat ini, dapat diisi dengan parafin, tentu saja, juga dapat dioperasikan dengan damar. Metode ini mirip dengan "metode lilin yang hilang" kuno yang digunakan untuk membuat perunggu. Setelah selesai, semua bahan yang dituangkan harus dibersihkan.

2 . C hoice O f A sudut

Sejumlah besar pengujian aktual menunjukkan bahwa jika sistem struktur perkakas mesin dan data pahat pada dasarnya dapat ditentukan, gaya potong juga akan dipengaruhi oleh banyak faktor, yang pada akhirnya akan menyebabkan deformasi barang yang diproses. Namun di antara faktor-faktor tersebut, sudut pemotongan pahat adalah yang paling berpengaruh. Jika sudut depan dan belakang alat dapat digunakan dengan benar, deformasi dapat dikurangi secara efektif untuk sebagian besar, dan pada saat yang sama, juga bermanfaat untuk mengurangi tingkat kerusakan gesekan. Dalam proses pemrosesan, gaya potong yang diterima dalam arah aksial dan radial terutama ditentukan oleh sudut lembaran. Untuk beberapa bagian yang lebih lemah, sudut masuk harus sedekat mungkin dengan 90° saat ini. Oleh karena itu, saat memproses item yang berbeda, masalah sudut tidak diperbaiki, tetapi harus dianalisis sesuai dengan situasi aktual.

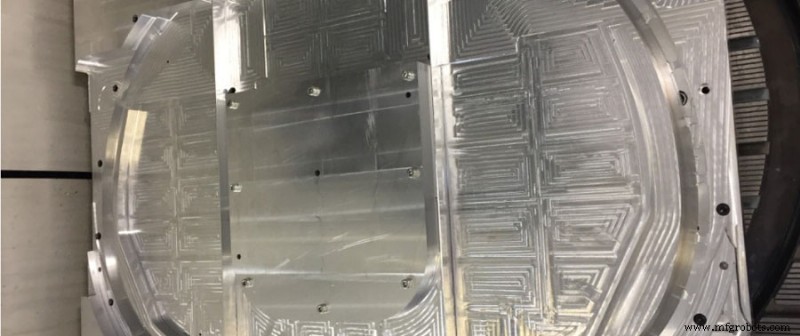

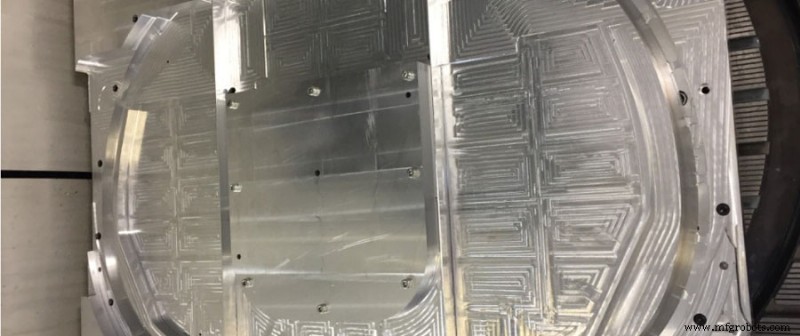

3 . Jalan A dan P att O f K nife

Metode dan jalur pemotongan yang tidak masuk akal juga dapat menyebabkan deformasi pada bagian yang diproses. Jika ini ditingkatkan, masalah utama adalah fokus pada akurasi. Ada dua metode dalam beberapa metode pemotongan saat ini yang tidak hanya dapat meningkatkan efisiensi, tetapi juga dapat menyelesaikan pengasaran dengan lebih cepat dan tidak rentan terhadap deformasi. Mereka adalah metode hidup seadanya satu kali dan bertahap. Poin umum adalah mengikuti jejak garis tinggi dan jalur pahat yang sama dengan jumlah pemrosesan. Namun, dibandingkan dengan metode operasi tradisional, karena pemesinan sudut miring memiliki kelemahan besar, juga mudah menyebabkan kerusakan dan deformasi bagian, jadi ketika pahat bergerak secara paralel di sepanjang garis kontur dengan sumbu x atau y -arah sumbu, dapat dengan Mudah menghilangkan kotoran yang menempel pada permukaan artikel, yang sangat meningkatkan akurasi, dan dapat secara efektif melindungi alat saat memotong, mengurangi keausan yang tidak perlu, memperpanjang masa pakai, dan meningkatkan kualitas pemrosesan.

4. Memproses B keluar

Untuk setiap perusahaan pemrosesan, setelah pengenalan peralatan canggih, perlu untuk terus-menerus men-debug, untuk meningkatkan tingkat teknologi pemrosesan, tetapi untuk deformasi bagian berdinding tipis, perlu juga untuk mengetahui alasannya, dan pada saat yang sama, jelajahi hukum dasar deformasinya. Untuk melakukan penelitian dan analisis terperinci tentang masalah ini, bagi sebagian besar profesional, juga perlu untuk menentukan rute pemrosesan yang masuk akal. Namun, dalam proses ini, jika masalah deformasi terjadi karena prosedur dan proses yang tidak masuk akal, maka perlu dicari solusi yang tepat, dan juga perlu menguasai hukumnya. Hal ini juga dapat dilihat dari proses umum proses pengolahan bahwa kekuatan dan spesifikasi bagian-bagian yang berbeda, sehingga bagian-bagian yang menahan gaya perlu diubah. Pada saat yang sama, metode kontak komponen perlu dipertimbangkan secara komprehensif untuk menghindari getaran selama pemrosesan, yang akan menyebabkan Deformasi.

Proses Saya perbaikan P metode

Pada tahap awal desain proses, sebagian besar teknologi profesional simulasi tinggi diadopsi, dan sistem proses nyata perlu disimulasikan, dan metode peningkatan yang paling cocok ditemukan dengan menghubungi karakteristik sistem. Konten dasar teknologi mesin CNC meliputi geometri dan simulasi fisik. Geometri terutama untuk mengamati dan mendeteksi masalah pada peralatan mesin, perkakas, benda kerja dan item lainnya sesuai dengan kondisi sebenarnya dari alat tersebut. Simulasi fisik adalah untuk membuat model proses. Ini digunakan untuk menganalisis nilai kesalahan di bawah konsep mikro. Mengambil pemotongan sebagai contoh, saat mengatur jalur pahat, Anda harus terlebih dahulu mempertimbangkan apakah benda kerja mengalami deformasi atau tidak. Jika deformasi terjadi selama pemrosesan, cukup untuk membuktikan bahwa ada masalah dengan proses. Saat ini, sebagian besar bagian berdinding tipis ringan, tetapi kekuatannya tidak berubah secara signifikan. Oleh karena itu, tren perkembangan umum saat ini dari bagian berdinding tipis adalah ringan, tetapi karena ringan, mudah menyebabkan kekuatan yang tidak mencukupi. Namun, kekuatan yang terlalu tinggi dapat dengan mudah menyebabkan peralatan CNC cepat aus dan meningkatkan biaya pengoperasian. Karena itu, ada kontradiksi besar. Jika Anda ingin membuat bagian lebih tipis dan lebih ringan, kesulitan pemrosesan juga meningkat. Serangkaian masalah ini mengharuskan operator untuk mempertimbangkan masalah jalur saat memproses, mengamati dengan cermat berbagai situasi yang dihadapi benda kerja selama pemrosesan, dan membuat persiapan untuk menyesuaikan jalur setiap saat sesuai dengan situasi aktual untuk memastikan bahwa pahat selalu dapat bekerja secara normal di trek yang telah ditentukan, dan mencoba untuk menghindari kesalahan jalur, yang akan menyebabkan situasi tidak normal dari produk yang diproses. Selain itu, modifikasi dan kompensasi jalur pahat juga dapat sangat mengurangi nilai kesalahan yang disebabkan oleh deformasi dan pantulan bagian. Saat benda kerja dijepit atau sedang dipotong, kecepatan dan sudut potong akan mempengaruhi keadaan barang yang diproses. Dari sudut pandang pemotongan, masalah ini perlu diperiksa menurut metode ilmiah dan masuk akal. Pada saat yang sama, metode lain juga dapat diadopsi. Lakukan operasi bantu di atasnya. Misalnya, meningkatkan sudut depan dan belakang pemotong dengan tepat dapat secara efektif mengontrol kecepatan pemotongan dan gesekan antara pemotong.

Kesimpulan

Saat ini, kemajuan teknologi pemesinan cukup pesat, yang juga berperan besar dalam mendorong pesatnya perkembangan industri permesinan CNC. Hal ini juga digunakan dalam industri pengolahan besar, seperti aerospace, manufaktur mesin, dll. Saat ini, kebutuhan masyarakat untuk mesin CNC bagian berdinding tipis terus meningkat, mengharuskan mereka untuk memiliki kualitas yang lebih baik dari sebelumnya untuk memenuhi kebutuhan. industri permesinan modern saat ini. Untuk proses pemesinan CNC bagian berdinding tipis, ada banyak faktor yang dapat mempengaruhi kualitas proses pemesinan, seperti penjepitan bagian, sudut pemotongan, metode dan jalur pemotongan, dan rute pemrosesan. Oleh karena itu, sebagai profesional, Anda harus menguasai faktor-faktor tersebut. Pada saat yang sama, Anda juga perlu memahami metode untuk meningkatkan teknologi pemrosesan, untuk mendorong pengembangan industri yang berkelanjutan.