Drilling VS Reaming VS Boring VS Honing, Apa Bedanya?

Bergantung pada persyaratan ukuran dan akurasi, pemesinan lubang ukuran makro pada permukaan padat memerlukan beberapa operasi pemotongan logam yang berbeda. Pengeboran, membosankan, reaming, dan mengasah adalah proses umum yang digunakan oleh perusahaan manufaktur. Semua proses melibatkan, sampai batas tertentu, membuat lubang baru di benda kerja atau memodifikasi lubang yang ada. Pengeboran adalah proses pemboran, sedangkan pemboran memperbesar diameter lubang yang ada. Reaming dan honing digunakan untuk meningkatkan permukaan akhir dan toleransi lubang yang ada. Bagian berikut akan membahas persamaan dan perbedaan antara proses pengeboran, reaming, boring dan honing.

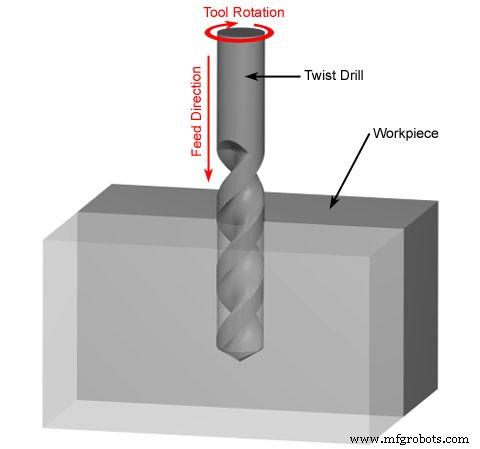

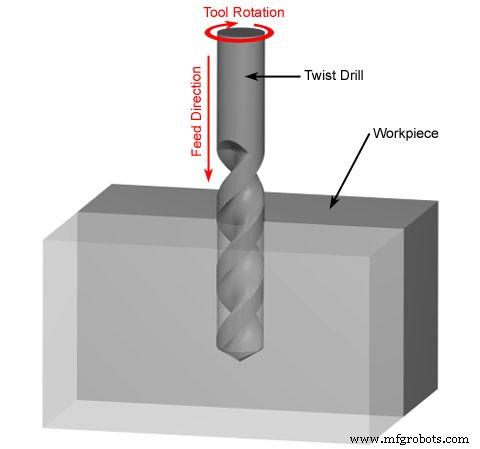

Pengeboran

Akurasi pengeboran rendah, umumnya hanya IT13~IT11, dan kekasaran permukaan juga relatif besar, Ra umumnya 50~12,5 m. Tetapi tingkat penghilangan logam pengeboran tinggi, dan efisiensi pemotongan tinggi. Pengeboran terutama digunakan untuk memproses lubang dengan persyaratan kualitas rendah, seperti lubang baut, lubang bawah berulir, dan lubang oli. Untuk lubang yang membutuhkan akurasi pemesinan dan kualitas permukaan yang tinggi, lubang tersebut harus diwujudkan dengan reaming, boring, atau grinding dalam pemrosesan selanjutnya.

Pengeboran memiliki karakteristik teknologi berikut:

1. Mata bor mudah dibelokkan.

Saat mengebor di mesin bor, sumbu lubang mudah diseimbangkan dan tidak lurus, tetapi diameter lubang tidak berubah secara signifikan; saat mengebor pada mesin bubut, mudah menyebabkan perubahan diameter lubang, tetapi sumbu lubang masih lurus. Oleh karena itu, permukaan ujung harus diproses sebelum pengeboran, dan lubang lancip harus dibor terlebih dahulu dengan bor atau bor tengah untuk memfasilitasi pemusatan bor. Saat mengebor lubang kecil dan lubang dalam, untuk menghindari penyimpangan dan ketidaklurusan sumbu lubang, metode rotasi benda kerja harus digunakan untuk pengeboran sebanyak mungkin.

2. Apertur mudah diperluas.

Gaya radial yang tidak seimbang dari dua ujung tombak mata bor selama pengeboran akan menyebabkan diameter lubang membesar; penyimpangan pemotongan selama pengeboran bubut horizontal juga merupakan alasan penting untuk ekspansi diameter lubang; selain itu, runout radial mata bor juga merupakan alasan ekspansi diameter lubang.

3. Kualitas permukaan lubangnya buruk.

Keripik pengeboran relatif lebar dan dipaksa untuk berputar ke dalam lubang. Ketika mereka mengalir keluar, mereka akan bergesekan dengan dinding lubang dan menggores permukaan yang diproses.

4. Gaya aksial besar selama pengeboran.

Ini terutama disebabkan oleh tepi pahat bor. Oleh karena itu, bila diameter pemboran d>30mm, pemboran umumnya dilakukan dua kali. Bor (0,5~0,7)d untuk pertama kalinya, dan bor ke diameter lubang yang diperlukan untuk kedua kalinya. Karena tepi pahat tidak ikut memotong untuk kedua kalinya, umpan yang lebih besar dapat digunakan untuk meningkatkan kualitas permukaan dan produktivitas lubang.

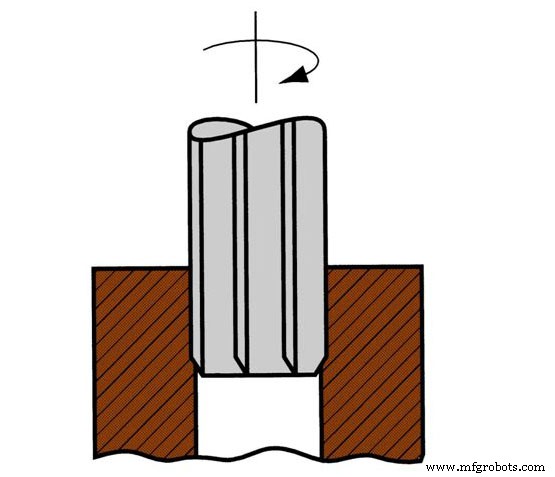

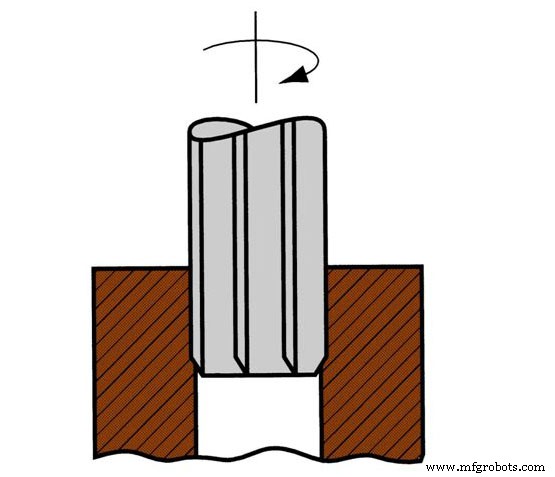

Memperbesar

Reaming adalah proses pemotongan yang melibatkan penggunaan alat pemotong berputar untuk membuat dinding bagian dalam yang halus di lubang yang ada di benda kerja. Alat pemotong putar yang digunakan untuk reaming disebut reamers. Seperti mata bor, reamer juga dapat menghilangkan material dari benda kerja yang digunakan. Namun, alat untuk membesarkan lubang menghilangkan material yang jauh lebih sedikit daripada mata bor. Tujuan utama dari reaming adalah untuk membuat dinding halus pada lubang yang ada.

Reaming adalah metode finishing untuk lubang berdasarkan semi-finishing (pemboran reaming atau semi-finishing). Dibandingkan dengan penggilingan dan pengeboran, produktivitas reaming tinggi, dan akurasi lubang dijamin dengan mudah. Namun, reaming tidak dapat memperbaiki kesalahan posisi sumbu lubang, dan akurasi posisi lubang harus dijamin oleh proses sebelumnya. Toleransi ukuran lubang reaming bisa mencapai IT9~IT6, dan nilai kekasaran permukaan bisa mencapai Ra3.2~0.2μm.

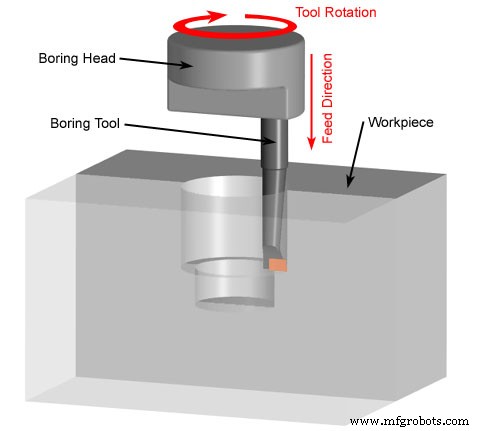

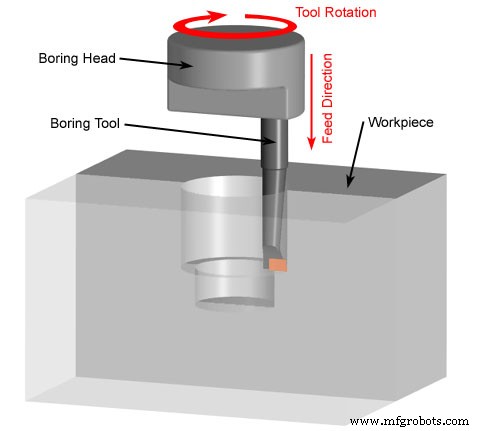

Membosankan

Boring adalah proses pemotongan yang melibatkan penggunaan alat potong satu titik atau kepala bor untuk memperbesar lubang yang ada pada benda kerja. Hal ini sangat kontras dengan pengeboran, yaitu membuat lubang awal pada benda kerja.

Diameter lubang bor tidak dibatasi oleh ukuran pahat, dan kemampuan koreksi kesalahan pengeboran kuat. Pemotongan ganda dapat memperbaiki kesalahan penyimpangan sumbu lubang asli, dan lubang bor konsisten dengan permukaan pemosisian. Akurasi posisi tinggi.

Rentang pemrosesan membosankan sangat luas, dan lubang dengan ukuran berbeda dan tingkat akurasi berbeda dapat diproses. Untuk lubang dan seri lubang yang membutuhkan diameter besar, ukuran dan akurasi posisi, membosankan adalah metode pemrosesan yang baik. Akurasi membosankan adalah IT9~IT7, dan kekasaran permukaan adalah Ra 3.2~0.8m. Boring dapat digunakan pada mesin bor, mesin bubut, mesin penggilingan dan peralatan mesin lainnya, dengan fleksibilitas yang kuat dan aplikasi produksi yang luas.

Karakteristik proses membosankan

(1) Kemampuan beradaptasi membosankan sangat kuat.

Pengeboran dapat dilakukan atas dasar pengeboran, pengecoran dan penempaan lubang. Kisaran nilai toleransi dimensi yang dapat dicapai dan nilai kekasaran permukaan lebar; kecuali lubang kecil dan dalam, lubang dengan berbagai diameter dan berbagai jenis struktur hampir dapat dibor.

(2) Sulit untuk mengontrol kualitas yang membosankan

Boring dapat secara efektif memperbaiki kesalahan posisi lubang asli, tetapi karena diameter batang bor dibatasi oleh diameter lubang, kekakuannya umumnya buruk, mudah ditekuk dan bergetar, sehingga kontrol kualitas membosankan (terutama panjang dan tipis lubang) tidak senyaman reaming .

(3) Produktivitas membosankan rendah.

Karena pemboran memerlukan banyak lintasan dengan kedalaman potong dan umpan yang lebih kecil untuk mengurangi deformasi lentur pada bilah pahat, dan pengeboran pada mesin bor dan penggilingan memerlukan penyesuaian posisi radial pahat bor pada bilah pahat, sehingga pengoperasiannya rumit dan memakan waktu.

(4) Pengeboran banyak digunakan dalam pemrosesan lubang berbagai bagian dalam produksi satu bagian dan batch kecil.

Dalam produksi massal, mengebor lubang bantalan braket dan badan kotak membutuhkan cetakan bor.

(sumber dari https://thehemloft.com/drilling-vs-boring-vs-reaming/)

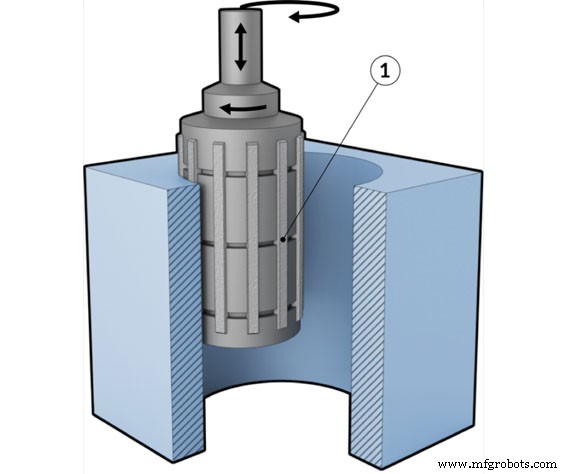

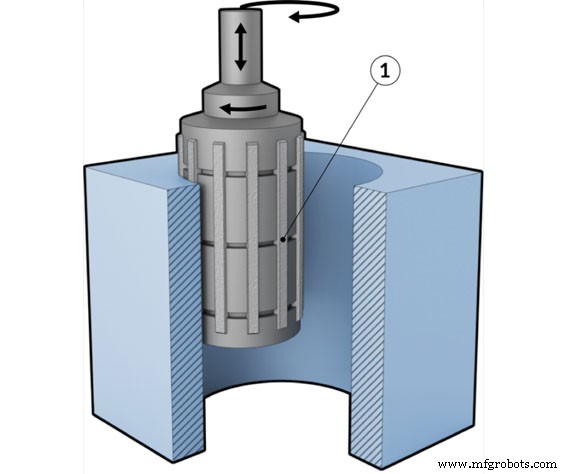

Mengasah

Mengasah adalah penggunaan kepala pengasah dengan batang pengasah untuk memoles lubang. Mengasah memiliki berbagai aplikasi. Itu dapat memproses besi tuang, baja yang dikeraskan dan tidak dikeraskan, perunggu, dll., Tetapi tidak cocok untuk memproses logam plastik yang mudah diblokir batu minyak. Diameter proses mengasah adalah 5~Φ500mm, dan lubang dalam dengan L/D>10 juga dapat diproses. Oleh karena itu, banyak digunakan untuk memproses silinder mesin, silinder hidrolik, dan berbagai lubang barel.

Karakteristik proses mengasah

- Honing dapat mencapai akurasi dimensi dan akurasi bentuk yang lebih tinggi, dan akurasi pemesinan adalah IT7~IT6. Kesalahan kebulatan dan silindris lubang dapat dikontrol, tetapi mengasah tidak dapat meningkatkan akurasi posisi lubang yang sedang dikerjakan.

- Kualitas permukaan yang tinggi dapat diperoleh dengan mengasah, kekasaran permukaan Ra adalah 0,2~0,025 m, dan kedalaman lapisan cacat kerusakan logam permukaan sangat kecil (2,5~25 m).

- Dibandingkan dengan kecepatan penggilingan, kecepatan melingkar dari kepala pengasah tidak tinggi (VC=16~60m/mnt). Namun, karena area kontak yang besar antara sabuk pengasah dan benda kerja serta kecepatan bolak-balik yang tinggi (VA=8~20m/mnt), efisiensi pengasahan masih relatif tinggi.