Pengelasan MIG vs TIG:Semua Perbedaannya Yang Perlu Anda Ketahui

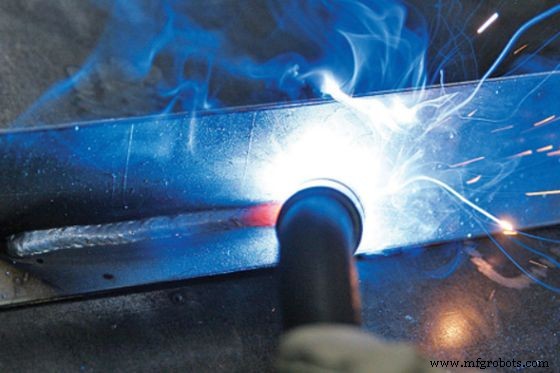

Pengelasan TIG dan MIG adalah dua proses pengelasan busur listrik yang umum dalam fabrikasi lembaran logam. Keduanya menghasilkan sambungan las dengan kualitas terbaik dan menggabungkan material yang berbeda secara efisien. Namun, mereka memiliki proses, kelebihan, dan kekurangan yang unik, membuat mereka memiliki aplikasi yang berbeda.

Memilih antara dua proses pengelasan lembaran logam seharusnya hanya terjadi setelah perbandingan pengelasan MIG vs TIG yang menyeluruh. Oleh karena itu, artikel ini akan sepenuhnya melakukan perbandingan MIG vs TIG, memaparkan Anda pada perbedaan antara proses, kelebihan dan kekurangannya, dan aplikasinya sehingga Anda dapat memutuskan metode yang tepat.

Perbedaan Pengelasan MIG dan TIG

Untuk memilih metode yang lebih baik dari keduanya, Anda harus mengetahui perbedaannya. Mengetahui perbedaan antara pengelasan MIG dan TIG akan memudahkan Anda membuat perbandingan TIG vs MIG menggunakan parameter yang disorot di bawah ini.

Sumber Daya

Sumber daya yang digunakan oleh kedua proses pengelasan merupakan parameter utama saat melihat perbandingan MIG vs TIG.

Pengelasan TIG menggunakan sumber listrik AC atau DC tergantung dari jenis logam dan jenis busur listrik yang diinginkan. Sumber daya AC yang digunakan dalam pengelasan TIG lebih cocok untuk Aluminium karena tindakan pembersihannya (yaitu menghilangkan oksida dari permukaan logam). Sebaliknya, sumber daya DC dapat digunakan untuk membuat busur listrik yang kuat.

Pengelasan MIG hanya menggunakan sumber daya DC.

Kompatibilitas dan Ketebalan Material

Kompatibilitas material bukanlah parameter perbandingan pengelasan MIG vs TIG yang meyakinkan dibandingkan dengan sumber daya karena ada sedikit perbedaan antara kedua proses.

Kedua proses pengelasan kompatibel dengan bahan yang sama, seperti Aluminium, baja karbon, dan baja tahan karat. Namun, Anda dapat mempertimbangkan ketebalan bahan untuk memilih di antara kedua metode tersebut.

Pengelasan TIG lebih cocok untuk bekerja dengan logam tebal karena kontrol operasional yang lebih baik, mengurangi kecenderungan untuk menghancurkan benda kerja.

Jenis Elektroda yang Digunakan

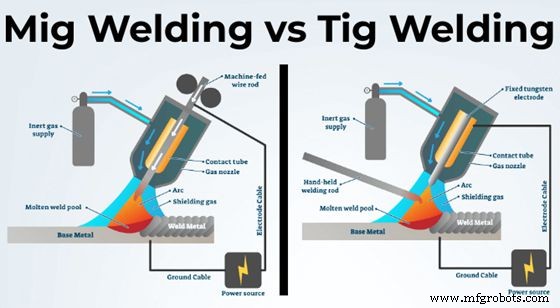

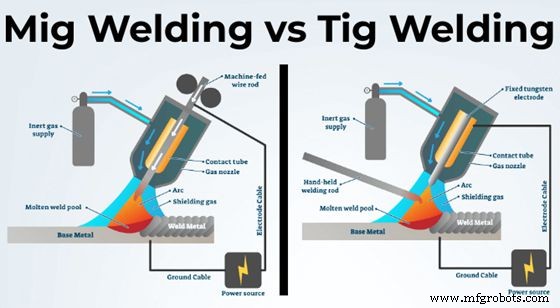

Pengelasan MIG menggunakan elektroda yang dapat dikonsumsi, sedangkan TIG menggunakan elektroda yang tidak dapat dikonsumsi.

Elektroda berfungsi dalam menciptakan busur listrik, bertindak sebagai pengisi, atau dalam konduksi listrik. Karena perbedaan antara kedua proses dalam penggunaan elektroda, ini merupakan parameter utama dalam perbandingan pengelasan MIG vs TIG.

Dua jenis elektroda yang digunakan dalam las busur listrik:Dapat dikonsumsi dan tidak dapat dikonsumsi. Kedua elektroda membuat busur listrik. Namun, selama pengelasan, elektroda habis pakai digunakan sebagai pengisi.

Contoh elektroda habis pakai adalah baja ringan dan baja nikel, sedangkan elektroda tidak habis pakai adalah karbon berlapis tembaga, grafit, dan tungsten.

Jenis Gas Pelindung

Gas pelindung bertanggung jawab untuk melindungi kolam las dan benda kerja dari kontaminan atmosfer selama pengelasan. Di satu sisi, pengelasan MIG menggunakan CO2 (paling umum), helium, argon, dan oksigen sebagai gas pelindung.

Di sisi lain, pengelasan TIG menggunakan argon sebagai gas pelindung. Dalam beberapa skenario, Anda dapat menggunakan kombinasi helium/argon (untuk bahan las dengan kandungan nikel tinggi), argon/nitrogen (baja tahan karat), dan argon/hidrogen (baja tahan karat).

Sistem Pendingin Digunakan untuk Welding Torch

Sebuah obor las menghasilkan banyak panas dan harus didinginkan dengan pendingin yang tepat. Dua pendingin populer yang digunakan dalam pengelasan adalah air dan gas.

Di satu sisi, pendinginan udara ringan dan murah tetapi kurang efektif ketika berhadapan dengan suhu yang sangat tinggi. Di sisi lain, pendinginan air menggunakan air lebih baik daripada udara.

Karena pengelasan TIG menghasilkan lebih banyak panas daripada pengelasan MIG, pengelasan ini menggunakan obor las pendingin air. Namun demikian, Anda masih dapat menggunakan obor las pendingin udara untuk kedua proses tersebut.

Kualitas Bagian yang Dilas

Kualitas area yang dilas adalah faktor penting lain yang membuat perbandingan MIG vs TIG berbeda. Pengelasan TIG memiliki kualitas yang lebih baik karena mengurangi permukaan akhir yang bersih dan indah di sepanjang garis las. Oleh karena itu, ini adalah metode produk yang lebih baik yang membutuhkan daya tarik estetika yang tinggi.

Produktivitas

MIG lebih cepat daripada pengelasan TIG karena pengelasan TIG membutuhkan tingkat perincian yang lebih tinggi, dan melibatkan penggunaan bahan pengisi.

Biaya

Pengelasan TIG lebih mahal karena biaya komponen dan kualitas dan detail pengelasan yang lebih tinggi. Ini juga membutuhkan lebih banyak waktu yang meningkatkan daya yang dibutuhkan dan biaya daya.

Berikut adalah bagan di mana Anda dapat dengan mudah melihat perbedaannya.

| Perbedaan | Pengelasan MIG | Pengelasan TIG |

| Sumber Daya | DC | AC/DC |

| Kompatibilitas dan Dimensi Logam | Semua logam | Semua logam |

| Jenis Elektroda yang Digunakan | Konsumsi | Tidak habis pakai |

| Jenis Gas Pelindung | CO2 | Argon |

| Sistem Pendingin untuk Obor Las | Pendingin air/Pendingin udara | Pendingin air/Pendingin udara |

| Kualitas Bagian yang Dilas | Bagus | Luar biasa |

| Produktivitas | Cepat | Lambat |

| Biaya | Murah | Mahal |

Perbedaan Komponen Pengelasan TIG vs MIG

Perbedaan utama antara pengelasan MIG dan TIG muncul dari komponennya. Di bawah ini adalah komponen yang berbeda dari kedua proses.

Komponen Pengelasan TIG

Berikut adalah komponen terpenting dari pengelasan TIG yang harus Anda ketahui saat melakukan pengelasan TIG:

Kekuatan

Sumber listrik bisa AC atau DC. Sumber daya AC cocok untuk bekerja dengan Aluminium karena efek pembersihannya yang melekat. Sumber daya DC menghasilkan busur yang lebih kuat, tetapi hanya cocok untuk bekerja dengan permukaan yang bersih, sehingga pelindung gas bekerja.

Obor

Sebuah obor TIG hadir dalam banyak desain. Yang umum memiliki sakelar hidup / mati dan kontrol di pegangan. Beberapa menggunakan pedal kaki untuk mengontrol perintah ini. Mereka sebagian besar didinginkan dengan air karena panas tinggi yang terlibat dalam prosesnya.

Pedal kaki

Ini bertanggung jawab untuk mengontrol jumlah listrik yang masuk ke obor. Saat Anda menekan pedal, jumlah listrik yang masuk ke obor meningkat, dan busur listrik menjadi lebih panas. Ini mempercepat proses pengelasan. Namun, berhati-hatilah dengan panas dan kecepatan ekstra.

Pelindung elektroda dan gas

Ujung elektroda bertanggung jawab atas bentuk busur listrik, sedangkan gas (biasanya argon) yang dipancarkan oleh nosel melindungi busur dan kolam las. Nosel membutuhkan lensa gas untuk aliran gas. Mereka datang dalam berbagai ukuran, yang menentukan cakupan gas.

Bahan pengisi

Batang pengisi harus memiliki ukuran tergantung pada ketebalan benda kerja. Selain itu, bahannya harus sesuai dengan benda kerja.

Bilah penyangga

Mereka terbuat dari tembaga atau Aluminium dan dijepit di bagian belakang bagian yang dilas. Di sini, mereka menyebarkan panas untuk mendinginkan area las. Anda juga dapat menggunakan backing bar berpendingin air (yang melibatkan sirkulasi air dingin melalui bar).

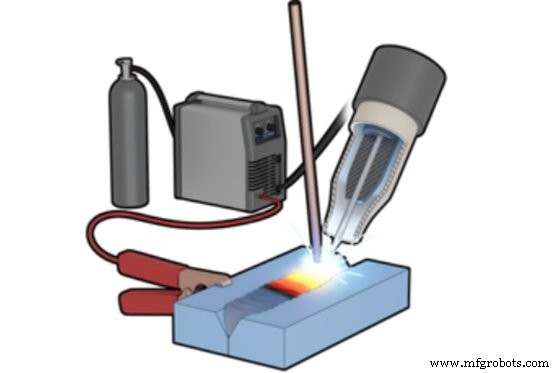

Komponen Pengelasan MIG

Pengelasan MIG menggunakan seperangkat peralatan yang berbeda untuk mencapai tujuan yang sama. Di bawah ini adalah komponen penting yang digunakan dalam proses.

Sumber Daya

Pengelasan MIG membutuhkan sumber daya DC untuk panas proses yang tinggi. Oleh karena itu banyak penggemar las MIG menyebutnya sebagai catu daya tegangan konstan.

Kawat

Sistem pengumpanan kawat harus halus untuk kualitas pengelasan yang lebih baik. Ada dua kabel las MIG utama:flux-core dan solid MIG wire. Yang pertama adalah logam yang mengandung senyawa fluks yang membentuk gas yang melindungi busur dan kolam las. Jenis kawat ini tidak memerlukan gas pelindung. Sebaliknya, kawat MIG padat tidak mengandung fluks apa pun dan membutuhkan gas pelindung.

Elektro

Elektroda yang digunakan dalam pengelasan MIG adalah bahan habis pakai, yaitu digunakan dalam proses pengelasan. Mereka datang dalam berbagai bentuk dan ukuran, dengan ukuran umum yang digunakan adalah:.023, .030, .035, dan .045. Dari keempatnya, .035 adalah yang paling umum.

Obor

Komponen ini melindungi busur dan mentransfer arus ke kawat. Mereka dapat didinginkan dengan air atau berpendingin udara. Saat memilih obor las MIG, pertimbangkan bobot, kemudahan penggunaan, ekstraksi, konfigurasi leher, dan panjang kabel.

Pelindung gas

Pengelasan MIG menggunakan CO2 atau argon sebagai gas pelindung. Mereka bertanggung jawab untuk melindungi busur listrik dan kolam las dari kontaminan atmosfer.

Pengelasan TIG:Gambaran Umum Proses Pengelasan Busur Listrik

Untuk orang yang baru mengenal proses ini, Anda dapat memahami perbandingan pengelasan TIG vs MIG dengan mengenal prosesnya dengan benar. Di bawah ini adalah ikhtisar prinsip seputar kedua proses, kelebihan dan kekurangannya, dan aplikasinya.

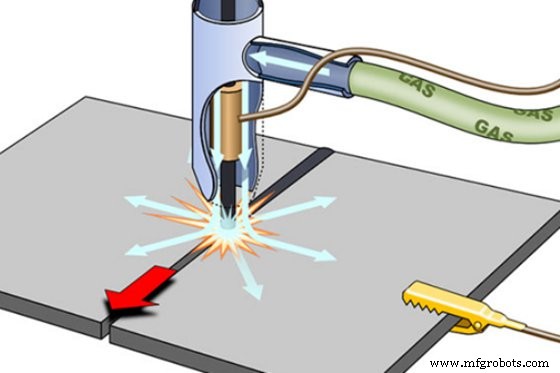

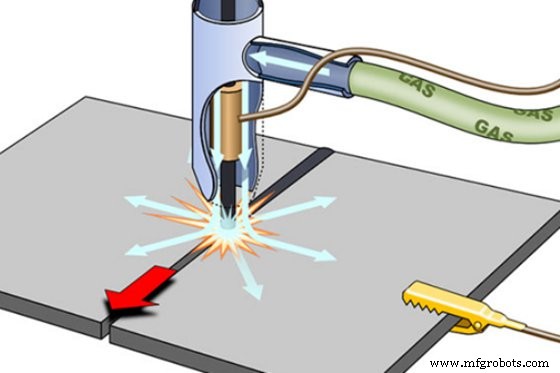

Prinsip Pengelasan TIG

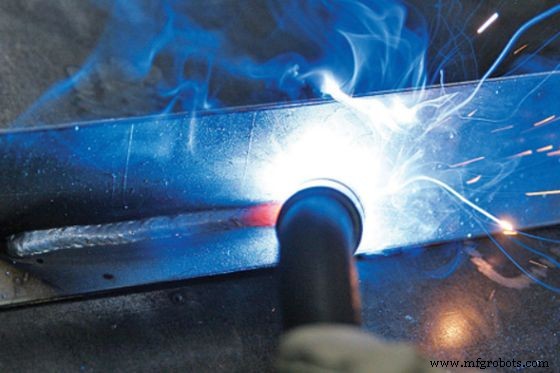

Pengelasan TIG adalah proses pengelasan busur listrik yang menggunakan elektroda tungsten untuk menghasilkan busur listrik yang menghasilkan panas untuk pengelasan material.

Panas yang dihasilkan melelehkan bahan pengisi yang diumpankan oleh operator ke dalam ruang penyambungan atau kolam las. Selama pengelasan, argon, atau kombinasi lain seperti argon/nitrogen dan argon/hidrogen melindungi busur listrik dari kontaminan.

Pengelasan TIG adalah metode yang lebih baik untuk mengelas logam dengan ketebalan sekitar 10mm dan kualitas bagian yang dilas lebih tinggi. Namun, ini lebih lambat karena melibatkan pemberian bahan pengisi secara manual. Elektroda tidak dapat dikonsumsi, dan menciptakan penetrasi yang dalam.

Keuntungan Pengelasan TIG

- Dengan presisi dan akurasi tinggi

- Menghadirkan sambungan las berkualitas, yang meningkatkan tingkat estetika

- Ini ramah lingkungan

- Memberikan kontrol yang lebih baik kepada operator

- Biaya perawatan dan pengoperasian lebih rendah karena menggunakan elektroda yang tidak dapat dikonsumsi

Kerugian Pengelasan TIG

- Proses yang mahal karena kebutuhan bahan pengisi.

- Prosesnya lambat

- Membutuhkan permukaan pengelasan yang bersih

Aplikasi Pengelasan TIG

Untuk mengelas logam tipis

Pengelasan TIG memiliki kontrol operasional yang lebih baik, sehingga sangat presisi dan akurat. Oleh karena itu, ini adalah metode yang lebih baik untuk mengelas logam dengan ketebalan tipis.

Untuk mengelas aluminium

Aluminium dan logam lain seperti tembaga dan titanium adalah logam lembaran dengan ketebalan rendah. Juga, mereka membutuhkan hasil akhir yang estetis tanpa kehilangan fungsinya. Keakuratan pengelasan TIG dan sambungan las yang lebih baik menjadikannya proses pengelasan busur listrik yang paling dapat diterapkan untuk logam semacam itu

Cocok untuk produksi jangka pendek

Karena akurasinya, pengelasan TIG adalah metode yang lebih baik untuk produksi jangka pendek. Namun, ini menjadi lebih kompleks dan mahal saat Anda menggunakannya untuk produksi yang lama.

Untuk membuat produk yang membutuhkan estetika

Pengelasan TIG menghasilkan sambungan las yang berkualitas menjadikannya metode pengelasan yang lebih baik dengan estetika. Oleh karena itu dapat diterapkan dalam karya seni, konstruksi, dll., di mana estetika adalah nilai jual.

Pengelasan MIG:Gambaran Umum Proses Pengelasan Busur Listrik

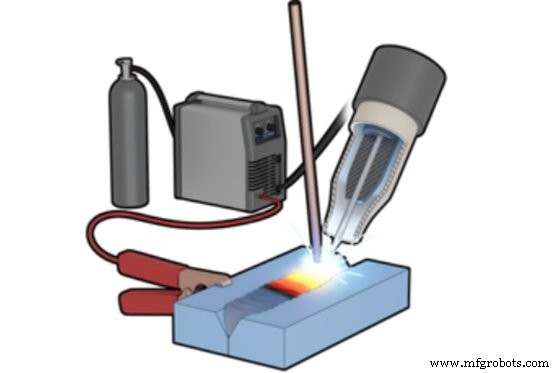

Prinsip Pengelasan MIG

Pengelasan MIG adalah metode pengelasan busur listrik yang menggunakan elektroda habis pakai untuk membuat busur listrik yang menghasilkan panas untuk pengelasan material. Selama proses pengelasan, CO2 melindungi busur listrik dari kontaminan.

Tidak seperti pengelasan TIG, pengelasan MIG tidak memerlukan bahan pengisi karena elektrodanya dapat dikonsumsi. Selain itu, prosesnya semi-otomatis (atau terkadang otomatis) karena elektroda yang dapat dikonsumsi ini.

Keuntungan Pengelasan MIG

-Proses pengelasan cepat dan murah

-Dengan akurat

-Semi otomatis atau otomatis

-Menghasilkan garis las yang bersih

Kerugian Pengelasan MIG

-Mungkin tidak dapat diandalkan karena busur listrik yang tidak stabil

-Tidak ramah lingkungan karena menghasilkan asap dan asap

-Tidak cocok untuk bahan tipis karena dapat membakarnya

Aplikasi Pengelasan MIG

Untuk mengelas bagian logam tebal

Pengelasan MIG menggunakan elektroda habis pakai yang merupakan pengisi dan memantapkan pengelasan. Ini memudahkan untuk mengelas logam tebal.

Berlaku untuk pengelasan bagian yang cacat rendah

Pengelasan MIG bukanlah mekanisme start dan stop seperti halnya pengelasan TIG. Sifatnya yang berkelanjutan mengurangi kemungkinan cacat pengelasan, menjadikannya metode yang sempurna untuk mengelas produk cacat rendah.

Pengelasan produksi berjalan lebih lama

Pengelasan MIG adalah produksi yang efisien dan mudah dikelola. Oleh karena itu, ini adalah metode yang lebih baik untuk produksi jangka panjang.

Pengelasan MIG vs. Pengelasan TIG:Mana yang Lebih Baik?

Menurut ahli fabrikasi lembaran logam, pengelasan MIG lebih baik daripada pengelasan TIG. Berikut adalah beberapa alasan mengapa pengelasan MIG lebih baik:

MIG lebih beragam

Pengelasan MIG memiliki keragaman yang lebih tinggi karena penggunaan elektroda yang dapat dikonsumsi. Proses ini mempermudah penyambungan dua bagian logam tanpa tekanan.

MIG memiliki kecepatan yang lebih baik

Pengelasan MIG adalah proses otomatis atau semi otomatis. Oleh karena itu lebih cepat dari pengelasan TIG. Selain itu, pengelasan MIG bersifat kontinu tanpa berfokus pada detail seperti pengelasan TIG.

MIG lebih mudah dioperasikan

Pengelasan TIG mengharuskan operator memiliki keahlian teknis yang tinggi sebelum mempertimbangkan prosesnya. Di sisi lain, pengelasan MIG tidak memerlukan banyak keahlian teknis sehingga memudahkan pengoperasian.

Kesimpulan

Proses pengelasan MIG dan TIG adalah proses pengelasan busur listrik yang umum dengan berbagai kompatibilitas material. Kedua metode tersebut unik, dengan kelebihan, kekurangan, dan aplikasi yang berbeda. Untuk memilih proyek secara efektif, Anda dapat membuat perbandingan untuk menunjukkan yang paling kompatibel untuk proyek Anda.

Apakah Anda kesulitan dengan pengelasan MIG vs TIG, WayKen siap membantu. Kami adalah perusahaan pembuatan prototipe cepat yang berspesialisasi dalam fabrikasi lembaran logam dan layanan pemesinan lainnya. Tim kami akan bekerja dengan Anda untuk menemukan solusi terbaik untuk proyek Anda, memastikan untuk memenuhi kebutuhan pengelasan lembaran logam Anda. Dari satu prototipe hingga volume produksi suku cadang, kami selalu menyediakan produk berkualitas dengan harga bersaing. Dapatkan penawaran gratis hari ini untuk mendapatkan informasi lebih lanjut.

FAQ

Apa perbedaan utama antara pengelasan MIG vs TIG?

Perbedaan utama antara TIG dan MIG didasarkan pada aplikasi dan prinsipnya. MIG lebih cocok untuk logam tebal, tidak seperti pengelasan TIG, sedangkan pengelasan TIG ideal untuk logam tipis karena kontrol operasional. Selain itu, pengelasan MIG menggunakan elektroda habis pakai yang berfungsi sebagai pengisi, sedangkan pengelasan TIG menggunakan pengisi terpisah. Anda dapat memeriksa perbedaan lain antara pengelasan MIG dan TIG di atas.

Apakah MIG atau TIG lebih baik untuk mengelas aluminium?

Kedua proses ini cocok untuk pengelasan aluminium. Namun, sebagian besar perakit logam lembaran akan memilih pengelasan TIG karena Aluminium adalah bahan ringan yang memerlukan kontrol operasional yang lebih baik. Selain itu, Aluminium digunakan untuk daya tarik estetika, dan kualitas pengelasan pengelasan TIG menjadikannya pilihan yang lebih baik

Haruskah Saya Memilih Memukau Daripada Pengelasan?

Riveting dan pengelasan keduanya metode penyambungan dengan kelebihan dan kekurangannya. Misalnya, riveting adalah metode sementara, sedangkan pengelasan permanen. Juga, pengelasan memiliki daya tarik estetika yang lebih rendah daripada memukau. Mempertimbangkan keuntungan dan kerugian seperti itu akan lebih baik sebelum memilih di antara kedua proses.