Cara mengaudit jadwal pemeliharaan preventif dan memanfaatkan waktu tim Anda sebaik mungkin

Ryan Robinson memiliki rencana besar untuk meningkatkan program perawatan peralatannya. Dia ingin mengoptimalkan jadwal pemeliharaan preventifnya sehingga dia dapat mengurangi kerusakan dan memotong biaya tenaga kerja.

Hanya ada satu hal yang menghalanginya:Binder. Ratusan pengikat.

“Hanya ada tumpukan dan tumpukan catatan dari 70 tahun pemeliharaan,” kata Ryan, manajer toko di penanam pohon grosir yang berbasis di Oregon.

“Hampir tidak mungkin menemukan tren dalam penggunaan peralatan dan membuat jadwal yang tepat…kami kehilangan waktu dan produktivitas.”

Cari tahu bagaimana Ryan menaklukkan binder dan mengoptimalkan jadwal perawatannya

Perjuangan Ryan adalah hal biasa. Program perawatan peralatan Anda hanya sekuat jadwal Anda. Jadwalkan pemeliharaan preventif (PM) terlalu berdekatan dan Anda akan menghabiskan anggaran Anda saat tim Anda melakukan pekerjaan yang tidak perlu. Jadwalkan PM terlalu jauh dan kerusakan meningkat saat produksi turun.

Menemukan sweet spot di antara dua ekstrem itu tidak mudah. Sulit untuk melihat secara kritis daftar tugas Anda jika tim Anda terperosok dalam pola pikir bisnis seperti biasa. Bahkan jika ada keinginan untuk mengubah jadwal Anda, sulit untuk mengetahui informasi apa yang akan membantu Anda melakukannya.

Artikel ini adalah tentang memecahkan masalah itu. Ini memberi Anda alat untuk mengaudit jadwal pemeliharaan dan mencari tahu apakah Anda melakukan pekerjaan yang tepat pada waktu yang tepat, dan dengan cara yang benar.

Tapi pertama-tama, apa itu program perawatan peralatan?

Pada intinya, program pemeliharaan peralatan adalah proses apa pun yang membantu menjaga peralatan organisasi dalam keadaan baik, aman, dan berfungsi dengan baik.

Meskipun itu definisi yang rapi, Anda tahu itu tidak sesederhana itu. Anda memiliki anggaran untuk dipatuhi dan target yang harus dicapai. Ada tim produksi untuk berkolaborasi dan hanya berjam-jam dalam sehari. Singkatnya, program pemeliharaan peralatan terbaik mengalokasikan sumber daya Anda yang terbatas untuk pekerjaan yang tepat pada waktu yang tepat dan memastikan pekerjaan dilakukan seefisien mungkin. Ketika dilakukan dengan baik, ini memungkinkan Anda mencapai tujuan akhir Anda untuk menjaga aset tetap berjalan selama mungkin sambil menghasilkan jumlah limbah paling sedikit. Itu semua dimulai dengan jadwal pemeliharaan preventif Anda.

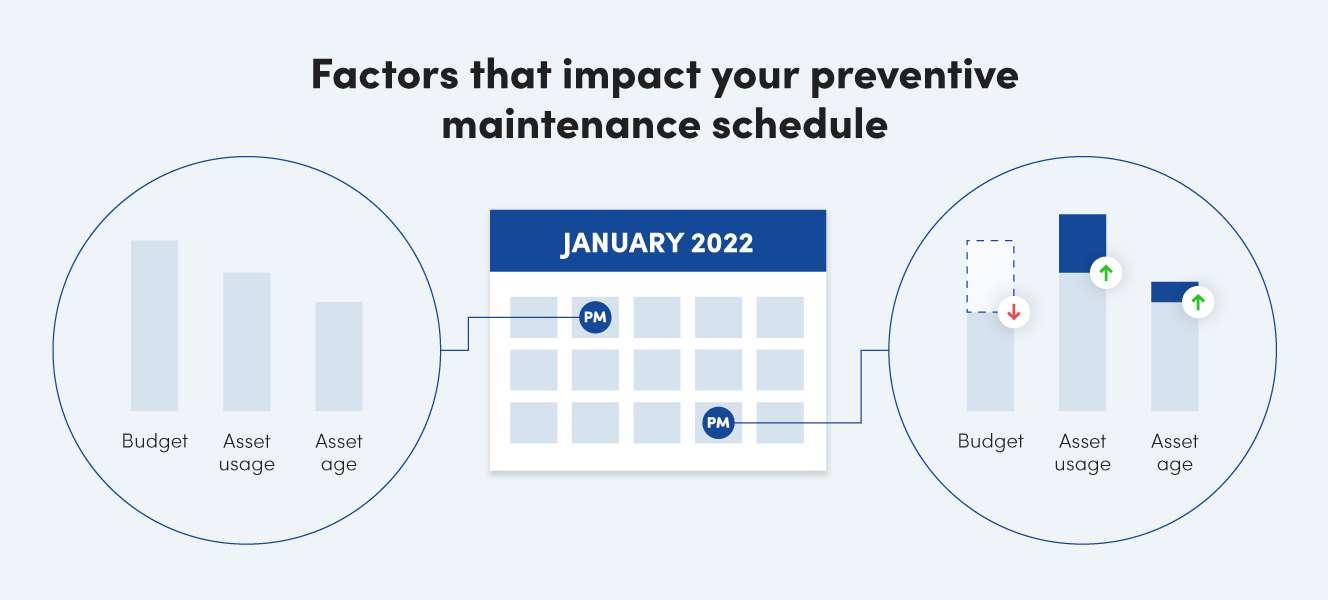

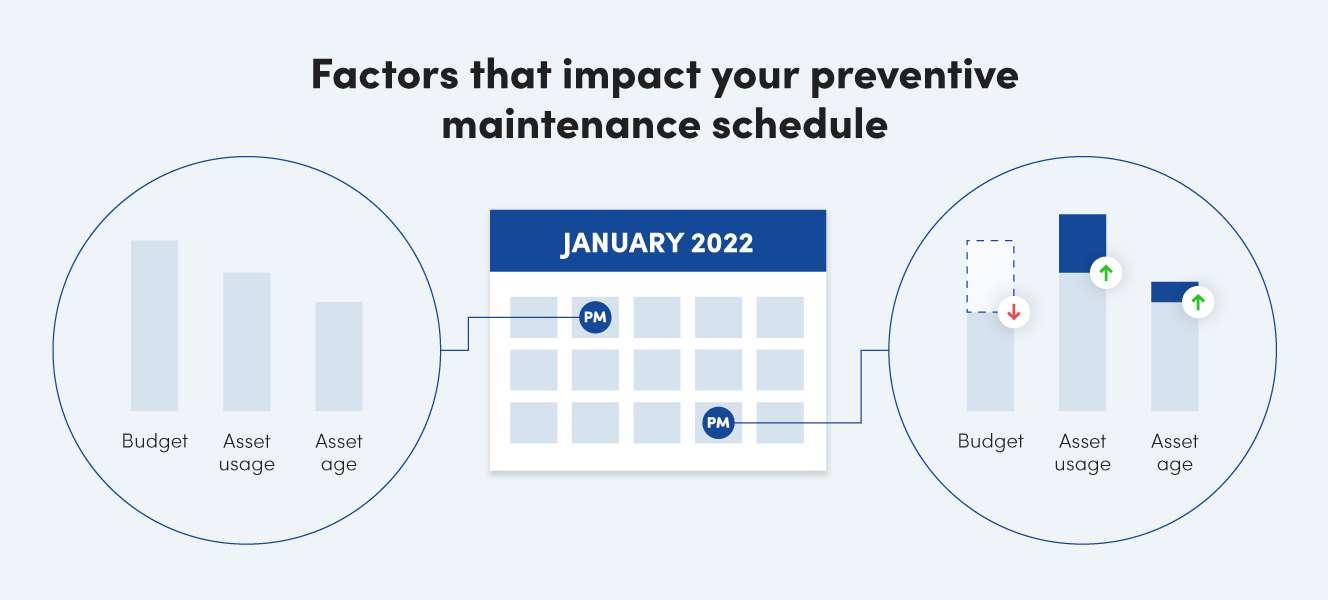

Program pemeliharaan peralatan kelas dunia tidak dibangun di atas jadwal PM yang sudah pasti. Hal-hal selalu berubah di organisasi Anda. Aset semakin tua. Peralatan mungkin beroperasi secara berbeda tergantung pada musim. Anggaran Anda bisa dipotong atau (semoga saja) meningkat. Dan sementara semua ini terjadi, Anda mengumpulkan data tentang bagaimana rencana pemeliharaan Anda memengaruhi kinerja.

Jika segala sesuatu di sekitar Anda berubah, jadwal pemeliharaan preventif Anda juga harus berubah. Melakukan audit rutin jadwal PM Anda adalah bagian penting dari proses ini. Ini menghilangkan inefisiensi dan membantu Anda beradaptasi dengan keadaan yang berubah. Ini membantu Anda menemukan pemborosan dan menghilangkannya dari program perawatan peralatan Anda.

Apa yang dimaksud dengan audit pemeliharaan preventif?

Audit jadwal pemeliharaan preventif Anda digunakan untuk menentukan apakah Anda melakukan aktivitas pemeliharaan yang tepat, pada waktu yang tepat, dan dengan cara yang benar. Inilah artinya bagi Anda dan tim Anda:

- Aktivitas pemeliharaan yang tepat:Apakah pekerjaan yang dilakukan tim Anda berdampak positif pada ketersediaan dan kinerja peralatan, serta kesehatan dan keselamatan fasilitas?

- Pada waktu yang tepat:Apakah Anda melakukan pekerjaan pemeliharaan pada frekuensi yang tepat untuk menangkap dan mencegah kegagalan sambil menghindari tugas dan biaya yang tidak perlu?

- Dengan cara yang benar:Apakah perintah kerja Anda direncanakan, dijadwalkan, dan diselesaikan dengan cara yang mengurangi risiko jangka pendek dan jangka panjang terhadap aset sekaligus memaksimalkan setiap jam dan uang yang dihabiskan?

Audit pemeliharaan preventif akan membantu Anda menjawab pertanyaan-pertanyaan ini. Ini juga akan memungkinkan Anda untuk membuat penyesuaian yang diperlukan pada jadwal perawatan sehingga Anda dapat membuat program perawatan peralatan kelas dunia.

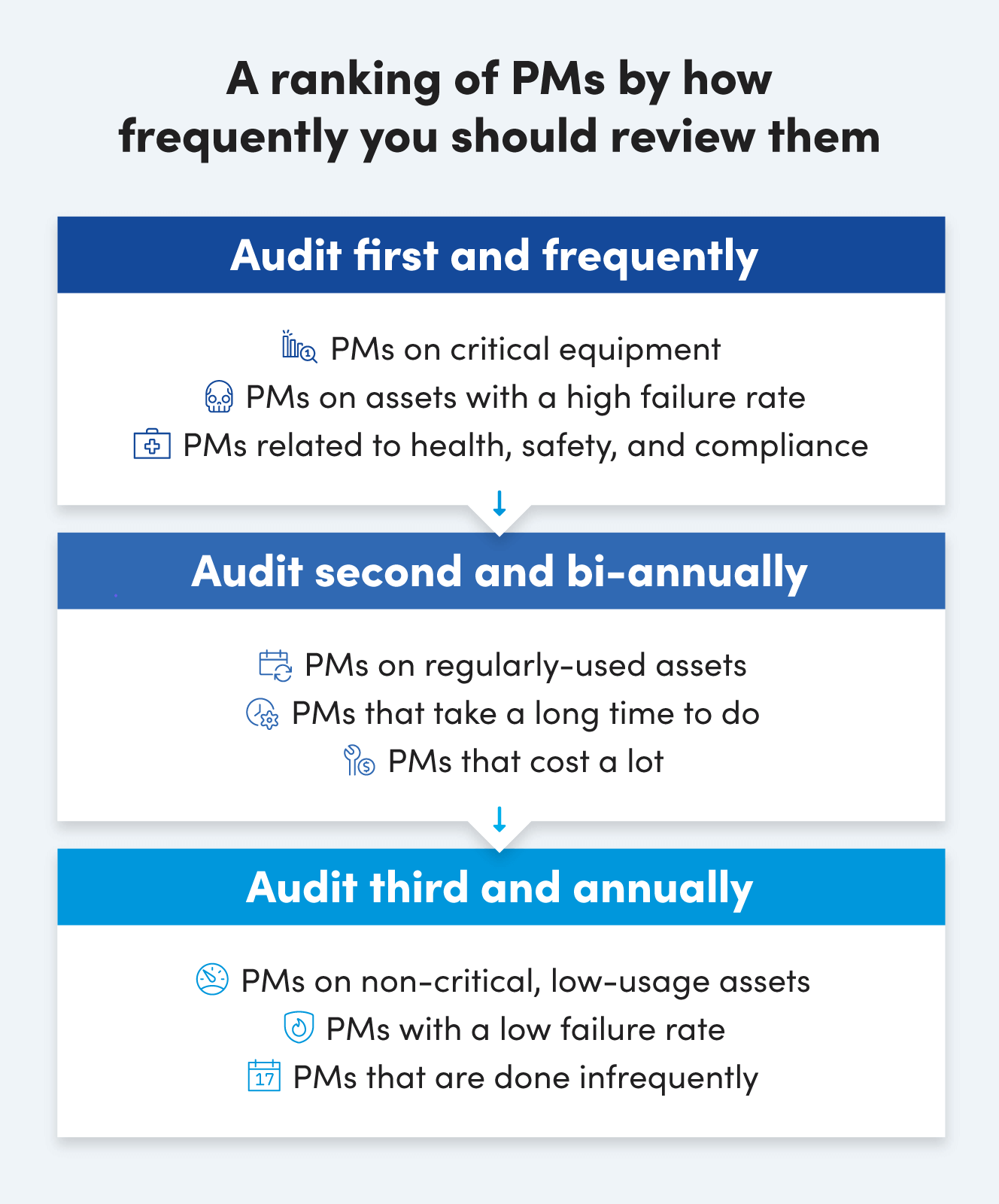

Tugas pemeliharaan preventif apa yang harus Anda audit?

Program pemeliharaan peralatan rata-rata mencakup lebih dari 2.200 perintah kerja pemeliharaan preventif setiap tahun. Mengaudit masing-masing dari mereka mungkin tidak realistis.

Jadi bagaimana Anda memprioritaskan PM untuk dievaluasi dan dimodifikasi? Semuanya dimulai dengan komponen yang terkait dengan PM dan seberapa penting komponen tersebut untuk keberhasilan operasi Anda, kata Jason Afara, Insinyur Solusi Senior di Fiix.

“Saya akan mulai dengan melihat PM yang Anda lakukan pada aset penting yang memengaruhi jumlah item yang dibuat dalam proses Anda, atau aset penting yang memengaruhi keamanan suatu produk,” kata Jason.

Jason membawa mesin x-ray atau detektor logam sebagai contoh. Komponen-komponen tersebut berdampak pada jumlah unit yang diproduksi, kualitas unit tersebut, dan keamanan unit tersebut. Inspeksi komponen-komponen ini juga sering dilakukan, sehingga menyisakan banyak ruang untuk perbaikan.

Jika Anda ingin membidik pekerjaan pemeliharaan preventif untuk segera diaudit, Jason menyarankan untuk melihat aset yang secara konsisten rusak atau tidak berfungsi dengan baik. Elemen-elemen ini memiliki dampak terbesar pada operasi Anda, jadi mengatasinya akan memberi Anda kemenangan cepat.

Terakhir, Jason menunjukkan bahwa beberapa PM perlu diaudit setiap tahun atau bulanan berdasarkan peraturan kepatuhan.

Cara mengaudit tugas pemeliharaan preventif Anda

Berikut adalah elemen tugas pemeliharaan preventif yang perlu dipertimbangkan saat melakukan audit dan beberapa faktor yang dapat membantu Anda mengoptimalkan setiap bagian dari PM Anda.

Frekuensi

Mulailah dengan menilai seberapa sering tugas dilakukan dan apa yang memicu tugas tersebut dalam jadwal Anda. Mengubah frekuensi PM Anda adalah salah satu cara termudah untuk meningkatkan dampak waktu dan uang Anda. Ada satu pertanyaan utama yang harus dijawab pada tahap ini:Haruskah tugas dilakukan pada frekuensi yang lebih tinggi, lebih rendah, atau sama?

Salah satu cara untuk menentukan jawabannya adalah dengan melihat hasil setiap pemeriksaan.

- Jika tugas mengarah ke pemeliharaan korektif rutin, tugas tersebut akan berhasil dan harus dijaga pada frekuensi yang sama.

- Jika peralatan mengalami banyak kerusakan di antara pemeriksaan, coba perpendek interval perawatan. Anda juga dapat memodifikasi pemicu untuk pemeliharaan, mengubahnya dari pemicu berbasis waktu menjadi pemicu berbasis penggunaan atau performa.

- Jika inspeksi tidak menemukan masalah apa pun dengan komponen, coba tingkatkan periode interval antar PM untuk mengurangi pemeriksaan yang tidak perlu.

Kekritisan peralatan

Kekritisan peralatan sangat penting untuk memprioritaskan tugas dalam program pemeliharaan peralatan Anda. Ini membantu Anda memahami:

- Perbaikan dan tindakan korektif apa yang harus dilakukan pertama kali, terutama saat musim sibuk melanda

- Tugas yang di-backlog mana yang harus diletakkan di bagian atas daftar tugas Anda

- Jika Anda harus menempatkan lebih banyak teknisi dalam pekerjaan untuk mengurangi waktu henti atau risiko keselamatan

Audit jadwal pemeliharaan preventif Anda dan pastikan bahwa peralatan penting Anda menerima jumlah waktu yang tepat di kalender Anda. Jika kerusakan atau PM yang terlewat mengganggu aset penting, audit ini akan membantu Anda mengalihkan sumber daya dari area yang tidak terlalu kritis di fasilitas Anda ke mesin tersebut sehingga Anda dapat membuatnya tetap berjalan sebaik mungkin.

Template ini membantu Anda menilai tingkat kekritisan peralatan Anda

Spesialisasi

Periksa setiap tugas pemeliharaan preventif Anda untuk tingkat spesialisasi yang diperlukan untuk menyelesaikan pekerjaan. Tiga pertanyaan utama yang harus dijawab untuk setiap pekerjaan meliputi:

- Apakah pekerjaan memerlukan keahlian khusus untuk diselesaikan?

- Berapa banyak orang di tim Anda yang memiliki keterampilan ini?

- Apakah tugas tersebut memerlukan kontraktor khusus untuk menyelesaikannya?

Semakin banyak spesialisasi yang diperlukan untuk suatu tugas, semakin sedikit kelonggaran yang Anda miliki untuk itu dalam jadwal Anda karena Anda harus menyelaraskannya dengan ketersediaan seorang spesialis. Salah satu cara untuk menciptakan efisiensi dalam jadwal pemeliharaan Anda adalah dengan mengelompokkan semua tugas khusus (atau semua tugas khusus dalam satu fasilitas atau area fasilitas Anda) menjadi satu dalam satu kerangka waktu sehingga pekerjaan dapat diselesaikan dengan biaya atau waktu tempuh yang lebih sedikit.

Peralatan cadangan

Saat mengaudit pekerjaan pemeliharaan preventif Anda, pertimbangkan berapa banyak jenis peralatan yang sama yang ada di fasilitas Anda. Jika ada aset cadangan yang tersedia, peralatan itu adalah kandidat yang baik untuk eksperimen berisiko rendah. Anda dapat mencoba strategi baru yang meningkatkan efisiensi pada alat berat dengan jaring pengaman yang terpasang. Ini memberi Anda opsi untuk:

- Tingkatkan interval PM untuk mengukur apakah inspeksi dapat dilakukan lebih jarang

- Beri operator alat berat beberapa tanggung jawab perawatan rutin untuk mengurangi beban kerja teknisi

- Pasang sensor atau perangkat pemantau kinerja lainnya dan picu pemeliharaan berdasarkan pembacaan waktu nyata

Semua strategi ini memungkinkan Anda membuat rencana jangka panjang untuk mengoptimalkan pemeliharaan terencana pada aset tersebut. Pastikan saja aset cadangan siap dijalankan jika mesin utama mati.

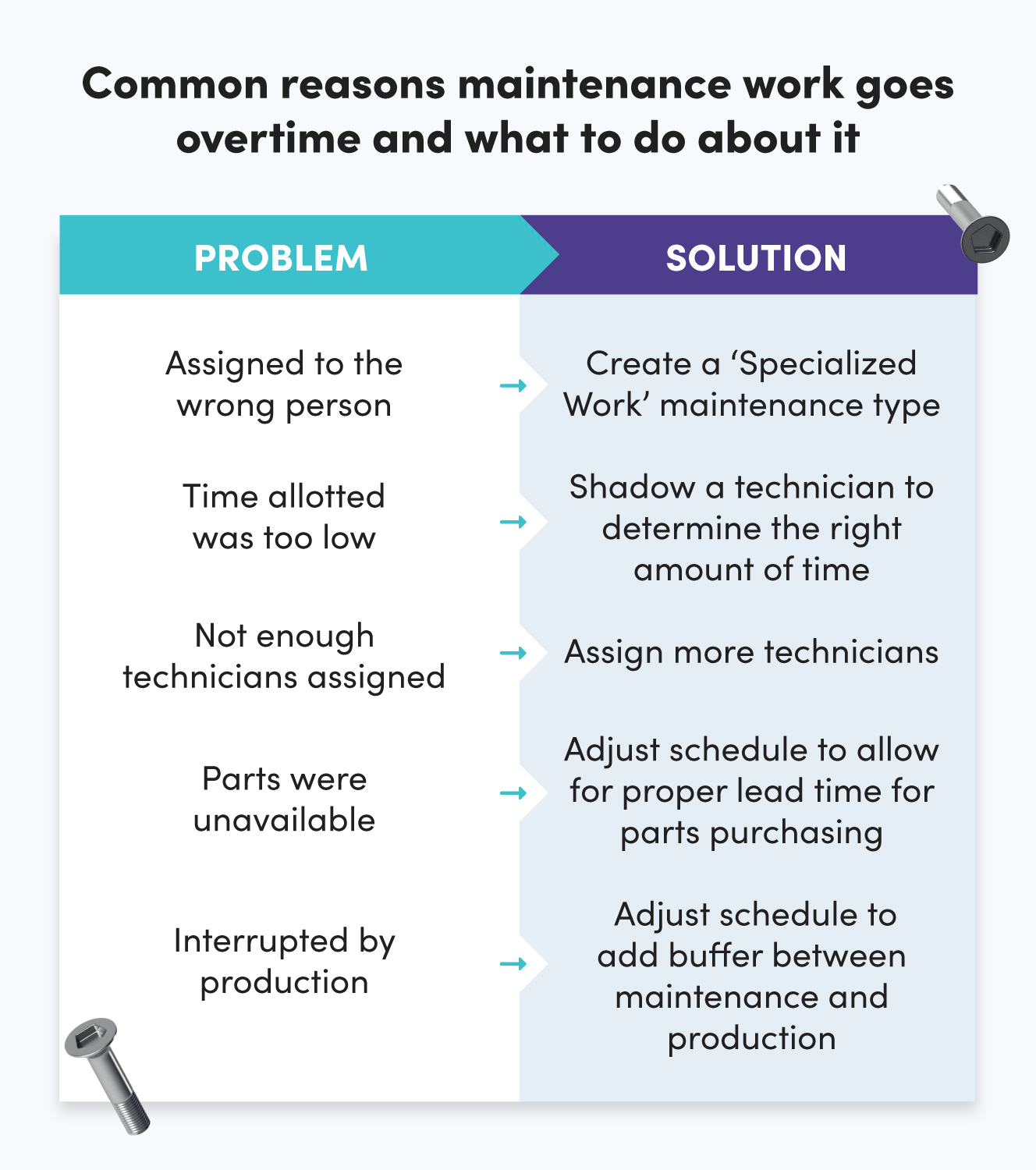

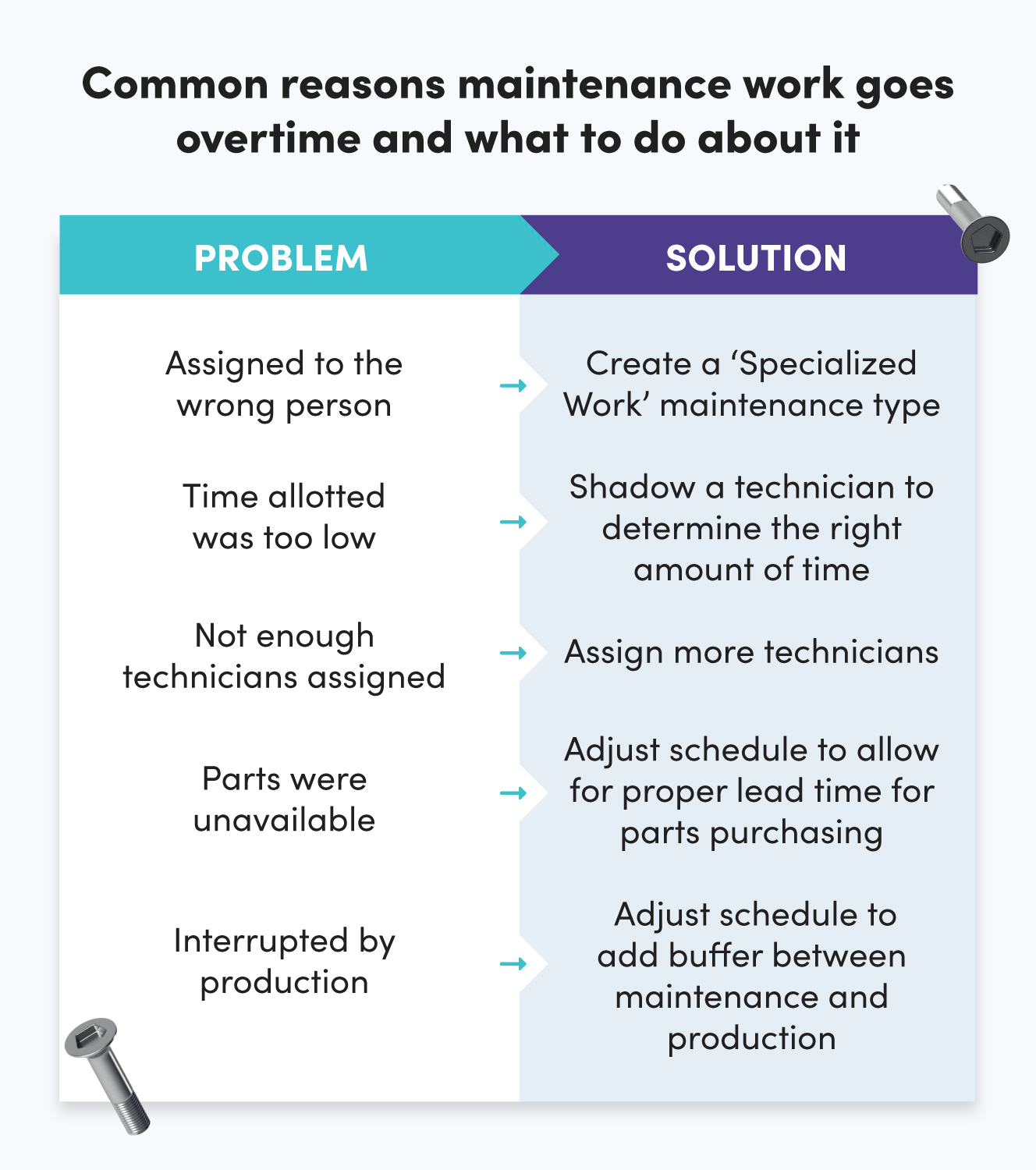

Perkiraan vs. waktu aktual pada tugas

Estimasi terkadang meleset. Tetapi perhatikan PM yang secara konsisten membutuhkan waktu lebih lama dari yang seharusnya untuk diselesaikan. Ada banyak alasan mengapa hal ini dapat terjadi, tetapi yang memengaruhi jadwal Anda antara lain:

- Itu ditugaskan ke orang yang salah

- Waktu yang diberikan untuk tugas tersebut terlalu rendah untuk diselesaikan secara memadai

- Tidak cukup teknisi yang ditugaskan untuk perintah kerja ini

- Suku cadang dan persediaan tidak tersedia atau sulit ditemukan

- Produksi mengganggu atau menunda perintah kerja

Berdasarkan alasannya, Anda dapat mengubah jadwal Anda untuk memperhitungkan atau mengakomodasinya. Misalnya, jika produksi secara rutin menginterupsi PM tertentu, pertimbangkan untuk memberikan jeda setengah jam antara perkiraan akhir perintah kerja dan perkiraan awal produksi.

Kiat tambahan—teknisi bayangan saat mereka sering menyelesaikan PM atau PM pada aset penting untuk mendapatkan waktu penyelesaian yang realistis untuk tugas-tugas ini. Anda akan dapat merancang jadwal yang jauh lebih realistis berdasarkan waktu ini.

Mode operasi

Audit PM Anda dan identifikasi tugas apa pun yang dapat diselesaikan dengan aman saat peralatan masih beroperasi. Jika salah satu pekerjaan ini saat ini dijadwalkan untuk saat peralatan tidak beroperasi, pertimbangkan untuk mengganti tempatnya di kalender. Ini akan membebaskan waktu untuk bekerja pada mesin yang membutuhkan waktu henti.

Dampak kegagalan

Beberapa kegagalan adalah sedikit frustrasi. Yang lain adalah kerusakan parah yang memicu migrain yang dapat merusak hari Anda dalam hitungan detik. Anda tahu itu.

Memahami PM mana dalam program pemeliharaan peralatan Anda yang mencegah kegagalan besar akan membantu Anda membuat jadwal yang memprioritaskan tugas-tugas ini. Ini juga akan membantu Anda membenarkan jadwal Anda (dan menjelaskan pentingnya) kepada mereka yang berada di luar pemeliharaan.

Kami menerbitkan seluruh artikel tentang pemetaan dampak kegagalan peralatan. Anda juga dapat menggunakan template FMEA ini untuk melacak dampak kegagalan pada aset atau komponen.

Berikut adalah beberapa hal yang dapat diambil dari bagian tersebut untuk mengoptimalkan jadwal pemeliharaan preventif Anda:

- Buat kode kegagalan yang terkait dengan kegagalan berdampak tinggi. Jika inspeksi yang gagal menangkap salah satu kode kegagalan ini, tingkatkan tindakan korektif sesuai jadwal Anda.

- Di sisi lain, jika kode kegagalan berdampak rendah ditandai untuk tindakan korektif, pertimbangkan untuk menjadwalkannya sekaligus untuk menghemat waktu tim Anda dan memaksimalkan pengeluaran tenaga kerja.

- Jangan hanya menghitung kegagalan total saat Anda mengaudit pemeliharaan preventif. Mengawasi kualitas produksi atau membersihkan peralatan setelah pemeliharaan. Jika kualitas menurun setelah pemeliharaan, pikirkan tentang menempatkan lebih banyak waktu dan sumber daya untuk pemeliharaan pra-produksi.

Template audit pemeliharaan preventif

Lihat kartu skor pemeliharaan preventif yang berguna ini saat Anda mengaudit PM Anda. Semakin tinggi skornya, semakin banyak prioritas yang harus dimiliki tugas dalam program dan jadwal pemeliharaan peralatan Anda.

| Kriteria Penilaian | Skor (1-10) | 1Seberapa sering tugas tindak lanjut dibuat setelah tugas ini?2Seberapa penting peralatan yang dipelihara dengan tugas ini?3Seberapa khusus pekerjaan yang dilakukan untuk tugas ini?4Seberapa umum keterampilan yang dibutuhkan untuk tugas ini dalam tim pemeliharaan Anda ?5Seberapa tersedia dan siap untuk dijalankan peralatan cadangan untuk tugas ini?6Seberapa sering tugas ini melebihi waktu penyelesaian yang diharapkan?7Seberapa banyak tugas ini dapat dilakukan dengan aman dengan peralatan masih beroperasi (catatan:1 adalah semua bagian dari tugas dan 10 bukan tugas)8Seberapa besar dampak tugas ini terhadap kesehatan aset?

Seberapa sering Anda harus mengaudit jadwal pemeliharaan preventif Anda?

Perubahan terbaik selalu lahir dari rasa sakit. Jika Anda, tim Anda, atau organisasi Anda menghadapi situasi yang membuat frustrasi atau hambatan menuju kesuksesan, itulah kesempatan Anda untuk membuat perubahan pada program pemeliharaan peralatan Anda yang akan diikuti oleh orang-orang. Itu termasuk mengubah jadwal pemeliharaan preventif Anda untuk mengatasi rasa sakit itu.

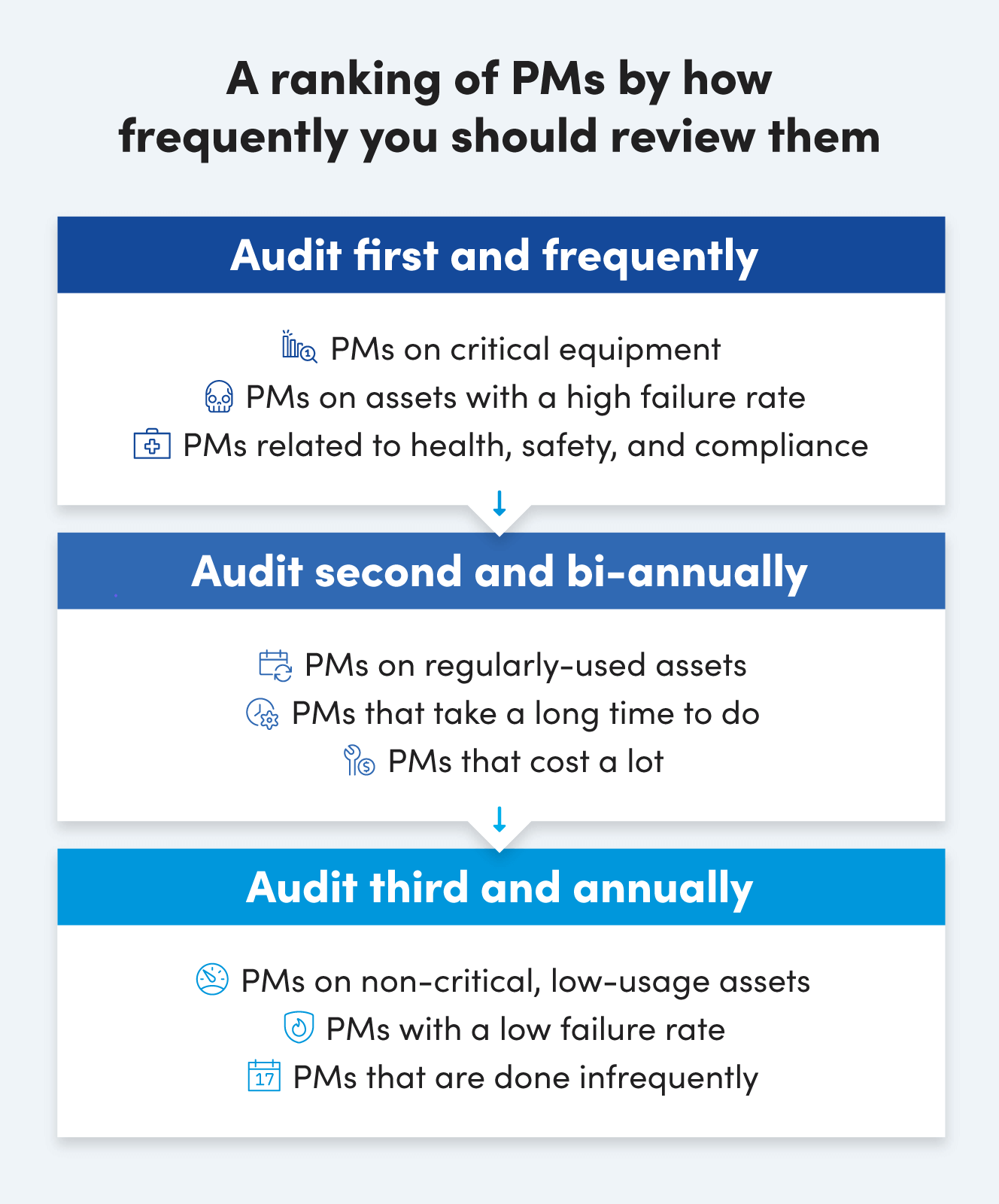

Tetapi hambatan tidak selalu jelas. Terkadang, Anda perlu pergi mencari mereka. Dalam hal ini, Jason memiliki aturan praktis tentang seberapa sering Anda harus melakukan audit atas tugas pemeliharaan preventif Anda.

“Saya selalu menyarankan Anda mengaudit jadwal PM Anda setahun sekali atau setiap enam bulan, tergantung pada bandwidth Anda,” kata Jason.

“Benar-benar tidak ada jawaban yang tepat tentang waktunya, tetapi ada baiknya untuk mundur selangkah dan memahami apakah jadwal yang Anda buat realistis.”

Ini juga yang terbaik untuk menangani hal-hal dalam potongan-potongan kecil. Daripada mencoba untuk mengaudit semua tugas pemeliharaan preventif Anda sekaligus, lakukan subset dari jadwal Anda setiap bulan dan atasi secara sistematis.

Memastikan perubahan berhasil

Jika Anda ingin perubahan Anda tetap berlaku, Anda harus melibatkan tim Anda. Bicaralah dengan teknisi – baik sebagai kelompok maupun individu – dan buat mereka memahami mengapa perubahan terjadi dan perubahan positif yang akan dihasilkan (misalnya, keselamatan pekerja yang lebih baik, tugas yang lebih sedikit namun lebih berharga).

Selanjutnya, Anda harus memastikan bahwa proses perubahan yang Anda terapkan memiliki hasil yang diinginkan. Periksa jadwal produksi dan perintah kerja setelah perubahan dan cari tren sekali lagi.

Gunakan 10 metrik pemeliharaan ini untuk melacak dampak dari setiap perubahan yang Anda buat

Membuat program pemeliharaan peralatan yang efisien, selangkah demi selangkah

Program perawatan peralatan Anda sangat penting untuk kelanjutan operasi bisnis yang berbasis aset dan berbasis produksi. Tapi itu hanya bisa bertahan jika terus ditingkatkan dan dirampingkan. Cara terbaik dan paling terlihat untuk mencapai efisiensi ini adalah dengan mengaudit jadwal pemeliharaan preventif Anda secara teratur.

Audit ini harus menilai setiap tugas untuk nilai, frekuensi, dan dampak. Tugas apa pun yang gagal atau mendapat skor rendah pada penilaian ini perlu dipertahankan keberadaannya pada jadwal PM Anda atau diberi prioritas yang lebih rendah.

Pada akhirnya, program pemeliharaan peralatan Anda akan mencapai keadaan idealnya—jadwal PM yang efisien dan hemat biaya yang memanfaatkan keterampilan tim yang Anda miliki dengan tepat untuk mencapai hasil maksimum yang mungkin untuk fasilitas Anda.