Pendekatan multi-alat menghasilkan penghematan yang solid

Tim pemeliharaan preventif di American Axle and Manufacturing (AAM) menangani masalah yang ditemukan selama perintah kerja pemeliharaan preventif rutin. Mengandalkan keterampilan dan pengalaman lapangan mereka, mereka memperbaiki masalah dengan efek minimal pada waktu produktif. Menangkap masalah secara tepat waktu menghemat sekitar $50.000 bagi perusahaan.

Perintah kerja pemeliharaan preventif rutin dilakukan untuk mengganti filter hidraulik pada BT 33608, Stasiun 17b, salah satu sistem hidraulik lini perakitan gandar depan di Pabrik 6. Saat menyelesaikan perintah kerja, tukang reparasi hidraulik merasa sistem tidak berbunyi seperti itu beroperasi pada 100 persen. Dia merasakan bahwa pompa menghasilkan getaran yang tidak teratur dan mengirimkan perintah kerja korektif untuk uji analisis getaran.

ANALISIS GETARAN

Setelah meninjau data analisis getaran, personel pemeliharaan menemukan harmonik yang dipercepat dari kecepatan putar dan pembacaan aksial dan radial yang tinggi. Berdasarkan temuan tersebut, diduga unit dalam kondisi longgar dengan misalignment. Ini dilaporkan ke bagian pemeliharaan dan produksi.

Karena tuntutan produksi pada jalur ini, personel pemeliharaan hanya diizinkan selama 30 menit untuk melakukan koreksi. Dalam upaya untuk menghemat waktu yang berharga, mereka menggunakan lampu sorot selama produksi untuk membaca merek dan model yang tepat dari kopling Steelflex. Mereka menemukan residu merah di bagian luar kopling (Gambar 1), yang, menurut bahan referensi, adalah gemuk yang gagal atau terpisah. Karena gaya kopling, perawatan tidak memiliki kopling pengganti. Mereka memesan versi saat ini dari kopling yang sama dan menerimanya selama shift yang sama. Kopling harus diubah di rumah karena pabrikan tidak menghasilkan ukuran yang diperlukan. Selama waktu ini, personel pemeliharaan dapat meneliti dan memperoleh gemuk pengganti yang tidak akan terpisah karena gaya sentrifugal (gemuk kopling Texaco) dan menjadwalkan waktu 30 menit untuk menyelesaikan perbaikan.

Gambar 1. Kopling menunjukkan pegas Steelflex yang gagal dan

residu merah yang tersisa dari pemisahan gemuk.

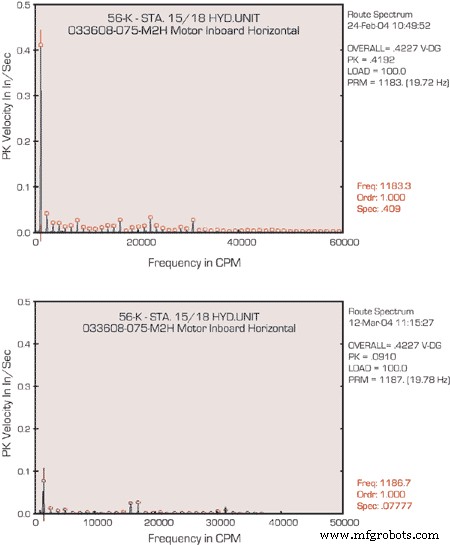

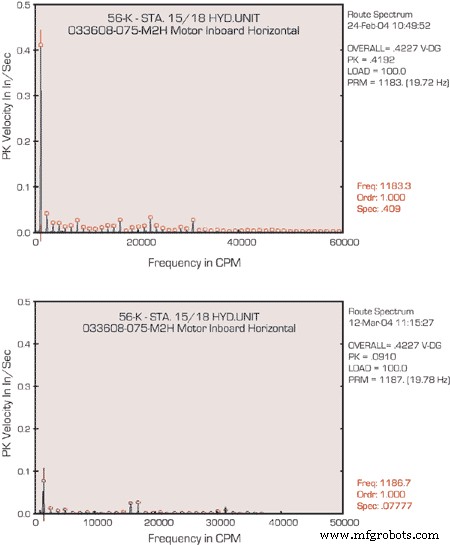

Produksi AAM merilis unit selama 30 menit untuk menyelesaikan perintah kerja. Berdasarkan batasan waktu, personel pemeliharaan melepaskan kopling lama, membiarkan bagian/hub kopling terpasang pada poros. Mereka memasang pegas dan selubung baru, kemudian mengisi ulang kopling dengan pelumas yang sesuai. Mereka mengembalikan unit ke produksi dalam waktu 30 menit dan mengambil bacaan baru. Pembacaan aksial dan radial yang tinggi kembali ke tingkat yang lebih dapat ditoleransi, tetapi pembacaan harmonik yang meningkat menunjukkan bahwa unit masih tidak sejajar. Mengetahui bahwa ketidaksejajaran dapat merusak kopling yang dipasang, personel pemeliharaan memesan kopling dan menjadwalkan pelurusan laser selama waktu henti yang dijadwalkan. Setelah itu, pembacaan getaran kembali ke tingkat yang tepat (Gambar 2).

Gambar 2. Grafik teratas (pembacaan 'sebelum') dengan jelas menunjukkan

beberapa harmonik kecepatan putar dengan 1x

utama. Grafik bawah (pembacaan akhir) menunjukkan

bahwa kecepatan puncak telah kembali ke dalam

Spesifikasi GM/Delphi.

TERMOGRAFI

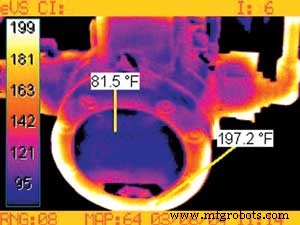

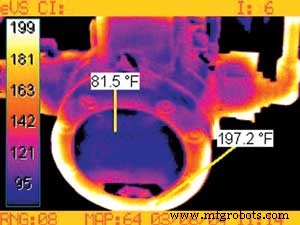

Setelah servis kopling, perawatan memperhatikan dan melaporkan reservoir hidraulik yang berdekatan beroperasi secara substansial lebih panas daripada unit lainnya. Itu menggunakan termografi untuk menentukan titik sumber peningkatan panas. Melalui pencitraan termal, teknisi menentukan bahwa pompa menghasilkan panas. Secara khusus, Gambar 3 mendukung kebocoran internal yang parah dan kebocoran saluran pembuangan.

Gambar 3. Gambar termografi menunjukkan kebocoran internal

dan kebocoran saluran pembuangan.

ANALISIS MINYAK

Personel pemeliharaan menjadwalkan analisis getaran tambahan dan pengujian analisis oli untuk menentukan akar penyebab dan kerusakan komponen lebih lanjut saat mereka menemukan penggantian pompa yang sesuai.

Pabrikan pompa telah meningkatkan gaya pompa dari desain aslinya, dan kedua gaya tersebut tidak kompatibel. Untuk menghindari melakukan penyesuaian pada pompa gaya baru dan menimbulkan beberapa penundaan di siang hari, personel pemeliharaan memerintahkan penggantian pompa 24 jam khusus. Pembacaan analisis getaran tidak menghasilkan pembacaan abnormal dan tidak mendeteksi keausan logam-ke-logam. Teknisi analisis minyak menyelesaikan pengambilan sampel dan pengujian untuk menentukan bahwa kimia minyak telah memburuk jauh melampaui tingkat yang dapat diterima dan tingkat partikulat tinggi. Personil menjadwalkan unit untuk diperbaiki selama waktu henti yang dijadwalkan secara rutin. Mereka mengganti pompa dan filter, lalu menguras, menyiram, dan mengisi ulang sistem.

Analisis getaran, termografi, dan pembacaan analisis oli diselesaikan setelah perbaikan, dan semuanya kembali ke tingkat pengoperasian normal, dalam standar AAM.

Pengoperasian hidraulik yang benar mencegah kegagalan bencana di Stasiun 17b. Sistem hidraulik ini memasok konveyor komponen yang memposisikan komponen untuk pengujian torsi. Jika sistem ini gagal, suku cadang tidak dapat diuji torsi dan, karenanya, menghentikan jalur perakitan akhir. Berdasarkan lamanya waktu yang diperlukan untuk menyelesaikan salah satu prosedur pemeliharaan yang dijelaskan dengan benar, kegagalan besar akan menyebabkan waktu henti minimal empat jam dengan biaya sekitar $96.000. Biaya waktu henti ini dapat dengan mudah melebihi $576.000 jika suku cadangnya tidak tersedia atau tidak dapat diperoleh.

Rick Kus, Dave Giacobozzi, Julius O'Steen, Jim Panoff, Ron Radford, dan Max Segar adalah anggota tim PM di American Axle and Manufacturing di Detroit.