Navistar:Performa tugas berat

Mereka berasal dari pabrik besar dan kecil satu, raksasa hingga garasi, dari perusahaan mobil dan perusahaan yang membuat segalanya mulai dari kompresor hingga karbon, tekstil hingga dudukan toilet dan segala sesuatu di antaranya. Mereka memproduksi anjing kampung, hibrida, orang aneh, pemikir non-konvensional.

"Ketika kami memulai pada tahun 2002, kami adalah anak-anak dari bawah di Sticks yang (musuh industri) percaya tidak tahu cara membuat mesin," kata manajer pabrik Chuck Sibley.

Enam tahun kemudian, mereka berada di antara kisah-kisah terbaik dan pesaing terberat di sektor manufaktur motor, tergantung pada sisi pagar perusahaan yang Anda tempati. 360 pria dan wanita Navistar Diesel dari Alabama LLC, anak perusahaan Navistar Corporation kelas berat tenaga kuda yang berbasis di Huntsville, membangun mesin kelas elit (penggerak massal V6 dan V8 untuk truk komersial dan konsumen). Mesin yang dibuat dengan baik berasal dari cara pembuat cetakan ini membangun struktur kerja pabrik mereka.

"Navistar tidak membawa orang ke sini dari pabrik lain untuk memulai ini. Hampir semua orang datang dari luar perusahaan," kata Sibley, yang menandatangani kontrak dari Gabriel Ride Control Products. "Diputuskan bahwa kami akan mengumpulkan tenaga kerja dari berbagai latar belakang dan pengalaman yang berbeda dan membentuk budaya terbaik yang kami bisa."

Tidak ada template. Tidak ada paradigma. Tidak ada aturan.

"Saya ingin satu waktu dalam karir saya di mana saya tidak harus mematahkan paradigma dan tradisi 10 atau 20 tahun terakhir," katanya. "Kami memulai pabrik ini dari awal dengan cara yang kami pikir akan berjalan paling baik dan paling andal serta paling fleksibel dan paling efisien. Kami diberi otonomi luar biasa untuk melakukan apa yang kami rasa benar."

Saat ini, struktur tim bisnis yang inovatif menggerakkan fasilitas Navistar Diesel seluas 650.000 kaki persegi. Ini adalah pendekatan untuk operasi, pemeliharaan, dan rekayasa yang terasa lebih berbasis komunitas dan "pabrik kecil" daripada yang ditemukan di sebagian besar produsen Fortune 500. Fokus dan fungsi ditempatkan di dalam tiga tim utama di lantai pabrik yang mengawasi rantai nilai Perakitan, Pemesinan, dan Layanan Manufaktur.

Peran campuran dan praktik terbaik campuran telah menghasilkan kesuksesan di tim bisnis dan tingkat pabrik secara keseluruhan. Kerja tim tugas berat memungkinkan alat berat tugas berat.

Asisten manajer pabrik Mike Regula (tengah) mendapat umpan balik dari pekerja perakitan.

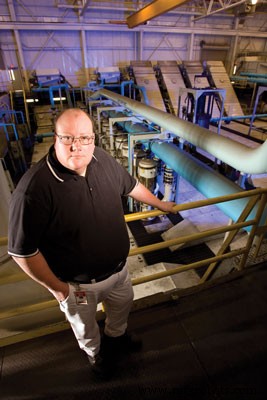

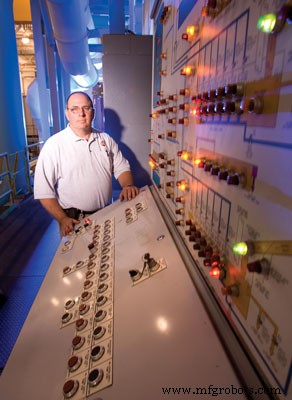

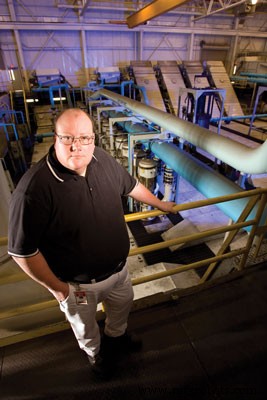

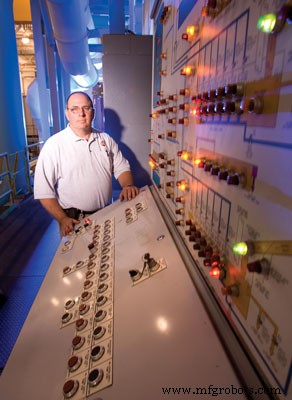

Scott Seals adalah pemimpin sumber daya fasilitas untuk tim bisnis Layanan Manufaktur.

Foto oleh Dennis Keim

DIMANA PEMELIHARAAN?

Jika Anda mencari manajer pemeliharaan di pabrik Navistar di Huntsville, Anda tidak akan menemukannya. Posisinya tidak ada. Departemen pemeliharaan? Tidak ada satu, per se. Empat puluh dua orang dipekerjakan sebagai pekerja pemeliharaan penuh waktu. Lebih dari 200 lainnya melakukan tugas serupa secara teratur. Ini bukan pengaturan tradisional Anda.

"Pabrik Navistar lainnya memiliki pemeliharaan terpusat dan jabatan serta peran departemen yang normal," kata Sibley. "Kami tidak menempuh rute itu."

Pemeliharaan adalah komponen dan fungsi dari setiap tim bisnis lantai pabrik. Setiap tim memiliki teknisi multi-keterampilan per jam, perencana/penjadwal dan insinyur. Mereka ditempatkan di area kerja, ditempatkan di samping rekan-rekan operasi mereka yang berbagi tanggung jawab untuk meningkatkan keandalan, menghilangkan waktu henti, dan (yang paling penting) mendapatkan pesanan mesin secara langsung.

"Tujuannya adalah untuk menyediakan setiap sumber daya manusia yang dibutuhkan tim agar berhasil. Dengan melakukan itu, tidak ada alasan untuk tidak berhasil," kata asisten manajer pabrik Mike Regula, mantan karyawan Cummins Inc. Tudingan jari yang terjadi ketika Anda beroperasi dalam silo berdasarkan fungsi. Di dunia itu, hidup menjadi rangkaian bagaimana Anda menjelaskan kegagalan, bukan bagaimana Anda memperoleh kesuksesan. Anda memiliki semuanya; sekarang cari tahu. Dalam tim bisnis struktur, mereka benar-benar berhasil bersama-sama atau gagal total bersama-sama."

Sumber daya yang ada. Tim bisnis Perakitan mencakup lebih dari 175 operator, 11 teknisi pemeliharaan, satu perencana pemeliharaan, dan enam insinyur manufaktur. Pemesinan mencakup 46 operator, 16 teknisi, tujuh insinyur, dan seorang perencana. Layanan Manufaktur mencakup segmen fasilitas dengan enam teknisi, seorang perencana dan empat insinyur. Di setiap tim, anggota melapor kepada pemimpin sumber daya yang mengawasi segmen rantai nilai. Setiap tim memiliki pemimpin tim bisnis yang mengelola kinerja dan hasil unit.

Pemimpin sumber daya, pemimpin tim bisnis, dan perencana menangani banyak tugas manajer pemeliharaan tradisional, baik itu pemikiran gambaran besar, pengembangan kebijakan dan filosofi, perencanaan proyek, investasi modal, pengadaan dan penyebaran teknologi, masalah kepegawaian dan pelatihan, serta penganggaran ( setiap tim bisnis memiliki anggaran pemeliharaannya sendiri yang terpisah).

"Saya pernah menjadi manajer pemeliharaan sebuah pabrik yang membuat dudukan toilet. Saya memiliki segala sesuatu yang berhubungan dengan pemeliharaan," kata Scott Seals, yang saat ini adalah pemimpin sumber daya untuk segmen fasilitas unit bisnis Layanan Manufaktur. "Saya lebih suka pengaturan ini. Tekanan pada semua orang jauh lebih sedikit karena tanggung jawab untuk pabrik ini dibagi."

Pemimpin dan perencana sumber daya mengambil visi pemeliharaan (dan produksi) pemimpin tim bisnis dan mendorong sumber daya di area mereka untuk mencapai hasil.

"Saya memiliki semua sumber daya yang saya butuhkan di ujung jari saya. Oleh karena itu, sangat mudah untuk menyelaraskan semua orang di tim bisnis menuju tujuan kami," kata pemimpin tim bisnis Machining Lance Fulks. "Pabrik terakhir tempat saya bekerja (Copeland Compressors) didirikan dengan manajer produksi, manajer pemeliharaan, manajer teknik manufaktur, dan ada beberapa tujuan yang saling bertentangan. Apa yang penting di satu area mungkin kontraproduktif di area lain. area. Di sini, itu dihilangkan karena departemen tersebut dikonsolidasikan menjadi satu tim bisnis. Semua orang berada di halaman yang sama."

Sibley mengatakan dibutuhkan orang spesial untuk menjadi BTL. Dia percaya pemimpin harus unggul dalam manajemen orang, manajemen proyek, manajemen bisnis dan, pada dasarnya, manajemen pemeliharaan.

"Anda menjalankan grup pemeliharaan bersama dengan tim Anda," katanya. "Anda harus memahami sisi teknis bisnis dan segala sesuatu yang memengaruhi keandalan dari perspektif mekanis."

BTL memimpin, tetapi budaya terbuka dan penuh pemberdayaan pabrik memungkinkan kebebasan untuk menemukan metode yang mencapai visi. Ini kembali ke akar karyawan. Pengalaman pribadi yang beragam memungkinkan pabrik dan timnya menerapkan beberapa ide terbaik di industri.

"Keandalan peralatan dan cara kami memantaunya serta cara kami memeriksanya pada dasarnya sama dengan yang lainnya di sini - ini adalah praktik terbaik yang dipadukan dari semua tempat yang pernah kami kunjungi," kata Regula. "Bagaimana Anda melakukannya di pabrik Anda? Apa yang berhasil di sana? Apa yang tidak? Apa yang membuang-buang waktu? Apa yang Anda ukur? Bagaimana Anda mengukurnya, dan mengapa?"

Seorang teknisi mungkin berasal dari pabrik 80 orang yang mengembangkan cara inovatif untuk meningkatkan umur pompanya (atau bantalan atau kotak roda gigi). Orang lain mungkin telah melihat praktik yang unggul untuk pelumasan (atau keselamatan listrik atau perbaikan sabuk) di lokasi 700 karyawan. Namun yang lain mungkin telah menciptakan cara yang rapi untuk memastikan keselarasan poros di bekas toko lima orangnya. Komunikasi mengungkap praktik terbaik ini.

Ricky Helms adalah seorang insinyur manufaktur yang menangani perencanaan dan penjadwalan fasilitas.

DATANG BERSAMA

Pabrik Navistar telah melihat banyak manfaat dengan menempatkan sumber daya pemeliharaan secara fisik di dalam jalur perakitan atau kelompok sel permesinan.

Salah satunya adalah hubungan teknisi-operator yang lebih dekat daripada yang Anda temukan di pabrik dengan struktur "kita/mereka" yang dikotomis.

"Ada lebih banyak komunikasi di sini," kata teknisi tim bisnis Majelis Jimmy Jones, mantan pekerja Kompresor Copeland lainnya. "Itu mengarah pada lebih banyak kepercayaan dan pengertian. Kami saling menjaga."

Sibley mempererat ikatan dengan menyatukan rekan kerja di luar pabrik. Pabrik ini memiliki tim softball liga kota (28 pemain ada dalam daftar), turnamen memancing ikan bas, dan pertandingan golf.

Komunikasi menghasilkan lebih sedikit waktu henti.

"Anda mendengar tentang masalah sebelum mereka menyebabkan masalah," kata Jones. "Jika saya berada di ujung lain pabrik, operator mungkin tidak akan mengangkatnya. Suara 'kecil' yang dirasakan itu mungkin sesuatu yang penting dan kami melewatkan kesempatan untuk mengatasinya. Tapi karena saya di sini, mereka membawa hal-hal yang menjadi perhatian saya dan saya dapat memeriksanya."

Manfaat lainnya termasuk waktu respons yang lebih cepat daripada yang Anda temukan di pabrik besar tradisional, dan tingkat kepemilikan dan pengetahuan yang lebih dalam dari kelompok pemeliharaan.

"Ini adalah bayi saya," kata Jones tentang peralatan di daerahnya. "Saya tahu mesin ini seperti punggung tangan saya."

Semua ini berkontribusi pada waktu henti yang minimal. Sebagian besar area pabrik memiliki angka uptime melebihi 90 persen. Ketika kerusakan terjadi, dampaknya, lebih sering daripada tidak, minimal.

"Kami cukup cepat," kata Sibley. "Sangat, sangat penting bagi kami jika kami kehilangan 20 menit untuk suatu masalah. Respon dan reaksi cepatlah yang membedakan kami."

Pemimpin tim bisnis permesinan Lance Fulks memeriksa mesin dengan operator Heath Dorning.

PENGOPERASIAN LANGSUNG

Metode perawatan yang unik tidak berhenti pada teknisi. Operator memainkan peran yang cukup besar dalam kinerja dan keandalan alat berat. Ini jauh melampaui tugas Pemeliharaan Produktif Total tradisional dari operator yang membersihkan peralatan dan alat pengukur pembacaan.

Di fasilitas Navistar di Huntsville, operator dapat melakukan pekerjaan pemeliharaan apa pun yang mereka punya waktu dan keterampilan untuk melakukannya. Daftar pekerjaan tersebut mencakup pemeliharaan preventif, prediktif, proaktif, dan reaktif.

Dalam tim bisnis Machining, perencana Chris Glasscock (mantan pekerja Wolverine Tubing Company) mencetak daftar perintah kerja setiap hari dari sistem perangkat lunak manajemen pemeliharaan terkomputerisasi Avantis.PRO pabrik. Dia membagikannya kepada pemimpin sumber daya, yang kemudian mengirimkannya ke teknisi dan operator.

Di antara menjalankan dua mesin secara online, operator melakukan pekerjaan PM harian, mingguan, bulanan, triwulanan, dan/atau setengah tahunan. Mereka melumasi dan melumasi, mengisi sistem hidraulik, mengganti perkakas, menghilangkan serpihan logam, dan melakukan banyak tugas pencegahan tambahan.

Perintah kerja diselesaikan, diberikan kepada teknisi untuk ditandatangani dan dikembalikan ke Glasscock untuk ditutup di CMMS.

Demikian pula, di Perakitan, operator melakukan pekerjaan prediktif seperti melaksanakan pemeriksaan audit pada konsistensi torsi alat DC, melakukan pengujian kebocoran dan peluruhan tekanan, dan menggunakan alat ultrasonik untuk mengonfirmasi integritas baut, multi-spindel, dan sambungan kritis.

"Orang yang melakukan pekerjaan memiliki tanggung jawab untuk melacak data dan melihat apa yang dikatakan data tersebut kepada kita," kata Regula. "Kami ingin mengidentifikasi anomali sebelum menjadi masalah."

Jika terjadi kerusakan peralatan, operator tidak berteriak memanggil teknisi dan kemudian istirahat. Jika keahlian, pengalaman, dan pelatihan kelas operator memungkinkan, ia dapat menangani sendiri perbaikan yang lebih kecil dan mendapatkan kembali peralatan dan menjalankannya.

Secara umum, seperti yang dikatakan Sibley, "Tidak ada aturan yang mengatakan siapa yang tidak boleh melakukan ini." Namun, ada beberapa batasan yang ditentukan. Operator tidak dapat membuka panel listrik, mengutak-atik peralatan otomatisasi, atau bekerja pada mesin IQA (penjaminan kualitas terintegrasi) yang sangat penting.

Pabrik Navistar di Huntsville, Ala., membuat sekitar 480 mesin per hari.

"Mesin dan perangkat kompleks adalah spesialisasi perawatan," kata Regula. “Jika ada yang salah dengan mesin itu, operator akan segera memanggil petugas pemeliharaan untuk membantu menyelesaikan masalah itu. Bukan berarti operator dikecualikan dari proses pemecahan masalah, karena dia adalah bagian penting dari prosesnya. Itu di atas apa yang kami harapkan diketahui oleh operator perakitan standar."

Jika operator tidak mengambil peran utama pada kerusakan, ia memainkan peran sebagai perawat ruang bedah.

"Anda mengambil arahan dari orang-orang pemeliharaan," kata Regula. "Ini 'pegang ini di tempatnya', 'ambil bagian itu dari troli' atau 'bantu saya dengan ini atau itu.'"

Operator juga bekerja untuk membuat pemeliharaan lebih proaktif dalam tim mereka dengan:

-

melacak waktu henti secara sistematis untuk mengidentifikasi tren;

-

melakukan analisis Pareto untuk mengidentifikasi sumber downtime terbesar dan paling berbahaya;

-

menggunakan metodologi delapan langkah untuk mengidentifikasi akar penyebab masalah;

-

bekerja dengan personel pemeliharaan pada proyek "FMEA terbalik".

Dalam kasus mode kegagalan terbalik dan analisis efek, operator diminta untuk membuat daftar segala cara yang mungkin untuk mengacaukan stasiun, mesin, dll. "Operator tahu segala sesuatu yang bisa salah," kata Sibley.

Langkah-langkah proses dan solusi produk (perangkat anti-kesalahan, perangkat lunak) diterapkan untuk menghilangkan kemungkinan kegagalan. Aktivitas ini meningkatkan kualitas, keandalan, dan produktivitas, tetapi juga dapat berdampak positif pada hal-hal seperti keselamatan dan ergonomi.

TENTANG DIESEL NAVISTAR

Perusahaan: Navistar Diesel dari Alabama LLC, anak perusahaan Navistar Corporation.

Tanaman fokus: Pabrik mesin NDA, yang terletak di Huntsville, Ala., menampung produsen peralatan pembangkit listrik Onan Corporation dari tahun 1972 hingga 1997. Situs ini dibeli oleh Navistar pada tahun 1999 dan benar-benar dihancurkan. Navistar membuka kembali pabrik seluas 650.000 kaki persegi untuk produksi pada tahun 2002. Saat ini pabrik tersebut menjalankan produk 10 jam sehari, empat hari seminggu. Jumat dan Sabtu dicadangkan untuk pekerjaan pemeliharaan yang diperlukan. Pabrik seluas 300.000 kaki persegi untuk membuat mesin "Big Bore" dibangun 1 mil jauhnya. Produksi dijadwalkan akan dimulai pada akhir Juli. Pada volume penuh, itu akan mempekerjakan 175 pekerja.

Pekerjaan pabrik: Total 360 karyawan non-serikat (75 gaji, 285 jam), termasuk 42 pekerja pemeliharaan (36 teknisi per jam, tiga insinyur fasilitas, dan tiga perencana pemeliharaan).

Produk tanaman: Pabrik tersebut membangun 94 model mesin V6 dan V8 untuk sembilan pelanggan (empat pabrik Ford dan lima pabrik Navistar) pada satu jalur perakitan. Tingkat perakitan saat ini adalah 480 per hari.

Untuk diketahui: Pabrik ini dibagi menjadi tiga "tim bisnis" utama - Layanan Perakitan, Pemesinan, dan Manufaktur.

THE MAPRENTICE

Huntsville adalah satu-satunya situs Navistar yang mengizinkan operatornya untuk melakukan tanggung jawab pemeliharaan seperti itu.

"Kami mencoba menggunakan operator untuk segala kemungkinan. Apa pun yang bisa kami gunakan, kami akan melakukannya," kata Sibley. "Itulah salah satu alasan mengapa kami memiliki 36 orang pemeliharaan, bukannya 150 orang. Kami tidak pernah menempuh jalur kontrak untuk pemeliharaan. Itu karena kami selalu merasa bahwa kepemilikan itu penting."

Apa pendapat teknisi Huntsville tentang semua ini?

"Petugas pemeliharaan di sini telah melakukan pekerjaan operasi sebelumnya, jadi mereka telah melihat kedua sisi pagar," kata Regula. "Mereka sebenarnya adalah operator pertama di telepon. Mereka dapat menjalankan semua alat berat. Ketika kami memulai, kami pikir itu sangat penting. Kami ingin mereka mengetahui rasa sakit yang dialami operator. Mereka tahu cara berpikir seperti operator dan tahu apa yang baik dan apa yang buruk."

Itu juga kembali ke akar tanaman.

"Banyak dari kami berasal dari perusahaan kecil di mana Anda memakai banyak topi," kata Sibley. "Bukan hal baru bagi kami untuk mendirikan pabrik di mana semua orang akan memakai banyak topi."

Menambahkan Seals, "Ada satu tujuan - mengeluarkan mesin dari pintu belakang. Apa pun yang diperlukan untuk mewujudkannya, itulah yang harus Anda lakukan."

Memang, ini adalah garis kabur antara operasi dan pemeliharaan. Mungkin tidak ada contoh yang lebih baik selain program magang pemeliharaan pabrik. Kandidat magang mengikuti tes tertulis yang ketat. Mereka dengan nilai tertinggi kemudian pergi ke salah satu dari tiga perguruan tinggi teknik lokal dan bekerja untuk mendapatkan gelar dua tahun dalam teknologi pemeliharaan. Lulusan kemudian harus bekerja 8.000 jam di pabrik sebagai magang pemeliharaan sebelum mendapatkan hak untuk menjadi teknisi bersertifikat penuh.

Para peserta magang secara tradisional telah menjadi operator dalam tim bisnis Perakitan atau Pemesinan. Heath Benson adalah salah satu contohnya. Setelah datang ke Navistar dari pabrik serat karbon, dia bekerja selama dua tahun sebagai operator dan kemudian dua tahun sebagai pemimpin kelompok (satu anak tangga di bawah pemimpin sumber daya). Dia memperoleh gelar dua tahun dari Calhoun Technical College dan telah menghabiskan 3,5 tahun terakhir sebagai magang. Dia akan mencapai angka 8.000 jam akhir tahun ini.

"Itu adalah langkah logis bagi saya," katanya. "Operator di sini melakukan banyak hal untuk diri mereka sendiri. Mereka mendiagnosis masalah. Mereka dapat mengetahui apa yang terjadi dengan mesin mereka. Saya ingin bekerja di bagian pemeliharaan karena saya tertarik dengan pekerjaan langsung. Dengan menjadi teknisi di pabrik ini, saya akan mampu menerapkan semua yang telah saya pelajari."

MASIH MENCARI PRAKTIK TERBAIK

Di Navistar Huntsville, praktik terbaik campuran berlanjut hingga hari ini. Ide bagus datang dari karyawan baru. Mereka juga berasal dari hubungan tolok ukur dengan rekan industri.

"Dalam perjalanan menuju perbaikan berkelanjutan, Anda tidak pernah 'di sana'. Ini adalah proses yang berkelanjutan," kata asisten manajer pabrik Mike Regula. "Anda selalu melihat ke masa depan dan level berikutnya. Apa yang dapat kita lakukan secara berbeda untuk meningkatkan? Dari siapa kita dapat belajar untuk membantu kita menjadi lebih baik?"

Pabrik secara teratur bertukar tur dengan sesama anggota Asosiasi Manufaktur Otomotif Alabama, termasuk Toyota, Honda, dan Nissan. Ini telah membuat hubungan yang sangat baik dengan Nissan.

"Nissan telah terbuka dan dibagikan," kata manajer pabrik Chuck Sibley. "Kami telah mengenal mereka dan mereka telah mengenal kami. Ini membantu kami untuk tidak bersaing secara langsung di pasar yang sama."

Menambahkan Regula, "Tidak semua yang mereka lakukan berlaku untuk kami, tetapi kami pasti dapat mengubah beberapa praktik terbaik mereka."

FLEKSIBILITAS MEMBUNUH

Fleksibilitas dari perspektif staf, beban kerja, dan karir sangat penting untuk kesuksesan jangka panjang pabrik.

Bisnis otomotif adalah siklus dalam volume. Produsen komponen harus dapat meningkatkan dan menurunkan organisasi mereka, tergantung pada volume pesanan. Tenaga kerja yang fleksibel membantu pabrik menghindari kelebihan atau kekurangan staf. Anda dapat bergerak sesuai dengan volume dan tuntutan bisnis.

"Mengingat jumlah pabrik yang kami dukung, kami sangat fleksibel," kata Sibley. "Kami harus mengubah jadwal terus-menerus, hampir setiap hari. Kami tidak membekukan jadwal lini kami sama sekali. Perbedaan besar antara kami dan sebagian besar pabrik adalah bahwa kami menjalankan beragam produk (mesin 4,5-, 6,0- dan 6,4 liter). , 94 model yang berbeda). Kami mungkin memulai pagi hari dengan mesin untuk pabrik bus Navistar dan yang berikutnya berbeda setelah itu. Kami tidak peduli. Kami dapat mencampurnya. Kami terus-menerus mengubah untuk mendukung apa yang dibutuhkan pelanggan. Kami dapat bereaksi dengan sangat cepat."

Ukuran keberhasilan pabrik lainnya yang dibawa oleh struktur tim bisnis adalah:

Jam per unit: "Ini menunjukkan betapa efektifnya kami," kata Fulks. "Jika kita memiliki tenaga kerja tetapi peralatan tidak berjalan, jumlah itu akan semakin besar. Jadi, metrik terkait erat dengan operasi dan pemeliharaan. Kami berusaha meminimalkan jumlah itu."

Huntsville memimpin tiga pabrik mesin Navistar di AS dalam hitungan jam per unit.

Pengiriman tepat waktu: Pabrik telah melewatkan dua pesanan dalam enam tahun terakhir. Itu mencakup lebih dari 650.000 mesin.

Bagian per juta yang rusak: Situs ini membidik angka kualitas 200 PPM yang dicapai oleh pabrik mesin Nissan di Alabama dan sedang mencari target 100 PPM.

Waktu beroperasi: Metrik ini terus meningkat selama beberapa tahun terakhir. Saat ini, pabrik melebihi 90 persen. Untuk "fasilitas penting", yang dikategorikan oleh pemimpin pabrik sebagai listrik, udara bertekanan, sistem pendingin, sistem pengelolaan limbah, serta sistem bahan bakar dan pelumasan, waktu kerja melebihi 99 persen.

Pemeliharaan proaktif vs. reaktif: Pekerjaan pemeliharaan proaktif terdiri dari 80 persen dari keseluruhan beban kerja. Dari jumlah tersebut, 80 persen dapat didefinisikan sebagai pekerjaan pemeliharaan preventif dan 20 persen sebagai pekerjaan prediktif.

Kecelakaan waktu yang hilang: Pabrik baru-baru ini melampaui 1,5 juta jam tanpa cedera atau sakit yang hilang.

Ketidakhadiran: Tarif harian 1,5 persen kurang dari setengah rata-rata industri.

Perputaran karyawan: Angka ini kurang dari 1 persen.

"Ketika Toyota datang ke Alabama dan memulai produksi mesin pada tahun 2003, kami khawatir kehilangan karyawan karena mereka," kata Sibley. "Namun, kami tidak kehilangan siapa pun dari Toyota. Faktanya, kami memiliki orang-orang dari Toyota. Saya pikir orang-orang menikmati budaya yang kami terapkan di sini."

Sedemikian rupa sehingga ketika pabrik mengeluarkan iklan baris untuk 56 pekerjaan baru pada tahun 2007, ia menerima lebih dari 1.500 lamaran.

APA YANG MENDORONG PABRIK NAVISTAR DI HUNTSVILLE?

Berikut adalah pernyataan misi untuk Navistar Diesel dari pabrik Alabama di Huntsville:

"Mengakui kekuatan karyawan kami sebagai aset terbesar kami, kami percaya bahwa komitmen kami untuk 'Blended Best Practices' dan 'Empowered Teams Exceeding Expectation' akan memaksimalkan nilai produk. Kami juga percaya bahwa pendekatan ini akan menumbuhkan tingkat kepercayaan dan rasa hormat terhadap individu yang diperlukan untuk Navistar Diesel dari Alabama LLC untuk unggul dan diakui sebagai perusahaan pilihan lokal."

TIM BISNIS, BAGIAN 2

Navistar Diesel dari Alabama benar-benar mengambil pendekatan non-konvensional untuk pemeliharaan, operasi, dan rekayasa. Struktur tim bisnisnya telah terbukti bermanfaat bagi Navistar Corporation dan penyeimbang dalam industri manufaktur motor global yang kompetitif. Pabrik saudara Navistar telah mengeksplorasi mengadopsi beberapa konsep yang terkait dengan keterlibatan operator dalam pemeliharaan. Namun, satu pabrik akan sepenuhnya mengikuti cetak biru.

Navistar Diesel dari Alabama sedang memberikan sentuhan akhir pada pabrik kedua, yang terletak kurang dari satu mil jauhnya. Pabrik seluas 300.000 kaki persegi, yang dijadwalkan mulai berproduksi pada akhir Juli, akan membuat mesin 11 dan 13 liter untuk traktor-trailer. Pada volume penuh, itu akan mempekerjakan 175 karyawan yang sangat fleksibel.

"Kami akan menjalankannya sebagai perpanjangan dari pabrik ini," kata Sibley. "Tujuan kami adalah memiliki DNA yang sama dengan yang ada di pabrik ini di pabrik baru."

Pekerja pemeliharaan dan insinyur memastikan fondasi kesuksesan dengan memanfaatkan desain untuk manufaktur dan desain untuk pemeliharaan dan prinsip keandalan untuk semua peralatan baru yang dibeli dan dipasang di lokasi. Teknisi juga telah memainkan peran utama dalam run-off setiap peralatan.

"Kami ingin belajar dari semua pengalaman masa lalu kami untuk membantu kami membuat keputusan terbaik sekarang dan di masa depan," kata perencana pemeliharaan Glasscock.

Peran campuran. Praktik terbaik campuran. Navistar menggunakan ini dalam tim bisnisnya untuk mencapai kinerja tugas berat.

Itu sesuatu yang istimewa tidak peduli berapa ukuran tanaman atau dari sisi pagar mana Anda berasal.

BERBAGI MAINAN SELURUH UNIT BISNIS

Pabrik Navistar Diesel memiliki tiga tim bisnis utama di lantai pabrik yang mengawasi rantai nilai Perakitan, Pemesinan, dan Layanan Manufaktur. Akibatnya, masing-masing berjalan sebagai mini-bisnis sendiri. Meski begitu, banyak berbagi dan kolaborasi yang terjadi. Untuk pemeliharaan, ada tempat tidur alat terpusat dan toko pusat yang menampung barang-barang yang digunakan masyarakat seperti mesin bubut, mesin bor, dan gerinda sabuk.

Namun, apa yang terjadi ketika salah satu tim bisnis ingin menginvestasikan banyak uang, misalnya, untuk alat pemeliharaan prediktif baru?

"Setiap tim bisnis memiliki anggaran perawatan terpisah, tetapi kami tidak memiliki uang sebagai pabrik untuk membeli tiga kamera inframerah yang berbeda," kata Scott Seals, pemimpin sumber daya fasilitas di Manufacturing Services. "Unit bisnis yang mengusulkan pembelian akan memimpin, tetapi akan bekerja sama dengan dua lainnya."

Machining memimpin biaya untuk IR.

"Mereka bekerja dengan orang-orang di fasilitas dan perakitan," kata manajer pabrik Chuck Sibley. "Mereka bertanya kepada mereka, 'Bagaimana Anda akan menggunakannya?' Mereka membenarkan pembelian dan mengajukan apropriasi. Siapa pun yang memimpin memastikan orang lain mengikuti pelatihan. Kami melakukan hal yang sama dengan peralatan pelurusan laser pada poros. Fasilitas memimpin yang itu. Kami membeli peralatan dan kemudian mereka mengaturnya. siapa yang perlu dilatih di seluruh tim bisnis. Kami menyimpan peralatan di tempat tidur dan Anda memeriksanya."

Seals berkata, "Semua orang membiarkan satu sama lain bermain dengan mainan mereka."

FOKUS PADA INTI

Sementara para pemimpin di pabrik Huntsville mendorong lingkungan multi-keterampilan, multi-tugas, mereka juga tahu kapan waktu terbaik untuk menjauh. Ini tergantung pada penentuan kompetensi inti.

"Salah satu misi kami adalah tetap setia pada kompetensi inti kami," kata manajer pabrik Chuck Sibley. "Mari kita lakukan yang terbaik - membuat mesin. Kami mengembangkan beberapa hal yang tidak kami sukai. Tempat tidur alat adalah salah satunya. (Diawaki secara terpadu oleh GM Supply Company of Indianapolis.) Kami tidak ingin mengambil sumber daya yang kami miliki. Kami juga mengolah beberapa penggilingan alat kami. Kami juga memiliki Castrol di sini untuk mengelola sistem pelumasan. Mereka juga melakukan semua analisis pelumasan."