Panduan Sederhana untuk Pemeliharaan Berbasis Kondisi

Berikut adalah panduan cepat untuk semua yang perlu Anda ketahui tentang perawatan berbasis kondisi. Apa itu dan bagaimana cara kerjanya. Apa yang membuatnya mirip dan berbeda dari strategi perawatan lainnya. Dan, yang paling penting, apa yang bisa dan tidak bisa diberikan.

Mari kita mulai dengan dasar-dasar dan membangun dari sana.

Apa itu pemeliharaan berbasis kondisi

Ini adalah strategi pemeliharaan di sini dan sekarang. Bukan dalam arti baru atau sedang dalam mode. Secara harfiah, ini berfokus pada di sini dan sekarang. Dengan melihat kondisi aset Anda saat ini, Anda memutuskan perawatan apa, jika ada, yang diperlukan.

Contoh paling mendasar adalah inspeksi visual kuno. Teknisi berjalan melalui fasilitas mencari tanda-tanda kecil dari masalah yang mengintai. Genangan air atau minyak. Suara klakson yang aneh. Steam di tempat yang seharusnya tidak ada. Contoh yang lebih berteknologi tinggi juga merupakan contoh yang lebih baru. Teknisi menggunakan peralatan portabel untuk pengujian berkala atau memasang sensor untuk pemantauan berkelanjutan. Jenis yang umum termasuk getaran, inframerah, analisis oli, tekanan, suhu, dan aliran.

Pemeliharaan berbasis kondisi apa yang bukan

Salah satu tantangan untuk memahami Pemeliharaan Berbasis Kondisi adalah kedengarannya mirip dengan pemeliharaan preventif dan prediktif. Dan memang benar bahwa ia menawarkan banyak manfaat yang sama, termasuk pengurangan waktu henti, peningkatan produktivitas, dan peningkatan manajemen sumber daya dan inventaris. Tapi ada perbedaan penting antara strategi.

Pemeliharaan berbasis kondisi vs. pemeliharaan preventif

Dengan pemeliharaan preventif, Anda menghindari masalah di masa depan dengan hati-hati melihat masa lalu. Jika pompa Anda gagal setiap tiga bulan selama dua belas tahun sebelumnya, tahun ini Anda menyiapkan PM untuk memeriksa dan melumasi pompa setiap dua setengah bulan. Untuk mempelajari lebih lanjut tentang perawatan preventif, lihat 4 Langkah untuk Memulai Program Perawatan Pencegahan Anda dengan Langkah Kanan.

Tetapi dengan perawatan berbasis kondisi, Anda hanya fokus pada kondisi pompa saat ini. Masalah masa lalu bukan bagian dari perhitungan Anda.

Pemeliharaan berdasarkan kondisi vs. prediktif

Di sini ada lebih banyak tumpang tindih, jadi lebih sulit untuk melihat perbedaannya. Kedua strategi pemeliharaan bergantung pada aliran data aset terkini yang stabil, baik dari pengujian terjadwal dengan peralatan portabel atau pemantauan konstan dengan sensor khusus. Perbedaannya terletak pada cara Anda menggunakan data. Dengan pemeliharaan prediktif, ini didorong melalui algoritme kompleks untuk membuat prediksi tentang kinerja masa depan. Matematikanya sangat kompleks sehingga lebih mudah untuk hanya menganggap algoritme sebagai bola kristal yang benar-benar berfungsi.

Tetapi dengan pemeliharaan berbasis kondisi, matematika jauh lebih sedikit. Bahkan, Anda dapat mengurangi semuanya menjadi satu set tiga angka. Yang pertama adalah kondisi saat ini. Yang kedua adalah batas atas, dan yang ketiga adalah batas bawah. Ambil getaran kipas, misalnya. Selama angka saat ini, yaitu seberapa banyak kipas bergetar, berada di antara batas atas dan bawah, Anda tidak melakukan perawatan apa pun. PM dipicu hanya ketika nomor saat ini berada di luar zona nyaman yang telah ditentukan.

Contoh lainnya dari teknik perawatan berbasis kondisi

Beberapa contoh lagi akan memudahkan untuk melihat perbedaan antara pemeliharaan berbasis kondisi dan strategi pemeliharaan lainnya.

Ingat, jenis perawatan berbasis kondisi yang umum dapat mencakup:

- Ferrografi

- Inframerah

- Listrik

- Performa

- Ultrasonik

- Akustik

- Getaran

- Aliran

Kinerja

Perawatan berbasis kondisi klasik sepanjang masa, di sini Anda menggunakan inspeksi visual dan memeriksa bau aneh dan suara lucu. Selain melihat aset atau peralatan, Anda juga dapat mencari hasil yang tidak terduga. Jika mesin itu seharusnya menghasilkan lima kaleng dalam satu menit tetapi Anda hanya mendapatkan empat kaleng, ada sesuatu yang terjadi. Hasil yang tidak terduga juga bisa termasuk mendapatkan lima kaleng tetapi tiga di antaranya salah ukuran. Juga:enam kaleng.

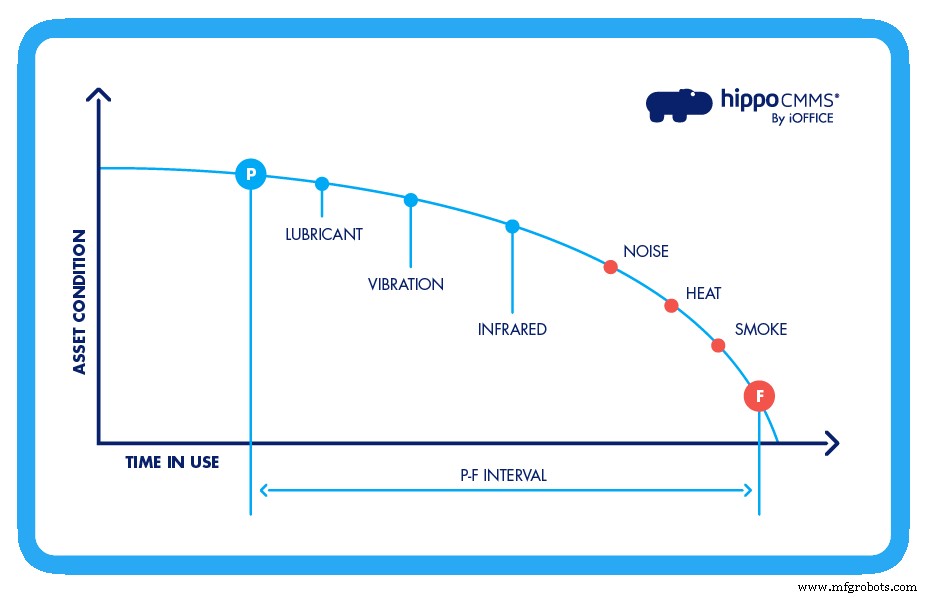

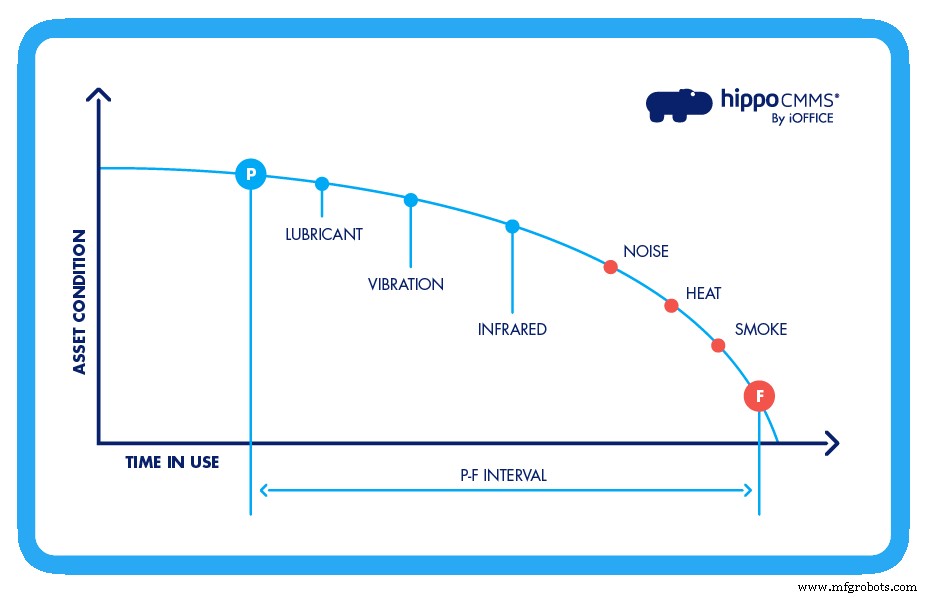

Masalah dengan kinerja adalah bahwa seringkali perlu beberapa saat sebelum masalah menjadi begitu buruk sehingga Anda dapat melihatnya dengan panca indera. Umumnya, aset jauh di bawah kurva P-F sebelum Anda dapat melihat gejalanya tanpa bantuan.

Namun, dengan teknik lain, Anda menggunakan sensor yang sangat sensitif, jadi Anda tiba-tiba menjadi Superman dengan penglihatan sinar-X dan pendengaran super.

Ferografi

Hanya kata yang bagus untuk analisis oli, ferrography adalah teknik untuk menemukan partikel dalam oli pelumas yang menunjukkan aset bergerak menuju kegagalan. Anda juga dapat melihat pelumas dan cairan lain di dalam aset, menguji hal-hal seperti keberadaan air dan berbagai mikroba.

Getaran

Jika berputar, Anda mungkin dapat menggunakan getaran untuk memeriksa masalah. Jadi, Anda bisa mengecek kompresor, pompa, atau motor dengan menggunakan sensor getaran. Umumnya, Anda harus memiliki cukup untuk memeriksa gerakan vertikal, horizontal, dan aksial.

Namun, kelemahan yang mungkin terjadi dengan getaran adalah Anda dapat secara tidak sengaja mengambil gerakan latar belakang. Contoh ekstrim akan mencoba menggunakan sensor getaran pada mesin kapal besar. Mesinnya bergerak, tetapi begitu juga segala sesuatu di sekitarnya.

Inframerah

Panas sering kali merupakan tanda yang jelas dari kegagalan yang akan datang, dan kamera IR membantu Anda mendeteksinya lebih awal di kurva P-F. Ketika Anda melihat panas baru atau perbedaan suhu antara bagian yang serupa, itu bisa menjadi indikasi ketidaksejajaran, ketidakseimbangan, pelumasan yang buruk, keausan umum, tekanan mekanis, atau bahkan panas berlebih.

Ultrasonik

Bahkan sebelum Anda mungkin menemukan masalah menggunakan getaran dan inframerah, pengujian ultrasonik dapat mengungkapkan masalah dengan berbagai aset, termasuk peralatan berkecepatan tinggi dan rendah dan suku cadang yang menggunakan cairan bertekanan tinggi. Anda juga dapat menemukan masalah yang terkait dengan gesekan dan kavitasi yang berlebihan, yang persis seperti yang terdengar:lubang yang seharusnya tidak ada.

Sama seperti getaran dan IR, ultrasonik sangat bagus untuk melihat ke dalam aset tanpa harus memisahkannya terlebih dahulu. Sama seperti ketika Anda pergi ke dokter, dan mereka dapat melakukan rontgen untuk mencari masalah daripada harus membawa Anda ke meja ruang operasi.

Manfaat pemeliharaan berbasis kondisi

Perangkat lunak manajemen fasilitas berbasis kondisi yang baik mengurangi jumlah perintah kerja yang reaktif dan sesuai permintaan karena masalah kecil dapat ditemukan dan diperbaiki sebelum berkembang menjadi masalah besar. Waktu henti berkurang. Produktivitas meningkat. Lebih sedikit biaya, lebih sedikit stres.

Tetapi program yang baik juga mengurangi jumlah perintah kerja terjadwal karena PM hanya dipicu oleh kondisi saat ini. Artinya, perawatan berbasis kondisi memecahkan masalah perawatan berlebih, di mana Anda menggunakan waktu, energi, suku cadang, dan material saat tidak diperlukan.

Maju dari kurva P-F dan meregangkan interval P-F

Manfaat lain dari pemeliharaan berbasis kondisi adalah seberapa jauh ia menempatkan Anda di depan kurva P-F, yang merupakan kurva yang diikuti aset Anda saat bergerak menuju kegagalan. Kuncinya di sini adalah memikirkan kegagalan sebagai proses yang berkelanjutan, bukan peristiwa tunggal. Sama halnya ketika Anda sakit. Anda tidak tiba-tiba terbangun di suatu pagi dengan flu. Pertama, Anda bangun dengan perasaan sedikit lebih lelah dari biasanya. Mungkin Anda merasakan sedikit sakit kepala. Saat makan siang, ada katak di tenggorokanmu. Tengah hari, sedikit kedinginan dan mulai demam. Keesokan paginya, akhirnya berkembang menjadi flu parah. Kalau saja Anda makan sup ayam sejak awal, Anda bisa menyelamatkan diri dari penderitaan.

Sama halnya dengan kegagalan. Ada gejala di sepanjang jalan, masing-masing lebih mudah dideteksi daripada yang sebelumnya. Untuk contoh ekstrem, pertama-tama aset Anda menjadi panas. Kemudian terbakar. Pemeliharaan berbasis kondisi akan membuat gejala awal lebih mudah dideteksi, memberi Anda lebih banyak waktu untuk merencanakan dan mengatur rencana pemeliharaan.

kegagalan adalah proses dengan berbagai gejala yang menyertainya

kegagalan adalah proses dengan berbagai gejala yang menyertainya

Dengan mencocokkan setiap aset secara hati-hati dengan jenis pemantauan yang tepat, Anda meningkatkan jumlah waktu antara P, saat aset mulai bergerak menuruni kurva, dan F, saat aset benar-benar gagal. Semakin baik pertandingan, semakin banyak waktu yang Anda miliki untuk bereaksi.

Kelemahan pemeliharaan berbasis kondisi

Ada beberapa yang kecil terkait dengan penjadwalan dan manajemen inventaris. Pada dasarnya, agak sulit untuk menjadwalkan sumber daya Anda karena Anda tidak tahu kapan PM akan muncul. Tidak seperti jadwal berdasarkan model pemeliharaan preventif, pemeliharaan berbasis kondisi semakin sulit diprediksi semakin jauh Anda mencoba untuk merencanakan. Dan karena sangat terkait dengan saat Anda menjadwalkan PM Anda, manajemen inventaris akhirnya menjadi lebih rumit dengan pemeliharaan berbasis kondisi. Karena Anda perlu mengimbangi jadwal Anda yang kurang dapat diprediksi, Anda perlu membawa lebih banyak bahan dan suku cadang.

Ada juga beberapa kelemahan yang lebih serius. Menyiapkan dan menjalankan program pemeliharaan berbasis kondisi membutuhkan keahlian dan peralatan yang mahal. Biayanya uang untuk melatih teknisi untuk bekerja dengan peralatan baru, dan peralatan itu sendiri mahal dan rewel. Sensor mahal, dan dapat menghabiskan banyak biaya untuk memasangnya kembali ke aset yang lebih tua. Sensor yang baik harus mampu bertahan dalam pengaturan manufaktur yang ekstrem, jadi Anda tidak perlu sering menggantinya, tetapi ada biaya berkelanjutan untuk kalibrasi ulang berkala. Selain uang yang Anda keluarkan untuk mengumpulkan data, ada biaya perangkat lunak CMMS yang Anda butuhkan untuk memahaminya.

Pemeliharaan berbasis kondisi adalah salah satu dari banyak opsi

Semakin banyak Anda belajar tentang berbagai strategi pemeliharaan, semakin masuk akal untuk mendapatkan CMMS.

Hippo hadir untuk membantu Anda mendapatkan solusi yang paling sesuai untuk Anda, termasuk menjawab pertanyaan Anda tentang perangkat lunak manajemen pemeliharaan, membantu Anda memesan demo perangkat lunak langsung, atau bahkan menyiapkan Anda dengan uji coba gratis.

Ringkasan

Pemeliharaan berbasis kondisi adalah salah satu dari beberapa strategi pemeliharaan yang dapat membantu Anda menjaga aset dan peralatan penting Anda tetap berjalan, menghemat uang dan frustrasi. Pada tingkat yang paling dasar, pemeliharaan berbasis kondisi hanya mencari tanda-tanda masalah kecil sebelum mereka memiliki kesempatan untuk berkembang menjadi masalah besar. Tapi itu bisa menjadi sedikit lebih rumit ketika Anda menjauh dari mencari kebocoran dan menyentuh pipa karena merasakan panas berlebih. Dengan sensor berteknologi tinggi, Anda dapat menganalisis oli dan pelumas lain untuk partikel dan melihat ke dalam aset untuk tanda-tanda awal keausan dan kebocoran. Keuntungan dari strategi ini adalah, idealnya, Anda tidak pernah terlalu menjaga aset Anda. Kekurangannya, bagaimanapun, adalah membutuhkan lebih banyak uang untuk menyiapkan dan menjalankannya. Selain itu, lebih sulit untuk mengatur bagian dan orang karena Anda tidak pernah tahu kapan Anda harus menugaskan pekerjaan. Dengan sesuatu seperti pemeliharaan preventif, Anda tahu persis kapan Anda menjadwalkan pekerjaan dan siapa yang Anda tugaskan untuk menyelesaikannya.

kegagalan adalah proses dengan berbagai gejala yang menyertainya

kegagalan adalah proses dengan berbagai gejala yang menyertainya