QC Alat Mesin Kaliber Lebih Tinggi

Alat mesin QC berada di puncak perubahan besar. Menurut Steffen Hailer, seorang manajer produk dan insinyur aplikasi untuk Teknologi AfM di Aalen, Jerman, standar ISO yang akan segera diterbitkan (ISO 230-13) akan menentukan proses di mana alat mesin dapat dikalibrasi sedemikian rupa sehingga pengukuran probing dapat diterima oleh departemen kualitas.

Ini tidak berarti alat mesin akan selalu seakurat CMM biasa. Tetapi departemen produksi dan QC akan berbicara dalam bahasa yang sama, dan pengukuran mesin akan dapat digunakan untuk QC. Hal itu, pada gilirannya, menawarkan keuntungan dalam kontrol proses yang lebih baik dan biaya kualitas yang lebih rendah.

Kompensasi kesalahan volumetrik (VEC) mungkin merupakan faktor terpenting yang memungkinkan alat mesin melakukan QC yang dapat diterima. Tetapi bahkan jika Anda masih menggunakan peralatan off-line untuk pemeriksaan akhir (yang umumnya akan terjadi), metode terbaru di VEC menawarkan rute terbaik untuk memastikan akurasi tinggi dalam memproduksi suku cadang yang rumit.

Misalnya, Art Kietlinski, manajer operasi untuk Automated Precision Inc. (API) dari Rockville, Md., mengatakan bahwa paket kompensasi perusahaan akan membuat peningkatan empat hingga lima kali lipat dalam akurasi volumetrik alat mesin multi-sumbu, dan kadang-kadang peningkatan yang lebih besar. “Biasanya, kita mungkin melihat mesin dengan kesalahan volumetrik maksimum di ujung pahat, katakanlah 0,3 hingga 0,5 milimeter sebelum kalibrasi. Dan kemudian setelah kalibrasi, kita mungkin sekitar 0,075. Pada mesin lima sumbu, kami melihat dan meningkatkan semua 43 kemungkinan kesalahan.” [Lihat “Menjaga Mesin Jujur dengan Kalibrasi Tingkat Lanjut, Pengoptimalan,” Teknik Manufaktur, Juni 2019, untuk penjelasan tentang 43 kemungkinan penyimpangan alat mesin.]

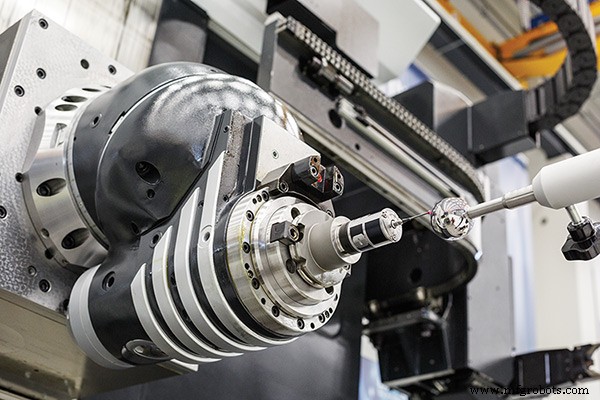

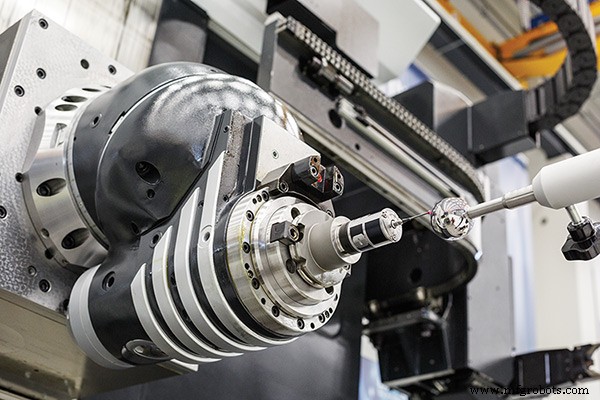

API melakukan ini dengan menggabungkan pelacak laser dengan apa yang mereka sebut Target Aktif mereka, jelas Ron Hicks, wakil presiden manajemen produk dan pemasaran. “Target Aktif adalah reflektor bermotor kecil yang dipasang di poros. Ini memungkinkan pelacak laser untuk secara akurat mengukur posisi ujung alat alat berat dari satu posisi instrumen.” Itu penting, kata Hicks, karena proses VEC menggerakkan spindel secara real time melalui semua sumbu mesin selama proses pengukuran. Itu tidak akan mungkin dengan reflektor pelacak laser standar, karena sinar akan pecah di berbagai titik di seluruh volume mesin. Hicks menambahkan bahwa “tidak seperti proses laser konvensional, sistem kami tidak harus disejajarkan dengan sumbu utama alat mesin. Ini memiliki keuntungan dramatis dalam hal kecepatan dan akurasi…Kami mampu mengimbangi dua mesin dalam satu hari.”

Sistem API mengukur "semua pose mesin yang mungkin," tambah Kietlinski, sehingga dalam volume mesin yang besar (misalnya 10 m) mungkin akan memplot sebanyak 250 titik. Dari sana, perangkat lunak berpemilik menghasilkan koefisien untuk polinomial yang menghitung koreksi kesalahan yang diperlukan untuk setiap sumbu. Seperti yang dijelaskan Kietlinski, ini adalah matematika yang rumit, karena “kesalahannya tidak selalu linier. Anda mungkin akan mendapatkan polinomial orde kedua atau ketiga yang harus diselesaikan.”

Pabrik Northrop Grumman di Palmdale, California, adalah salah satu dari beberapa kisah sukses, kata Hicks. Pabrik menggunakan mesin gantry lima sumbu besar untuk melakukan semua pengeboran trim dan lubang untuk seluruh badan pesawat F-35, dan kunjungan API setiap tahun untuk melakukan VEC pada setiap mesin. Sementara itu, kata Kietlinski, Lockheed Martin, dan Israel Aerospace mengerjakan bagian sayap secara horizontal, yang juga dilayani oleh API.

Ada batasan. Kunjungan baru-baru ini ke perusahaan Michigan yang memproduksi perkakas berkualitas tinggi, prototipe, dan komponen produksi volume rendah memperkenalkan catatan peringatan.

Memahami Batasan

Kietlinski menceritakan bahwa perusahaan Michigan mengundang API untuk mendemonstrasikan peralatan mereka pada mesin lima sumbu yang telah menjalani VEC berdasarkan 21 peta kesalahan, “yang merupakan norma untuk sebagian besar mesin dan CMM.” Seperti yang dijelaskan Kietlinski, “semua kalibrasi ini mengasumsikan mesin memiliki bodi yang kaku, yang berarti semua kesalahan sudut akan sama sepanjang perjalanan sumbu itu melalui volume. Jadi, misalnya, di mana pun saya menjalankan sumbu X melalui volume, jika saya mengukur kesalahan pitch, yaw, dan roll, saya akan mendapatkan data sudut yang sama. Tapi itu tidak selalu terjadi pada mesin yang lebih besar ini.” Itu biasanya karena relnya tidak sejajar, katanya. Hal ini menimbulkan tekanan pada alat berat dan sistem penggeraknya, yang menyebabkan “arus beban meningkat, dan sejumlah masalah lainnya”.

Jadi, hal pertama yang diperiksa Kietlinski adalah kelurusan sumbu linier, yang membutuhkan waktu kurang dari satu jam menggunakan pelacak laser. Dia menambahkan bahwa biasanya ada hubungan langsung antara kelurusan dan kesalahan geometris lainnya, seperti kesalahan pitch, yaw, roll, dan kuadrat, "karena Anda bahkan tidak dapat menilai kuadrat jika Anda tidak lurus." Dalam hal ini, ia menemukan kesalahan hingga 200 hingga 250 mikron (0,010). API melakukan penyelarasan penuh pada mesin, “bahkan melonggarkan jembatan dan mengkuadratkannya secara mekanis. Kemudian kami menerapkan 21 peta koreksi kesalahan. Pada titik ini… kesalahan sudut sama di seluruh mesin, dan kami mampu meningkatkan mesin sepuluh kali lipat dari kalibrasi sebelumnya.”

Itu sebagian besar karena penyelarasan mekanis yang ditingkatkan, Kietlinski menekankan. “Semakin baik Anda memiliki mesin yang disejajarkan secara mekanis, semakin baik hasil kalibrasinya.” Sebaliknya, “Anda tidak dapat menggunakan mesin yang tidak selaras secara mekanis dan mencoba memperbaiki semuanya dengan perangkat lunak”.

Mengoreksi Kesalahan Dalam Proses

Dalam batasan yang baru saja dibahas, VEC dapat membuat peningkatan yang luar biasa pada ketidakakuratan geometrik mesin. Tapi bagaimana dengan "ketidakakuratan kerja", kesalahan tambahan yang terjadi selama pemesinan, karena tekanan operasional, ketidakstabilan termal, dan faktor lainnya? Bill Malanche, chief operating officer untuk Mitsui Seiki (AS), Franklin Lakes, N.J., mencantumkan penyebab utama ketidakakuratan sebagai “kehilangan gerakan, panas, dan desain. Gerakan yang hilang bekerja dengan sendirinya ke dalam banyak aspek, tetapi dapat disimpulkan dengan keselarasan dan kecocokan geometris. ” Dengan VEC mengatasi faktor-faktor lain, ketidakstabilan termal mungkin muncul sebagai sumber utama kesalahan dalam proses. Dan semakin besar alat berat, semakin banyak variasi yang mungkin terlihat pada posisi pahat aktual versus nominal.

Salah satu pendekatan untuk mengatasi masalah ini adalah dengan menggunakan probe internal mesin untuk membantu menghitung penyimpangan itu, dan kemudian mengkompensasinya. Doug Schulte, manajer pengembangan bisnis untuk Select Machining Technologies, Windsor, Conn., mengatakan mesin Soraluce mereka “menyelidiki bidang kualifikasi di sejumlah poin yang telah ditetapkan. Ini dilakukan untuk banyak posisi kepala dan sumbu. Perangkat lunak kemudian membandingkan titik yang diukur dengan model kinematik alat berat dan membuat kompensasi apa pun yang diperlukan untuk memastikan titik pusat alat dalam geometri alat berat.” Soraluce menyebut fungsi ini Dynamic Head Calibration (DHC), dan Schulte mengatakan itu adalah fitur umum di mesin lima sumbu. [Teknik Manufaktur membahas versi Okuma dalam artikel Juni 2019.]

Mesin Soraluce umumnya dilengkapi dengan beberapa kepala dua sumbu, dan DHC membutuhkan waktu 25 hingga 30 menit untuk seluruh siklus pengukuran. Ini dirancang untuk kompensasi pra-pemesinan berkala, seperti VEC. Tetapi Soraluce memiliki fitur tambahan yang disebut Accura Heads yang menargetkan kemungkinan kesalahan dalam proses, dan hanya membutuhkan satu atau dua menit untuk melakukannya. Opsi ini menggunakan probe dan bola pengukur yang sama, tetapi berjalan di dalam program pemesinan, jelas Schulte.

“Jika Anda akan membahas fitur pada bagian yang memiliki sudut tertentu dan sudut itu sangat kritis, Anda dapat menggunakan rutin Accura Heads untuk memverifikasi sudut dan posisi titik alat dari orientasi tertentu itu. Maka itu akan membuat offset itu untuk satu alat itu. Anda melakukan siklus penyelidikan itu segera sebelum menjalankan operasi itu.”

Schulte juga menunjukkan bahwa untuk toleransi yang lebih ketat dalam desain mesin tertentu, pengguna harus memasang bola lebih dekat ke area di mana mereka akan memotong, tergantung pada ukuran mesin. “Soraluce telah membangun mesin dengan perjalanan longitudinal lebih dari 60 meter,” tambahnya. Orang dapat dengan mudah membayangkan bahwa pengaruh luar dapat menyebabkan penyimpangan antara posisi aktual dan nominal sejauh itu.

Jabat Tangan Pemesinan/QC

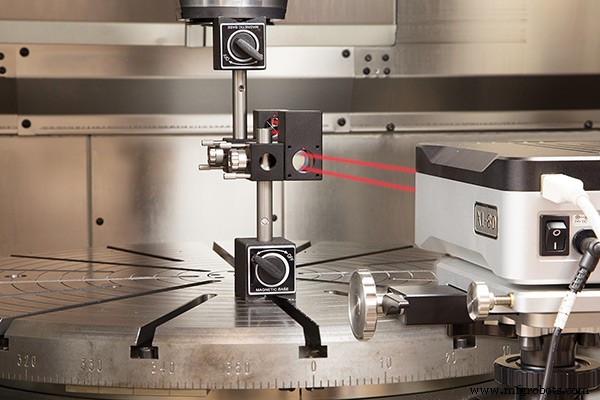

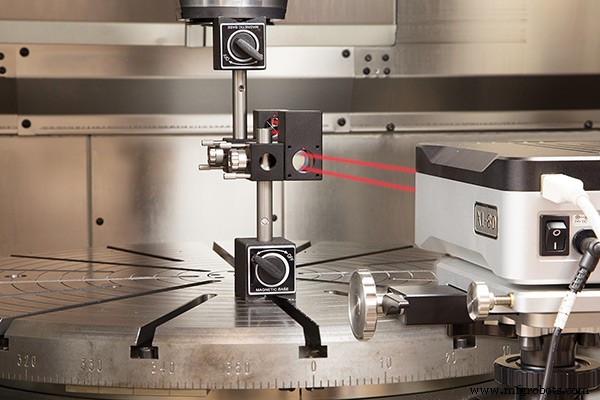

Mengambil "mesin kompensasi" sebagai yang diberikan, operator dapat mempertimbangkan kemungkinan menggunakan probe alat mesin untuk melakukan fungsi QC. Standar ISO 230-13 yang baru akan menentukan persyaratan, dan akan melakukannya dengan mengacu pada ISO 10360, yang merupakan standar untuk CMM. Spesifikasi utama yang digunakan untuk menilai CMM adalah nilai kesalahan maksimum yang diizinkan (MPE). Tes penerimaan akan mengukur tujuh orientasi (empat diagonal tubuh, ditambah masing-masing satu di sepanjang X, Y dan Z) dengan pengukur langkah atau laser yang dikombinasikan dengan bola pengukuran. Untuk lulus tes, deviasi maksimum (E0) tidak boleh lebih besar dari MPE.

Seperti yang dijelaskan Hailer, standar ISO baru mendefinisikan prosedur uji penerimaan dan nilai yang dibutuhkan dengan jelas untuk peralatan mesin, tetapi ini adalah konsep baru untuk pembuat mesin. “Saat ini, tidak ada pembuat peralatan mesin yang mengetahui ukuran MPE mereka. Mereka harus mempelajari prosedur untuk menentukan nilai seperti itu, dan kemudian mencari tahu apa itu. Ini adalah salah satu layanan yang kami berikan kepada OEM.” Setelah pembuat menentukan nilai ini untuk mesin tertentu—dan itu diverifikasi di lokasi, seperti yang Anda lakukan untuk instalasi CMM—pengguna dapat melakukan pemeriksaan suku cadang terakhir pada mesin, tidak pernah meletakkannya di CMM, dan mengirimkan suku cadang kepada pelanggan dengan laporan yang mendokumentasikan keakuratan pengukuran.

Apakah MPE alat mesin dapat diterima atau tidak untuk pengguna akhir adalah pertanyaan lain. Tetapi tampaknya mesin dengan presisi yang lebih tinggi akan memenuhi QC yang memuaskan untuk setidaknya beberapa aplikasi. Itu terutama berlaku untuk bagian yang sangat besar, kata Béat Ries, manajer produk penggilingan untuk Mitsui Seiki. “Anda membayar banyak uang untuk CMM besar, terutama ketika Anda ingin mendapatkan akurasi yang sangat tinggi. Angka-angkanya sangat astronomis. Sepertinya tidak ada yang bisa memberikan solusi ekonomis.”

Masih ada lagi, kata Ries. Mengetahui hanya MPE dari CMM atau peralatan mesin tidak cukup untuk memenuhi standar kedirgantaraan atau otomotif. Itu karena mereka juga "memerlukan nilai ketidakpastian di samping setiap pengukuran atau validasi yang dilakukan pada bagian." Jadi, sementara banyak orang menganggap MPE saja sebagai "keakuratan" mesin, angka tersebut tidak menangkap variasi pengukuran—dan ketidakakuratan tambahan—yang terjadi di dunia nyata. Misalnya, Ries menjelaskan, “fluktuasi suhu di toko akan menghasilkan pengukuran yang berbeda. Jadi jika CMM memiliki MPE 1,9 ditambah L/250 mikron, ketidakpastian yang dihitung mungkin 3 mikron per meter. Jika Anda mengukur lebih dari satu meter, nilai MPE akan menyarankan Anda akurat dalam 5,9 mikron. Tetapi jika Anda menambahkan nilai ketidakpastian, Anda akan melihat bahwa Anda sebenarnya mengukur dalam plus atau minus 8,9 mikron.”

Membagi Mikron

Salah satu toko yang melakukan pengukuran dengan sangat serius adalah Precision Grinding Solutions (PGS) yang bernama tepat di Hamden, Conn. Pemilik Curt Reed menganggap penting bahwa mereka memiliki pemahaman yang kuat tentang QC mereka, untuk memasukkan pengukuran ketidakpastian, karena mereka menggiling bagian-bagian mesin jet yang berputar untuk OEM besar seperti Pratt &Whitney, ditambah pemasok kedirgantaraan Tingkat 1 dan 2. PGS bahkan memiliki kontrak untuk mengkalibrasi pengukur untuk beberapa lokasi Pratt.

PGS memiliki Zeiss PRISMO ultra CMM, yang oleh Reed disebut sebagai mesin "kelas referensi". CMM menawarkan E0 0,5 + L/500 m, dan PGS telah menentukan anggaran ketidakpastian “salah satu cara kuno. Anda mengambil artefak yang diketahui, katakanlah salah satu pengukur Pratt yang kami tangani dalam kalibrasi, dan ukur fitur penting 50 kali atau lebih. Kemudian Anda memeriksa penyebaran data ini, mempertimbangkan faktor-faktor seperti perubahan suhu ruangan, memasukkan semua itu ke dalam rumus lama dan menghasilkan angka ketidakpastian.”

Sekarang PGS menerapkan metode baru untuk menangani ketidakpastian pengukuran dengan lebih baik:Virtual CMM (VCMM). Reed menjelaskan bahwa VCMM adalah modul plugin untuk paket perangkat lunak eksekutif Calypso Zeiss yang "memungkinkan Anda untuk memasukkan kolom lain dalam laporan Anda yang menunjukkan ketidakpastian setiap pengukuran yang Anda ambil." Selain itu, ia juga menangkap semua kesalahan lain yang tidak diperhitungkan oleh kalibrasi laser, tambah Reed.

PGS bekerja dengan AfM untuk menangkap data yang diperlukan untuk upaya ini, yang menurut Reed melampaui pelacakan fluktuasi suhu dan getaran. “Misalnya, ini memperhitungkan apakah Anda menggunakan stylus panjang dengan poros kurus, atau stylus pendek. Seperti apa tanda tangan pembengkokan mesin? Saat Anda mengukur mesin, seperti apa geometri sebenarnya, timbangan, cara panduannya… Seperti apa semua itu?” AfM akan menentukan semua ini dengan melakukan serangkaian pengukuran khusus dengan seperangkat artefak yang menggabungkan berbagai bola dan langkah. Kemudian file kesalahan akan berjalan di latar belakang untuk menentukan ketidakpastian.

Singkatnya, kata Reed, “VCMM adalah cara yang jauh lebih modern, lebih komprehensif untuk memeriksa ketidakpastian untuk keseluruhan sistem dan laboratorium. Itu tidak hanya didasarkan pada satu artefak. Ini memenuhi syarat melalui semua pengukuran yang dilakukan AfM, dan memenuhi seluruh volume pengukuran CMM, bukan hanya satu area lokal tempat Anda menguji pengukur.”

Setelah selesai, Reed berkomentar, laporan baru akan membuat kualitas gambar tampak lebih buruk, “karena melakukan pekerjaan yang lebih baik, fitur demi fitur. Jika Anda mengaktifkan fungsi ini, Anda akan melihat ketidakpastian dari setiap fitur yang dijalankan di setiap program. Jadi jika Anda mengukur sesuatu yang seharusnya 'ke mikron,' dan Anda menambahkan ketidakpastian, mungkin itu 1,15 mikron. Tapi itu memberikan pemeriksaan yang nyata dan jujur tentang ketidakpastian seluruh sistem.”

Sistem Reed sudah sangat baik. PGS memiliki CMM kelas atas dan labnya stabil pada suhu hingga sepertiga derajat F. Namun mereka telah melakukan investasi lain untuk membatasi ketidakpastian:“Kami membeli perangkat lunak AfM dan artefak pengukuran untuk mendapatkan kontrol akurasi mesin yang lebih baik. . Kami juga membeli step edge 700 milimeter yang identik dengan yang digunakan oleh layanan Zeiss. Tujuan kami adalah untuk memahami di mana mesin berada setiap saat.”

PGS tidak lagi hanya mengandalkan kalibrasi tahunan dari OEM, karena mereka hanya mewakili snapshot dalam waktu. Reed mengatakan kunjungan itu menghabiskan banyak uang dan masih membuat orang bertanya-tanya bagaimana kinerja mesin sepanjang tahun. “Jika OEM kembali dalam setahun dan kalibrasi 'seperti yang ditemukan' tidak sesuai spesifikasi, itu membuat setiap produk yang Anda terima dengan mesin dipertanyakan. Kami tidak lagi bersedia mengambil risiko itu. Kami mencoba melakukan pemeriksaan mingguan, atau bahkan harian, untuk CMM kami.”