Pemeriksaan Las untuk Rakitan Kritis Keselamatan

Taruhannya tinggi bagi produsen yang memproduksi suku cadang otomotif. Pengemudi mobil dan penumpang mengandalkan kualitas las untuk bertahan di bawah kondisi yang dirancangnya. Satu kesalahan yang tidak diketahui selama proses fabrikasi dapat membuat bisnis menjadi rentan atau lebih buruk, terutama jika suku cadang tersebut “penting untuk keamanan” perakitan.

Kursi otomotif, misalnya, bersentuhan langsung dengan penumpang; oleh karena itu, las kursi dianggap penting untuk keselamatan. Klasifikasi ini menentukan protokol tertentu sebelum produksi. Meskipun persyaratan OEM berbeda-beda, mereka cenderung konsisten dengan praktik industri dan diimplementasikan dengan sedikit perbedaan tergantung pada suku cadang, pabrik, dan peralatan industri yang digunakan. Berikut adalah elemen dasar dari sebuah protokol:

Protokol Pra-Produksi

- Menyetel Parameter - Menetapkan parameter las dan memverifikasi penerimaannya. Hal ini dapat dilakukan dengan memotong dan mengetsa bagian las untuk memverifikasi penetrasi las (15-20%).

- Proses Pelepasan - Proses yang ditetapkan untuk merilis atau menyetujui produksi setelah hal di atas diverifikasi.

- Pengelolaan Perubahan - Perubahan variabel penting di luar batas tertentu memerlukan validasi ulang melalui pengujian potong dan etsa.

- Jaminan Kualitas - Suku cadang acak dapat dipilih dari produksi untuk dipotong dan digores pada frekuensi yang ditentukan oleh OEM.

Pengelasan robot telah sangat membantu meningkatkan kualitas komponen dengan selalu menempatkan las di lokasi yang sama dengan parameter las terprogram. Kepatuhan terhadap prosedur di atas membantu menghasilkan produk las yang berkualitas. OEM otomotif telah berfokus pada las kritis keselamatan, dan telah menghasilkan peninjauan beberapa elemen utama:

Protokol Produksi

- Keamanan - Pastikan bahwa personel yang memenuhi syarat memiliki akses ke peralatan dan bahwa perubahan tidak dilakukan untuk memengaruhi kualitas secara negatif.

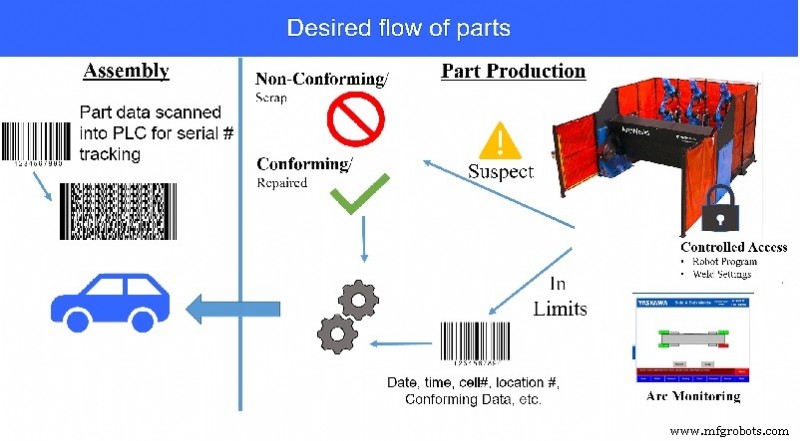

- Pemantauan Busur - Penerapan sistem pemantauan busur dapat membantu memverifikasi proses dalam kendali dan memungkinkan frekuensi pengujian destruktif dikurangi. Pemantauan busur memverifikasi bahwa parameter pengelasan memenuhi batas yang ditetapkan. Pengelasan di luar batas ditandai untuk pemeriksaan lebih lanjut.

- Kemamputelusuran - Lacak perubahan dan hasil las, serta pertahankan kemampuan untuk mencatat tanggal, waktu, dan nomor seri saat terjadi perubahan suku cadang.

Di Yaskawa Motoman, kami meluangkan waktu untuk mempelajari persyaratan manufaktur dan ketertelusuran pelanggan kami. Selama bertahun-tahun, kami telah mengembangkan beberapa perangkat lunak dan peningkatan I/O pada pengontrol kami yang memungkinkan produsen melakukan inspeksi las yang andal dan dapat dilacak.

Fungsi Keamanan

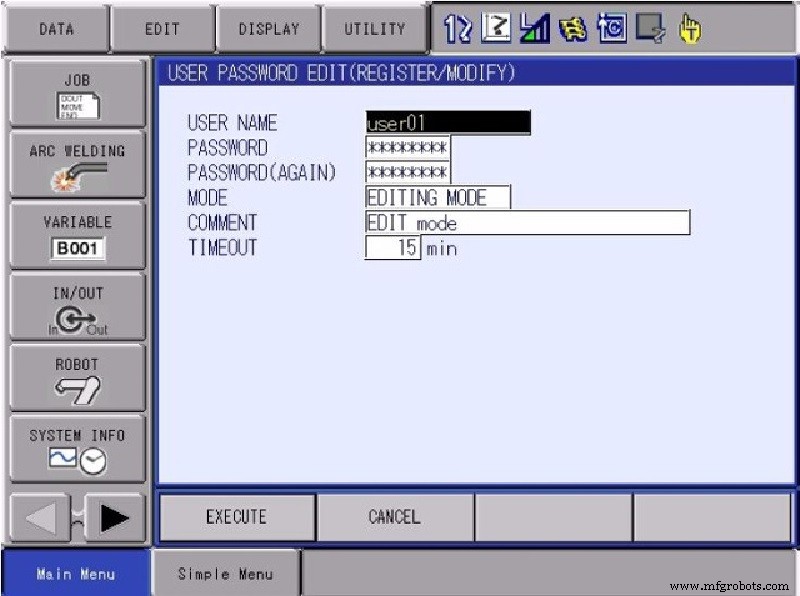

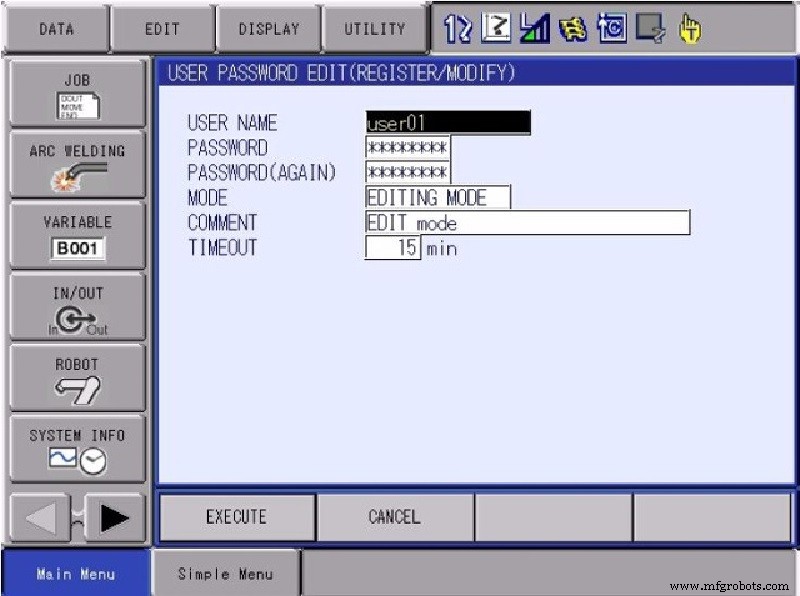

Fungsi Kata Sandi

Sistem keamanan standar dari kata sandi global berbagai tingkat memudahkan beberapa teknisi untuk memelihara beberapa sel robot di dalam pabrik. Namun, kata sandi global berisiko dibagikan di antara personel pabrik, tanpa kendali atas apa yang sedang diubah dan oleh siapa.

Fungsi Kata Sandi dari pengontrol DX Yaskawa membuat database pengguna dengan kata sandi dan izin tingkat keamanan. Pengguna harus login untuk mengoperasikan robot; fungsi logging akan merekam nama pengguna dan perubahan yang dilakukan.

Perangkat lunak telah ditambahkan ke pengontrol DX200 untuk memungkinkan kontrol kata sandi jarak jauh oleh PLC. Insinyur kontrol dapat menerapkan logika untuk menggunakan kontrol berbasis pabrik/sel untuk mengelola pengguna dan info masuk dari jarak jauh berdasarkan lencana karyawan internal atau sistem keamanan mereka.

Tingkat Keamanan

- Tingkat Operasi - Secara default, tingkat dasar ini memungkinkan siapa saja untuk bergerak atau melewati program tetapi tidak mengubah pengaturan titik atau las apa pun.

- Edit Tingkat - Mengizinkan pengguna membuat program dan mengubah setelan las, tetapi tidak mengizinkan akses ke parameter atau data tingkat yang lebih tinggi.

- Mode Pengelolaan - Memberikan akses penuh ke parameter dan fungsi pemeliharaan.

- Tingkat Keamanan - Mengizinkan akses untuk menyiapkan dan mengelola kontrol batas perangkat lunak andal dan logika keselamatan yang diterapkan di pengontrol DX (Unit Keselamatan Fungsional – FSU).

Apa yang diizinkan oleh level ini untuk dilakukan dan diakses oleh pengguna ditentukan oleh sistem. Tingkat akses kontrol manajemen akan bervariasi menurut lokasi pabrik.

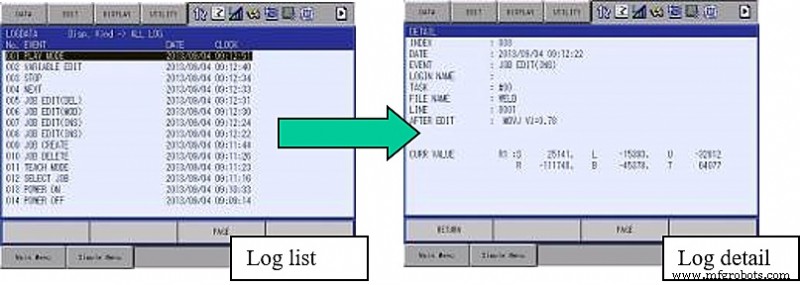

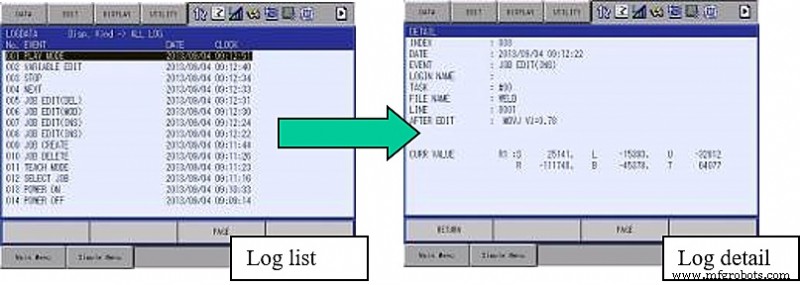

Fungsi Pencatatan

Banyak pengontrol robot yang lebih baru hadir dengan fungsi logging standar yang melacak perubahan yang dilakukan pada sistem berdasarkan tanggal dan waktu. Misalnya, operator shift siang dapat melihat apakah seseorang dari shift malam melakukan perubahan. Robot menyimpan file lokal dari rangkaian perubahan terakhir, sehingga penyimpanan data secara rutin dapat menyimpan catatan riwayat aktivitas pengguna. Robot juga dapat menggunakan Keamanan Kata Sandi, mengharuskan pengguna untuk masuk untuk melakukan perubahan. Nama pengguna juga dicatat saat perubahan dilakukan.

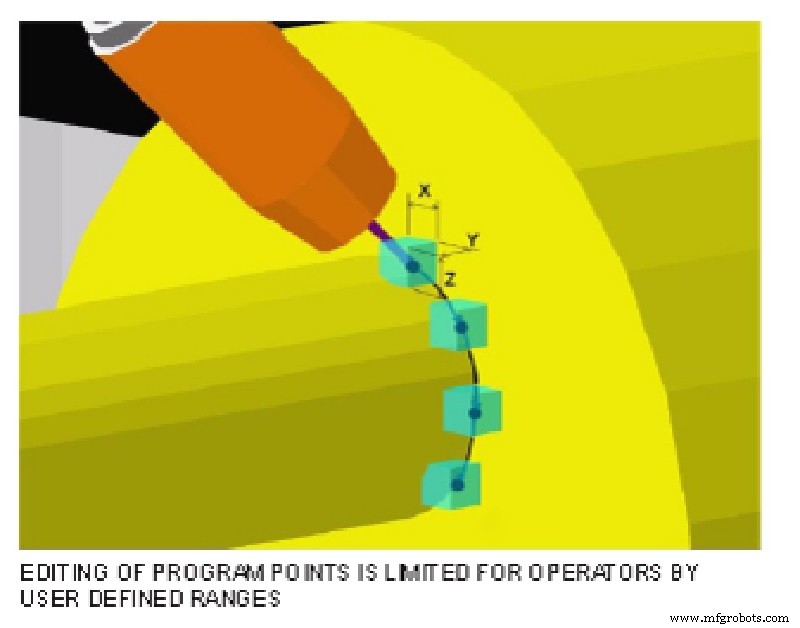

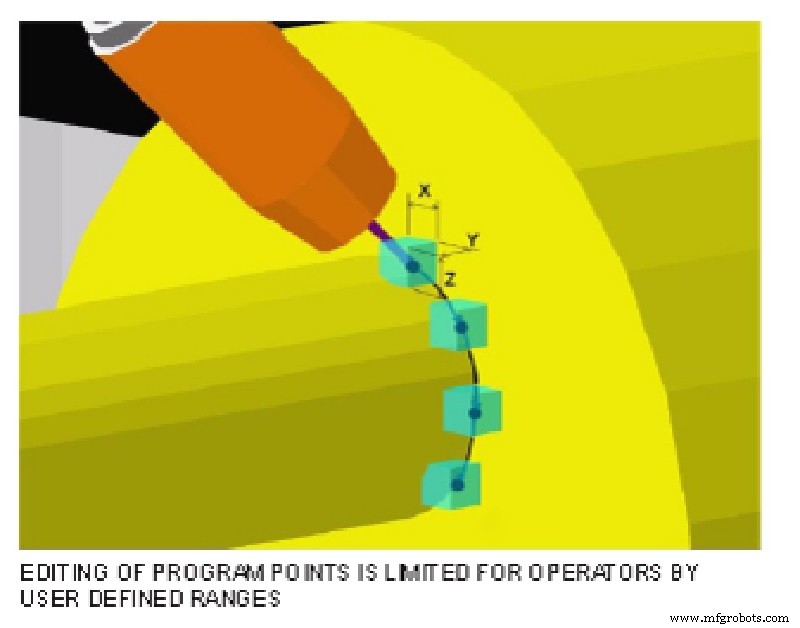

Fungsi Pengeditan Pengajaran Ulang Keselamatan

Tingkat Operasi tidak mengizinkan pengguna untuk mengubah poin program, tetapi beberapa perusahaan akan mengizinkan operator atau teknisi tingkat pertama untuk membuat perubahan kecil untuk variasi bagian. Safety Re-Teach memungkinkan pengguna Tingkat Operasi untuk mengubah poin terprogram dalam rentang 3D yang ditentukan oleh Mode Manajemen. Ini biasanya diatur ke beberapa milimeter, dan seorang manajer dapat membatasi jumlah perubahan sudut obor atau sumbu eksternal. Pengguna Tingkat Operasi tidak dapat mengubah parameter las, jadi variabel las penting tidak diubah. Ini menghindari pengujian destruktif berulang. Safety Re-Teach dapat diaktifkan dengan parameter dalam Mode Manajemen pada pengontrol DX apa pun.

Pemantauan Busur

Sebagai pemasok robot yang mengintegrasikan sistem pengelasan dan membangun sejarah usaha patungan dengan perusahaan las, Yaskawa Motoman memiliki pengalaman yang komprehensif dengan pemantauan busur. Kami telah merancang antarmuka pengelasan untuk mendukung kemampuan pemantauan busur yang mungkin telah diintegrasikan oleh produsen sumber daya.

Fitur terintegrasi Miller Insight Centerpoint™ dan Lincoln Electric Production Monitoring™ dapat diakses dari liontin robot pengajar. WeldCube, dari Fronius, berkomunikasi langsung dengan sumber listrik. Yaskawa dan Fronius bekerja agar hasil monitor dilaporkan dalam bit status tukang las.

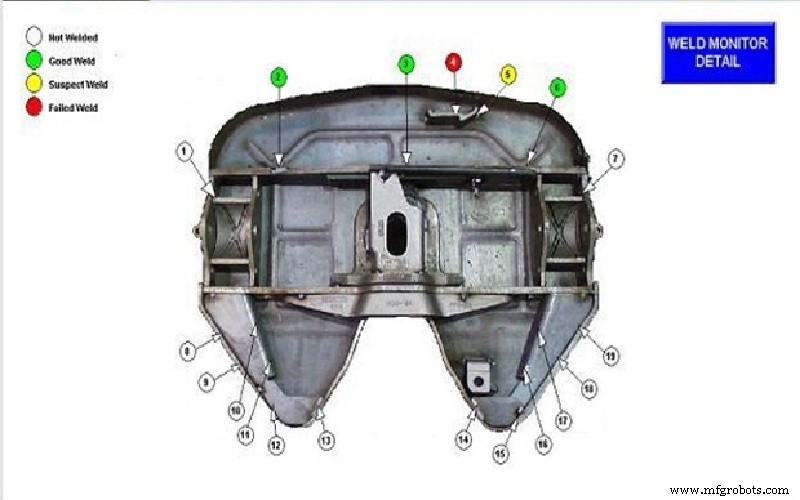

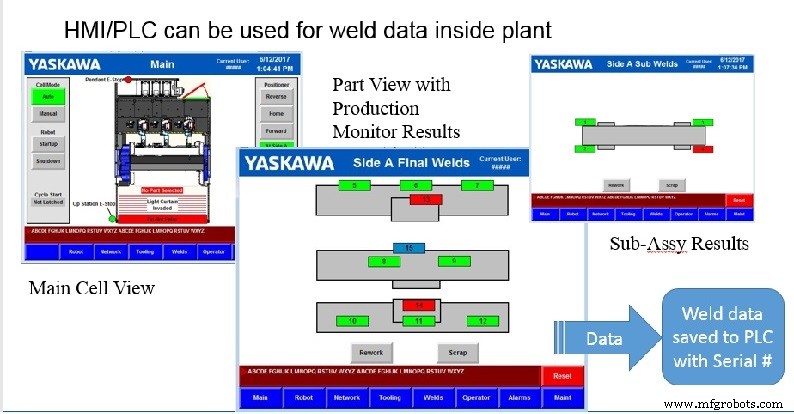

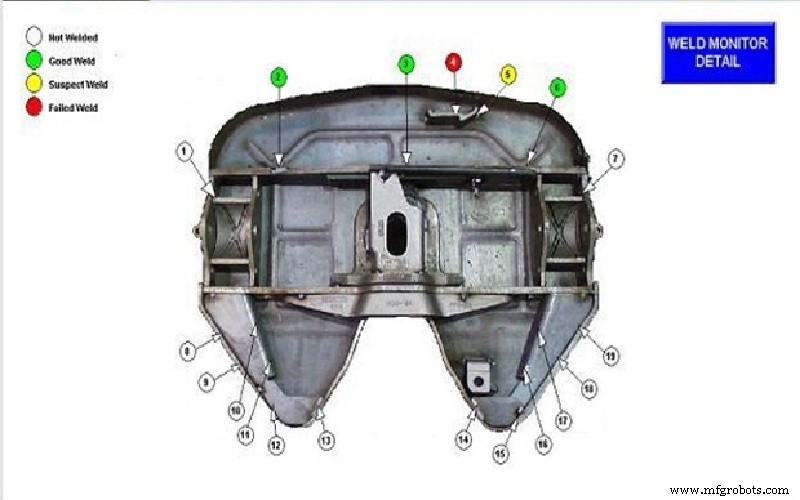

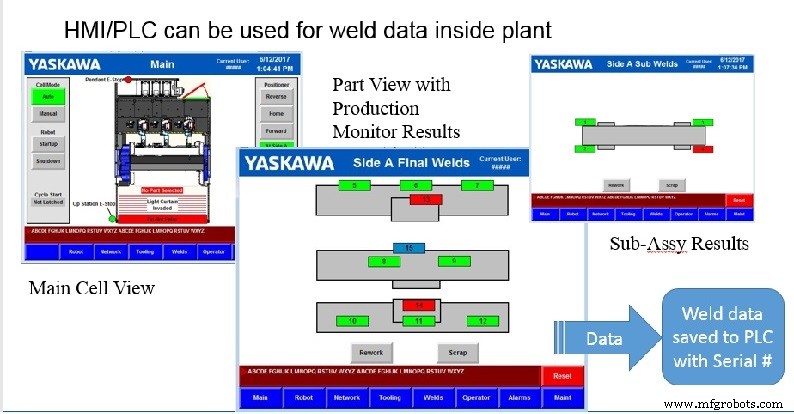

Tantangan untuk memenuhi mandat "keselamatan kritis" juga memerlukan penyajian hasil las yang jelas dari pemantauan busur sumber daya ke dalam format yang berguna. Format terbaik adalah menyorot hasil monitor pada diagram bagian pada sel robot HMI. Dengan begitu, operator stasiun las dapat dengan mudah menemukan penyimpangan dan bereaksi dengan cepat. Operator perlu memeriksa secara visual las yang ditandai sistem, dengan hasil monitor di luar jangkauan, untuk menilai apakah las sesuai atau tidak.

Meskipun pengontrol robot dapat melaporkan status monitor busur secara lokal di HMI, produsen sumber daya juga menawarkan perangkat lunak yang dirancang untuk melaporkan hasil monitor busur dari jarak jauh, melalui komputer pribadi atau perangkat lunak berbasis cloud.

Miller Insight Centerpoint

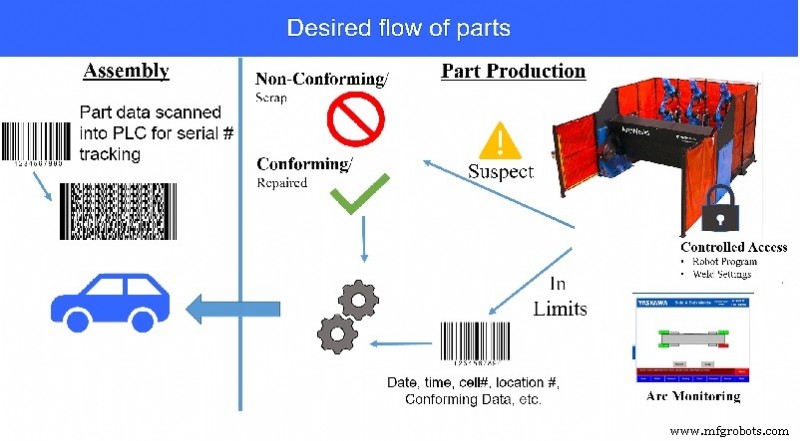

Kemamputelusuran

OEM otomotif tidak hanya meminta pemasok mereka untuk membuat suku cadang yang baik, mereka juga meminta mereka menerapkan sistem kualitas untuk memberikan "kemampuan penelusuran" yang akan menghubungkan hasil las suku cadang dengan nomor serinya. Tujuannya adalah untuk dapat melacak kembali ke titik produksi saat suku cadang diketahui sesuai jika suku cadang yang tidak sesuai terdeteksi.

Untuk membantu pabrikan memenuhi ketertelusuran, data pemantauan busur dari sumber daya pengelasan dan pengontrol robot, ditambah data khusus suku cadang apa pun yang perlu diakses dari jarak jauh dan akhirnya dicatat dalam PLC, harus ditangkap dan dikaitkan dengan nomor seri suku cadang. Cara menyelaraskan mashup data ini – dan kesulitan dalam melakukannya – bergantung pada apa yang dapat diintegrasikan pabrikan secara langsung, tanpa mengorbankan protokol keamanan internal.

Variabel String

Salah satu triknya adalah dengan menggunakan fungsi pembuatan variabel string dari pengontrol robot untuk membuat pengidentifikasi unik sebagai mekanisme pelacakan. Ada campuran variabel yang digunakan untuk menyimpan angka atau bahkan posisi, dan variabel ini berbeda berdasarkan format dan jumlah digit. Variabel string dapat berupa kombinasi karakter atau angka hingga sepanjang 32 karakter. Ini dapat dipanggil untuk menampilkan pesan di liontin atau untuk penggunaan lain.

Dalam hal produksi otomotif, kami telah menggunakan ini untuk memuat informasi nomor seri untuk suku cadang tertentu yang sedang diproduksi. Insinyur kontrol dapat menggunakan komunikasi ethernet untuk "membaca" nilai dari PLC atau pembaca kode batang dan kami dapat meneruskannya ke perangkat lain.

I/O serentak

Yaskawa Motoman menggunakan Concurrent I/O (CIO) untuk melakukan kontrol logika yang dapat diprogram dan mengkomunikasikan data antara robot dan sumber daya. Selain digunakan untuk pengaturan las, juga dapat digunakan untuk melewatkan hasil pemantauan busur antara sumber listrik dan robot. Untuk ketertelusuran, kami telah menggunakannya untuk menggabungkan hasil las untuk setiap lokasi las dan mengirimkannya, dengan nomor seri suku cadang, ke PLC pabrik untuk catatan suku cadang. Kami juga mengambil nomor seri komponen dan mengirimkannya ke stempel pin yang mengukir nomor seri pada komponen yang melewati monitor las.

Baru-baru ini, kami mengirimkan sistem yang akan mengambil data pemeriksaan las dari Lincoln Electric Production Monitor dan mempresentasikannya kepada operator dalam representasi grafis dari bagian tersebut. Ini akan menyorot, dalam warna hijau atau merah, hasil monitor di setiap lokasi las – berdasarkan berada di dalam atau di luar batas. Pemantauan CheckPoint™ (perangkat lunak eksternal) dirancang untuk menyimpan data di Cloud. CIO mengizinkan akses langsung ke hasil Monitor Produksi sehingga dapat disajikan kepada operator saat suku cadang sedang diproduksi.

Penerapan

Penanganan data pemantauan las harus mempertimbangkan kontrol produksi, bersama dengan pencatatan riwayat dan persyaratan ketertelusuran. Data yang diambil sepanjang proses digunakan secara berbeda di seluruh organisasi, dan kebutuhan tersebut harus dipertimbangkan untuk setiap peran di setiap langkah.

Sementara penggunaan data pemantauan las harus memudahkan operator di lantai untuk memverifikasi kualitas suku cadang, data historis dapat digunakan oleh personel pengawas untuk mengelola rencana kualitas dan memecahkan kesulitan. Fitur keamanan membuat hampir tidak mungkin untuk menyimpang dari protokol dan parameter yang ditetapkan, dan pemantauan busur memberikan indikasi grafik secara real-time yang memerlukan pemeriksaan lebih lanjut.

Dengan PLC sebagai tujuan akhir, data las khusus bagian dicatat, disimpan, dan dapat dilacak. Mungkin diperlukan banyak pekerjaan di muka untuk mendapatkan harmonisasi data lengkap; namun, hasilnya adalah pelanggan yang percaya diri dan peningkatan kualitas yang juga dapat membantu mengamankan masa depan operasi Anda.