Pengantar Manufaktur Aditif Busur Kawat [Pembaruan 2020]

Wire Arc Additive Manufacturing (WAAM) adalah salah satu teknologi pencetakan 3D logam yang kurang dikenal, tetapi memiliki potensi besar untuk aplikasi pencetakan 3D skala besar di berbagai industri.

Panduan ini akan berfokus pada cara kerja WAAM, manfaat dan keterbatasannya, serta perusahaan WAAM utama dan aplikasi yang berhasil.

Bagaimana cara kerja Manufaktur Aditif Busur Kawat?

WAAM merupakan variasi dari teknologi Direct Energy Deposition dan menggunakan proses arc welding untuk mencetak 3D bagian logam.

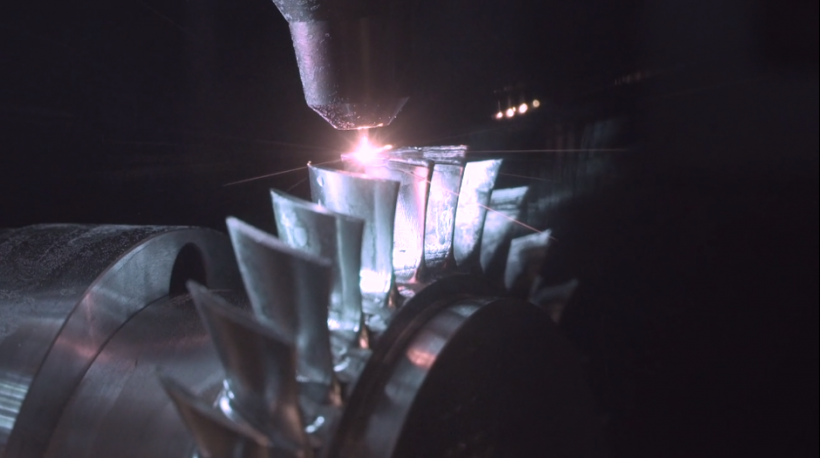

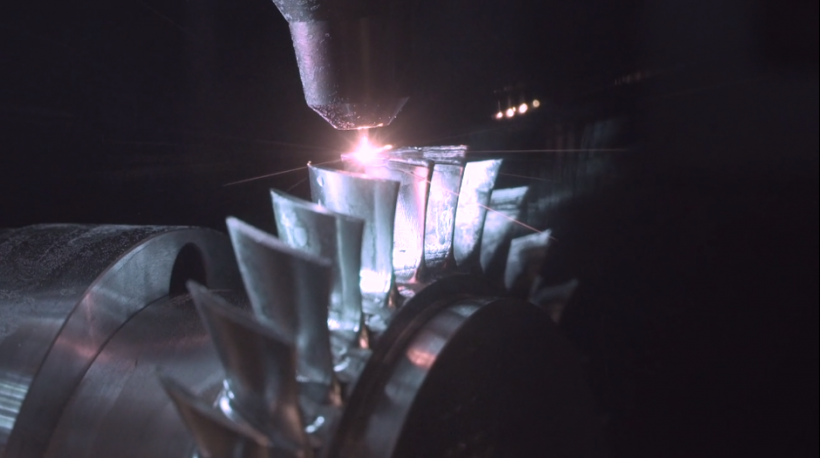

Tidak seperti proses AM serbuk logam pada umumnya, WAAM bekerja dengan cara melelehkan kawat logam menggunakan busur listrik sebagai sumber panasnya.

Proses ini dikendalikan oleh lengan robot dan bentuk dibangun di atas bahan substrat (pelat dasar) yang bagiannya dapat dipotong setelah selesai.

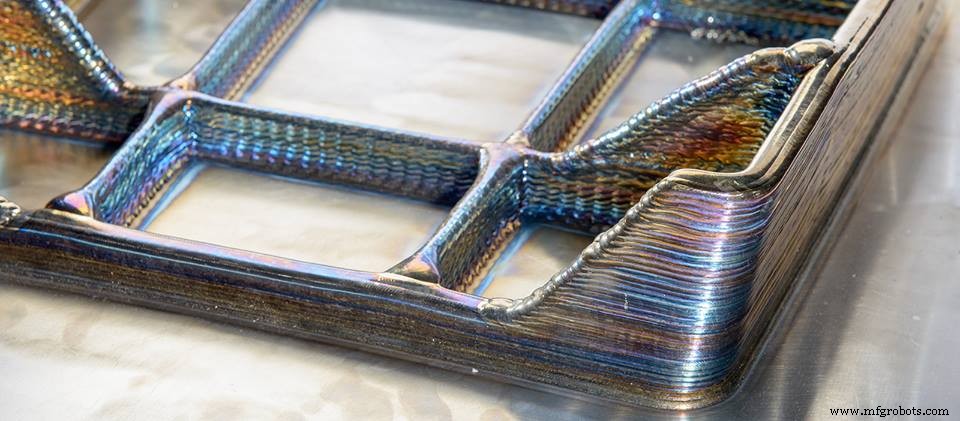

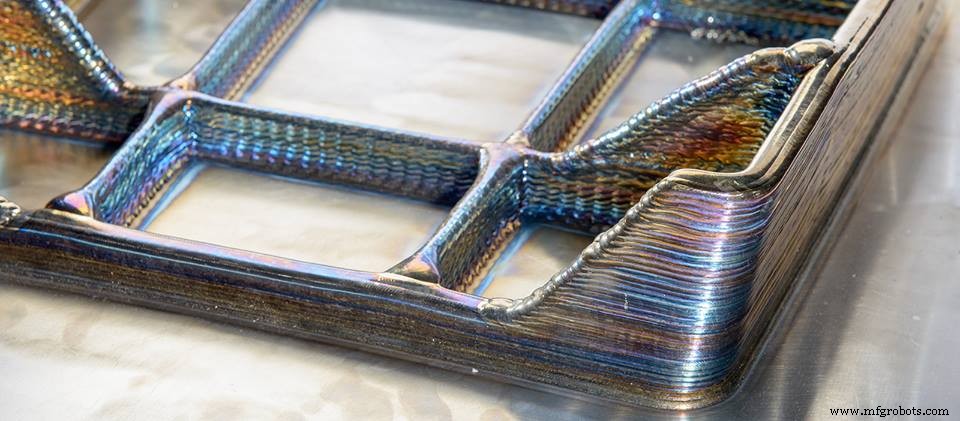

Kawat, ketika dilebur, diekstrusi dalam bentuk manik-manik di atas substrat. Saat manik-manik saling menempel, mereka menciptakan lapisan bahan logam. Proses ini kemudian diulang, lapis demi lapis sampai bagian logam selesai.

Anda dapat melihat proses beraksi di sini:

Materi

WAAM dapat bekerja dengan berbagai macam logam, asalkan dalam bentuk kawat. Daftar ini mencakup baja tahan karat, paduan berbasis nikel, paduan titanium dan paduan aluminium. Semua logam yang dapat dilas juga dapat digunakan dengan WAAM.

Manfaat Pembuatan Aditif Busur Kawat

Kemampuan untuk mencetak 3D bagian logam besar

WAAM sangat cocok untuk pembuatan bagian logam skala besar. Ini berbeda dengan teknologi AM logam Powder Bed Fusion (PBF), yang biasanya menghasilkan komponen definisi tinggi yang lebih kecil.

Tidak seperti mesin PBF AM yang memiliki build envelope terbatas, lengan robot dari mesin WAAM memiliki kebebasan bergerak yang lebih besar, artinya ukuran suatu komponen tidak dibatasi oleh ruang, tetapi hanya oleh jarak yang dapat dicapai oleh lengan robot. Ini memungkinkan produksi bagian yang lebih besar, yang tidak mungkin dilakukan dengan proses PBF.

Proses dan bahan lebih murah

Dalam hal biaya bahan, kawat las yang digunakan dalam proses pencetakan WAAM secara signifikan lebih murah daripada bubuk logam yang digunakan dalam PBF logam.

Hal ini karena teknologi WAAM didasarkan pada pengelasan, yang sudah mapan teknologi manufaktur itu sendiri. Perangkat keras WAAM biasanya mencakup peralatan las siap pakai, yang lebih murah daripada banyak printer 3D logam yang tersedia di pasaran.

Selain itu, kawat biasanya lebih mudah ditangani daripada bubuk, yang memerlukan peralatan pelindung khusus menggunakan.

Suku cadang berkualitas tinggi

Suku cadang yang diproduksi dengan WAAM sangat terkenal karena kepadatannya yang tinggi dan sifat mekanik yang kuat, yang sebanding dengan suku cadang yang diproduksi dengan metode manufaktur tradisional.

Karena bahan baku kawat adalah 100 persen bahan masukan padat, ada porositas yang dapat diabaikan yang diinduksi dalam proses fabrikasi, yang mengarah ke bagian akhir yang sangat padat.

Cocok untuk operasi perbaikan

WAAM juga merupakan pilihan yang baik untuk operasi perbaikan dan pemeliharaan untuk komponen tertentu seperti bilah turbin, serta juga cetakan dan cetakan.

Fitur yang aus atau bagian yang rusak dapat diperbaiki dengan WAAM dengan menyimpan material baru di permukaannya. Hal ini dapat menghasilkan penghematan biaya yang signifikan karena menghilangkan kebutuhan untuk memproduksi suku cadang baru dari awal.

Keterbatasan WAAM

Tegangan dan distorsi sisa

Salah satu tantangan yang terkait dengan WAAM adalah manajemen panas.

Proses pencetakan melibatkan suhu tinggi, menyebabkan penumpukan tegangan sisa – masalah yang biasa dihadapi pencetakan 3D logam. Karena tegangan sisa seringkali dapat menyebabkan deformasi pada suatu komponen, pendinginan harus diperhitungkan dalam proses.

Beberapa material memerlukan pelindung

Saat menggunakan bahan tertentu, seperti titanium, pelindung diperlukan untuk menciptakan atmosfer inert untuk memastikan kondisi bangunan yang tepat.

Ini berarti proses harus dilakukan di kamar gas inert. Namun, ruang gas inert membatasi ukuran bagian yang dapat diproduksi dengan teknologi ini dan memasang ruang seperti itu akan meningkatkan biaya peralatan.

Resolusi rendah

WAAM biasanya menghasilkan bagian-bagian yang hampir berbentuk jaring dengan permukaan akhir yang buruk. Oleh karena itu, permukaan suatu bagian perlu diselesaikan melalui pemesinan.

Pemutar WAAM utama dan aplikasi teknologi

WAAM3D

Pada tahun 2020, pasar WAAM tetap kecil, dengan segelintir perusahaan yang secara aktif mengembangkan teknologi pencetakan 3D logam ini.

WAAM3D mungkin adalah salah satu nama yang kurang dikenal di bidang ini, tetapi perusahaan telah melakukan banyak penelitian sebelum membawa teknologinya ke pasar.

WAAM3D didirikan pada tahun 2018 untuk mengkomersialkan kekayaan intelektual Cranfield University di bidang WAAM.

Menurut perusahaan, kurangnya rantai pasokan – yaitu perangkat lunak, perangkat keras yang dirancang WAAM, bahan mentah, pelatihan dan layanan – telah menghambat adopsi proses WAAM yang layak untuk industri, meskipun keuntungan bisnisnya telah terbukti .

Perusahaan bertujuan untuk menciptakan rantai pasokan seperti itu dan mempromosikan penggunaan WAAM di seluruh industri kedirgantaraan &pertahanan, minyak &gas, energi dan nuklir.

Sejauh ini, WAAM3D telah berhasil mempublikasikan beberapa aplikasi teknologinya.

Satu adalah rangka belakang untuk pesawat tempur Eurofighter Typhoon BAE Systems. Bagian titanium, yang berukuran 2,5 mx 1,5 m di bidang bidang, mendukung mesin Eurojet EJ200 ganda yang mampu menghasilkan daya dorong kering sebesar 60 kN (13.500 lbf).

Bagian titanium lainnya, tekanan sepanjang 1 m kapal, telah diproduksi untuk Thales Alenia Space. Dengan menggunakan WAAM untuk memproduksi komponen ini, tim menghemat lebih dari 200 kg material per item, dan mampu menggabungkan dua bagian kapal menjadi satu.

Selain itu, produksi bagian tersebut dilaporkan memakan waktu beberapa hari – pengurangan waktu tunggu yang signifikan, karena suku cadang biasanya membutuhkan waktu beberapa bulan untuk diproduksi.

Awal tahun ini, WAAM3D menyelesaikan putaran pendanaan Seri A pertamanya yang akan membawa perusahaan lebih jauh ke mengkomersilkan teknologi WAAM.

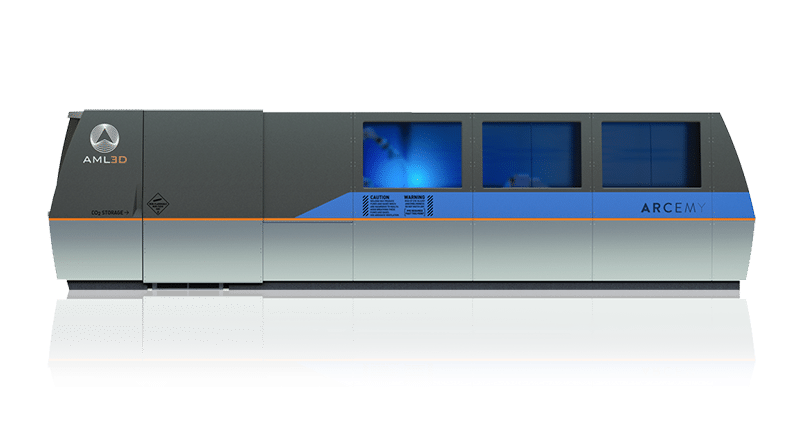

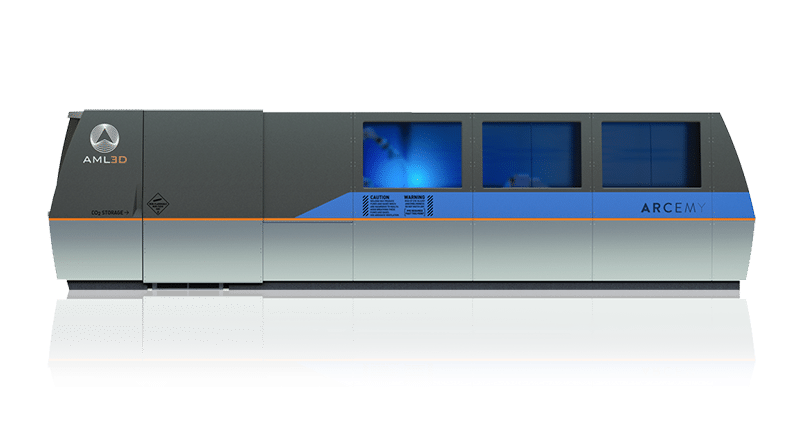

AML3D

Cranfield University menginspirasi pendirian perusahaan lain:AML3D. Managing Director AML3D, Andrew Sales, belajar di Cranfield dan, terpesona oleh potensi teknologi, mendirikan biro layanan WAAM di Australia pada tahun 2014.

Pada tahun 2019, perusahaan mendapatkan sertifikasi dari badan akreditasi industri pelayaran global, Daftar Lloyd. Dengan sertifikasi yang ada, AML3D mengirimkan bagian pertamanya ke pelanggan kelautan:satu set cincin aus baja tahan karat martensit.

Bagian-bagiannya ditempa secara tradisional dan memerlukan langkah pasca-pemrosesan perlakuan panas tambahan. Proses ini meningkatkan total lead time hingga enam sampai delapan minggu. Barang-barang dengan waktu tunggu yang lama seperti itu harus disimpan dalam inventaris fisik atau diganti sebelum waktunya.

Dengan menggunakan WAAM, AML3D dapat memproduksi cincin dengan biaya yang sama, sekaligus mengurangi lead time menjadi hanya beberapa hari. Ini adalah peningkatan penting untuk kapal yang tinggal di dermaga untuk waktu yang terbatas.

Untuk lebih meningkatkan kapabilitasnya, perusahaan kini berencana meluncurkan fasilitas produksi di Singapura dalam waktu dekat. Hal ini didorong oleh permintaan dari hub laut Singapura, karena lokasinya merupakan hub strategis untuk rute pelayaran komersial.

Ramlab

Serupa dengan itu, Additive Manufacturing Fieldlab (RAMLAB) Pelabuhan Rotterdam menggunakan WAAM untuk mempercepat produksi komponen laut. Perusahaan membuat percikan pada tahun 2017 dengan mencetak 3D prototipe skala penuh dari baling-baling kapal kelas pertama yang disetujui di dunia.

WAAMpeller menggunakan 298 lapis paduan nikel aluminium perunggu dan berat 400 kg. Bagian tersebut diselesaikan dalam tujuh bulan — menunjukkan potensi WAAM untuk mengoptimalkan produksi komponen kapal di masa depan.

Pada tahun 2018, Ramlab, bekerja sama dengan Huisman Equipment, memulai proyek lain untuk mencetak 3D di lepas pantai yang besar kait derek, beratnya mendekati 1000 kg. Huisman Equipment mengambil proyek ini lebih jauh dan dicetak 3D, bersertifikat dan memasang kait WAAM 36.000 kg, yang dirancang khusus untuk digunakan dalam operasi pengangkatan lepas pantai.

MX3D

Salah satu aplikasi pertama yang membuka teknologi WAAM ke dunia adalah jembatan baja cetak 3D, yang dikembangkan oleh perusahaan rintisan Belanda, MX3D.

Proyek jembatan yang dimulai pada tahun 2018 ini membutuhkan waktu lebih dari satu tahun untuk diselesaikan, namun menjadi ajang pamer potensi pencetakan 3D logam skala besar.

Baru-baru ini, tim MX3D menggunakan teknologinya untuk mencetak 3D bingkai sepeda aluminium. Bingkai yang tampak futuristik dirancang dengan bantuan perangkat lunak desain generatif dan dicetak 3D dalam dua bagian dalam waktu kurang dari 24 jam, menampilkan kecepatan pencetakan tinggi dari teknologi WAAM MX3D. MX3D juga mengembangkan 'smart fixture set-up', yang kabarnya akan memungkinkan frame WAAM kustom untuk dipersiapkan dengan mudah untuk dikendarai.

Gefertec

Pemain lain di arena WAAM adalah perusahaan Jerman, Gefertec. Pada tahun 2017, meluncurkan teknologi manufaktur 3DMP®, yang merupakan bagian dari seri mesin GTarc AM Gefertec.

Sistem terbesar memiliki sistem 3-sumbu untuk produksi suku cadang hingga 3 m3 dengan maksimum massa 3000kg.

Yang menarik dari mesin Gefertec adalah dapat diintegrasikan dengan sistem milling. Ini berarti ada kemungkinan untuk membuat sistem hybrid, di mana teknologi 3DMP® digunakan untuk membuat bagian, yang kemudian segera diselesaikan dengan pemesinan.

Salah satu contoh penggunaan teknologi Gefertec melibatkan pencetakan 3D penutup bantalan roda logam untuk lokomotif. Model lokomotif ini mulai digunakan pada tahun 1960-an dan 1970-an, yang berarti sulit untuk mendapatkan suku cadang, yang seringkali tidak lagi tersedia.

Akibatnya, pengiriman komponen secara tradisional akan memakan waktu hingga sembilan bulan, dan selama itu lokomotif akan berhenti beroperasi, yang menyebabkan biaya tinggi.

Gefertec's Printer 3D digunakan untuk memproduksi suku cadang ini, dan proyek, dari desain awal hingga rekayasa balik dan produksi, selesai dalam waktu dua bulan. Meskipun ini adalah produksi benda kerja pertama kali, dengan proses yang sudah mapan, waktu tunggu dapat dikurangi lebih jauh, berpotensi menjadi hanya beberapa minggu.

WAAM – opsi yang layak untuk pembuatan aditif logam skala besar

Dengan teknologi yang relatif baru seperti WAAM, dibutuhkan waktu untuk mengembangkan aplikasi dan manfaatnya dapat dirasakan di seluruh industri. Namun, kami melihat permintaan untuk komponen cetak 3D logam besar tumbuh, menunjukkan bahwa adopsi WAAM akan dipercepat.

Pada akhirnya, jelas bahwa WAAM mengubah cara produksi suku cadang logam besar, memberi perusahaan pilihan metode produksi yang lebih cepat dan lebih hemat biaya.