7 Desain Kompleks Dicapai Dengan Pencetakan 3D

Dengan memanfaatkan fleksibilitas desain yang diberikan oleh pencetakan 3D, para insinyur dapat mewujudkan ide-ide yang paling menantang sekalipun.

Pencetakan 3D adalah teknologi yang dapat menghasilkan bentuk dan fitur yang tidak dapat dicapai dengan metode manufaktur konvensional. Untuk menunjukkan kekuatan teknologi, kami mengeksplorasi 7 contoh desain mengesankan yang dicapai hanya dengan pencetakan 3D.

1. Kaliper rem titanium cetak 3D dari Bugatti

Aplikasi:Otomotif

Manfaat:Ringan, kekuatan lebih besar

Pabrik mobil Prancis, Bugatti, memanfaatkan kebebasan desain pencetakan 3D untuk supercar Chiron terbarunya, memproduksi apa yang dikatakan sebagai kaliper rem paling kuat di dunia — cetakan 3D dalam titanium.

Sementara kaliper rem berfungsi seperti kaliper biasa, kombinasi pencetakan 3D dan titanium berarti kaliper rem jauh lebih kuat dan kira-kira 40% lebih ringan daripada bagian aluminium yang digunakan saat ini.

Menggunakan proses pencetakan 3D logam yang disebut Selective Laser Melting, tim Bugatti dapat bereksperimen dengan berbagai geometri dan ketebalan dinding yang tidak dapat dicapai dengan teknik manufaktur tradisional.

Hasilnya:kaliper rem berbentuk rumit dengan ketebalan dinding antara 1 mm dan 4 mm.

Akhir 2018 Bugatti berhasil menguji kaliper pada beban tinggi, dan perusahaan sekarang sedang mempersiapkan untuk mengambil komponen ke dalam produksi.

Namun, Bugatti bukan satu-satunya perusahaan yang merevolusi desain kaliper rem. Perusahaan teknologi otomotif Inggris, Carbon Performance, juga menggunakan pencetakan 3D untuk 'menghasilkan desain berkelanjutan' untuk suku cadang otomotif cetak 3D, termasuk kaliper.

Untuk mencapai hal ini, Carbon Performance menggunakan platform perangkat lunak baru yang didukung AI. Platform ini membantu merancang komponen yang dapat, misalnya, meningkatkan efisiensi bahan bakar mobil.

Menggunakan perangkat lunak desain dan pencetakan 3D, Carbon Performance mampu menghasilkan kaliper rem yang lebih kokoh dan ramah lingkungan berkat bobotnya yang lebih ringan. Mampu membuat bagian logam ringan dengan pencetakan 3D berarti lebih sedikit bahan yang dibutuhkan dan proses produksi menimbulkan lebih sedikit limbah bahan dibandingkan dengan manufaktur subtraktif.

Membuat desain yang ringan adalah salah satu manfaat utama pencetakan 3D. Seiring tren menuju kendaraan listrik dan kendaraan yang lebih efisien terus berkembang, kita akan melihat lebih banyak pembuat mobil menjelajahi pencetakan 3D dalam upaya mereka untuk menciptakan komponen mobil yang berperforma lebih baik dan ringan.

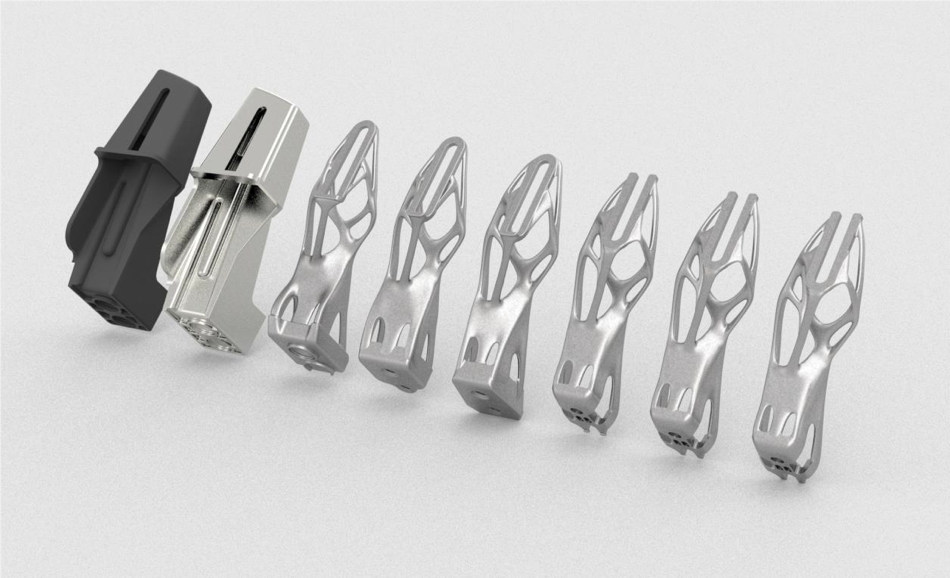

2. Braket kursi yang dirancang secara generatif dari General Motor

Aplikasi:Otomotif

Manfaat:Penghematan berat badan yang signifikan

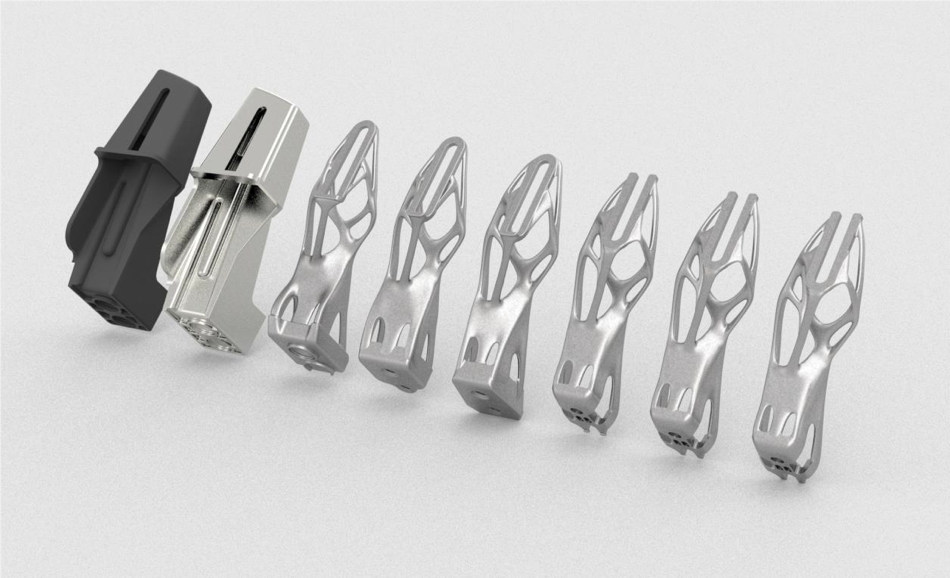

General Motors (GM) baru-baru ini membuat versi cetak 3D dari braket kursi yang ada menggunakan alat desain generatif.

Perangkat lunak desain generatif menggunakan algoritme canggih untuk menghasilkan banyak desain secara otomatis varian berdasarkan parameter tertentu seperti berat, bahan, ukuran, kekuatan dan metode manufaktur. Desain berikutnya menampilkan bentuk organik yang kompleks yang seringkali hanya dapat dihidupkan dengan bantuan pencetakan 3D.

Inilah yang terjadi dengan braket kursi GM. Menggunakan perangkat lunak desain generatif Fusion 360 Autodesk, 150 iterasi desain diproduksi. GM kemudian memilih desain yang menawarkan trade-off terbaik antara bobot, performa, dan kemampuan manufaktur.

Desain akhir hampir tidak menyerupai braket aslinya. Dicetak 3D dalam logam, braket kursi baru 40% lebih ringan dan 20% lebih kuat dari aslinya. Ini juga telah diproduksi sebagai satu komponen, tidak seperti bagian asli yang harus dirakit dari 8 bagian yang terpisah.

Kemampuan pencetakan 3D untuk membuat bagian-bagian yang kompleks dengan lebih cepat dan dengan lebih fleksibel menjadikan teknologi ini sebagai pilihan alami untuk memproduksi komponen yang didesain ulang. Manfaat yang ditunjukkan dalam contoh ini adalah konsolidasi bagian — kemampuan untuk mencetak beberapa bagian sebagai satu komponen, sehingga mengurangi waktu dan biaya perakitan.

Meskipun braket kursi GM tetap menjadi bukti konsep, perusahaan melihat potensi besar dalam menggabungkan perangkat lunak pencetakan 3D dan desain generatif. Kedua teknologi tersebut tentunya akan memainkan peran kunci di masa depan manufaktur kendaraan dengan memfasilitasi desain dan pengembangan produk yang lebih cepat, serta produksi suku cadang otomotif yang kompleks.

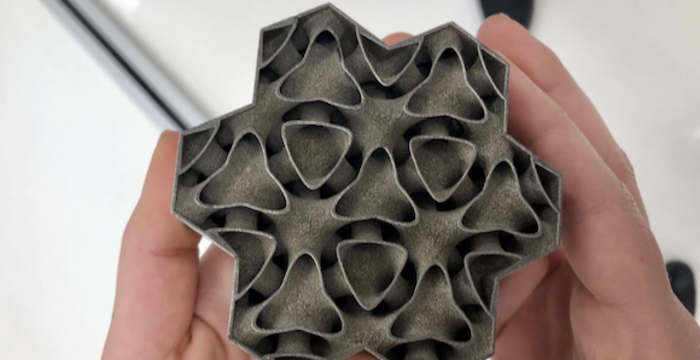

3. Implan pinggul Altair yang dioptimalkan secara topologi

Aplikasi:Medis

Manfaat:Pengoptimalan material

Optimasi topologi adalah teknik desain generatif yang memungkinkan desainer untuk menerapkan algoritma canggih untuk mengoptimalkan geometri bagian. Dengan menggunakan teknologi tersebut, distribusi material suatu suku cadang dapat dioptimalkan untuk menghilangkan material yang tidak perlu dari desain.

Salah satu perusahaan yang memanfaatkan optimasi topologi adalah perusahaan IT, Altair, yang menggabungkan pencetakan 3D dengan optimasi topologi untuk membuat implan batang pinggul yang lebih baik.

Pencetakan 3D menawarkan berbagai manfaat untuk implan pinggul, termasuk kemampuan untuk menyesuaikan implan untuk beban spesifik yang harus ditanggungnya. Perangkat lunak pengoptimalan topologi memfasilitasi hal ini dengan memungkinkan para insinyur untuk mempertimbangkan berbagai kasus beban yang mungkin dilihat implan pinggul selama siklus hidupnya.

Dengan memasukkan parameter seperti kasus beban dan batasan desain, perangkat lunak mengoptimalkan distribusi material dalam volume material yang ditentukan. Proses ini menghasilkan desain yang menunjukkan di mana material dapat dilepas untuk membuat implan pinggul berperforma terbaik.

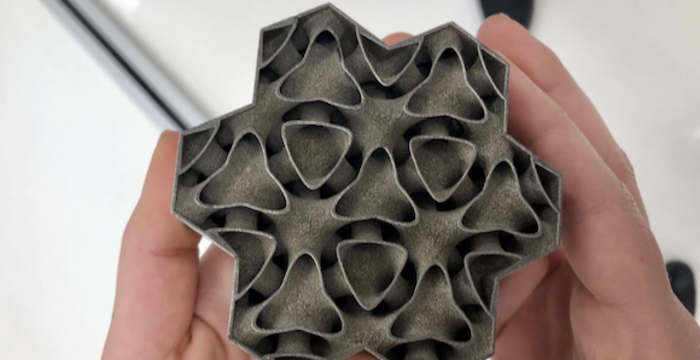

Tim Altair menggunakan pendekatan ini untuk menentukan area padat dan semi-padat dari implan sebelum mengisi wilayah semi-padat dengan struktur kisi untuk membuat implan lebih ringan.

Dibandingkan dengan tulang paha utuh atau tulang paha dengan implan yang tersedia, tim menemukan bahwa desain baru membantu meningkatkan batas daya tahan hingga sekitar 10 juta siklus. Ini berarti bahwa implan pinggul dapat menahan lari dari Los Angeles ke New York dan kembali - dua kali.

Desain baru juga membantu mengurangi perlindungan stres hingga 57%. Perlindungan stres mengacu pada pengurangan kepadatan tulang yang disebabkan oleh penempatan implan titanium di dalam pasien, dan pada akhirnya dapat menyebabkan patah tulang dan dislokasi. Untuk alasan ini, merancang implan sedekat mungkin dengan jaringan tulang asli adalah kunci untuk mengurangi pelindung stres dan menghilangkan efek yang tidak diinginkan ini.

Menggunakan pencetakan 3D sebagai teknologi manufaktur adalah satu-satunya cara untuk menghidupkan desain seperti itu. Tidak hanya memungkinkan bentuk kompleks seperti kisi, tetapi juga dapat menghasilkannya dengan lebih hemat biaya daripada metode konvensional.

Mulai hari ini, implan cetak 3D yang dioptimalkan secara topologi baru mulai diterapkan di kehidupan nyata. Perlu beberapa waktu bagi regulator layanan kesehatan untuk mengembangkan metode standarisasi baru untuk desain implan baru ini. Namun, melihat ke masa depan, jelas bahwa pencetakan 3D akan menjadi teknologi utama untuk membuat implan pinggul yang lebih pas, tahan lama, dan berkinerja lebih tinggi untuk pasien tertentu.

4. Jembatan penyeberangan MX3D yang dicetak 3D

Aplikasi:Konstruksi

Manfaat:Desain inovatif

Diresmikan pada Pekan Desain Belanda pada tahun 2018, jembatan penyeberangan baja tahan karat MX3D yang dicetak 3D adalah salah satu proyek desain paling menarik di ruang pencetakan 3D.

Dengan memasang mesin las ke lengan robot, tim MX3D mampu mencetak 3D jembatan sepanjang 12 meter, menghasilkan tampilan dan bentuk yang unik. Misalnya, desain jembatannya organik dan seperti kain, dengan banyak lekukan dan fitur rumit. Permukaan jembatan dibiarkan tidak rata, meninggalkan lapisan baja yang diendapkan terlihat yang memberikan jembatan hasil akhir yang kasar dan tidak biasa.

Menariknya, pencetakan 3D bukan satu-satunya teknologi mutakhir yang digunakan untuk proyek ini. Untuk memastikan keselamatan dan kinerja jembatan yang dioptimalkan, struktur baja cetak 3D dilengkapi dengan jaringan sensor untuk memantau keadaan jembatan, merekam jumlah orang yang berjalan melintasinya, dan melakukan pengukuran hal-hal seperti dispersi berat dan kualitas udara.

Seluruh proyek memakan waktu hampir empat tahun untuk dilaksanakan dan sekarang jembatan yang telah selesai akan dipasang di Amsterdam akhir tahun ini.

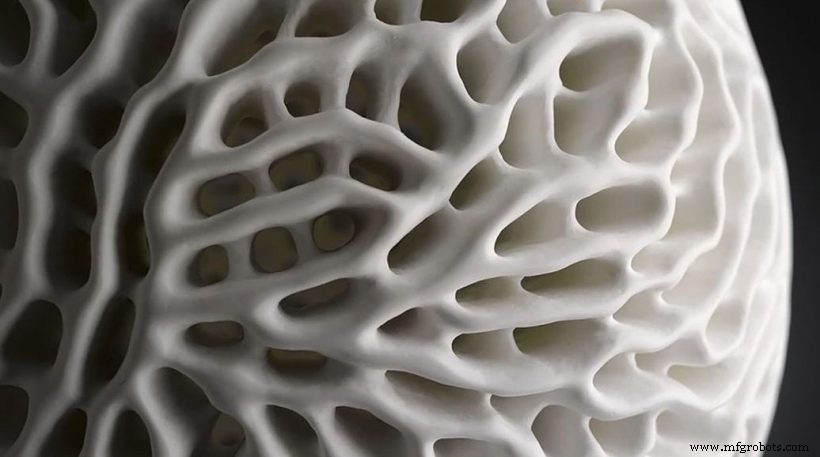

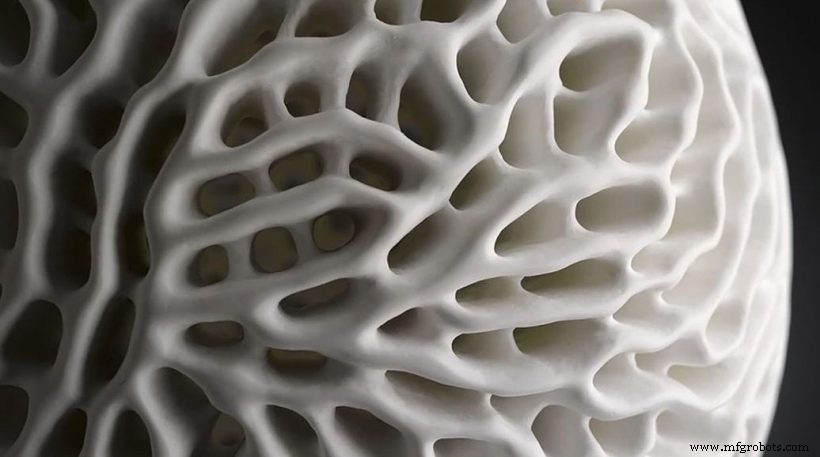

5. GE Research mengembangkan penukar panas yang terinspirasi dari bio

Aplikasi:Energi

Manfaat:Peningkatan performa

GE Research sedang mengembangkan penukar panas rendah emisi ultra-efisien untuk peralatan pembangkit listrik seperti turbin gas. Anehnya, untuk mencapai ini, tim datang dengan desain inovatif yang terinspirasi oleh paru-paru manusia.

Paru-paru manusia adalah salah satu penukar panas yang paling efisien dan kompak. Organ melakukan fungsi pertukaran panas dengan jaringan kapiler, yang membagi aliran darah menjadi aliran kecil. Jaringan ini menghangatkan udara dingin yang kita hirup, sekaligus mengatur suhu tubuh.

Penukar panas GE bekerja dengan cara yang sama, tetapi pada suhu dan tekanan yang jauh lebih tinggi. Komponen ini memiliki jaringan saluran bercabang tiga, yang mengambil udara panas yang keluar dari turbin gas. Jaringan ini terjalin dengan jaringan saluran lain yang diisi dengan fluida kerja yang lebih dingin yang mengalir ke arah yang berlawanan. Udara panas dan fluida dingin tidak bercampur satu sama lain, namun kedekatannya memungkinkan udara panas didinginkan, meningkatkan efisiensi termal turbin gas.

Yang terpenting, pencetakan 3D adalah satu-satunya teknologi yang mampu menghasilkan desain yang begitu rumit.

Setelah proses pengembangan selesai, GE akan dapat mencetak penukar panas 3D yang dapat beroperasi secara hemat biaya pada 250 °C (450 °F) derajat lebih tinggi daripada penukar panas saat ini. Dengan suhu operasi yang meningkat secara signifikan, komponen cetak 3D mewakili generasi baru penukar panas berperforma tinggi.

6. Braket atap ringan BMW

Aplikasi:Otomotif

Manfaat:Penghematan berat badan

Pada tahun 2018, BMW merilis mobil ikonik i8 Roadster, menampilkan braket atap logam cetak 3D pemenang penghargaan.

Bracket atap, komponen kecil yang membantu melipat dan membuka bagian atas mobil, diperlukan desain baru untuk memaksimalkan kinerja mekanisme pelipatan atap. Untuk mencapai tujuan ini, para insinyur di BMW beralih ke perangkat lunak pengoptimalan topologi.

Dengan menggunakan perangkat lunak ini, para insinyur dapat memasukkan parameter seperti berat, ukuran komponen, dan beban yang akan dibawa. Perangkat lunak kemudian menghasilkan desain yang mengoptimalkan distribusi material bagian tersebut.

Desain yang dicapai oleh tim engineering tidak mungkin bisa dibuat. Tim menemukan bahwa satu-satunya cara untuk membuat desain ini mungkin adalah melalui pencetakan 3D logam.

Berkat teknologi Selective Laser Melting (SLM), para insinyur menciptakan braket atap logam yang 10 kali lebih kaku dan 44% lebih ringan dari alternatif konvensional.

Bagian yang sekarang diproduksi dalam seri kecil, menunjukkan potensi ringan yang besar untuk desain kendaraan bila dikombinasikan dengan kekuatan teknik optimasi topologi.

7. KW Micro Power dan VELO3D berkolaborasi untuk berinovasi pada komponen mikroturbin

Aplikasi:Energi

Manfaat:Fitur internal yang kompleks

Selama beberapa tahun, perusahaan teknik, KW Micro Power, telah mengerjakan desain generator mikroturbin tetapi menghadapi tantangan dengan membawa desain ini ke produksi. Tantangan utama terletak pada produksi salah satu komponen perangkat.

Komponen yang dimaksud adalah cakram titanium yang menampilkan saluran internal kompleks yang membantu mengelola gas buang dengan lebih efisien. Saat dicetak 3D dalam logam, komponen ini memerlukan struktur pendukung untuk mencegah terkulai atau melengkung selama proses pencetakan.

Namun, kerumitan fitur internal komponen membuat penopang tidak dapat dilepas setelah produksi.

Untuk mengatasi tantangan ini, perusahaan bekerja sama dengan VELO3D, produsen printer 3D yang telah mengembangkan teknologi pencetakan 3D logam miliknya, Intelligent Fusion. Teknologi ini memungkinkan printer 3D Sapphire VELO3D untuk mencetak komponen dengan struktur penopang minimal dan mengurangi tegangan sisa, yang sering menjadi penyebab lengkungan.

Hal ini dicapai berkat recoater non-kontak yang dipatenkan, yang digunakan untuk menghasilkan lapisan bubuk baru untuk dilebur dan dilebur dengan laser. Dalam pencetakan 3D logam berbasis bubuk, ketika bubuk diletakkan di atas lapisan lain, pelapis ulang dapat melepaskan bagian tersebut jika tidak dipasang pada pelat pembuatan.

Dalam Sistem Safir VELO3D, bilah pelapis ulang tidak bersentuhan dengan lapisan bubuk. Setelah bubuk diendapkan, pisau pengikis dan proses vakum diterapkan ke bagian atas bubuk untuk memastikan bahwa itu benar-benar rata.

Dengan recoater yang tidak menyentuh lapisan bedak sebelumnya, suatu bagian tidak memerlukan penopang untuk menambatkannya ke pelat baja. Sementara itu, simulasi dan sistem kontrol loop tertutup yang memberi daya pada printer memungkinkan fitur internal yang kompleks untuk dicetak tanpa dukungan.

Untuk memanfaatkan kekuatan penuh dari printer 3D Sapphire, tim VELO3D membantu KW Micro Power untuk lebih meningkatkan desain komponen generator. Bagian yang telah selesai 37% lebih ringan dari desain aslinya dan dikatakan berkinerja lebih baik berkat pengurangan tekanan. Namun yang lebih penting, desain yang sebelumnya dianggap tidak dapat diproduksi, menjadi mungkin berkat teknologi pencetakan 3D logam generasi baru.

Menghidupkan ide-ide paling kompleks

Pencetakan 3D menawarkan fleksibilitas desain yang luar biasa, memungkinkan desainer dan insinyur bereksperimen dengan bentuk dan fitur baru, termasuk bentuk yang dioptimalkan secara topologi, struktur kisi, dan desain yang ringan.

Dengan begitu banyak peluang yang dibuka oleh pencetakan 3D, teknologi ini memungkinkan produsen untuk menghasilkan produk inovatif dengan desain yang dioptimalkan dan disesuaikan, yang tidak mungkin dilakukan dengan manufaktur tradisional.

Namun, untuk membuka potensi ini, sangat penting untuk mengikuti prinsip-prinsip desain yang unik untuk manufaktur aditif. Hanya jika dipersenjatai dengan pemahaman tentang kemungkinan dan keterbatasan pencetakan 3D, perusahaan dapat menggunakan teknologi tersebut untuk mewujudkan ide paling kreatif mereka.