Pencetakan 3D Kekuatan Tinggi – Isi Isotropik Bagian 2

Pembaruan: Jika Anda tertarik untuk mempelajari lebih lanjut tentang bagaimana isian yang berbeda dapat memperkuat peran Anda dalam berbagai cara dan ilmu di baliknya, bergabunglah dengan kami pada 21 Juni pukul 11 pagi EDT untuk webinar (Daftar di sini)!

Catatan Penulis:Ini adalah posting kedua dari dua seri bagian kami tentang merancang bagian yang paling kuat dengan jenis isotropik Fiber Eiger, menggunakan serat karbon pada Mark Two. Postingan kami sebelumnya merinci latar belakang mengapa kami mencetak penguatan dalam pola Isotropik spesifik kami — postingan ini akan membahas cara terbaik menerapkan jenis isian tersebut untuk menghasilkan bagian terkuat dengan penggunaan teknologi pencetakan 3D serat karbon kami yang paling efisien.

Kami sebelumnya membahas dasar-dasar penguatan komposit, serta bagaimana menerapkan orientasi serat yang berbeda di Eiger. Sekarang saatnya membahas efisiensi penguatan – pencetakan 3D bagian terkuat tanpa beban atau biaya yang tidak perlu. Memperkuat lapisan dengan isotropik Fiber Isotropic Eiger akan menambah kekuatan dan kekakuan pada lapisan itu — tetapi apakah Anda benar-benar membutuhkan kekuatan itu di sana? Kami akan menunjukkan kepada Anda bahwa lokasi lapisan dalam kaitannya dengan beban yang diterapkan pada keseluruhan bagian mungkin merupakan pertimbangan paling penting saat mendesain untuk penggunaan tulangan yang efisien dalam pencetakan 3D berkekuatan tinggi.

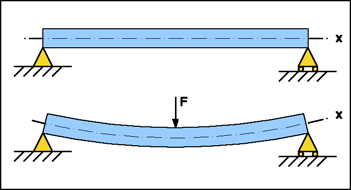

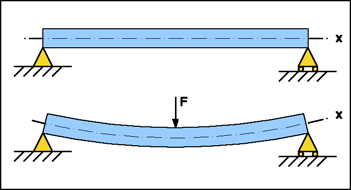

Sebelum kita menyelami apa yang benar-benar memperkuat, penting untuk memahami bagaimana bagian fisik merespons ketika gaya atau beban diterapkan pada geometri eksternal mereka. Sebagai contoh, mari kita lihat balok yang ditopang sederhana — balok yang ditopang dari bawah di kedua ujungnya dengan satu ujung bebas untuk menerawang sepanjang x sumbu, seperti pada gambar di bawah ini.

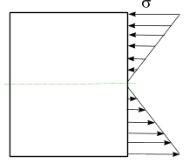

Saat Anda menerapkan gaya F terhadap balok, balok akan mulai menekuk atau membelok ke bawah, dengan jumlah yang bergantung pada besaran F dan geometri serta sifat material balok. Jika Anda melihat tegangan internal yang dihasilkan oleh gaya F di bagian profil samping yang mewakili balok saat mengalami lentur, Anda akan menemukan bahwa sisi balok yang paling dekat dengan beban yang mengarah ke bawah mengalami kompresi, sedangkan sisi balok yang terjauh mengalami gaya yang sama tetapi dalam gaya tarik.

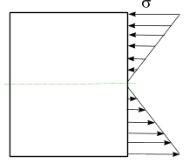

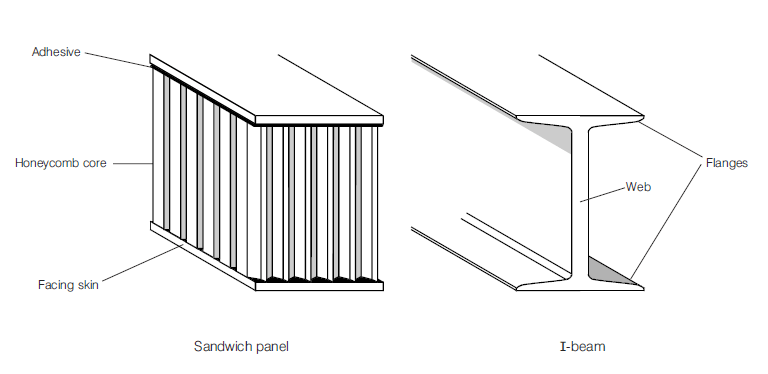

Diagram di atas merinci tegangan lentur internal σ melintasi ketebalan balok, di mana panah yang lebih panjang menunjukkan semakin besar tegangan lentur. Segera menjadi jelas bahwa tegangan tekuk tertinggi terjadi pada permukaan atas dan bawah balok saat menekuk, dengan garis tengah balok, yang disebut sumbu netral, mengalami gaya nol. Arah berlawanan dari panah di kedua sisi sumbu netral menunjukkan arah gaya - kompresi atau ketegangan - yang dialami daerah balok. Secara keseluruhan, ini berarti bahwa jika Anda mengoptimalkan penggunaan material berkekuatan tinggi di bagian yang mengalami pembengkokan, Anda harus memprioritaskan penempatan material tersebut di tempat yang memiliki gaya tertinggi – di dekat permukaan balok. Fakta sederhana ini adalah alasan di balik desain balok-I dan konstruksi panel sandwich.

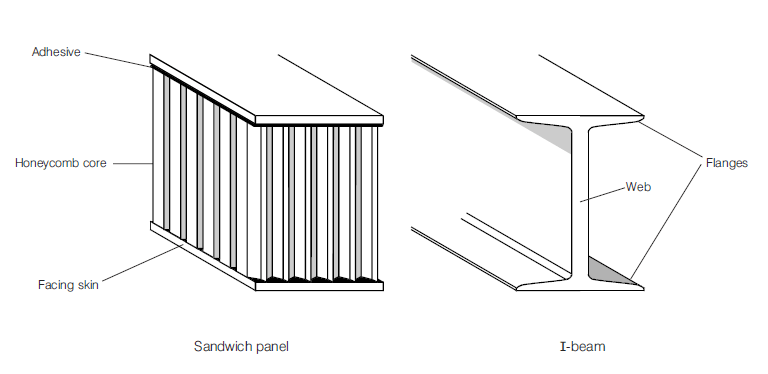

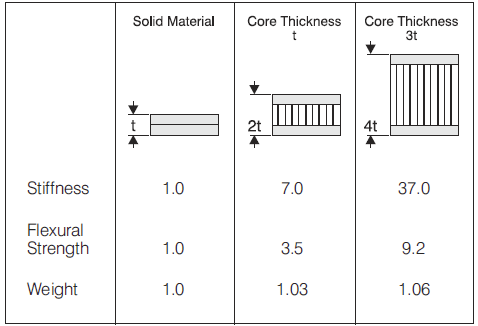

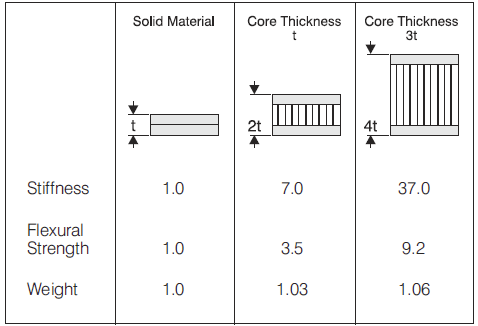

Pengembangan balok-I dan panel sandwich dihasilkan dari keinginan untuk menghasilkan pelat atau balok kekuatan tinggi dan kekakuan tinggi dengan berat minimum. Seperti yang telah kita lihat, gaya tekuk tertinggi terjadi pada permukaan luar balok, jadi menambahkan material berkekuatan tinggi pada permukaan tersebut akan paling berguna untuk menahan gaya tekuk. Namun, di dekat pusat balok, material berkekuatan tinggi tidak memberikan kontribusi yang hampir sama besar terhadap kekuatan balok secara keseluruhan, karena material tersebut terkena gaya yang jauh lebih rendah. Bahan-bahan ini masih menambah jumlah berat yang sama, namun demikian kekuatan keseluruhan per efisiensi berat daerah dekat sumbu netral sangat berkurang. Geometri balok-I dikembangkan untuk menyediakan balok logam material tunggal dengan kekuatan-ke-berat yang tinggi. Munculnya bahan-bahan canggih memungkinkan pengembangan konstruksi panel sandwich multi-bahan, yang mendistribusikan gaya yang biasanya diserap oleh badan balok-I (bagian vertikal balok-I) di atas area yang jauh lebih besar, serta memungkinkan jauh lebih ringan bahan inti yang akan digunakan karena gaya yang terlibat tidak perlu dikonsentrasikan pada satu jaring.

Superposisi panel sandwich

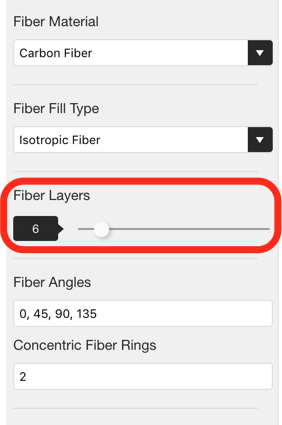

Dengan semua teori itu, mari selami bagian penguat di Eiger. Secara default, Eiger akan mencoba membuat panel sandwich saat Anda menambahkan serat di halaman 'Part View' eksternal yang pertama kali Anda temui saat membuka bagian dari library Eiger Anda.

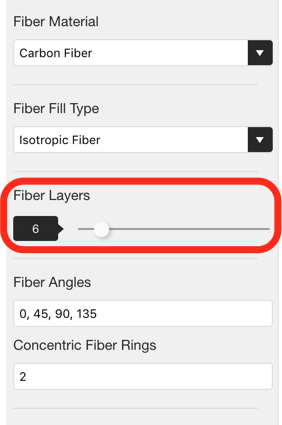

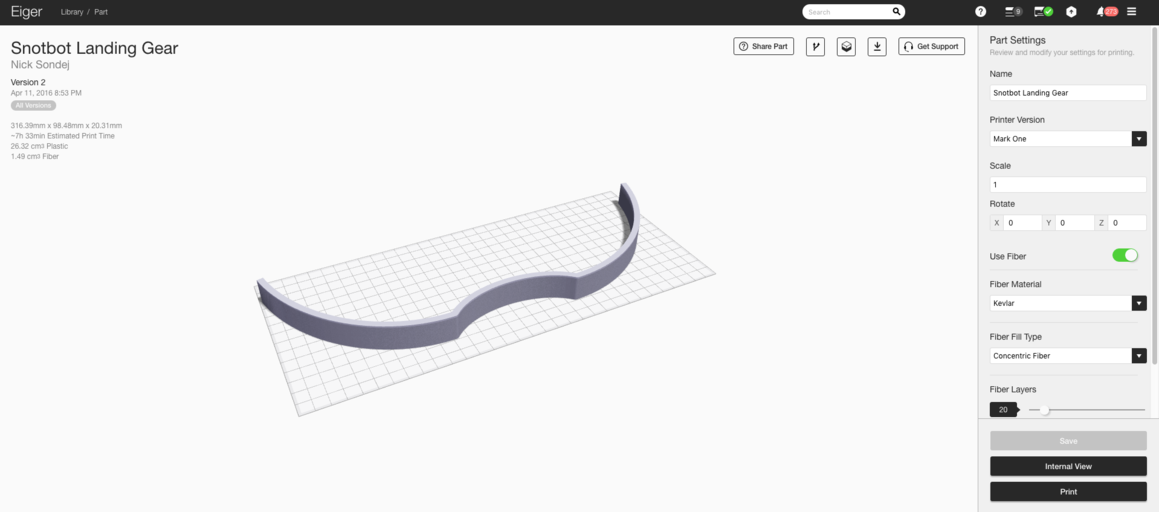

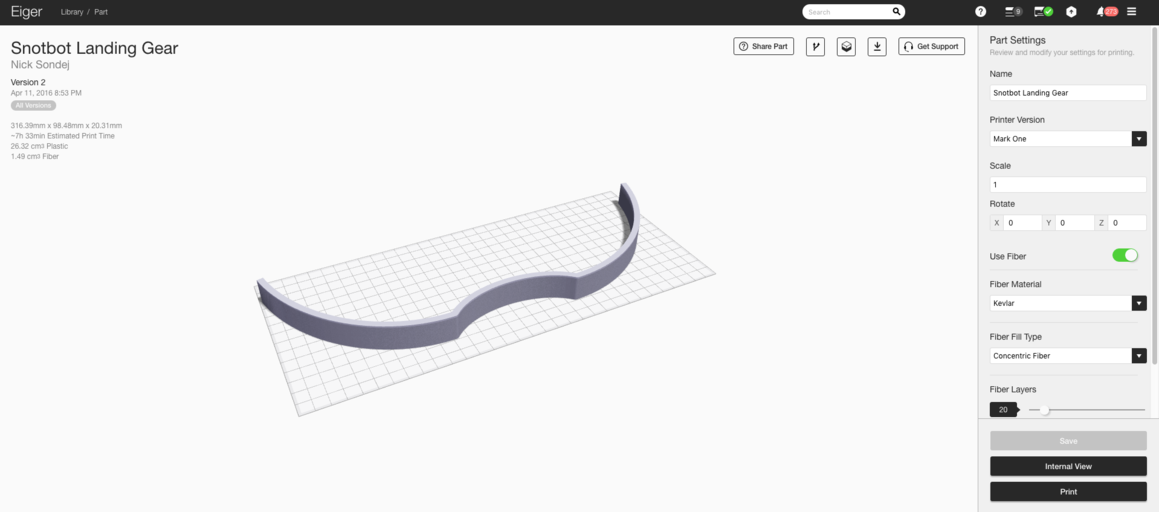

Setengah dari nilai 'Lapisan Serat' yang telah Anda pilih untuk ditambahkan ke bagian secara otomatis ditambahkan ke lapisan bawah bagian di atas empat (secara default) lapisan pertama yang dikonfigurasi sebagai lapisan Lantai plastik padat, dan setengah lainnya Lapisan Serat ditambahkan ke bagian atas bagian, di bawah empat lapisan teratas (sekali lagi secara default) yang dikonfigurasi sebagai lapisan plastik padat. Algoritme ini berfungsi dengan baik jika bagian yang Anda coba perkuat adalah simetris pada bidang yang sejajar dengan printbed, seperti roda pendarat untuk drone Snotbot yang dicetak oleh tim di Olin College.

Seperti yang Anda lihat pada foto di atas, algoritme menambahkan 10 lapisan penguat Kevlar ke bagian atas dan bawah. Karena bagian tersebut simetris terhadap bidang XY, algoritme lapisan serat default menghasilkan perilaku yang diinginkan, penguatan panel sandwich.

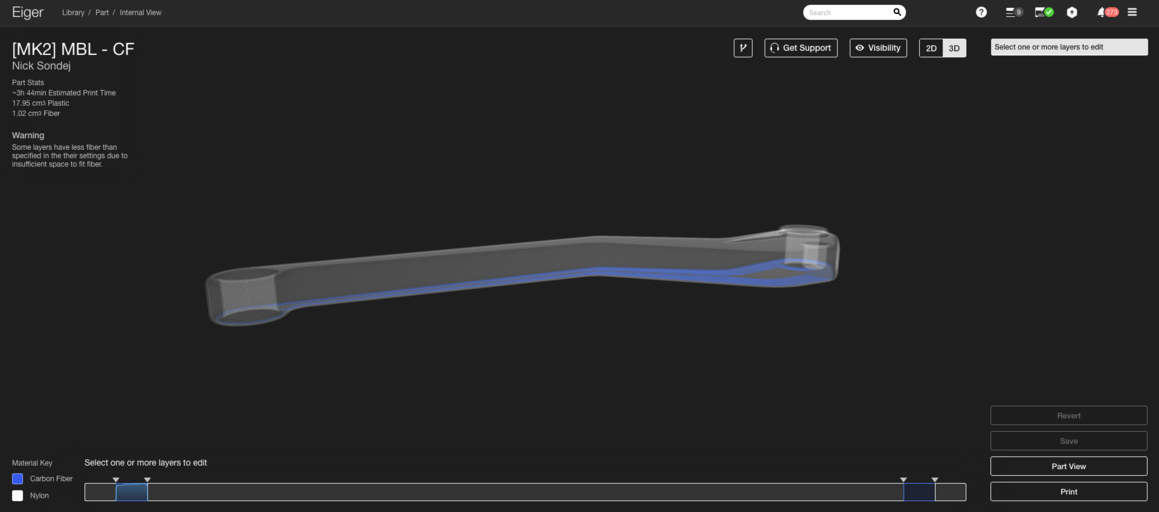

Tetapi apa yang terjadi ketika bagian Anda tidak memenuhi kondisi simetri yang diuraikan di atas? Dalam hal ini, algoritme default tidak akan memberikan penguatan yang Anda cari, seperti dalam kasus bagian tuas rem sepeda motor yang sering kami gunakan sebagai peraga kekuatan di pameran dagang.

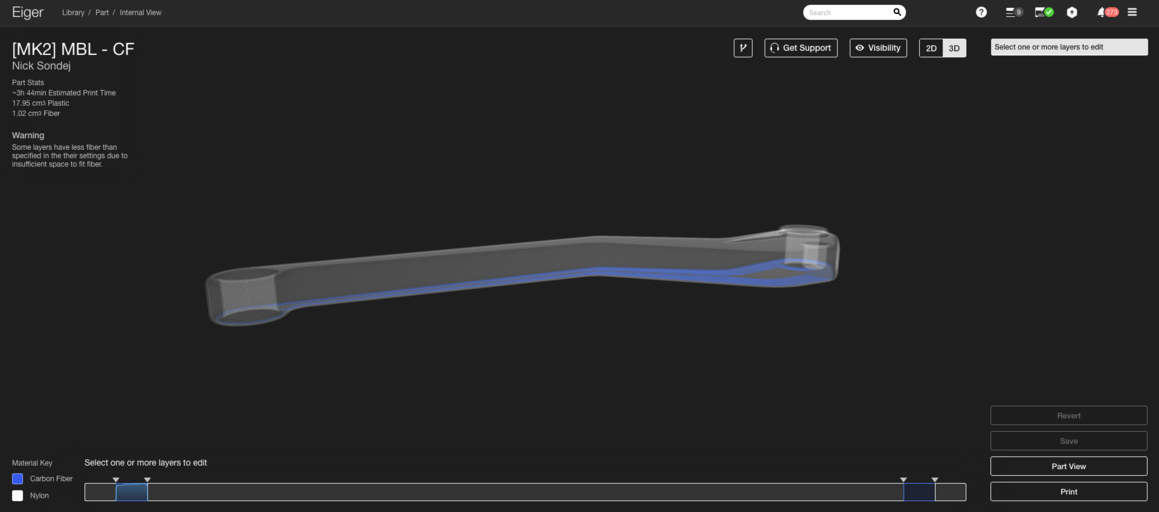

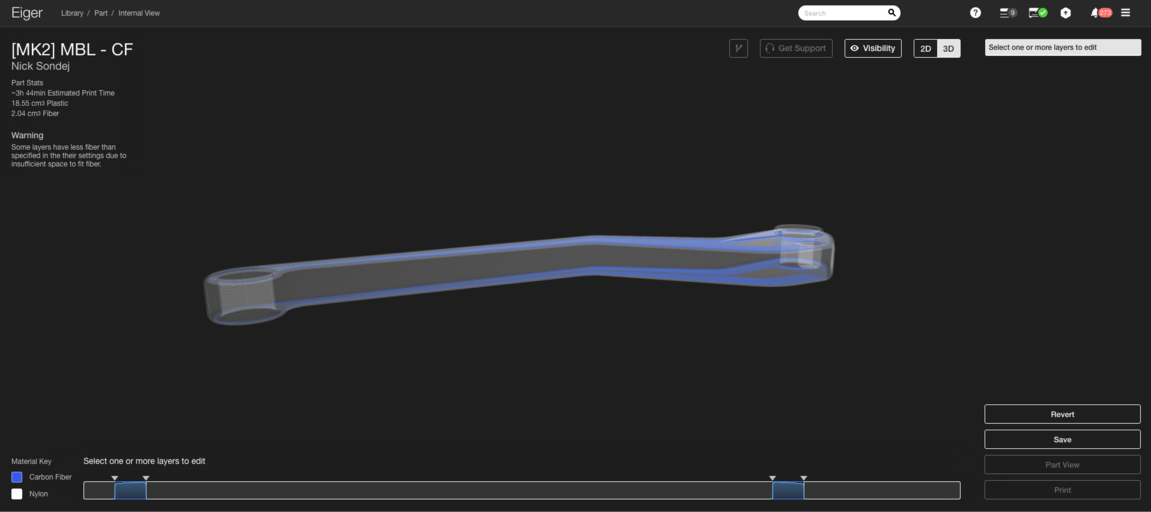

Seperti yang dapat Anda lihat pada tangkapan layar di bawah, algoritme serat default menambahkan serat ke bagian bawah, tetapi tidak menambahkan serat di mana diperlukan ke bagian atas untuk melengkapi panel sandwich karena punggungan kecil yang terangkat di mana perunggu bushing ditekan menyebabkan bagian menjadi asimetris. Kami sebenarnya ingin serat lebih jauh dari lapisan atas bagian daripada dari bagian bawah untuk menghasilkan panel sandwich terbesar.

Ini membawa kita ke pedoman umum pertama untuk memperkuat bagian terkuat pada printer Markforged Anda – coba buat panel sandwich terbesar yang Anda bisa pertama kali di bagian, dengan menggunakan Isotropic Fiber, isi dengan satu atau dua cincin konsentris berlapis-lapis dengan jarak pemisah paling jauh. mereka.

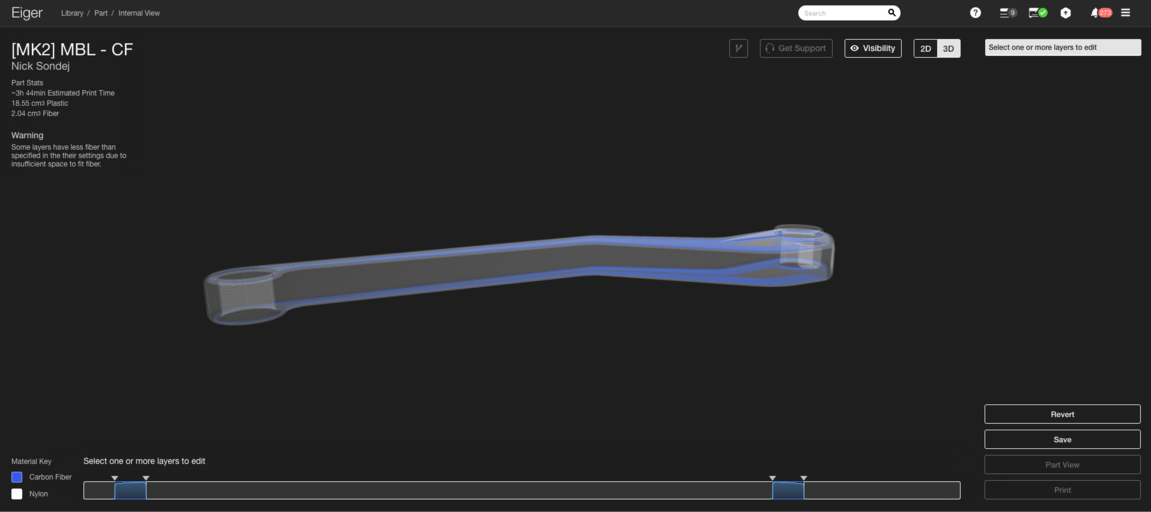

Dalam hal tuas rem sepeda motor di atas, ini berarti Anda harus memindahkan kelompok lapisan atas ke bawah sampai Anda memiliki serat yang berjalan di bagian atas badan tuas seperti yang terlihat pada gambar berikut.

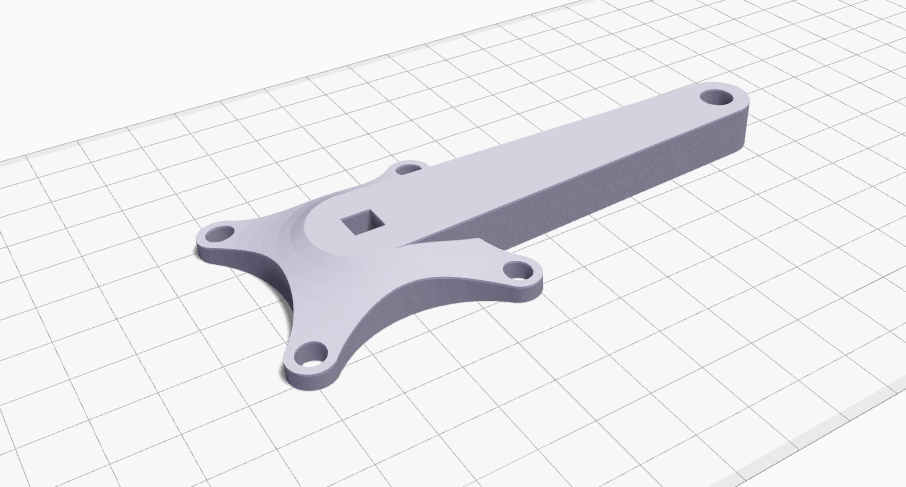

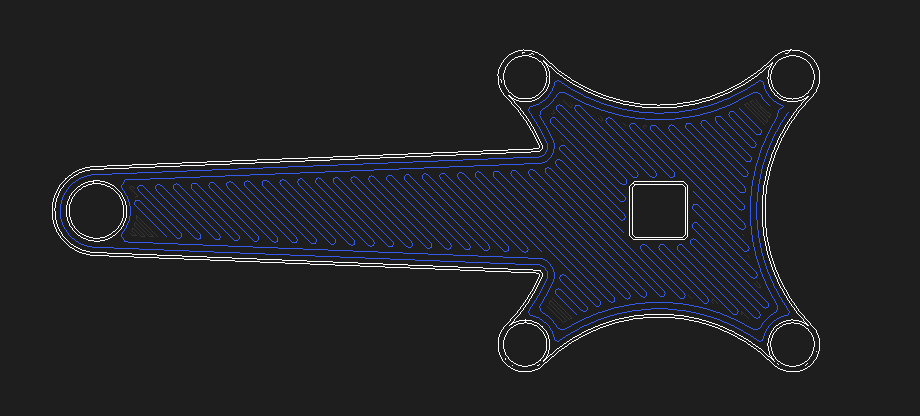

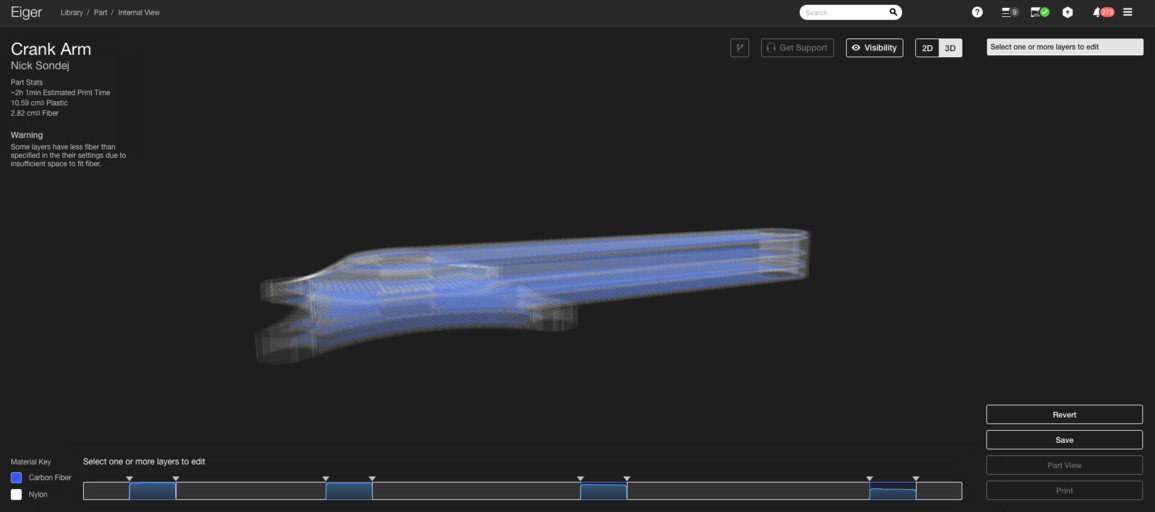

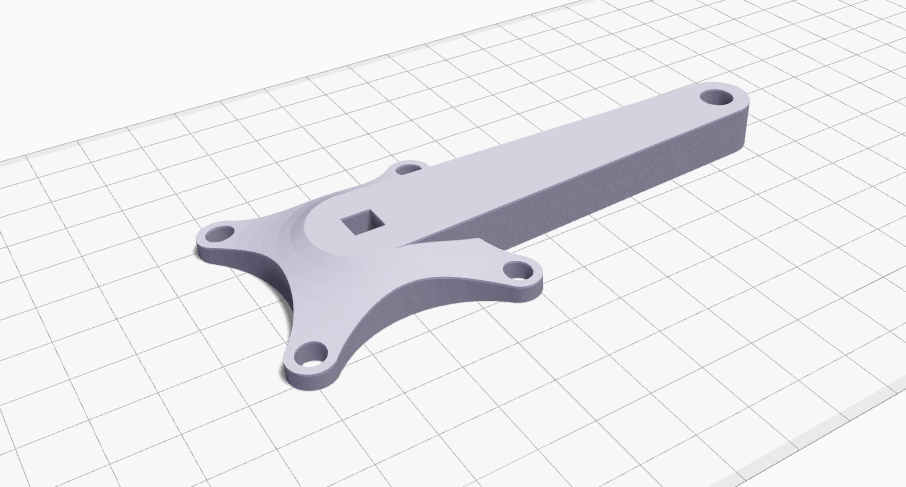

Apa yang terjadi jika Anda memiliki beberapa daerah yang berpotensi tumpang tindih yang siap untuk konstruksi panel sandwich, seperti pada lengan engkol dari desain 2016 UW-Madison Human Powered Vehicles Team?

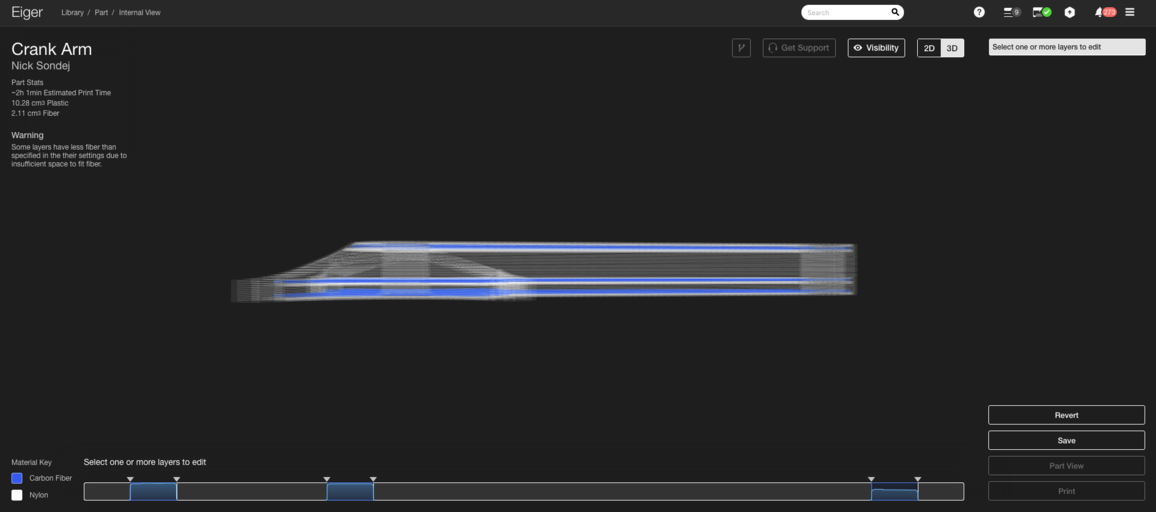

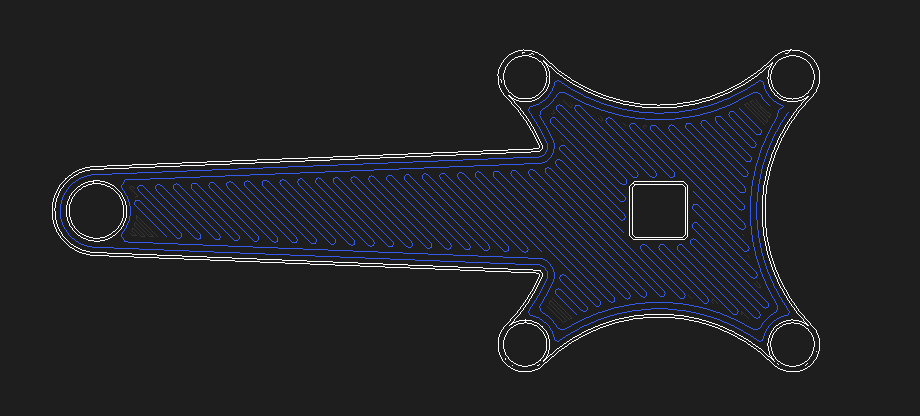

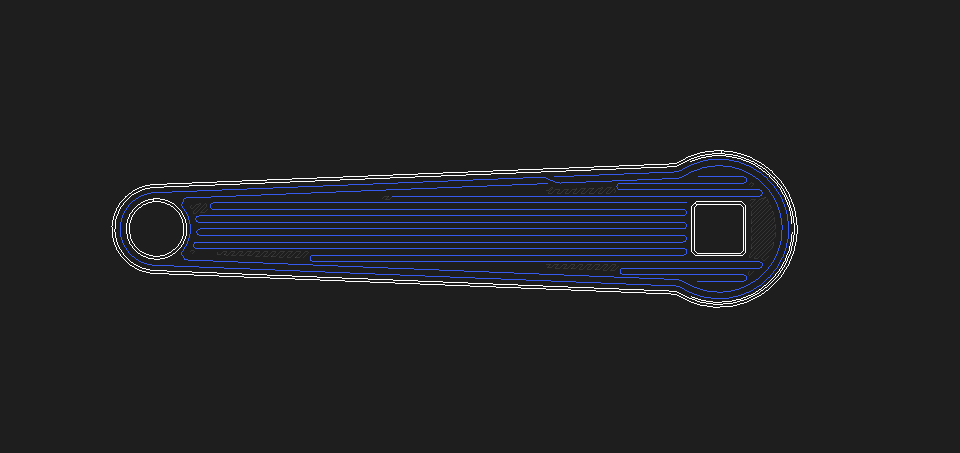

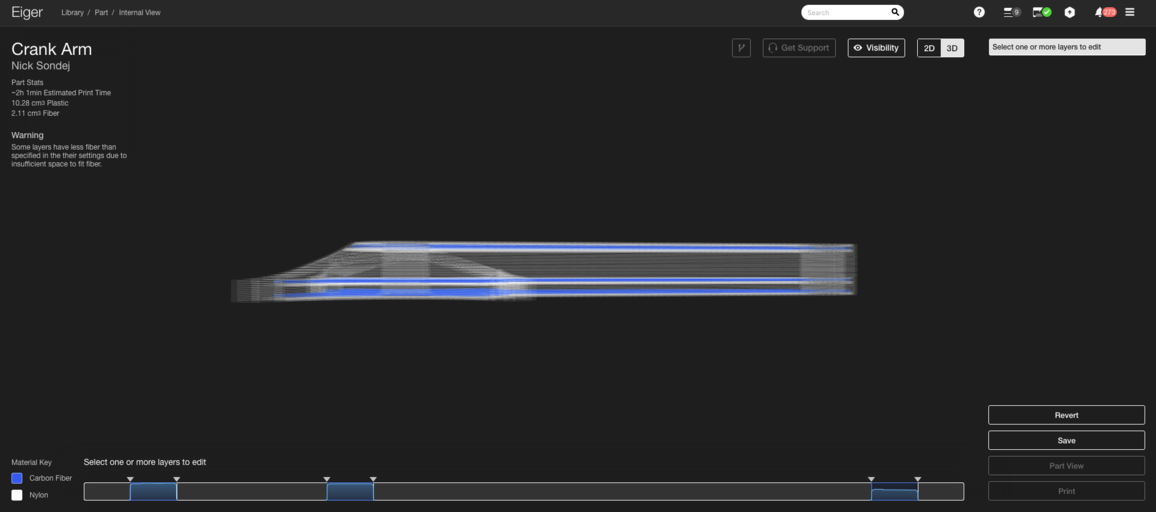

Jelas ada beberapa daerah yang bisa menjadi panel sandwich – ada bagian atas dan bawah lengan itu sendiri (bagian yang lebih panjang dari struktur), serta bagian atas dan bawah dari empat flensa runcing yang akan mendapat manfaat dari penguatan komposit juga . Karena baut akan dijalankan melalui keempat lubang, penambahan serat akan lebih baik menahan kerucut tegangan yang dihasilkan oleh baut. Meskipun Anda mungkin dapat menjalankan simulasi pemuatan menyeluruh (dan panjang) untuk menemukan tempat terbaik untuk menambahkan serat, paling mudah (dan mungkin paling efisien) untuk mulai membuat panel sandwich. Pertama, kami membiarkan algoritme serat default menambahkan empat lapisan isotropik Fiber ke bagian atas dan bawah bagian.

Kedua lapisan ini memiliki luas penampang yang sangat berbeda yang tidak sepenuhnya ideal (yang terbaik adalah mencoba memiliki lapisan 'kulit' panel sandwich dengan luas penampang yang kira-kira sama jika geometri memungkinkan), tetapi memperkuat panel sandwich terbesar yang mungkin di bagian berarti bahwa lengan engkol ini akan lebih mampu menahan beban lentur yang besar dari kaki pengendara sepeda.

Kita juga perlu memperkuat flens dengan empat lubang yang menghubungkan lengan engkol ini dengan engkol yang sebenarnya. Berfokus hanya pada flensa, kami telah memperkuat bagian bawahnya ketika kami memperkuat bagian keseluruhan pada langkah pertama, kami hanya perlu memperkuat sekelompok lapisan sekitar 25 lapisan ke bagian, di mana flensa berakhir. Tetapi jika kita menambahkan grup lapisan di sana, kita memiliki tiga lapisan serat yang terpisah. Kami hanya berbicara tentang panel sandwich dengan dua kulit komposit, satu di kedua sisi — apakah kami telah merusak salah satu panel sandwich?

Ini membawa kita ke pedoman kedua – konsep 'panel sandwich' tidak hanya aditif, dan kita dapat menempatkan satu panel sandwich di atas yang lebih besar atau lebih kecil, menggunakan kembali lapisan 'kulit' komposit dari sandwich sebelumnya.

Dengan demikian, ini menghasilkan konfigurasi pada gambar di atas, dengan panel sandwich yang lebih tipis memperkuat flensa lengan engkol, dan panel sandwich yang lebih tebal memperkuat keseluruhan bagian. Kedua perwujudan panel sandwich menggunakan kelompok lapisan penguat karbon di bagian bawah sebagai lapisan kulit bawahnya.

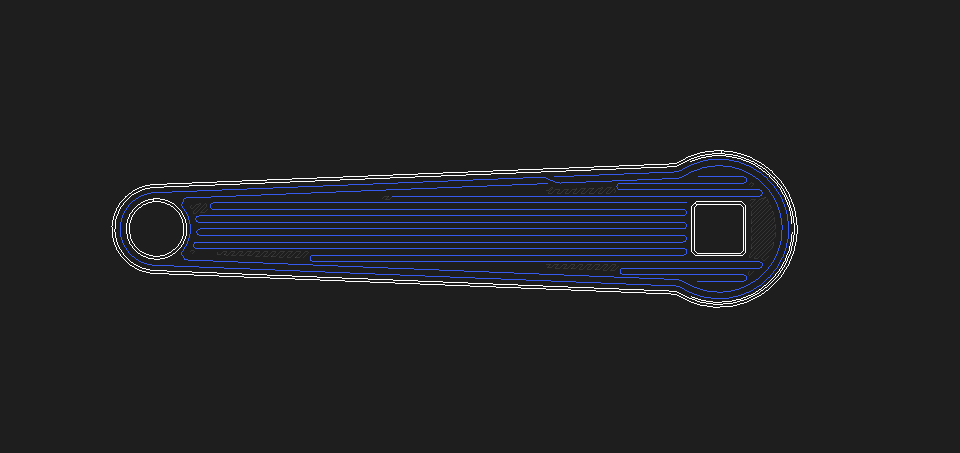

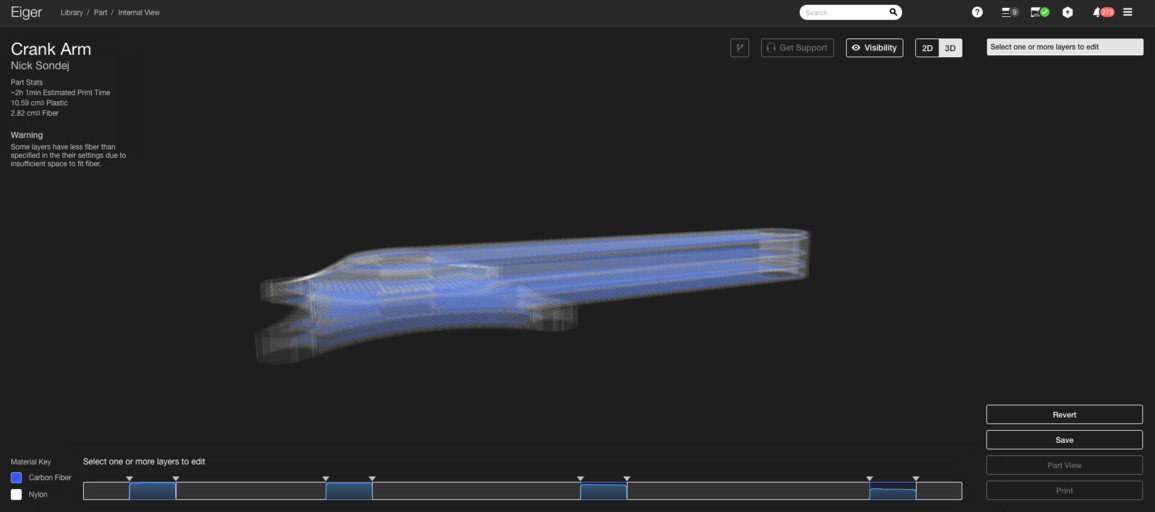

Pada titik ini, bagiannya sudah sangat kuat, tetapi karena lengan engkol sepeda mengalami pola pembebanan torsional yang cukup rumit, kami akan menambahkan satu lapisan serat lagi. Ini karena tegangan geser dapat disebabkan oleh beban torsional tertentu yang diterapkan. Tidak seperti tegangan lentur, tegangan geser memiliki besar maksimum pada sumbu netral atau bidang tengah bagian, dan karena sulit untuk memprediksi apakah lengan engkol akan terkena kondisi pembebanan ini, paling mudah untuk menambahkan satu kelompok lapisan komposit lagi di sekitar bidang tengah. dari lengan engkol.

Ini menghasilkan konfigurasi akhir yang terlihat pada gambar di atas – dengan empat kelompok serat terpisah yang membuat serangkaian panel sandwich. Ini adalah salah satu konfigurasi terkuat yang dapat kami hasilkan, sambil tetap mempertahankan bagian yang ringan secara keseluruhan.

Untuk meringkas, tiga pedoman kami untuk pencetakan 3D kekuatan tinggi menggunakan penguat serat adalah:

1. Buat panel sandwich terbesar dan paling tebal terlebih dahulu, menggunakan isotropic Fiber fill

2. Anda dapat menambahkan dan menempatkan panel sandwich untuk memperkuat bagian sepenuhnya

3. Menambahkan sekelompok lapisan serat isotropik di bidang tengah dapat menahan pola pembebanan torsi tertentu dengan lebih baik

Panduan ini tidak mudah dan akan selalu ada pengecualian, tetapi ini adalah tempat yang bagus untuk memulai saat mendesain bagian terkuat Anda.

Ingin memperkuat bagian sendiri? Pelajari lebih lanjut tentang Mark Two hari ini!