Memilih proses pencetakan 3D yang tepat

Pengantar

Pencetakan 3D atau Manufaktur Aditif adalah istilah umum yang mencakup banyak proses. Setiap proses pencetakan 3D memiliki kelebihan dan keterbatasannya masing-masing dan masing-masing lebih cocok untuk aplikasi tertentu daripada yang lain.

Dalam artikel ini, kami memberikan beberapa alat yang mudah digunakan untuk membantu Anda memilih proses Pencetakan 3D yang tepat untuk kebutuhan Anda. Gunakan grafik dan tabel berikut sebagai referensi cepat untuk mengidentifikasi proses yang paling memenuhi persyaratan desain Anda.

Kami mendekati pemilihan proses dari tiga sudut yang berbeda:

- Bahan yang dibutuhkan sudah diketahui

- Karakteristik bagian akhir (fisik atau visual) sudah ditentukan

- Kemampuan proses tertentu (akurasi, ukuran build, dll.) diperlukan

Untuk membuat informasi dalam artikel ini dapat ditindaklanjuti oleh pembaca dan selalu relevan dalam lanskap pencetakan 3D yang terus berkembang, beberapa generalisasi tingkat tinggi diperkenalkan yang akan dibahas di setiap bagian bila diperlukan.

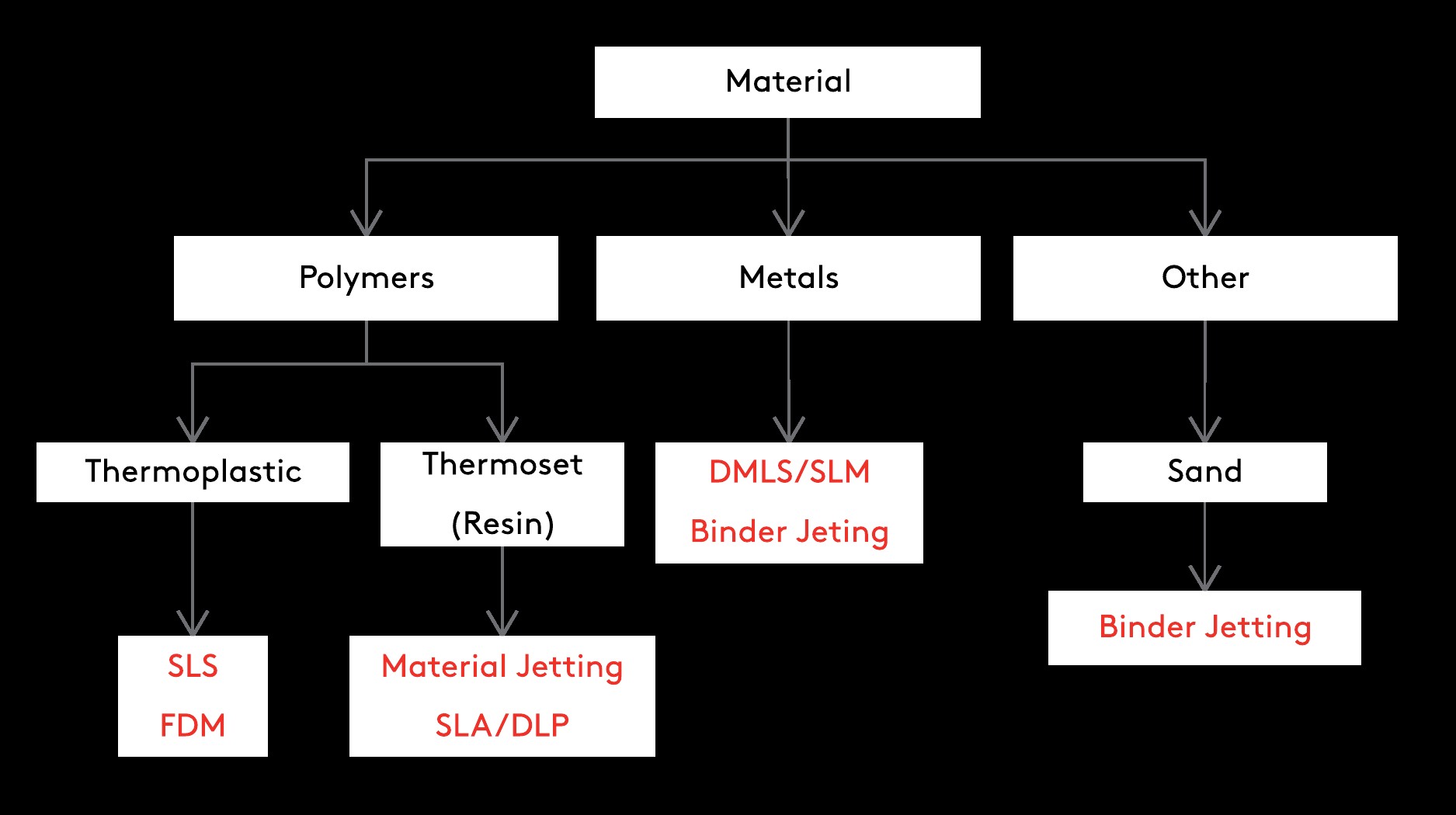

Memilih proses berdasarkan material

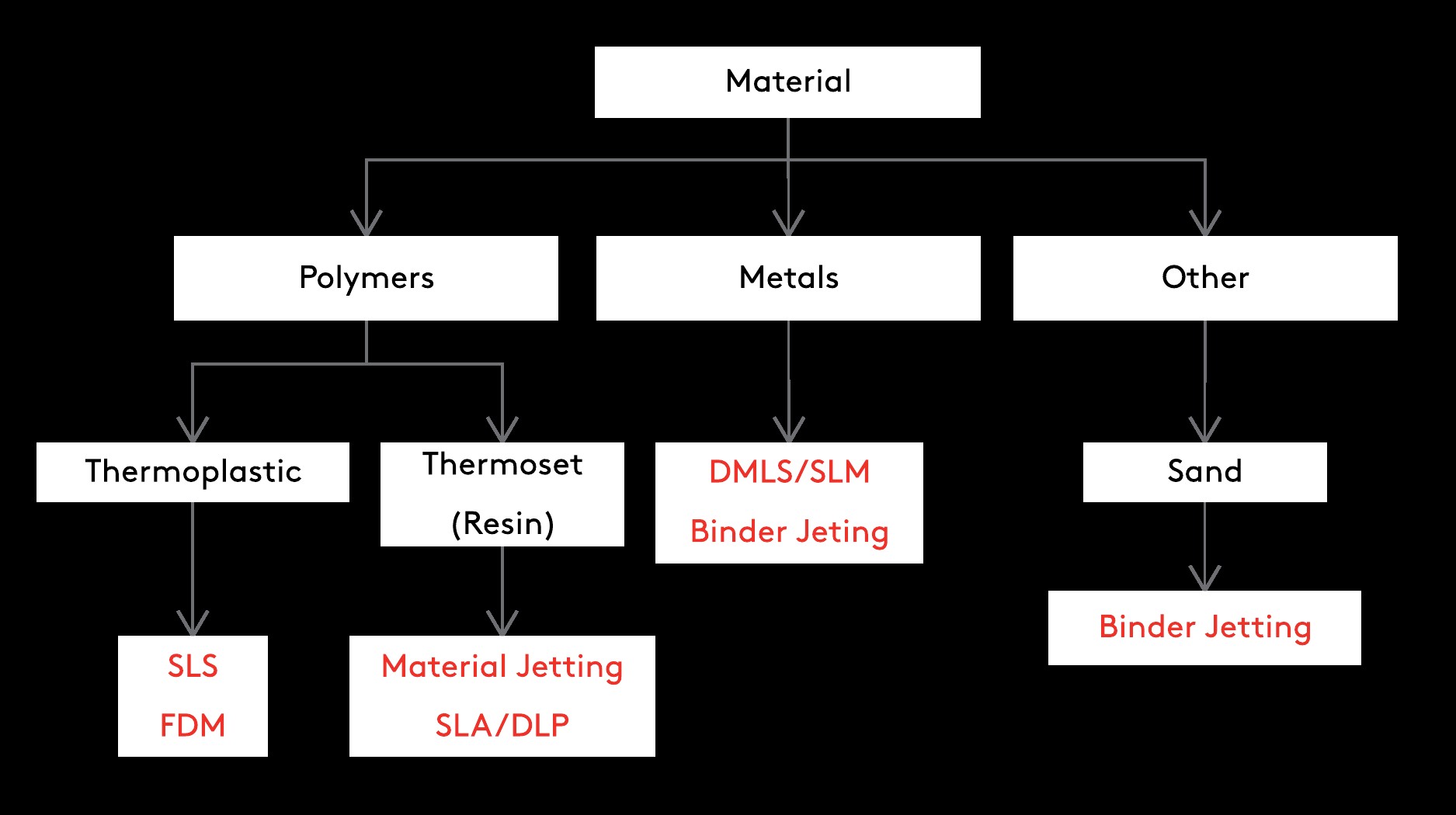

Bahan cetak 3D biasanya datang dalam bentuk filamen, bubuk atau resin (tergantung pada proses pencetakan 3D yang digunakan). Polimer (plastik) dan logam adalah dua kelompok bahan cetak 3D utama, sementara bahan lain (seperti keramik atau komposit) juga tersedia. Polimer dapat dipecah lebih lanjut menjadi termoplastik dan termoset.

Jika bahan yang dibutuhkan sudah diketahui, memilih proses pencetakan 3D relatif mudah, karena hanya sedikit teknologi yang menghasilkan suku cadang dari bahan yang sama. Dalam kasus tersebut, proses pemilihan biasanya menjadi perbandingan biaya versus properti.

Termoplastik:

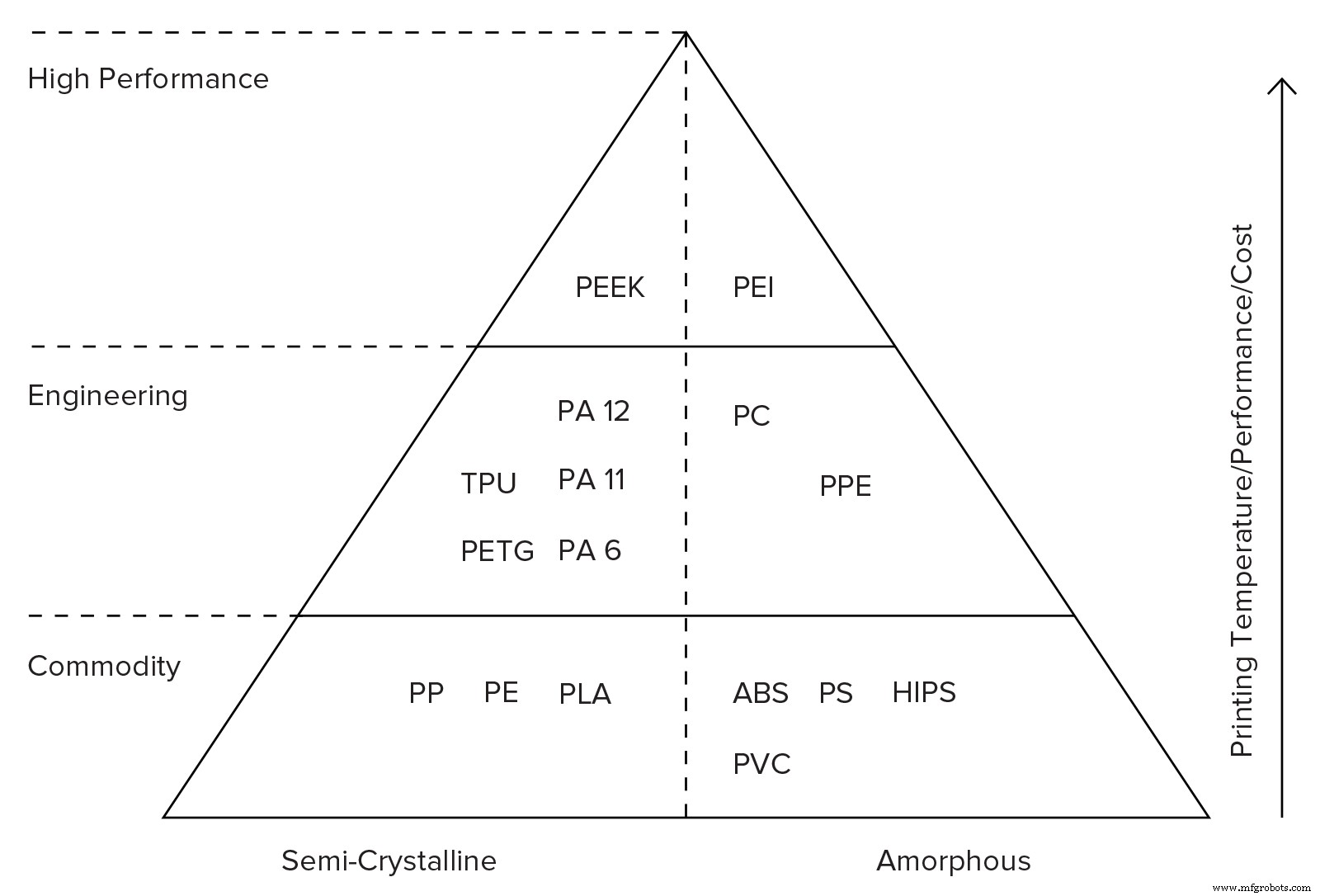

Termoplastik paling cocok untuk aplikasi fungsional, termasuk pembuatan suku cadang pengguna akhir dan prototipe fungsional.

Mereka memiliki sifat mekanik yang baik dan dampak tinggi, abrasi dan ketahanan kimia. Mereka juga dapat diisi dengan karbon, kaca atau aditif lainnya untuk meningkatkan sifat fisiknya. Termoplastik rekayasa cetak 3D (seperti Nylon, PEI, dan ASA) banyak digunakan untuk memproduksi suku cadang penggunaan akhir untuk aplikasi industri.

Suku cadang SLS memiliki sifat mekanik dan fisik yang lebih baik serta akurasi dimensi yang lebih tinggi, tetapi FDM lebih ekonomis dan memiliki waktu tunggu yang lebih singkat.

| Termoplastik pencetakan 3D biasa |

| SLS | Nilon (PA), TPU |

| FDM | PLA, ABS, PETG, Nylon, PEI (ULTEM), ASA, TPU |

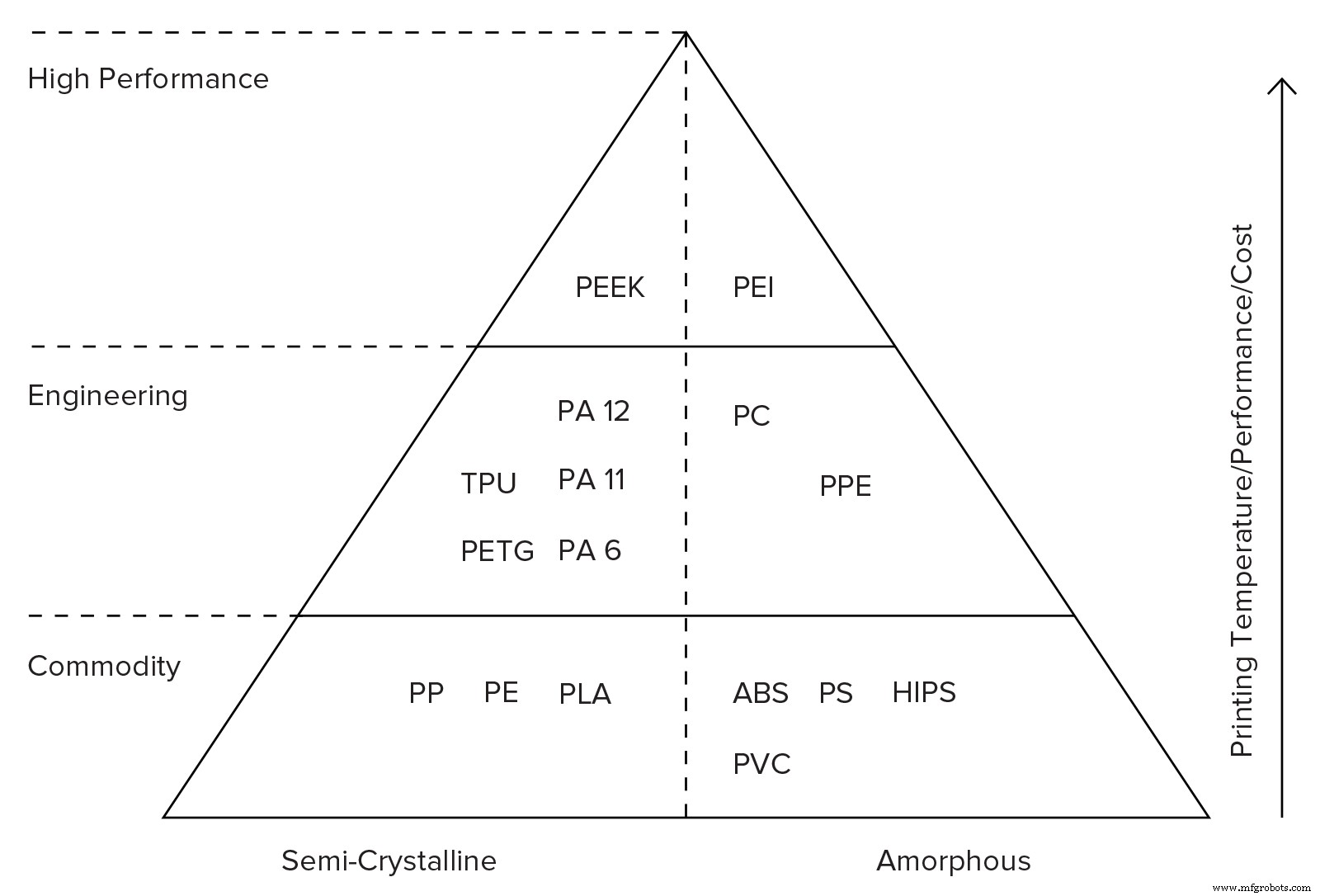

Piramida di bawah ini menunjukkan bahan termoplastik paling umum untuk pencetakan 3D. Sebagai aturan praktis, semakin tinggi material dalam piramida, semakin baik sifat mekaniknya dan semakin sulit untuk dicetak (biaya lebih tinggi):

Termos (resin):

Termos (resin) lebih cocok untuk aplikasi yang mengutamakan estetika, karena dapat menghasilkan komponen dengan permukaan seperti injeksi yang halus dan detail yang halus.

Umumnya, mereka memiliki kekakuan tinggi tetapi lebih rapuh daripada termoplastik, sehingga tidak cocok untuk aplikasi fungsional. Tersedia resin khusus, yang dirancang untuk aplikasi teknik (meniru sifat ABS dan PP) atau insersi dan implan gigi.

Pengaliran Material menghasilkan suku cadang dengan akurasi dimensi yang unggul dan permukaan yang umumnya lebih halus, tetapi dengan biaya yang lebih tinggi daripada SLA/DLP. Kedua proses tersebut menggunakan resin berbasis akrilik yang dapat difoto dengan kualitas yang sama.

| Termos (resin) pencetakan 3D tipikal |

| Pengaliran Bahan | >Resin standar, ABS Digital, Resin tahan lama (seperti PP), Resin transparan, Resin gigi |

| SLA/DLP | Resin standar, resin tangguh (seperti ABS), resin tahan lama (seperti PP), resin bening, resin gigi |

Logam Bagian cetakan 3D memiliki sifat mekanik yang sangat baik dan dapat beroperasi pada suhu tinggi. Kemampuan pencetakan 3D dalam bentuk bebas membuatnya ideal untuk aplikasi ringan untuk industri kedirgantaraan dan medis.

Suku cadang DMLS/SLM memiliki sifat mekanik dan toleransi yang unggul, tetapi Binder Jetting dapat mencapai 10x lebih murah dan dapat menghasilkan suku cadang yang jauh lebih besar.

| Logam pencetakan 3D biasa |

| DMLS/SLM | Baja Tahan Karat, Titanium, Aluminium |

| Pengaliran Pengikat | Stainless Steel (diisi perunggu atau disinter) |

Materi lainnya:

Materi lain juga dapat dicetak 3D, tetapi tidak banyak digunakan, karena aplikasinya terbatas. Bahan-bahan ini termasuk keramik dan batu pasir penuh warna dengan Binder Jetting.

| Materi pencetakan 3D lainnya |

| Pengaliran Binder | Pasir, Keramik |

Kiat Pro:

Karena sifat aditif dari teknologi, bagian cetakan 3D sering kali memiliki sifat mekanik anisotropik, yang berarti bahwa mereka akan lebih lemah pada arah z. Untuk bagian fungsional, karakteristik ini harus diperhitungkan selama desain.

Misalnya, lihat bagaimana sifat nilon SLS dibandingkan dengan nilon curah di artikel ini.

Memilih proses berdasarkan use-case

Penting untuk menentukan di awal proses pemilihan apakah pertimbangan desain utama adalah fungsi atau tampilan visual . Ini akan sangat membantu dalam memilih proses yang paling sesuai.

Sebagai aturan praktis, bagian polimer termoplastik lebih cocok untuk aplikasi fungsional sementara termoset paling cocok untuk tampilan visual.

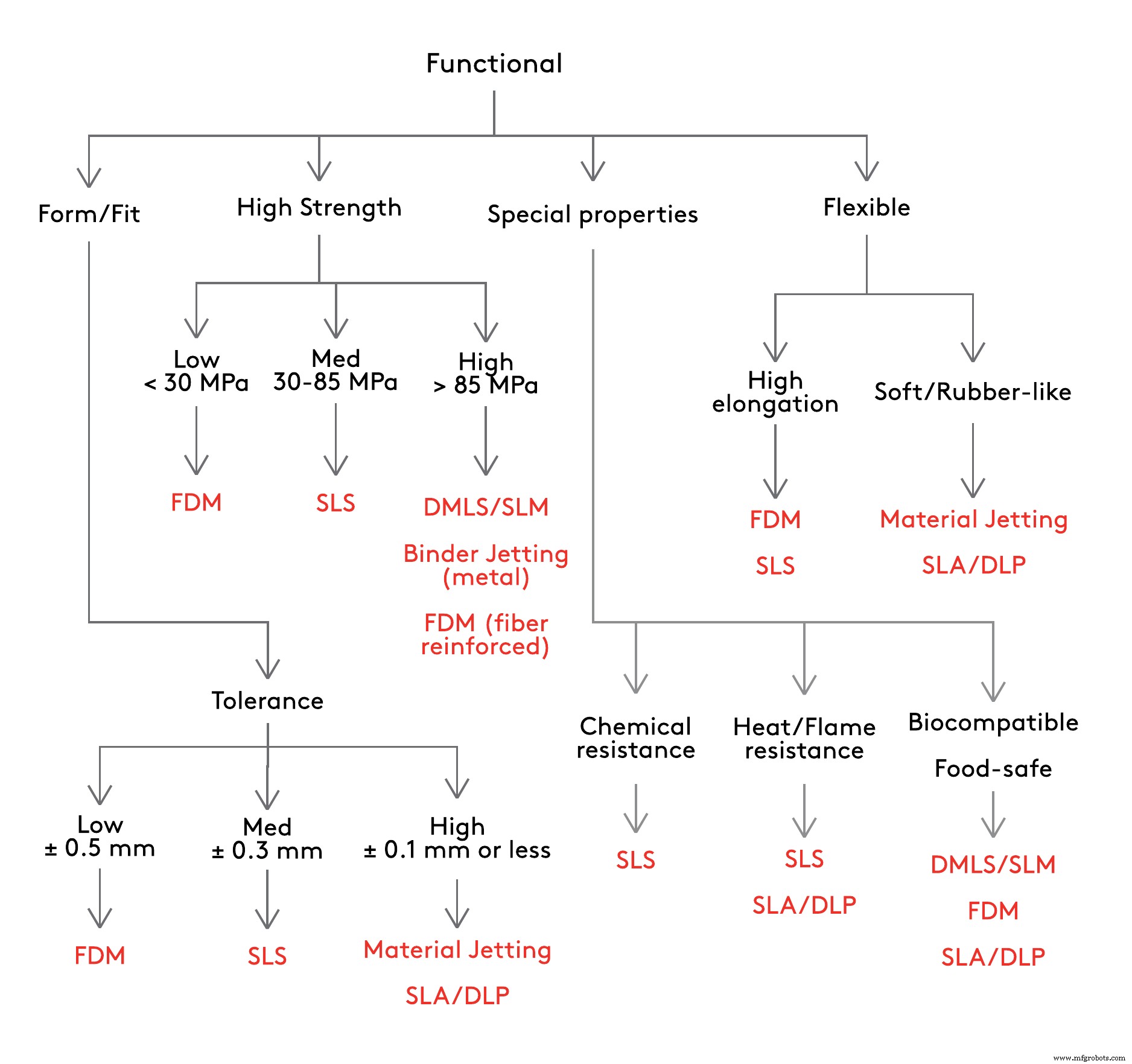

Fungsi:

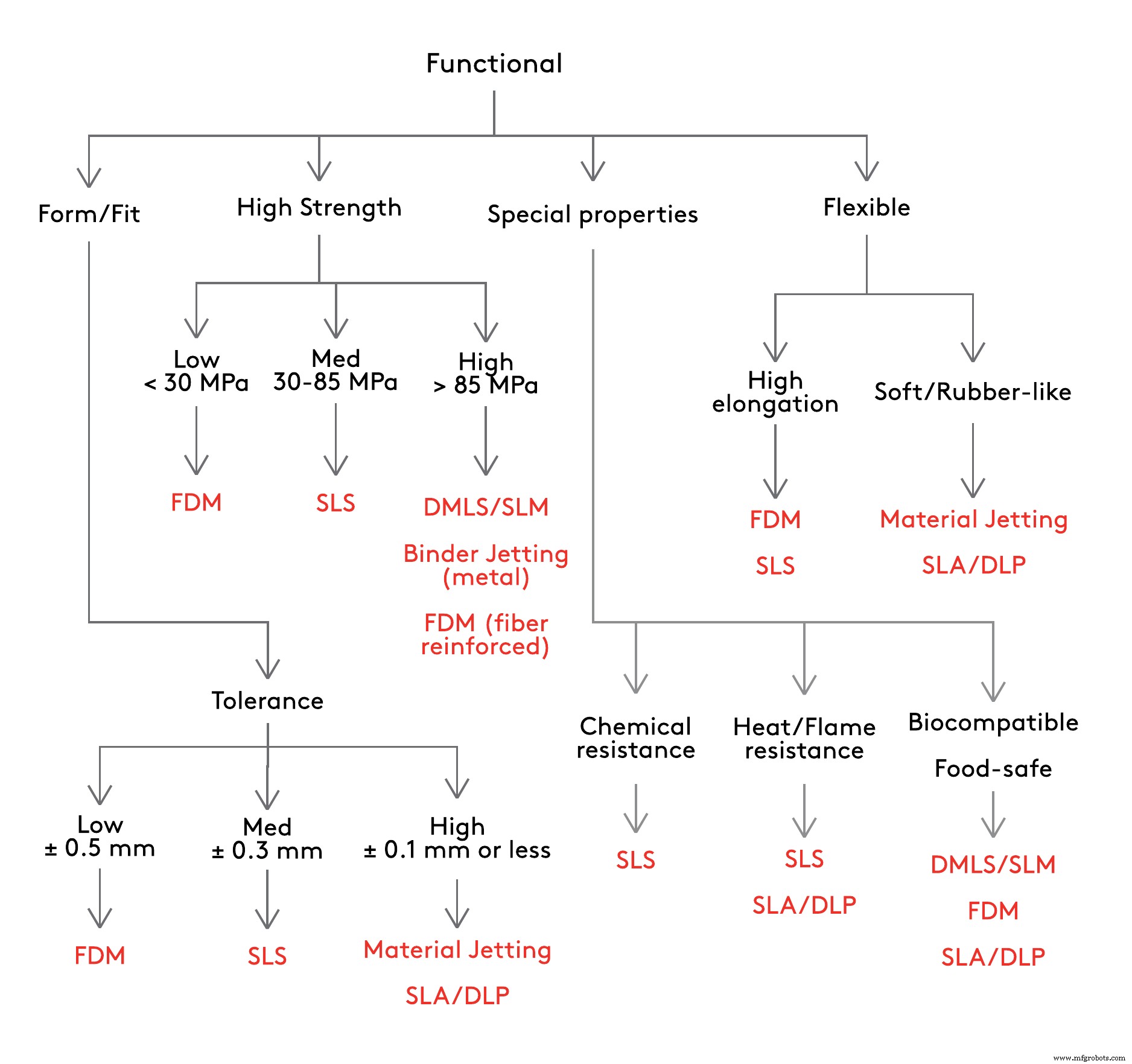

Diagram alur di bawah ini dapat membantu Anda mengidentifikasi proses pencetakan 3D yang paling sesuai berdasarkan persyaratan desain umum untuk komponen dan prototipe fungsional.

Berikut beberapa detail selengkapnya:

- Saat merancang bagian atau prototipe yang akan mengganggu komponen lain, penting untuk menentukan tingkat toleransi yang diperlukan . Sebagai aturan praktis, memilih proses dengan akurasi dimensi yang lebih tinggi akan meningkatkan biaya. Opsi lainnya adalah menyelesaikan fitur dengan dimensi penting atau detail kecil setelah pencetakan 3D (misalnya dengan mengebor lubang atau mengetuk benang).

- Kekuatan bagian secara keseluruhan bergantung pada sifat mekanik dan fisik yang berbeda. Untuk mempermudah pemilihan, kekuatan tarik material dapat digunakan sebagai pedoman. Saat kekuatan dan kekakuan tinggi diperlukan, pencetakan 3D logam atau pencetakan FDM yang diperkuat dengan serat karbon kontinu adalah solusi terbaik.

- Materi pencetakan 3D teknik tersedia dengan sifat khusus , seperti tahan panas, tahan api, tahan bahan kimia atau yang disertifikasi sebagai biokompatibel atau aman untuk makanan.

- Fleksibilitas dapat didefinisikan sebagai perpanjangan putus yang tinggi, di mana termoplastik seperti TPU tersedia dalam SLS dan FDM, atau sebagai kekerasan rendah, di mana material dengan rasa seperti karet tersedia untuk SLA/DLP dan Material Jetting.

Penampilan Visual:

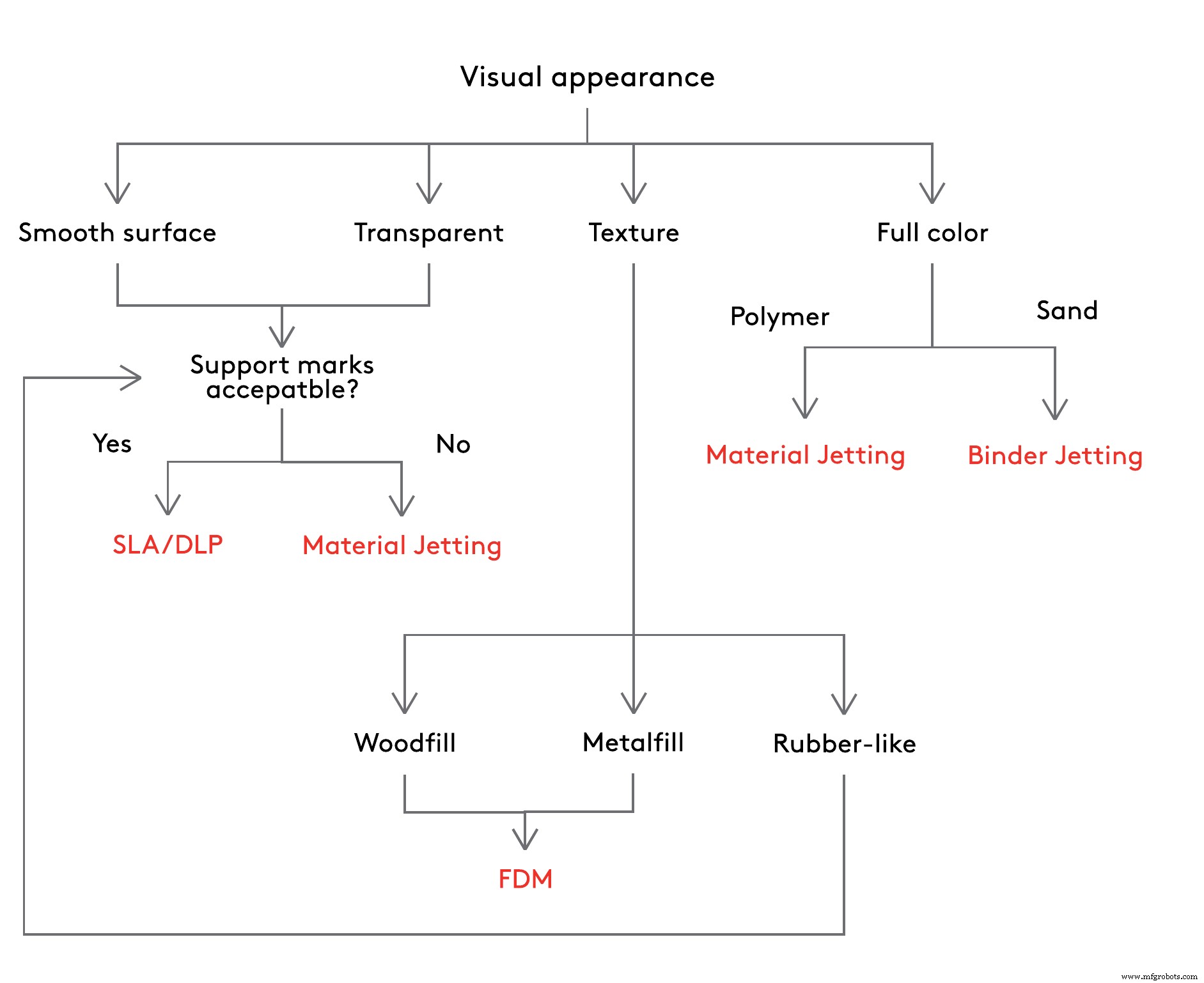

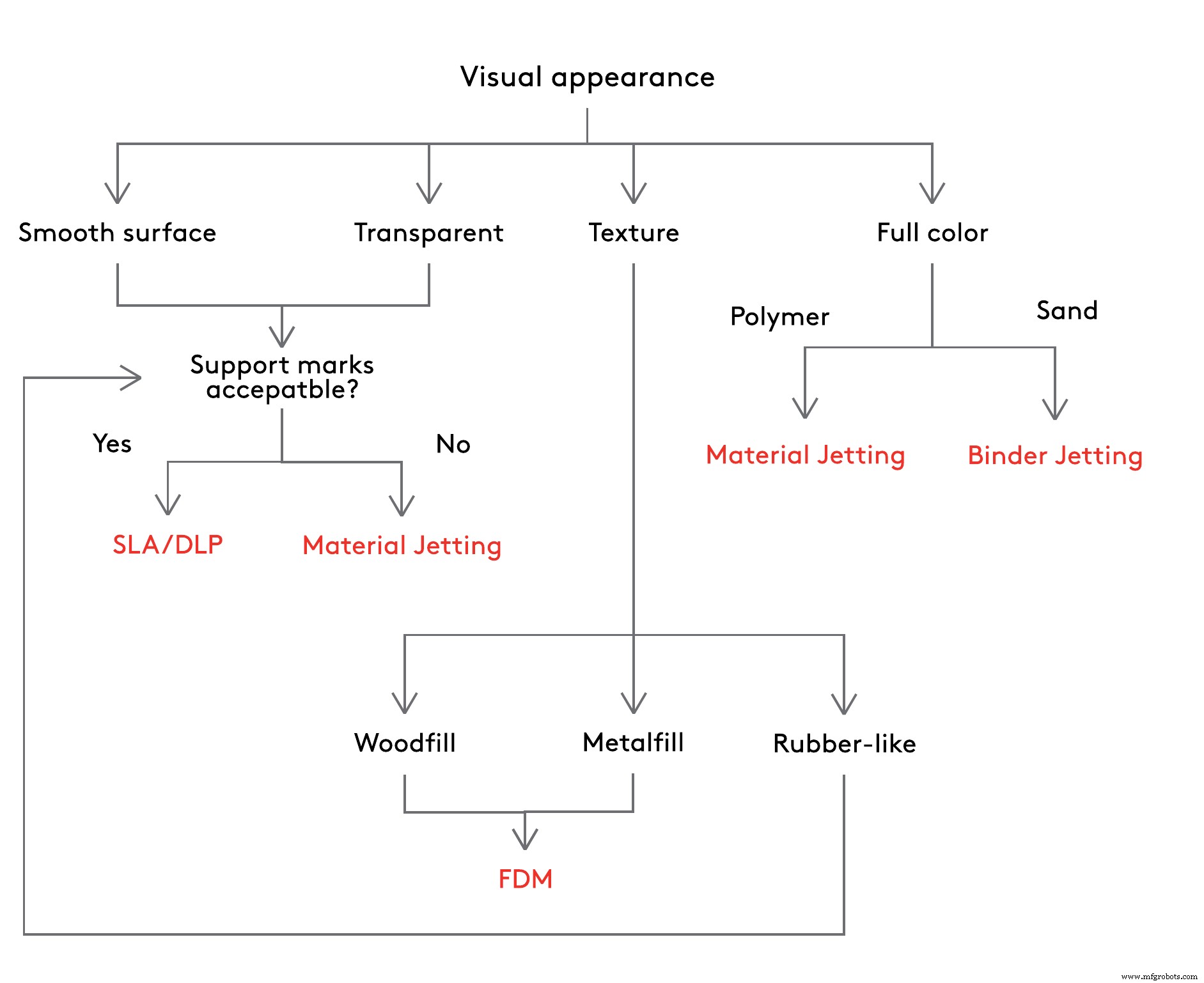

Ketika tampilan visual menjadi perhatian utama, maka pemilihan proses pencetakan 3D dapat disederhanakan menggunakan diagram alur di bawah ini.

Berikut adalah beberapa informasi lebih lanjut:

- Baik SLA/DLP maupun Material Jetting dapat menghasilkan suku cadang dengan permukaan akhir yang halus seperti cetakan injeksi. Perbedaan utama antara kedua proses (terlepas dari biaya) adalah dukungan di Material Jetting larut, sedangkan di SLA/DLP perlu dihapus secara manual setelah pencetakan, meninggalkan bekas kecil di permukaan yang perlu diproses pasca ( diampelas atau dipoles).

- Pengaliran Material menghasilkan bagian yang sepenuhnya transparan, sedangkan bagian SLA/DLP dicetak semi-transparan dan dapat diproses pasca-pemrosesan hingga hampir 100% jernih secara optik.

- Bagian dengan tekstur khusus, seperti lapisan akhir seperti kayu atau logam, dapat dicetak menggunakan filamen FDM isi kayu atau logam. Bagian seperti karet lunak (kekerasan pantai <70A) dan dapat ditekuk dan ditekan, tetapi beruntunglah kinerja karet asli.

- Pengaliran Material dan Pengaliran Binder adalah satu-satunya proses pencetakan 3D yang saat ini menawarkan kemampuan pencetakan penuh warna. Material Jetting memiliki keunggulan, karena menawarkan material dengan sifat fisik yang lebih baik serta kemampuan multi-material. Opsi lainnya adalah mengunggulkan dan mengecat model setelah mencetak atau menggunakan printer FDM dengan kemampuan ekstrusi ganda (hanya untuk dua warna).

Memilih proses berdasarkan kemampuan manufaktur

Ketika desain model sudah selesai, kemampuan masing-masing teknologi pencetakan 3D akan sering memainkan peran utama dalam pemilihan proses.

Penting untuk memiliki gambaran umum tentang mekanika dasar dari setiap proses untuk memahami sepenuhnya manfaat dan keterbatasan utama mereka. Untuk ini, lihat artikel pengantar khusus untuk setiap teknologi di bab Basis Pengetahuan berikut.

Berikut adalah beberapa aturan praktis untuk membantu Anda menginterpretasikan data:

- Akurasi dimensi terhubung ke tingkat detail yang dapat dicapai setiap proses dan kualitas yang dibangun dari setiap printer 3D. Proses yang menawarkan akurasi lebih tinggi biasanya dapat membuat komponen dengan fitur yang lebih baik. Mesin kelas industri memiliki akurasi dan pengulangan yang lebih tinggi daripada printer desktop.

- Ukuran bangunan menentukan dimensi maksimum bagian yang dapat diproduksi oleh printer. Untuk komponen yang melebihi ukuran build biasa, pertimbangkan untuk bermigrasi ke teknologi alternatif atau membagi bagian menjadi beberapa komponen yang dapat dirakit nanti.

- Kebutuhan struktur pendukung menentukan tingkat kebebasan desain. Proses yang tidak memerlukan dukungan, seperti SLS, atau dukungan yang tidak dapat dipecahkan, seperti Material Jetting atau ekstrusi ganda, memiliki lebih sedikit batasan dan dapat menghasilkan struktur bentuk bebas dengan lebih mudah.

| Akurasi dimensi | Ukuran bangunan biasa | Dukungan |

| FDM | ± 0,5% (batas bawah ± 0,5 mm) - desktop ± 0,15% (batas bawah ± 0,2 mm) - industri | 200 x 200 x 200 mm untuk printer desktop Hingga 900 x 600 x 900 mm untuk printer industri | Tidak selalu diperlukan (tersedia dilarutkan) |

| SLA/DLP | ± 0,5% (batas bawah:± 0,10 mm) - desktop ± 0,15% (batas bawah ± 0,05 mm) - industri | 145 x 145 x 175 mm untuk desktop Hingga 1500 x 750 x 500 mm untuk printer industri | Selalu diperlukan |

| SLS | ± 0.3% (batas bawah:± 0.3 mm) | 300 x 300 x 300 mm (hingga 750 x 550 x 550 mm) | Tidak wajib |

| Pengaliran Bahan | ± 0,1% (batas bawah ± 0,05 mm) | 380 x 250 x 200 mm (hingga 1000 x 800 x 500 mm) | Selalu diperlukan (selalu larut) |

| Pengaliran Pengikat | ± 0,2 mm (± 0,3 mm untuk pencetakan pasir) | 400 x 250 x 250 mm (hingga 1800 x 1000 x 700 mm) | Tidak wajib |

| DMLS/SLM | ± 0,1 mm | 250 x 150 x 150 mm (hingga 500 x 280 x 360 mm) | Selalu diperlukan |

Tinggi lapisan

Aspek penting lainnya yang perlu dipertimbangkan saat memilih teknologi adalah dampak dari ketinggian lapisan.

Karena sifat aditif pencetakan 3D, tinggi lapisan menentukan kehalusan sebagai permukaan yang dicetak dan ukuran fitur minimum printer dapat menghasilkan (dalam arah z). Menggunakan ketinggian lapisan yang lebih kecil juga membuat efek loncatan tangga kurang menonjol dan membantu menghasilkan permukaan melengkung yang lebih akurat .

| Ketebalan lapisan biasa |

| FDM | 50 - 400 m (paling umum:200 m) |

| SLA/DLP | 25 - 100 m (paling umum:50 m) |

| SLS | 80 - 120 m (paling umum:100 m) |

| Pengaliran Bahan | 16 - 30 m (paling umum:16 m) |

| Pengaliran Pengikat | 100 m |

| DMLS/SLM | 30 - 50 m |

Aturan Praktis

- Tentukan di awal proses pemilihan apakah fungsionalitas atau tampilan visual adalah prioritas pertama.

- Bila lebih dari satu proses dapat menghasilkan suku cadang dalam bahan yang sama, proses pemilihan menjadi perbandingan biaya versus properti.

- Untuk bagian polimer fungsional, pilih termoplastik (SLS atau FDM) daripada termoset.

- Untuk tampilan visual dan estetika, termoset (SLA/DLP atau Material Jetting) adalah pilihan terbaik.

- Untuk komponen logam, pilih DMLS/SLM untuk aplikasi performa tinggi dan Binder Jetting untuk biaya lebih rendah dan ukuran komponen lebih besar.

- Untuk komponen fungsional dalam logam atau plastik, pertimbangkan juga pemesinan CNC.