Sektor Manufaktur Non-Otomotif Berbondong-bondong ke Robotika

Tetapi robot mungkin tidak pernah sepenuhnya menjalankan produksi.

Robot yang lebih murah dengan lebih banyak fungsi, bersama dengan sel kerja yang lebih fleksibel dan instalasi yang memfasilitasi robotika, mempercepat pertumbuhan fasilitas manufaktur otomatis di sektor non-otomotif. Ide tentang apakah robotika dan otomatisasi menyebabkan produksi mati lampu di lantai toko, bagaimanapun, beragam.

Sementara jumlah keseluruhan unit yang terjual dan pendapatan untuk robotika pada tahun 2018 turun, pesanan robot industri sebenarnya tumbuh 24% dibandingkan tahun sebelumnya di industri ilmu kehidupan, makanan dan barang-barang konsumen, plastik dan karet dan elektronik, menurut Asosiasi Industri Robotika. .

Ada banyak alasan untuk pertumbuhan—di antaranya adalah sistem robotik lebih mudah dipasang, diintegrasikan ke dalam sistem dan program otomasi.

Misalnya, pendekatan ABB yang berbasis di Swiss adalah untuk menghasilkan serangkaian solusi otomatisasi modular terstandarisasi vs. merancang dan merekayasa sel kerja yang dipesan lebih dahulu untuk setiap kliennya.

“Semua itu memangkas waktu karena kami tidak menghabiskan waktu berminggu-minggu atau berbulan-bulan untuk merancang dan merekayasanya,” kata Dwight Morgan, wakil presiden penjualan dan pemasaran untuk ABB USA Robotics, Auburn Hills, Mich. “Jadi, dalam semua aplikasi di mana kami terlibat, seperti perawatan atau pengemasan alat mesin, kami memiliki rangkaian solusi standar yang memungkinkan kami bergerak sangat cepat dan menetapkan waktu pengerjaan yang singkat.”

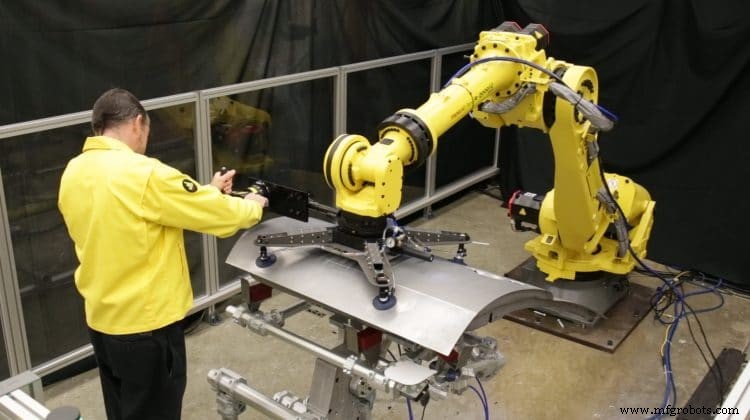

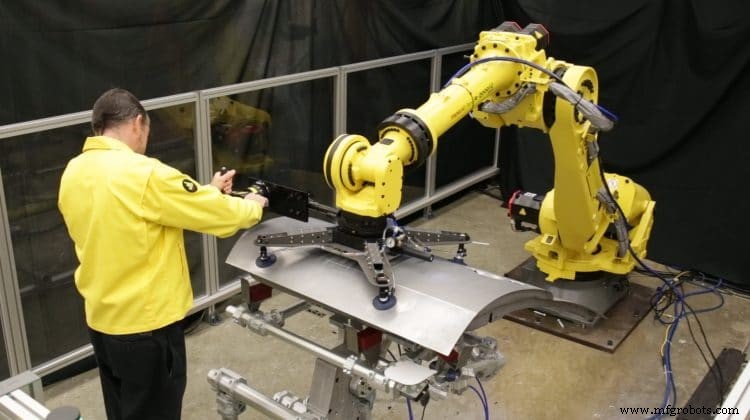

FANUC America Corp., Rochester Hills, Mich., menawarkan robot berkemampuan seluler yang dapat diletakkan di atas roda atau diangkat dengan truk pengangkat dan dipasang di tempatnya.

“Dan, biasanya, mereka sedikit lebih mandiri, sehingga koneksinya lebih sedikit,” kata Rick Maxwell, direktur teknik untuk industri umum dan segmen otomotif.

Rekan Maxwell John Tuohy, direktur eksekutif akun global, mengatakan FANUC juga memiliki sejumlah pelanggan yang tertarik dengan bantuan angkat semi-otonom.

“Dalam bentuk kolaborasi, FANUC memiliki kemampuan untuk mengadaptasi salah satu robot kami menjadi alat bantu angkat yang mirip dengan apa yang mungkin dilihat orang dengan alat penyeimbang atau alat bantu angkat di pabrik saat ini,” kata Tuohy. “Seorang operator secara manual memanipulasi robot ke posisi yang diinginkan, menyelesaikan tugas, dan mengirim robot kembali untuk mengambil bagian lain secara mandiri.”

Tom Fischer, direktur operasi untuk RobotWorx, Marion, Ohio, sebuah perusahaan yang menjual dan mengintegrasikan robot ABB, FANUC, Kuka, dan Motoman ke dalam sel kerja, mengatakan kemajuan dalam komunikasi Ethernet vs. pengaturan analog telah membuatnya jauh lebih mudah untuk menggunakan banyak fungsi (seperti berinteraksi dengan robot lain, antarmuka manusia-mesin, dan stasiun operasi tombol tekan) robot secara bersamaan.

“Anda dapat melewatkan beberapa sinyal sekaligus daripada harus menghubungkan setiap sinyal satu per satu,” katanya. “Ini hanya colokan sederhana dan kemudian menyiapkan Ethernet I/O Anda.”

Ada juga faktor manusia yang membuat pemasangan robot lebih mudah, kata Fischer. “Saya pikir kita menuju generasi yang lebih memahami elektronik, dan melalui pengalaman mereka dengan video game, mereka lebih mahir dalam mengendalikan berbagai hal dengan keyboard (atau liontin pengajaran robot) dibandingkan secara langsung,” kata Fischer. “Mereka dapat menerapkan pengalaman itu pada robotika.”

Di MC Machinery Systems Inc., robotika hilir adalah hal besar berikutnya. Anak perusahaan Mitsubishi Corp. berbasis di Elk Grove Village, Illinois, dan menjual EDM kawat, mesin penggilingan, dan pemotong laser, serta mengintegrasikannya ke dalam jalur otomatis.

“Anda mengambil bagian, Anda mengambilnya, Anda menumpuknya dengan benar dan itu bergerak ke tempat di mana robotika dapat memindahkannya ke lokasi yang terpisah,” kata Jason LeGrand, spesialis otomasi. “Mungkin itu bergerak melalui mesin penghemat waktu atau flattener atau rem tekan. Itu hal besar berikutnya dan kami benar-benar mengadakan pertemuan dengan integrator untuk mengetahui apa persyaratan mereka untuk mewujudkannya.”

Memfasilitasi robotika hilir adalah akuisisi Astes4 oleh Mitsubishi pada tahun 2018, sebuah perusahaan Swiss yang membuat Astes4Sort, sistem manufaktur fleksibel yang dirancang untuk penyortiran.

“Mereka benar-benar, tanpa pertanyaan, di ujung tombak pemilahan suku cadang otomatis dari laser industri,” kata LeGrand. “Fungsi mereka adalah langkah selanjutnya di mana kita perlu melakukan otomatisasi laser. Astes4Sort mengambil bagian jadi yang keluar dan menumpuknya namun diperintahkan untuk melakukannya; itu, dengan sendirinya, menjadi sangat menarik bagi pengguna akhir.”

Bagian-bagiannya ditumpuk dan dipalet, siap untuk langkah selanjutnya dalam proses manufaktur. “Itu membuatnya lebih mudah untuk mengintegrasikan operasi robot di bagian belakang karena kami tahu ada tumpukan bagian yang serupa, satu di atas yang lain, dalam orientasi yang sama,” kata LeGrand. “Itu adalah langkah pertama untuk mengizinkan robot mengambilnya dari sana dan pergi ke operasi berikutnya tanpa harus memiliki sistem penglihatan yang lebih mahal atau semacamnya.”

Apakah Harga Robot Merata?

Secara historis, robot menjadi lebih murah, tetapi menurut informasi anekdot harga telah mendatar sementara nilainya meningkat.

Selama 30 tahun terakhir, harga rata-rata robot industri telah turun setengahnya, menurut konsultan manajemen global McKinsey &Co. Harga jual rata-rata robot industri turun dari $63.000 pada tahun 2009 menjadi $45.000 pada tahun 2018, menurut statista.com.

Situs web RobotWorx, yang menjual robot baru dan yang direkondisi, melaporkan bahwa robotika industri baru, lengkap dengan pengontrol dan liontin pengajaran, berharga mulai $50.000-$80.000. Biasanya, robot rekondisi harganya setengah dari harga robot baru, menurut RobotWorx.

Di masa lalu, harga robot benar-benar tidak turun, tetapi perusahaan robotika telah menambahkan lebih banyak fungsi, kata Fischer dari RobotWorx.

Salah satu contoh peningkatan fungsionalitas adalah pada antarmuka manusia-mesin, katanya. “Dulu, Anda harus memasang aksesori sekunder untuk digunakan sebagai HMI,” katanya. “Sekarang, perusahaan seperti FANUC menambahkannya ke dalam perangkat lunak mereka sehingga dapat dijalankan dari liontin mereka.”

Contoh lain dari fungsionalitas tambahan dapat dilihat pada robot kolaboratif, katanya. “Penggunaan terbesar mereka adalah dalam perawatan mesin, itu yang paling panas saat ini,” katanya. “Anda dapat memiliki operator di sel kerja dengan robot yang bekerja berdampingan.”

Maxwell dari FANUC setuju dengan aspek fungsionalitas. Sama seperti di industri komputer, di mana Anda mungkin tidak perlu membayar lebih sedikit untuk sebuah laptop tetapi mendapatkan lebih banyak uang Anda, ketika Anda membayar harga yang sama untuk sebuah robot, Anda mendapatkan lebih banyak fungsionalitas darinya. Robot saat ini lebih cepat, memiliki kapasitas komputasi yang lebih besar, kekuatan pemrosesan yang lebih besar, dan/atau muatan yang lebih tinggi, katanya.

LeGrand dari MC Machinery juga setuju. “[Robot] lebih cocok untuk berbagai aplikasi yang lebih luas,” katanya. “Akibatnya, produsen menggunakannya lebih banyak. Yang terjadi adalah produsen mengambil setumpuk suku cadang yang dipotong dengan baik dan dikirim ke tempat di mana robot dapat mengaksesnya.

“Sekarang produsen mengatakan 'Apa yang dapat saya lakukan dari titik ini dengan robot untuk merampingkan operasi dan memberikan waktu siklus berulang sehingga kami dapat merencanakan produksi secara efektif,' dan seterusnya," lanjutnya.

Gunakan Tangan Anda

Setelah produsen mengidentifikasi apa yang dapat dilakukan robot untuk membuat operasi lebih efisien dan memasangnya di lantai pabrik mereka, produsen tersebut dapat memanfaatkan perangkat lunak yang lebih intuitif dan ramah pengguna untuk memprogramnya.

“Ada upaya luar biasa di seluruh perusahaan kami serta di seluruh industri untuk membuat penggunaan dan pemrograman otomatisasi lebih intuitif dengan hal-hal seperti panduan tangan, program menu, hal semacam itu,” kata Maxwell. “Apa yang akan Anda temukan adalah banyak produsen, dan FANUC khususnya, memiliki opsi dasar, mudah digunakan, dan didorong oleh menu. iHMI kami akan memandu Anda melalui cara membuat program. Ini grafis, dan sangat sederhana.”

Setelah robot diprogram dan bekerja, perusahaan robotika telah mempermudah migrasi dari pemrograman dasar ke tugas yang lebih rumit untuk mengintegrasikan peningkatan fungsionalitas robot, tergantung pada pekerjaan yang ada, kata Maxwell.

Pembuat robot seperti FANUC dan ABB juga telah menambahkan panduan tangan untuk pemrograman. Untuk operasi pick-and-place, operator mengajarkan robot sebuah posisi dengan memegang pegangan dan menyeret end-of-arm tooling (EOAT) ke tempat bagian itu berada, lalu menyeret EOAT ke posisi yang jelas, lalu menyeretnya ke sebuah kotak. Cara lama mengajarkan tugas yang sama adalah dengan menggunakan liontin pengajaran robot dan menekan berbagai tombol untuk sumbu X, Y, dan Z agar robot berada pada posisinya.

"Sekarang Anda siap untuk lari," kata Maxwell. “Dalam tiga atau empat langkah itu, Anda telah mengajari robot apa yang harus dilakukan. Jadi, ini jauh lebih intuitif, dan lebih mudah digunakan.”

YuMi ABB, robot berlengan ganda yang sepenuhnya terintegrasi dengan penglihatan, genggaman vakum, dua jenis genggaman mekanis, dan kontrol gaya, juga dapat diprogram dengan panduan tangan. “Ini seperti mengajari anak Anda cara mengendarai sepeda,” kata Morgan.

Aplikasi umum untuk YuMi adalah penanganan material, perakitan, pengemasan, dan produksi makanan. “Ketika Anda mengeluarkan YuMi dari kotak, itu siap untuk digunakan,” kata Morgan. “Ini memiliki dua lengan, jadi satu bisa menjadi perlengkapan untuk memegang bagian dan yang lainnya bisa menjadi tangan yang bekerja. Anda tidak perlu konveyor, Anda tidak perlu palet, Anda tidak perlu perlengkapan.”

Tidak Ada Situasi Mati Lampu yang Sebenarnya?

Penggunaan manufaktur mati lampu telah terhambat oleh penanganan suku cadang dan masalah logistik, tetapi perencanaan terperinci, Industrial Internet of Things (IIoT), dan fitur yang masih dalam pengembangan, seperti kecerdasan buatan (AI), menjanjikan untuk mengatasinya. Kemudian lagi, mati total mungkin bukan jawabannya, kata salah satu produsen.

Bagi siapa saja yang memiliki segala jenis otomatisasi, mati lampu adalah tujuannya, kata LeGrand. Di sel kerja perusahaannya, idenya adalah menjaga laser tetap menyala sebanyak mungkin.

"Semua orang bergerak ke arah itu," katanya. “Di tahun-tahun sebelumnya, dengan sistem otomasi dan, yang lebih penting, teknik pemrograman dan konfigurasi mesin, mereka tidak cukup siap untuk mati lampu. Ada banyak bagian tip-up dan hal-hal yang akan menghentikan mesin dari berjalan. Kita semua telah belajar dari kesalahan kita.”

LeGrand mengatakan mati lampu dapat membutuhkan pengorbanan, terutama jika operator melakukan nesting dinamis di mana setiap nest adalah unik. Ini umum terjadi terutama di toko kontrak.

“Dan di banyak job shop, situasi yang mereka yakini tidak berlaku bagi mereka,” katanya. “Namun, mereka dapat melakukannya—mereka hanya perlu mendekati sarang, pemrograman, semuanya sedikit berbeda. Mereka harus menggunakan serangkaian parameter yang berbeda untuk memotong.”

Ini mungkin bukan cara tercepat untuk memotong, tetapi lambat dan mantap memenangkan perlombaan dalam keadaan mati lampu, kata LeGrand.

“Ia harus bergerak secara konsisten tanpa henti. Jadi mungkin jarak antar bagian menjadi sedikit lebih besar, mungkin ketukan agar bagian tidak terbalik menjadi sedikit lebih agresif.”

Akibatnya, pelanggannya mungkin mendapatkan dua program berbeda untuk mesin dari MC Machinery; satu untuk mati lampu, dan satu lagi untuk operasi berawak.

Maxwell dari FANUC setuju bahwa mati lampu adalah masa depan dan tetap menjadi tujuan bagi beberapa pelanggannya. “Kami telah melihat keberhasilan yang relatif baik untuk berlari dalam jangka waktu yang sangat lama,” katanya. “Mungkin pergeseran, mungkin pergeseran setengah, tetapi sepanjang proses manufaktur masih ada area di mana mereka perlu masuk dan melakukan hal-hal tertentu. Yang berhasil biasanya shift ketiga, shift kedua hingga ketiga.”

Itu karena operasi mati lampu tidak hanya bergantung pada otomatisasi, tetapi juga pada mesin dan proses lain, seperti penanganan material. Logistik itu penting, katanya, dan jika tidak direncanakan dengan baik, kekurangan material bisa muncul.

Saran Maxwell kepada siapa pun yang berniat melakukan operasi tak berawak adalah pertama-tama menganalisis operasi mereka dan memecahnya menjadi langkah-langkah terpisah. Kemudian, pertimbangkan apa yang bisa salah dalam setiap langkah dan tentukan bagaimana masalah tersebut dapat diselesaikan tanpa operator.

Memiliki beberapa pekerja akan selalu diperlukan, kata Fischer dari RobotWorx. “Lights out adalah istilah yang keliru untuk produksi,” katanya. “Benar-benar tidak ada situasi produksi mati lampu yang sebenarnya. Anda selalu mendapat dukungan. Tetapi perusahaan akan melakukan otomatisasi kru kerangka.”

Pada titik ini, masih perlu mempertahankan orang-orang penting untuk mendukung jalur tersebut, katanya; belum tentu operator tetapi teknisi pemeliharaan dan teknisi robot untuk dukungan jika ada yang rusak atau perlu diperbaiki.

“Apa yang memungkinkan tren menuju operasi mati lampu adalah penggunaan robot untuk perawatan mesin dan penanganan material,” kata Fischer. “Masa depan adalah AI dan IIoT.”

IIoT memungkinkan peringatan dikirim ke lokasi yang jauh agar pekerja dapat memantau dan mengintervensi jika terjadi masalah dengan menjadwalkan pemeliharaan dan akan memungkinkannya untuk melacak nomor produksi. AI lebih prediktif dan memungkinkan robot untuk memulai dan melakukan penyesuaian sendiri.

Robotika AI sedang dalam pengembangan, dan belum tersedia di robot mana pun, kata Fischer. “Semua OEM sedang mengerjakannya sebagai proyek R&D, tetapi belum ada yang ada,” katanya. “Mungkin kita akan melihatnya dalam lima hingga 10 tahun ke depan.”

Masalah besar lainnya yang menahan mati lampu adalah kualitas suku cadang, kata Fischer.

“Jika Anda melakukan proses perakitan, proses pengelasan, kecuali jika kualitas suku cadang Anda tepat, Anda mengalami masalah yang hanya dapat diidentifikasi oleh seseorang dari sudut pandang kualitas atau perbaikan dan pemeliharaan,” katanya. Pabrikan otomotif harus melakukan inspeksi visual terhadap las pengaman untuk memastikan lasan ditempatkan dengan benar dan bebas cacat. Kamera terlalu terbatas untuk melakukan pemeriksaan, tambahnya.

Morgan ABB telah mengalihkan fokusnya dari lampu mati menuju Industri 4.0. “You know, we’ve been in the robot business for decades now, and I would say the term ‘lights-out production’ was almost viewed as the Holy Grail of automated manufacturing,” he said. “People thought about once you get your process and your business to that level, you have arrived.”

While others focus on lights out, ABB has set its sights instead on the factory of the future and Industry 4.0, with a flexible, agile manufacturing facility that can operate in low-mix, high-volume as well as high-mix, low-volume work.

“If you look at traditional high-volume products like cellular phones, just look at how many colors and memory configurations you can buy, for example, a Samsung Android phone in today,” Morgan said. “That’s what we’re seeing today in manufacturing.”

Brand new is the integrated ecosystem where the entire automation configuration is integrated into customer needs like fast delivery. For example, Morgan said, a contact lens maker may produce billions of soft contact lenses, but now it has an e-fulfillment operation in the plant with integrated delivery and logistics companies like FedEx on-site.

“We’re really seeing a big focus toward whatever you spend your money on as a manufacturer, it has to be reliable and available with a huge focus on overall equipment efficiency,” Morgan said. “The world class OEE number before of 80-85% is now a very low bar and to be world class today, they’re starting with 90%. It’s about efficiency at every level. That means a collaborative robot working alongside an operator in a manufacturing environment, and it’s all digitally connected.”