Apa itu Die Casting? Proses, Bahan, Aplikasi, Biaya

Proses die casting melibatkan penyuntikan logam cair dengan titik leleh rendah seperti seng dan aluminium ke dalam cetakan die casting dan membiarkannya menjadi dingin. Tergantung pada titik lebur, itu terjadi di bawah dua mekanisme yang berbeda (pengecoran ruang panas dan dingin), dan cocok untuk membuat bagian lembaran logam sederhana dan kompleks.

Proses ini memiliki pendekatan yang unik dan bertanggung jawab untuk membuat banyak bagian logam yang digunakan dalam pembuatan produk konsumen dan industri. Namun, sebelum Anda menggunakan proses atau melakukan outsourcing ke perusahaan yang memberikan layanan tersebut, Anda harus mendapatkan pengetahuan yang sangat baik tentang hal itu. Oleh karena itu, artikel ini akan memperkenalkan die casting, sejarahnya, mekanismenya, serta kelebihan dan kekurangan proses die casting.

Apa itu Die Casting ?

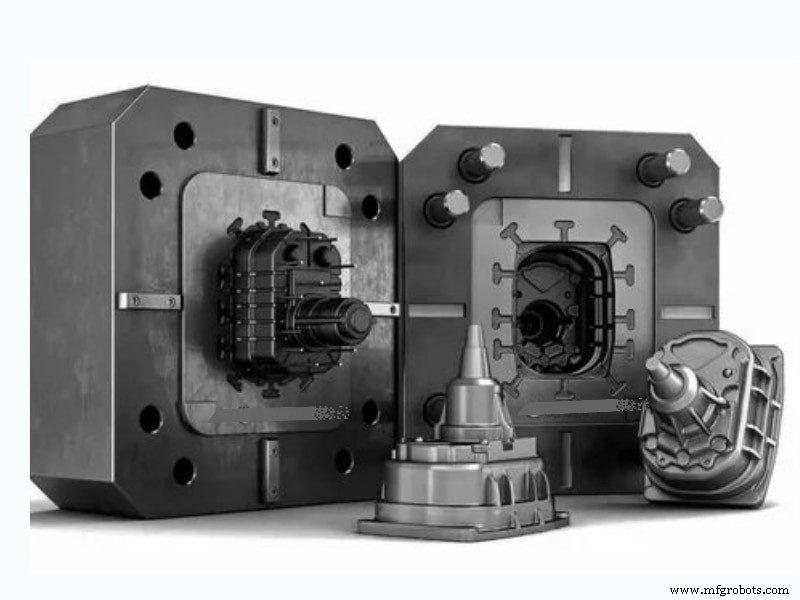

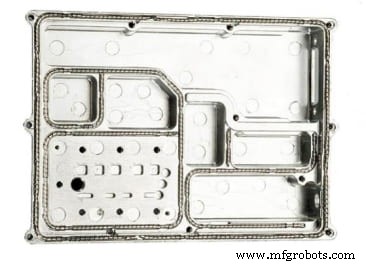

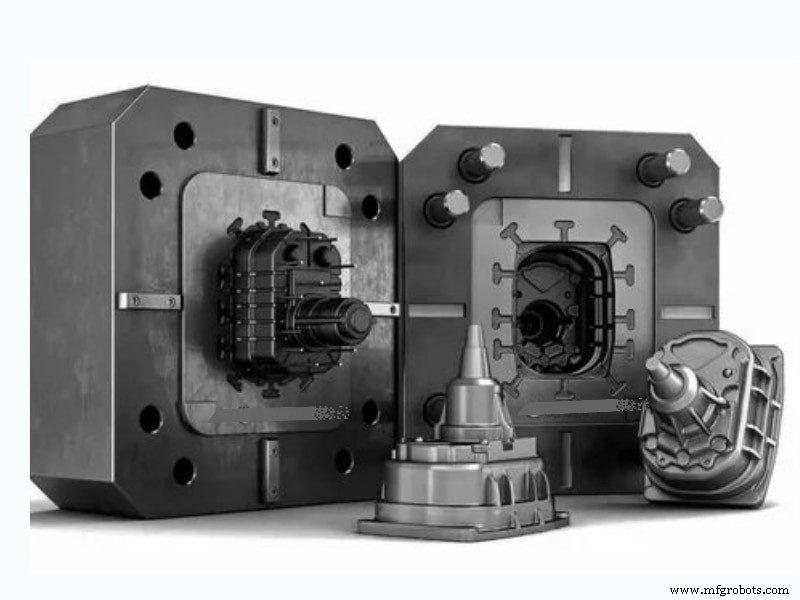

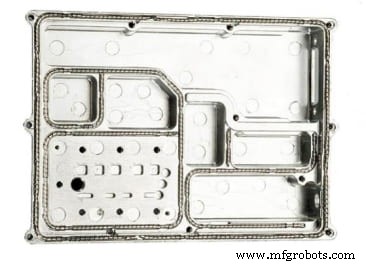

Die casting adalah proses yang melibatkan peleburan logam dengan titik leleh rendah dan menginjeksikannya ke dalam cetakan yang sudah dibuat yang dikenal sebagai cetakan die casting. Cetakan atau perkakas berasal dari baja yang dibuat untuk satu proyek menggunakan proses manufaktur seperti pemesinan CNC . Akibatnya, bagian lembaran logam yang dibuat dengan die casting memiliki akurasi, presisi, dan pengulangan yang tinggi.

Sejarah Die Casting di Manufaktur

Die casting sudah ada sejak tahun 1800 dan merupakan teknik penting dalam industri percetakan. Pada tahun 1849, Sturges membuat mesin die casting yang dioperasikan secara manual yang digunakan dalam pencetakan, membuatnya lebih akurat, kreatif, dan tahan lama saat membuat berbagai bentuk kompleks. Kemudian pada tahun 1855, Otto Mergenthaler membuat mesin linotype dikenal karena efisiensinya yang lebih baik dan merupakan bagian penting dari industri penerbitan.

Permintaan untuk mesin die casting tumbuh pada abad ke-19

abad karena kelebihannya. Akibatnya, die casting menjadi populer di banyak industri. Selama periode ini, ada kemajuan teknologi. Misalnya, aluminium menggantikan timah dan timah karena kualitasnya yang lebih tinggi. Selain itu, proses asli pengecoran mati injeksi tekanan rendah diubah menjadi metode pengecoran tekanan tinggi.

Menurut Grand View Research, Industri Die Casting saat ini menyumbang 49,7% dari pangsa global pada tahun 2016 karena tingkat produksi dan konsistensi berbiaya rendah.

Jenis Proses Die Casting

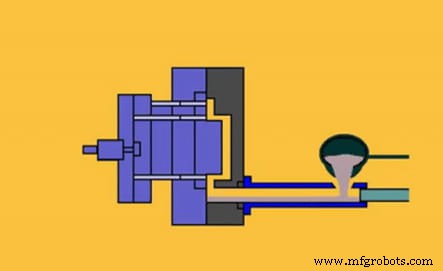

Dua proses die casting yang digunakan secara industri adalah hot chamber, dan cold chamber die casting. Masing-masing memiliki kekhasan dan dapat diterapkan dalam skenario yang berbeda. Di bawah ini adalah apa yang dibutuhkan oleh kedua jenis proses tersebut.

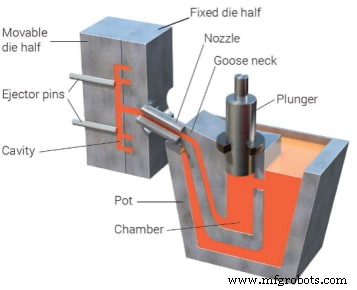

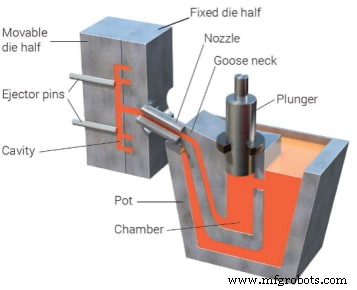

Die Casting Kamar Panas

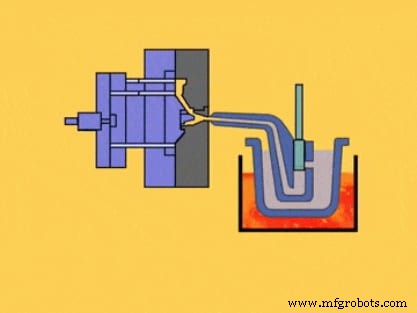

Proses die casting ruang panas adalah metode yang sempurna untuk bekerja dengan bahan dengan titik leleh rendah seperti paduan seng, timah, timah, dan magnesium. Ini tidak cocok untuk paduan dengan titik leleh yang lebih tinggi karena akan merusak pompa karena pompa akan langsung bersentuhan dengan logam. Ini melibatkan peleburan logam dan memasukkannya ke dalam cetakan menggunakan tekanan dari sistem hidrolik.

Die Casting Ruang Dingin

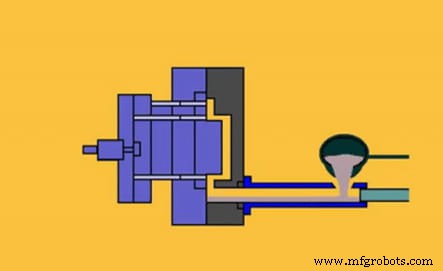

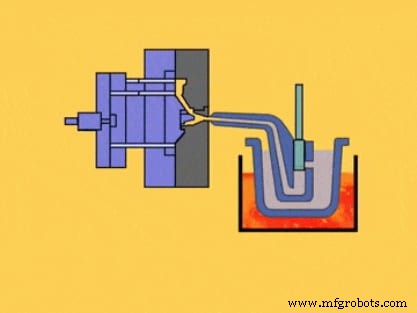

Pengecoran ruang dingin adalah metode yang sempurna untuk bekerja dengan bahan dengan titik leleh tinggi seperti aluminium. Proses ini sangat ideal untuk logam seperti itu karena suhu tinggi yang diperlukan untuk melelehkan material dapat merusak sistem pemompaan.

Prosesnya melibatkan menyendok bahan yang meleleh ke dalam ruang dingin sebelum disuntikkan ke dalam cetakan. Sistem hidraulik yang digunakan dalam proses ruang dingin mirip dengan sistem ruang panas. Namun, mungkin memerlukan tekanan yang lebih besar mulai dari 2000 hingga 20000 psi.

Langkah-langkah Proses Pengecoran Mati

Apakah die casting ruang panas atau dingin, proses standar melibatkan penyuntikan logam cair ke dalam cetakan mati di bawah tekanan tinggi. Di bawah ini adalah langkah-langkah proses die casting yang rumit:

· Menjepit

Langkah pertama dalam die casting adalah menjepit. Namun, sebelum itu, bersihkan cetakan untuk menghilangkan kotoran dan lumasi cetakan untuk injeksi dan pembuangan produk yang dipadatkan dengan lebih baik. Setelah dibersihkan dan dilumasi, klem dan tutup cetakan dengan tekanan tinggi.

· Injeksi

Lelehkan logam yang ingin Anda suntikkan dan tuangkan ke dalam ruang bidikan. Prosedurnya tergantung pada proses yang Anda gunakan. Misalnya, ruang tembakan dingin di ruang dingin die casting, sementara itu panas untuk ruang panas die casting. Setelah itu, masukkan logam ke dalam cetakan di bawah tekanan tinggi yang dihasilkan oleh sistem hidrolik.

· Pendinginan

Saat dijepit, biarkan logam menjadi dingin untuk pemadatan. Bahan yang dipadatkan akan memiliki bentuk yang mirip dengan desain cetakan.

· Keluar

Setelah melepas cetakan die, mekanisme ejeksi akan mendorong coran padat keluar dari die. Pastikan pemadatan yang tepat sebelum mengeluarkan produk akhir.

· Memotong

Ini adalah langkah terakhir, dan ini melibatkan pembuangan kelebihan logam di sariawan dan runner yang ditemukan pada produk jadi. Pemangkasan dapat dilakukan dengan menggunakan trim die, saw, atau prosedur lainnya. Bagian logam yang dilepas dapat didaur ulang dan digunakan kembali dalam prosesnya.

Paduan Pengecoran Mati

Sebagian besar paduan yang digunakan dalam die casting adalah non-ferrous dengan sifat mekanik yang kuat. Bagian non-ferrous bertanggung jawab atas titik leleh yang rendah sesuai dengan sifat mekanik yang kuat. Jenis properti yang dibutuhkan tergantung pada bahan yang sedang dikerjakan. Akibatnya, tidak ada batasan ketika memilih bahan. Namun, di bawah ini adalah beberapa paduan populer:

· Paduan Aluminium

Paduan aluminium memiliki sifat unik, membuatnya dapat diterapkan dalam pembuatan berbagai macam produk. Di satu sisi, paduan aluminium 380,0 adalah bahan yang paling umum dalam die casting karena sifatnya yang unik. Paduan lainnya termasuk Aluminium Alloys 360, 390, dan 413. Anda dapat menggunakan paduan aluminium karena hal berikut:

- Suhu pengoperasian yang tinggi

- Ketahanan korosi yang luar biasa

- Ringan

- Kekuatan dan kekerasan sangat baik

- Kekakuan dan rasio kekuatan-terhadap-berat yang baik

- Properti pelindung EMI dan RFI yang sangat baik

- Konduktivitas termal yang sangat baik

- Konduktivitas listrik tinggi

- Karakteristik finishing yang baik

- Dapat didaur ulang penuh

- Tahan suhu operasi tertinggi dari semua paduan diecast

- Ketahanan korosi

- Mempertahankan stabilitas dimensi tinggi dengan dinding tipis

· Paduan Seng

Paduan seng memiliki kekuatan, ketangguhan, kekencangan, kinerja, dan efektivitas biaya yang luar biasa. Akibatnya, mereka menjadi bagian penting dari proses die casting, dengan sifat yang menyaingi dan melampaui paduan lainnya seperti aluminium, magnesium, dan perunggu.

Ada banyak paduan seng yang bisa Anda gunakan. Namun, bahan seng die casting yang umum adalah Zamak #2, #3, #5, #7, ZA8 dan ZA27, yang dikenal dengan sifat-sifat berikut:

- Peningkatan Castability

- Waktu Siklus yang Dipersingkat

- Hidup Mati Diperpanjang

- Kualitas Mekanik Ideal

· Paduan Magnesium

Magnesium adalah bahan lain yang digunakan untuk die casting. Ini memiliki banyak paduan, tetapi yang paling umum adalah AZ91D, yang dikenal dengan ketangguhan, daya tahan, ringan, dan kemampuan cast yang baik. Ini 75% lebih ringan dari baja dan 33% lebih ringan dari aluminium tanpa kehilangan kekuatan. Sebagian besar penggemar lebih menyukai magnesium karena lebih baik untuk pengecoran kompleks dengan toleransi ketat dan memiliki ketahanan korosi yang lebih baik.

· Paduan Lain

Paduan lain yang cocok untuk membuat bagian die casting termasuk Perunggu, Kuningan, timah, dan timah.

- Timah adalah bahan pertama yang digunakan dalam die casting karena fluiditasnya yang tinggi. Ini memiliki titik leleh yang rendah, dan hanya meninggalkan sedikit atau tidak ada keausan pada cetakan.

- Bronze (perunggu putih) adalah bahan die cast yang tepat digunakan dalam industri perhiasan. Ini memiliki warna yang mirip dengan emas putih dan paduan baja tahan karat tetapi cocok untuk die casting karena titik lelehnya yang rendah.

Opsi Penyelesaian Permukaan untuk Suku Cadang Die Casting

Diecast harus memiliki permukaan akhir yang baik yang akan meningkatkan daya tahan, perlindungan, atau efek estetika. Ada berbagai opsi penyelesaian yang dapat Anda gunakan untuk suku cadang die casting. Namun, pilihan didasarkan pada ukuran komponen cor dan paduan yang Anda gunakan.

Lukisan

Lukisan adalah teknik finishing permukaan paling umum yang ideal untuk banyak bahan. Ini bisa untuk perlindungan lebih lanjut atau tujuan estetika.

Prosesnya melibatkan penerapan lak, cat, atau enamel dengan pertimbangan khusus untuk logam yang digunakan. Sebelum penambahan, bersihkan permukaan logam untuk menghilangkan kotoran seperti minyak (ini juga membantu dalam adhesi), tambahkan cat dasar (primer), dan cat primer.

Pelapis Bubuk

Powder coating adalah finishing dekoratif umum lainnya yang dapat Anda gunakan untuk bagian die casting Anda. Ini melibatkan penerapan partikel bermuatan pada permukaan bagian die casting. Proses ini sangat ideal karena menyembunyikan cacat kecil pada permukaan die cast, memiliki kontrol ketebalan yang lebih baik dan seragam. Akibatnya, produk menjadi tahan lama, keras, anti korosi dan anti gores tinggi pada penyelesaian proses. Powder coating ramah lingkungan karena tidak menghasilkan bahan beracun yang berbahaya

Antik

Teknik permukaan akhir ini memberikan tampilan antik pada gips, dan sebagian besar berlaku untuk pengecoran seng. Pengecoran dilapisi dengan tembaga atau paduan lainnya dan kemudian ditutup dengan komponen berwarna seperti tembaga sulfida. Pengecoran dilonggarkan (yaitu, menghilangkan beberapa lapisan berwarna untuk memberikan lapisan tembaga di bawahnya nanti) dan kemudian dirawat untuk mencegah noda.

Lapisan Keramik

Pelapisan keramik adalah proses dekoratif dan melibatkan penambahan keramik dalam bentuk larutannya ke bagian luar suatu bagian. Proses tersebut menghasilkan lapisan tipis yang mirip dengan anodizing. Oleh karena itu, prosedur persiapan permukaan menjadi penting sebelum penerapannya.

Pelapisan

Plating dapat berupa proses electroless atau electroplating dan merupakan metode yang cocok dan murah untuk finishing die cast. Sebagai pilihan pelapis keramik, lapisan finishingnya tipis. Oleh karena itu, Anda memerlukan prosedur persiapan permukaan sebelum menggunakannya.

Pelapisan tanpa listrik menggunakan bahan kimia alih-alih listrik untuk melapisi bagian diecast. Bagian die cast ditempatkan dalam bahan kimia dengan sifat pereduksi. Ketika dikatalisis oleh mineral lain, bahan kimia menjadi disimpan pada die cast. Elektroplating serupa. Namun, alih-alih dikatalisis oleh mineral, katalisis terjadi dengan melewatkan arus melalui elektrolit. Kedua metode ini ideal untuk tujuan estetika. Meskipun beberapa penggemar lembaran logam menggunakannya untuk meningkatkan konduktivitas beberapa bagian.

Aplikasi Suku Cadang Die Casting

Proses die casting dapat diterapkan dalam menciptakan berbagai bagian dan komponen yang benar-benar unik dan sangat fungsional. Di bawah ini adalah beberapa aplikasi dari proses tersebut:

Pembuatan produk konsumen dan industri

Proses ini cocok untuk pembuatan produk konsumen seperti kran wastafel, piston kompresor, batang konektor, heat sink, dll.

Pembuatan produk otomotif

Proses ini digunakan dalam pembuatan roda gigi, silinder, mesin kecil, gladhands, kotak transfer, dan suku cadang yang lebih spesifik yang berlaku di kendaraan.

Pembuatan suku cadang dirgantara

Die casting adalah solusi hemat biaya untuk menghasilkan komponen logam yang ringan namun unggul yang memenuhi standar kualitas tinggi dari industri kedirgantaraan.

Buat part die cast Anda dengan bantuan RapidDirect!

Keuntungan Proses Die Casting

Die casting adalah metode fabrikasi logam yang penting karena produksinya yang berbiaya rendah dan kemudahan pengoperasian. Namun, ada manfaat lain dari menggunakan proses ini:Berikut adalah keuntungan dari proses die casting.

- Anda dapat membuat bagian yang rumit

- Pembuatan beberapa bagian tanpa perlu perakitan

- Menurunkan biaya tenaga kerja

- Ketebalan dinding yang bervariasi

- Toleransi yang lebih ketat

- Waktu siklus produksi yang cepat

- Pilihan bahan yang dapat didaur ulang

Kerugian Proses Die Casting

- Tidak cocok untuk logam dengan titik leleh tinggi

- Tidak cocok untuk bagian logam lembaran besar

- Biaya mati tinggi.

- Waktu pengerjaan yang lama.

Faktor-Faktor yang Mempengaruhi Biaya Die Casting

Umumnya, die casting memiliki biaya produksi yang rendah. Namun, biaya tergantung pada beberapa faktor. Berikut adalah beberapa faktor yang dapat Anda pertimbangkan saat menyesuaikan yang terbaik untuk proyek diecast Anda dari segi biaya.

· Pilihan Bahan

Jenis bahan yang Anda pilih memainkan peran besar dalam biaya die casting. Beberapa bahan memiliki nilai yang mahal. Selain itu, harga bahan die casting umumnya meningkat meskipun terlihat tidak menentu.

· Biaya Produksi

Biaya produksi tergantung pada tiga faktor penting:biaya perkakas dan biaya die casting. Tergantung pada proses produksi yang Anda gunakan, pendekatan teknologi, proses pembuatan cetakan, dan pemeliharaan, biaya perkakas bisa tinggi.

· Biaya Cetakan

Biaya cetakan tergantung pada proses pembuatan yang digunakan. Misalnya, saat menggunakan pemesinan CNC, kemampuan dan keunggulan proses akan berkontribusi pada biaya cetakan yang tinggi.

· Biaya Operasi Sekunder

Operasi sekunder seperti pemangkasan juga akan berperan dalam biaya die casting. Oleh karena itu, tingkat, efisiensi, dan efektivitas biaya operasi sekunder akan menjadi penting dalam biayanya.

· Biaya Penyelesaian

Biaya finishing juga tergantung pada metode finishing yang Anda gunakan. Misalnya, metode seperti pelapisan listrik akan memiliki biaya penyelesaian yang lebih tinggi jika dibandingkan dengan pengecatan.

RapidDirect:Layanan Die Casting

Die casting adalah proses fabrikasi lembaran logam penting yang dikenal karena produksi dan efisiensinya yang berbiaya rendah. Prosesnya sederhana tetapi mungkin memerlukan sedikit pengetahuan dan pengalaman, menjadikan outsourcing ke layanan yang tepat seperti milik kami sebagai pendekatan yang lebih baik.

Di RapidDirect, Anda memiliki akses ke tim insinyur yang berpengalaman dalam layanan die casting. Pengalaman tim kami menempatkan kami pada posisi yang lebih baik untuk memberi tahu Anda tentang proses die casting yang tepat untuk proyek Anda.

Kami adalah perusahaan bersertifikat ISO 9001:2015 dengan banyak pabrik dan fasilitas canggih untuk memproduksi suku cadang berkualitas tinggi. Kami memiliki waktu tunggu yang cepat, dan saat mengunggah file desain, Anda akan mendapatkan penawaran harga dan analisis DfM dalam waktu 12 jam.

FAQ

Mengapa disebut die casting?

Proses ini disebut diecasting karena menggunakan dies. Dies adalah cetakan baja yang dibuat terutama oleh mesin CNC tempat Anda menyuntikkan logam cair. Ini memiliki dua bagian:setengah tetap, yang stasioner dan melekat pada mesin pengecoran dan setengah ejector yang bergerak.

Apa perbedaan antara pengecoran pasir dan pengecoran mati?

Pengecoran pasir dan pengecoran mati keduanya merupakan proses fabrikasi logam yang penting. Perbedaan antara kedua proses tersebut adalah bahan yang digunakan dalam membentuk cetakan. Di satu sisi, proses die casting membutuhkan cetakan logam. Di sisi lain, pengecoran pasir menggunakan cetakan yang terbuat dari pasir. Selain itu, die casting hanya cocok untuk logam dengan titik leleh rendah non-ferrous, sedangkan pengecoran pasir memiliki jangkauan dukungan yang lebih luas.

Apa perbedaan antara cetakan injeksi dan pengecoran?

Die casting dan injection moulding memiliki mekanisme yang sama, yaitu menginjeksikan material cair ke dalam die dan membiarkannya menjadi dingin. Namun, penggunaan cetakan injeksi seperti ABS, polipropilen, TPU, polietilen, sedangkan die casting menggunakan logam titik leleh rendah