Kelebihan dan kekurangan pemodelan deposisi fusi

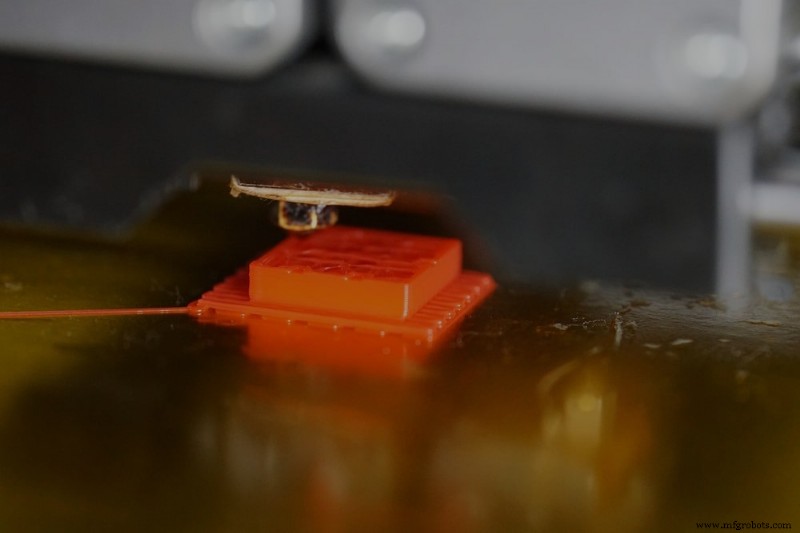

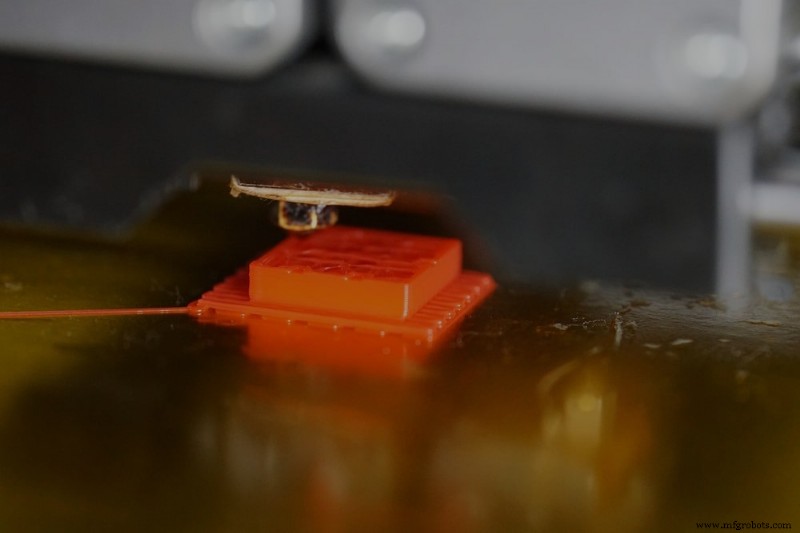

Fused deposisi modeling (FDM) adalah bentuk populer dari manufaktur aditif yang melibatkan peleburan, ekstrusi, dan penyimpanan filamen ke tempat tidur cetak untuk membangun objek lapis demi lapis. Proses pencetakan 3D pemodelan deposisi fusi sangat otomatis, jadi setelah Anda mengirim file digital ke mitra pencetakan 3D, yang perlu mereka lakukan hanyalah mengirisnya, mengirimkannya ke printer, dan mengkalibrasi alas cetak.

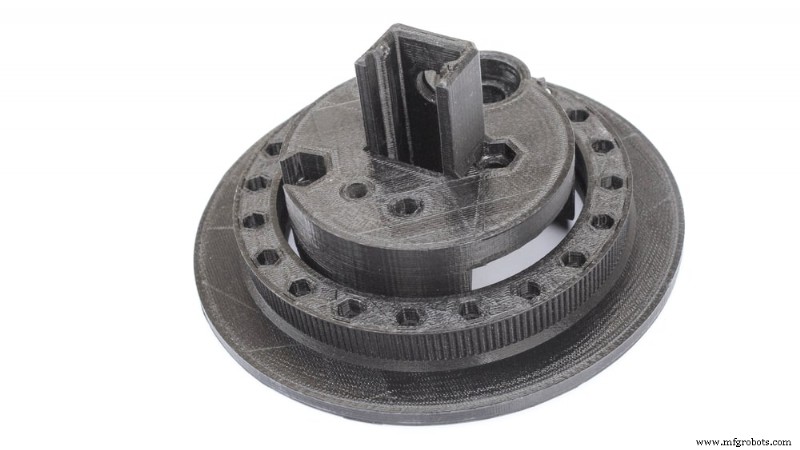

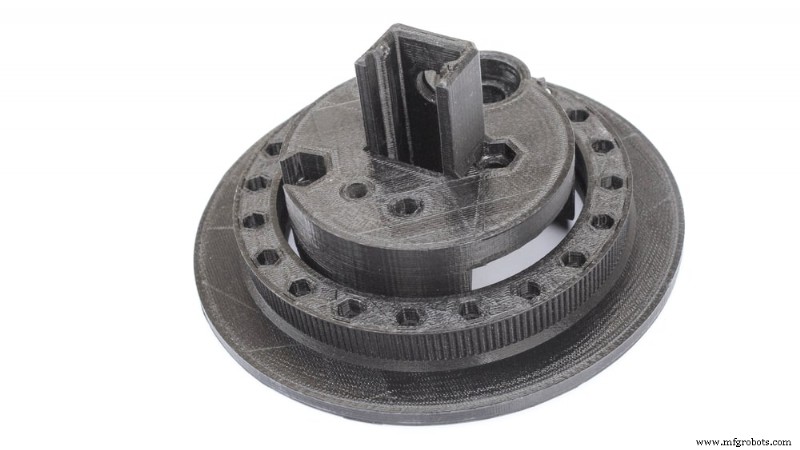

FDM adalah pilihan populer untuk pembuatan prototipe 3D cepat, tetapi juga dapat digunakan untuk membuat perangkat medis, alat manufaktur khusus, suku cadang otomotif, dan banyak lagi. Meskipun FDM adalah bentuk pencetakan 3D yang paling umum, Anda perlu mempertimbangkan pro dan kontra pemodelan deposisi fusi untuk menentukan apakah itu proses terbaik untuk kebutuhan Anda. Inilah yang perlu Anda ketahui.

Keuntungan dari pemodelan deposisi fusi

Kecepatan adalah salah satu alasan terbesar untuk menggunakan pencetakan 3D FDM. Anda dapat mencetak 3D bagian yang lengkap dalam beberapa menit atau beberapa jam, mempersingkat waktu tunggu Anda dan mempercepat proses pembuatan prototipe. FDM juga dapat memungkinkan Anda untuk mencetak objek yang lebih besar, dan desain printer FDM yang mudah diskalakan berarti rasio biaya terhadap ukuran yang rendah.

Dalam hal bahan, Anda memiliki banyak pilihan dengan FDM. Printer FDM menerima berbagai macam bahan dan warna filamen, dan seringkali ramah anggaran. Bahan filamen FDM yang umum termasuk akrilonitril butadiena stirena (ABS), polietilena tereftalat glikol (PETG), asam polilaktat (PLA), dan nilon.

Kerugian pemodelan deposisi fusi

Kerugian utama dari pencetakan 3D pemodelan deposisi menyatu adalah resolusinya yang rendah. Ketinggian lapisan FDM yang relatif tebal tidak hanya berarti bahwa itu tidak ideal untuk bagian dengan detail kecil, tetapi juga berarti bahwa produk jadi kemungkinan akan memiliki permukaan kasar dan memerlukan pasca-pemrosesan untuk mencapai hasil akhir yang lebih halus. Sementara perataan uap, pengisian celah, dan adhesi epoksi dapat meningkatkan penampilan bagian, proses ini juga akan memperpanjang waktu produksi. Akibatnya, printer FDM tidak ideal untuk memproduksi suku cadang yang memerlukan hasil akhir yang halus atau resolusi tinggi.

Karena printer FDM biasanya menempatkan filamen lapis demi lapis dalam satu arah, cetakan yang dihasilkan bersifat anisotropik dan rentan pecah, terutama jika lapisan saling bertemu. Misalnya, bagian FDM dapat dengan mudah pecah saat menghadapi gaya tekan yang sejajar dengan lapisannya. Bergantian antara lapisan pencetakan pada sumbu X dan Y dapat memperkuat cetakan, tetapi untuk sebagian besar aplikasi, bobot komponen FDM yang lebih ringan membuat sedikit pengurangan kekuatan.

Struktur pendukung diperlukan saat mencetak dengan FDM, yang berarti bahwa cetakan Anda akan membutuhkan lebih banyak bahan, waktu, dan pasca-pemrosesan daripada jika dibuat dengan proses seperti HP Multi Jet Fusion, yang tidak memerlukan struktur pendukung. Ada berbagai proses pencetakan 3D yang memerlukan struktur pendukung, meskipun dapat sedikit meningkatkan biaya dan jadwal.

Kapan harus menggunakan FDM

Mengingat keterbatasan ini, ada beberapa proyek di mana proses pencetakan 3D yang berbeda seperti stereolitografi (SLA) mungkin lebih cocok. Seperti FDM, SLA membangun bagian-bagian lapis demi lapis, tetapi tidak seperti FDM, SLA menyembuhkan dan mengeraskan resin cair melalui fotopolimerisasi laser. Saat membandingkan SLA vs. FDM, Anda harus mempertimbangkan:

Buat volume

Printer SLA 3D biasanya memiliki pelat konstruksi yang lebih kecil daripada printer FDM, membatasi ukuran komponen atau batch. Printer 3D SLA format besar juga lebih jarang, lebih lambat, lebih mahal, dan lebih boros daripada printer FDM format besar, jadi jika Anda perlu mencetak sebagian besar atau beberapa bagian yang lebih kecil secara bersamaan, FDM mungkin lebih praktis.

Kecepatan pencetakan

Saat mencetak komponen kecil, perbedaan kecepatan antara printer FDM dan SLA sering diabaikan. Namun, jika Anda ingin memproduksi komponen yang lebih besar dengan cepat, Anda dapat menggunakan ukuran nozzle yang lebih besar dan lapisan yang lebih tebal untuk mempercepat proses pencetakan dengan printer FDM. Imbalannya adalah bahwa objek akhir Anda akan memiliki resolusi yang lebih rendah. Anda juga dapat menggunakan persentase pengisian yang lebih rendah untuk mempercepat pencetakan, meskipun mungkin ada sedikit pengurangan kekuatan bagian akhir.

Bahan

Printer SLA menerima beberapa jenis resin cair yang berbeda, termasuk bahan biokompatibel, menjadikan teknologi ini ideal untuk prototipe perangkat medis. Bahan SLA tidak cocok untuk banyak kebutuhan industri dan biasanya hanya tersedia dalam warna hitam, putih, abu-abu, kuning, magenta, dan cyan. Anda akan memiliki lebih banyak pilihan bahan dan warna jika Anda menggunakan filamen FDM, meskipun jika Anda mencari bahan yang bening atau transparan, kemungkinan besar Anda akan menemukan yang cocok untuk SLA. Perlu juga dicatat bahwa filamen FDM biasanya lebih murah daripada resin SLA dan menghasilkan lebih banyak bagian per unit.

Resolusi, presisi, dan permukaan akhir

Ada perbedaan dalam kualitas permukaan FDM vs. SLA karena ukuran lapisan dan cara kerja masing-masing teknologi. Biasanya, printer FDM menawarkan resolusi cetak yang lebih rendah dan bahkan dapat menghasilkan bagian dengan garis lapisan yang terlihat.

Di sisi lain, printer SLA dapat mencapai resolusi sehalus 25 mikron berkat presisi penyembuhan laser dan risiko ekspansi dan kontraksi termal yang lebih rendah. Jadi, Anda mungkin lebih baik mencetak dengan printer SLA jika Anda memiliki desain kompleks dengan fitur halus, struktur organik, atau komponen kecil, atau jika Anda membutuhkan hasil akhir yang halus atau toleransi dimensi yang ketat.

Hidupkan ide Anda dengan Radius Cepat

Filamen FDM yang terjangkau dan kecepatan pencetakan yang cepat menjadikannya proses yang ideal untuk membuat model proof-of-concept atau prototipe besar komponen sederhana dengan cepat. Namun, itu dibatasi oleh resolusi rendah dan permukaan berlapis. Jika Anda tidak yakin apakah FDM terbaik untuk proyek Anda, hubungi ahlinya.

Insinyur Fast Radius dapat menjawab pertanyaan apa pun yang Anda miliki tentang kelebihan dan kekurangan pemodelan deposisi fusi dan membantu memandu Anda melalui seluruh proses produksi. Kami bahkan dapat membantu Anda mengoptimalkan desain Anda untuk pencetakan 3D FDM, memproduksi suku cadang penggunaan akhir, dan banyak lagi. Hubungi kami hari ini untuk memulai!

Jika Anda ingin mempelajari tentang plastik FDM industri berperforma tinggi, prinsip desain manufaktur aditif, dan banyak lagi, lihat pusat sumber daya kami.

Siap membuat suku cadang Anda dengan Radius Cepat?

Mulai kutipan Anda