Pengaspal Aspal

Latar Belakang

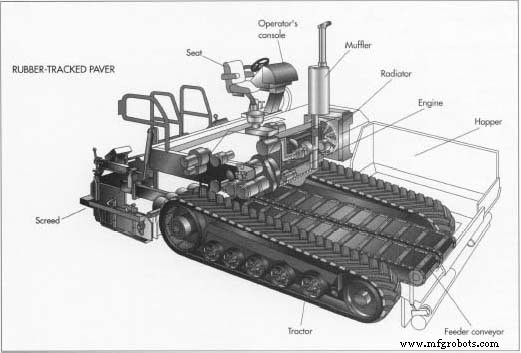

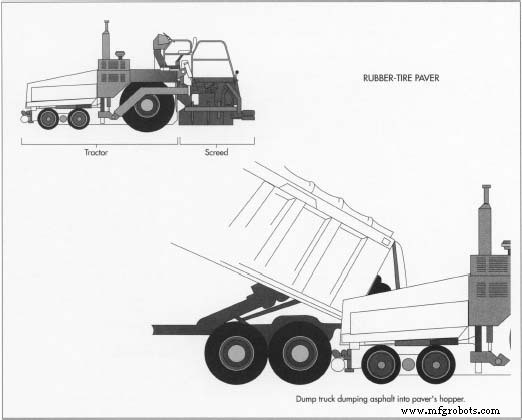

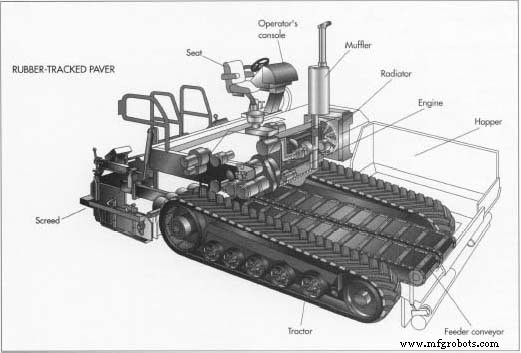

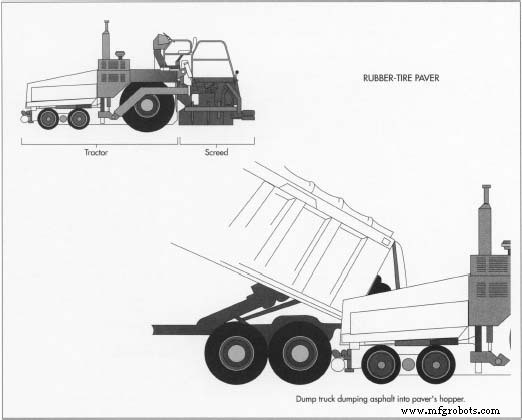

Alat perkerasan aspal adalah mesin yang digunakan untuk mendistribusikan, membentuk, dan memadatkan sebagian lapisan aspal pada permukaan jalan raya, tempat parkir, atau area lainnya. Kadang-kadang disebut mesin pengaspalan aspal. Beberapa paver diderek oleh dump truck yang mengantarkan aspal, tetapi sebagian besar digerakkan sendiri. Paver self-propelled terdiri dari dua komponen utama:traktor dan screed. Traktor memberikan gerakan maju dan mendistribusikan aspal. Traktor mencakup engine, penggerak dan kontrol hidraulik, roda penggerak atau track, hopper penerima, konveyor pengumpan, dan auger distribusi. Tingkat screed dan bentuk lapisan aspal. Screed ditarik oleh traktor dan mencakup lengan perata, moldboard, pelat ujung, burner, vibrator, serta sensor dan kontrol kemiringan.

Dalam operasinya, sebuah dump truck yang diisi dengan aspal mundur ke depan paver dan perlahan-lahan membuang muatannya ke dalam hopper paver. Saat paver bergerak maju, konveyor pengumpan memindahkan aspal ke bagian belakang paver, dan auger distribusi mendorong aspal keluar hingga lebar yang diinginkan. Screed kemudian meratakan lapisan aspal dan memadatkan sebagian ke bentuk yang diinginkan. Roller beroda baja yang berat mengikuti paver untuk memadatkan aspal lebih jauh ke ketebalan yang diinginkan.

Sejarah

Aspal sebagai bahan paving berasal dari tahun 1815, ketika insinyur jalan Skotlandia John McAdam (atau MacAdam) mengembangkan permukaan jalan yang terdiri dari lapisan padat batu-batu kecil dan pasir yang disemprot dengan air. Air melarutkan garam alami pada batu dan membantu merekatkan material. Jenis permukaan jalan ini dinamai water macadam untuk menghormatinya. Kemudian, tar batubara digunakan sebagai bahan pengikat sebagai pengganti air, dan perkerasan baru ini dikenal sebagai tar macadam, yang darinya kita mendapatkan istilah singkat tarmac yang terkadang digunakan untuk menggambarkan perkerasan aspal.

Perkerasan tar macadam digunakan di Amerika Serikat hingga awal abad kedua puluh. Perkerasan aspal campuran modern, yang memberikan permukaan jalan yang lebih tahan lama, diperkenalkan pada tahun 1920-an. Berbeda dengan makadam yang batu dan pasirnya diletakkan di atas permukaan jalan sebelum disemprot dengan bahan pengikat, agregat dalam campuran aspal dilapisi dengan bahan pengikat sebelum diletakkan. Pada awalnya, aspal campuran hanya dibuang di jalan raya dan digaru atau diratakan sebelum digulung halus. Pada tahun 1931 Harry Barber, dari Barber-Greene Company, mengembangkan perkerasan aspal mekanis pertama di Amerika Serikat. Ini berjalan pada satu set rel baja dan termasuk kombinasi loader dan mixer untuk proporsi dan campuran komponen sebelum menyebarkan aspal secara merata di atas permukaan jalan. Rel segera diganti dengan trek perayap, dan paver produksi pertama datang dari jalur Barber-Greene pada tahun 1934. Mesin baru ini dengan cepat menjadi populer di kalangan pembangun jalan karena memungkinkan mereka untuk menempatkan aspal lebih cepat dan dengan keseragaman yang lebih besar. Drive hidraulik menggantikan drive mekanis pada pavers selama akhir 1950-an untuk memberikan kontrol yang lebih mulus kepada operator. Saat ini, hampir semua aspal dicor menggunakan mesin paving. Ketika Anda mempertimbangkan bahwa 98% jalan di Amerika Serikat adalah aspal, Anda dapat memahami nilai dari paver aspal.

Bahan Baku

Sebagian besar komponen perkerasan aspal terbuat dari baja. Rangka utama traktor dibuat dari pelat baja pengukur berat. Konveyor pengumpan terbuat dari rantai tugas berat dengan bagian baja tempa, yang disebut batang terbang. Auger distribusi terbuat dari baja Ni-Hard cor. Screed dibuat dari pipa baja, saluran, dan pelat. Penutup mesin dan pintu akses dibuat dari lembaran baja.

Pavers berban karet memiliki dua ban penggerak belakang tiup besar dan empat atau lebih ban kemudi karet padat yang lebih kecil. Pavers dengan track karet memiliki track karet sintetis yang dicetak dengan beberapa lapisan internal kabel baja fleksibel untuk penguatan. Trek digerakkan oleh roda penggerak gesekan di bagian belakang, dan beban didistribusikan di antara beberapa roda bogie baja berlapis karet menengah. Silinder hidrolik menekan roda depan untuk mempertahankan ketegangan di trek.

Komponen yang dibeli pada paver meliputi engine, radiator, komponen hidraulik, baterai, kabel listrik, instrumen, roda kemudi, dan kursi operator. Cairan yang dibeli termasuk cairan hidrolik, bahan bakar diesel, oli mesin, dan antibeku.

Desain

Sebagian besar produsen paver aspal menawarkan beberapa ukuran dan model. Tenaga kuda mesin biasanya berada dalam kisaran 3-20 hp (2-15 kw) untuk paver derek yang lebih kecil, dan mungkin berada dalam kisaran 100-250 hp (75-188 kw) untuk paver self-propelled yang lebih besar. Kebanyakan mesin menggunakan bahan bakar diesel karena bahan bakar itulah yang biasa digunakan pada peralatan konstruksi lainnya.

Paver self-propelled yang paling besar memiliki panjang sekitar 19-23 kaki (5,8-7,0 m), lebar 10 kaki (3,1 m), dan tinggi 10 kaki (3,1 m). Beratnya sekitar 20.000-40.000 lb (9.090-18.180 kg) tergantung pada kapasitas hopper, ukuran mesin, dan jenis sistem penggerak. Tingkat tipikal penempatan aspal adalah 100-300 ft/min (31-92 m/min). Lebar paving standar adalah 8-12 kaki (2,4-3,7 m) hingga lebar maksimum 40 kaki (12,2 m) dengan penggunaan ekstensi screed pada beberapa alat berat. Ketebalan paving maksimum pada satu lintasan adalah 6-12 in (152-305 mm).

Opsi termasuk paket pencahayaan, ekstensi screed manual dan otomatis, dan berbagai sensor dan kontrol untuk mengubah kemiringan (dimensi depan-belakang) dan kemiringan (dimensi sisi-ke-sisi) lapisan aspal.

Manufaktur

Proses

Pavers aspal dirakit dari bagian-bagian komponen. Beberapa bagian ini dibuat di pabrik perakitan, sementara yang lain diproduksi di tempat lain dan dikirim ke pabrik. Semua bagian diberi lapisan cat primer. Suku cadang disimpan di gudang dan dibawa ke berbagai stasiun kerja atau area sesuai kebutuhan.

Traktor dan screed dirakit secara terpisah. Proses perakitan traktor dimulai saat rangka utama ditempatkan pada palet flotasi udara. Saat perakitan berlangsung, traktor dipindahkan secara manual dengan memasang saluran udara terkompresi ke palet flotasi. Hal ini memungkinkan traktor berat mengapung di atas bantalan udara yang tipis, dan dapat dengan mudah didorong dari satu stasiun kerja ke stasiun kerja lainnya dengan bantuan rel pemandu di lantai. Screed dirakit di satu area dan tidak berpindah dari satu stasiun kerja ke stasiun kerja lainnya.

Berikut adalah urutan operasi tipikal untuk perakitan alat pengaspal aspal:

Membuat rangka utama traktor

- 1 Potongan individu dari rangka utama dipotong menurut ukuran dari pelat baja dengan gergaji pita atau dengan pemotongan api. Lubang yang diperlukan dibor atau dilubangi.

- 2 Potongan ditahan pada posisinya relatif terhadap satu sama lain menggunakan jig dan perlengkapan. Mereka kemudian dilas bersama dengan tukang las wire-fed otomatis yang diprogram untuk mengelas sepanjang kontur sambungan. Ketika selesai, mainframe terlihat seperti huruf "H" dengan satu kaki panjang di setiap sisi untuk menopang ban atau trek dan kaki silang di tengah untuk menopang mesin, yang dipasang menyamping.

- 3 Setelah mainframe dilas bersama, itu ditembak dengan aliran tinggi

kecepatan udara, membawa bola baja kecil. Ini mengurangi tekanan pada logam yang disebabkan oleh pengelasan dan menghilangkan percikan las. Mainframe kemudian dicat dengan primer dan cat dibiarkan mengering.

kecepatan udara, membawa bola baja kecil. Ini mengurangi tekanan pada logam yang disebabkan oleh pengelasan dan menghilangkan percikan las. Mainframe kemudian dicat dengan primer dan cat dibiarkan mengering.

Merakit traktor

- 4 Mainframe ditempatkan pada palet flotasi udara dan dipindahkan ke stasiun kerja pertama. Rantai dan penerbangan konveyor pengumpan dipasang terlebih dahulu, diikuti oleh motor penggerak pengumpan hidraulik dan selang pelumasan pengumpan. Jika traktor memiliki drive yang dilacak, hub drive kiri dan kanan dipasang. Pada beberapa model, tangki bahan bakar juga dipasang saat ini.

- 5 Saat mainframe berada di stasiun kerja pertama, mesin sedang disiapkan di area terpisah. Mesin ditempatkan pada penyangga rolling dan kipas, filter oli, dan berbagai sensor dipasang pada saat ini. Kopling pemutus dan gearbox penggerak pompa dibaut ke bagian belakang mesin. Gearbox berbentuk segitiga dan memiliki lokasi pemasangan untuk tiga set pompa hidrolik. Set pompa bagian atas menyediakan tenaga untuk ban atau trek penggerak. Dua set pompa yang lebih rendah menyediakan daya untuk pengumpan konveyor kiri dan kanan, auger distribusi, dan vibrator screed. Setiap set pompa terdiri dari dua atau lebih pompa yang diapit ujung ke ujung dan mengalir dari poros tengah yang sama.

- 6 Mainframe dipindahkan ke stasiun kerja berikutnya. Mesin diangkat dari penyangganya dengan kerekan di atas kepala dan diturunkan ke posisi melintang pada rangka utama. Itu dibaut pada beberapa dudukan karet keras, yang berfungsi untuk mengisolasi getaran mesin. Radiator dibaut pada tempatnya dan selang cairan pendingin mengalir di antara mesin dan radiator.

- 7 Rakitan auger distribusi kiri dan kanan dibaut pada tempatnya dan motor penggerak auger hidraulik serta rantai penggerak dipasang. Potongan hopper belakang dibaut pada tempatnya, begitu pula silinder hidraulik untuk menaikkan dan menurunkan perataan screed

Dalam operasinya, sebuah dump truck yang diisi dengan aspal mundur ke depan pover dan perlahan-lahan membuang muatannya ke gerbong paver. Saat paver bergerak maju, konveyor pengumpan memindahkan aspal ke bagian belakang paver, dan auger distribusi mendorong aspal keluar hingga lebar yang diinginkan. lengan. Berbagai selang hidrolik dan kabel listrik disalurkan antar komponen.

Dalam operasinya, sebuah dump truck yang diisi dengan aspal mundur ke depan pover dan perlahan-lahan membuang muatannya ke gerbong paver. Saat paver bergerak maju, konveyor pengumpan memindahkan aspal ke bagian belakang paver, dan auger distribusi mendorong aspal keluar hingga lebar yang diinginkan. lengan. Berbagai selang hidrolik dan kabel listrik disalurkan antar komponen.

- 8 Jika traktor memiliki penggerak yang dilacak, motor penggerak hidraulik kecepatan variabel kiri dan kanan dan roda gigi planetary dua kecepatan dibaut ke hub penggerak. Jika traktor memiliki penggerak ban karet, poros penggerak, gearbox dua kecepatan, dan motor penggerak hidraulik dua kecepatan dipasang.

- 9 Di stasiun kerja berikutnya, kotak listrik utama dipasang, tangki hidrolik dan katup dipasang dan dihubungkan dengan selang, dan kabel untuk screed dan lampu traktor dirutekan.

- 10 Saat traktor bergerak menuruni jalur perakitan, penutup samping engine dan pembersih udara masuk dipasang, platform belakang dan dek jeruji terbuka dipasang, dan konsol kontrol operator dipasang. Beberapa paver memiliki dua konsol operator, satu di setiap sisi, untuk memberikan pandangan yang lebih baik kepada operator saat mengaspal di dekat pembatas jalan atau rintangan lainnya. Pavers lain memiliki konsol bergerak yang dapat digeser ke satu sisi atau sisi lainnya. Setiap sambungan listrik akhir dibuat pada saat ini.

- 11 Baterai dan knalpot mesin dipasang selanjutnya dan berbagai cairan ditambahkan sesuai kebutuhan. Jika traktor memiliki penggerak yang dilacak, roda bogie bawah dipasang pada titik ini.

- 12 Rakitan traktor dilengkapi dengan memasang arn perata screed, sisi hopper, pintu akses engine, lampu, dan komponen eksterior lainnya. Ban atau trek dipasang terakhir. Mesin dihidupkan dan traktor yang sudah jadi diberi pemeriksaan awal untuk pengoperasian yang benar.

Menguji traktor

- 13 Traktor dicuci untuk menghilangkan gemuk atau oli yang mungkin terkumpul di permukaan selama perakitan. Pewarna fluoresen ditambahkan ke oli hidrolik untuk membantu menemukan kebocoran. Traktor kemudian dihubungkan ke mesin uji otomatis, yang memutarnya melalui berbagai fungsi listrik dan hidrolik. Komputer mencatat hasil tes ini untuk referensi di masa mendatang. Sebuah "cahaya hitam" ultraviolet digunakan untuk mendeteksi kebocoran dalam sistem hidrolik.

- 14 Setelah uji siklus, traktor didorong keluar dan diberikan uji fungsional singkat untuk memeriksa operasinya secara visual. Jika penyesuaian diperlukan, mereka dibuat saat ini. Traktor kemudian diparkir menunggu pesanan pelanggan.

Memasang screed

- 15 Screed dirakit di area terpisah dari traktor. Bagian bingkai dibuat dan dilas bersama. Rakitan burner dan motor vibrator hidrolik dipasang dan disemprot dengan selang. Pembakar memberikan panas di sepanjang screed agar aspal tidak menempel padanya. Vibrator membantu memberikan pemadatan parsial aspal saat sedang diletakkan. Kabel listrik disalurkan ke berbagai komponen. Aktuator hidrolik untuk mengontrol kemiringan sisi ke sisi screed dipasang terakhir.

Menguji screed

- 16 Screed yang sudah jadi dipasang ke mesin uji yang menduplikasi fungsi dan kontrol traktor. Berbagai fungsi screed—pengapian burner, pengoperasian vibrator, kontrol kemiringan, dan lainnya—kemudian diuji.

Menyelesaikan paver

- 17 Ketika pelanggan memesan paver, I / pelanggan dapat menentukan salah satu dari beberapa model traktor untuk dicocokkan dengan salah satu dari beberapa desain screed. Traktor, yang baru saja dilapisi cat primer, sekarang dibersihkan dan diberi lapisan cat terakhir. Label peringatan, strip dekoratif, atau pelat nama apa pun kemudian dipasang. Screed biasanya dicat hitam karena bersentuhan dengan aspal hitam berminyak.

- 18 Screed terpasang ke traktor. I O Kabel listrik, saluran bahan bakar burner, dan selang hidrolik saling berhubungan. Paver yang sudah jadi kemudian diberikan uji fungsional akhir. Kursi operator dipasang terakhir.

Kontrol Kualitas

Semua pemasok komponen diperiksa dan disertifikasi secara menyeluruh sebelum mereka dapat mulai mengirimkan suku cadang. Secara berkala, suku cadang yang masuk diberikan pemeriksaan dimensi dan metalurgi yang menyeluruh untuk memastikan kualitas tinggi yang berkelanjutan. Kunci pas yang dioperasikan dengan udara yang digunakan untuk mengencangkan pengencang kritis diperiksa dan dikalibrasi ulang untuk memastikan mereka menghasilkan torsi yang tepat. Traktor dan screed diuji mesin secara terpisah selain beberapa inspeksi visual oleh operator manusia, dan kemudian diperiksa lagi setelah traktor dan screed digabungkan bersama untuk pengiriman.

Masa Depan

Banyak kota dan negara bagian telah menempatkan penekanan pada pengurangan variasi permukaan, atau gelombang, jalan aspal. Hal ini sangat penting ketika mengaspal di atas jalan raya yang ada, yang mungkin memiliki variasi permukaan yang signifikan dari penggunaan yang sulit selama bertahun-tahun. Pada beberapa proyek jalan tol, kontraktor jalan dikenakan denda karena melebihi batas bergelombang tertentu. Untuk memenuhi persyaratan yang ketat ini, kontraktor meminta produsen paver aspal untuk sistem kontrol kemiringan dan kemiringan yang lebih canggih. Sistem masa depan dapat mencakup kontrol screed yang dipandu laser, menggunakan profil jalan yang dihasilkan komputer sebagai referensi.

Bidang pengembangan lain untuk perkerasan aspal di masa depan melibatkan perubahan dalam formulasi perkerasan aspal itu sendiri. Di Amerika Serikat, Program Penelitian Jalan Raya Strategis, yang disponsori oleh Administrasi Jalan Raya Federal, sedang mengembangkan formulasi perkerasan aspal baru yang dikenal sebagai Superpave. Perkerasan baru ini diharapkan dapat menghasilkan jalan yang lebih mulus, lebih tahan lama dan ditargetkan untuk dilaksanakan pada tahun 2000. Ini akan melibatkan perubahan pada bahan pengikat aspal dan agregat dan mungkin memerlukan metode penempatan yang berbeda.

kecepatan udara, membawa bola baja kecil. Ini mengurangi tekanan pada logam yang disebabkan oleh pengelasan dan menghilangkan percikan las. Mainframe kemudian dicat dengan primer dan cat dibiarkan mengering.

kecepatan udara, membawa bola baja kecil. Ini mengurangi tekanan pada logam yang disebabkan oleh pengelasan dan menghilangkan percikan las. Mainframe kemudian dicat dengan primer dan cat dibiarkan mengering.  Dalam operasinya, sebuah dump truck yang diisi dengan aspal mundur ke depan pover dan perlahan-lahan membuang muatannya ke gerbong paver. Saat paver bergerak maju, konveyor pengumpan memindahkan aspal ke bagian belakang paver, dan auger distribusi mendorong aspal keluar hingga lebar yang diinginkan. lengan. Berbagai selang hidrolik dan kabel listrik disalurkan antar komponen.

Dalam operasinya, sebuah dump truck yang diisi dengan aspal mundur ke depan pover dan perlahan-lahan membuang muatannya ke gerbong paver. Saat paver bergerak maju, konveyor pengumpan memindahkan aspal ke bagian belakang paver, dan auger distribusi mendorong aspal keluar hingga lebar yang diinginkan. lengan. Berbagai selang hidrolik dan kabel listrik disalurkan antar komponen.