Proses manufaktur

Papan selancar digunakan dalam olahraga selancar. Papan selancar yang khas memiliki lebar sekitar 18-24 inci (46-61 cm), panjang 72-120 inci (183-305 cm), dan tebal beberapa inci. Ini memiliki inti ringan dan apung yang ditutupi dengan cangkang keras. Saat digunakan, peselancar berbaring telungkup di papan selancar dan mendayung ke laut ke titik di mana ombak mulai naik. Peselancar memutar papan ke arah pantai, mendayung dengan cepat untuk menyamai kecepatan gelombang yang datang, kemudian dengan cepat berdiri dan menyeimbangkan papan saat didorong oleh permukaan ombak yang pecah. Salah satu variasi papan selancar adalah papan layar, yang mencakup tiang pendek dan layar yang digunakan untuk selancar angin. Variasi lainnya adalah body board, yang lebih pendek dari papan selancar dan ditunggangi dalam posisi tengkurap.

Papan selancar, dan olahraga selancar, diyakini berasal dari Polinesia sejak AD 400. Orang Polinesia membawa olahraga itu ketika mereka menetap di Hawaii. Papan selancar Hawaii terbuat dari kayu dari berbagai pohon di pulau itu. Mereka diukir dan dibentuk dengan tangan, kemudian diwarnai dan diselesaikan menggunakan jus alami dan minyak tumbuhan. Papan terbesar, disebut 'olos, panjangnya 144-240 inci (3,6-6 m) dan beratnya hampir 200 pon (91 kg). Eksperimen dengan papan selancar kayu Hawaii selama tahun 1920-an dan 1930-an menghasilkan desain papan berlubang dan penggunaan laminasi kayu merah dan balsa untuk mengurangi beratnya.

Fiberglass pertama papan selancar dibangun pada tahun 1946. Ini terdiri dari dua bagian berlubang yang dibentuk dengan pengaku kayu merah, atau stringer, mengalir di tengahnya. Pada tahun 1949, Bob Simmons membangun papan pertama dengan inti styrofoam apung yang diapit di antara dua lapisan kayu lapis tipis dan disegel dengan resin.

Kelahiran papan selancar modern datang pada tahun 1958 ketika Hobie Alter mulai memproduksi papan dengan inti busa poliuretan. Kemudian, ia mengembangkan teknik fiberglass menggunakan resin poliester untuk membentuk kulit terluar. Saat ini, hampir setiap papan selancar menggunakan konstruksi ini.

Papan selancar khas memiliki inti busa poliuretan kaku dengan kulit luar dari kain fiberglass dan poliester resin. Jika stringer digunakan dalam desain, biasanya terbuat dari kayu seperti redwood, basswood, atau spruce. Stringer fiberglass berwarna juga dapat digunakan. Sirip, atau skeg, terbuat dari kayu atau lapisan fiberglass dan resin yang dilaminasi.

Sejarah desain papan selancar telah menjadi salah satu eksperimen konstan. Kecuali untuk periode tahun 1960-an ketika ada upaya untuk memasarkan papan standar yang diproduksi secara massal, sebagian besar papan selancar telah dirancang secara individual dan dibuat dengan tangan oleh pembuat papan selancar berbakat. Selama empat dekade terakhir, papan menjadi lebih pendek, lalu lebih panjang, lalu lebih pendek lagi. Satu fm diikuti oleh dua sirip, lalu tiga sirip, sebagai pembangun mencoba desain yang berbeda untuk meningkatkan kemampuan papan untuk melakukan manuver. Beberapa pembuat papan menggunakan saluran yang dipotong memanjang di sepanjang bagian bawah untuk meningkatkan stabilitas.

Saat ini, pembuat papan selancar terus bereksperimen dengan desain papan saat peselancar mencari  untuk "papan sempurna" itu. Beberapa peselancar yang serius menggunakan sebanyak lima atau sepuluh papan yang berbeda tergantung pada gaya selancar mereka dan kondisi selancar yang diharapkan di pantai tertentu.

untuk "papan sempurna" itu. Beberapa peselancar yang serius menggunakan sebanyak lima atau sepuluh papan yang berbeda tergantung pada gaya selancar mereka dan kondisi selancar yang diharapkan di pantai tertentu.

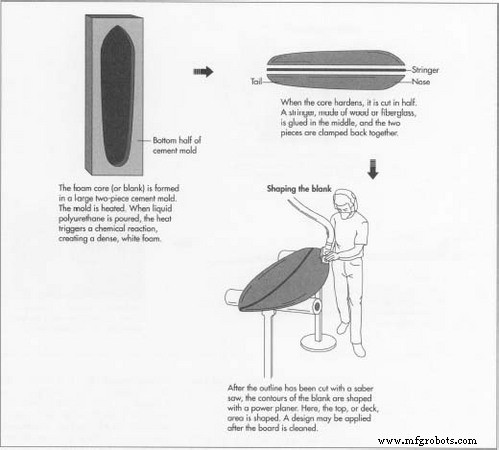

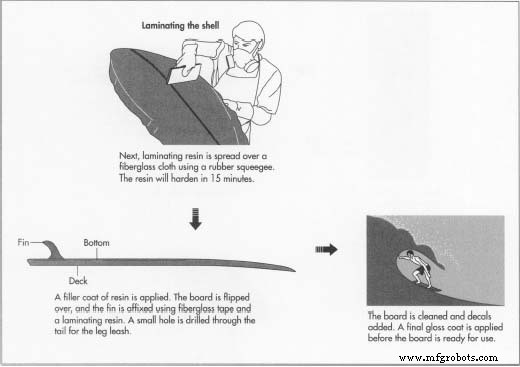

Kebanyakan papan selancar dibangun satu per satu di toko papan selancar kecil. Meskipun teknik dan bahan bervariasi dari satu pembuat papan selancar ke yang lain, berikut ini adalah proses yang khas.

inti dikeluarkan dan dibiarkan mengeras.

inti dikeluarkan dan dibiarkan mengeras. Papan selancar diperiksa secara visual beberapa kali selama proses pembuatan. Kosong diperiksa untuk rongga dan cacat lainnya setelah keluar dari cetakan. Langkah pembentukan, yang sangat penting untuk penampilan dan kinerja papan, berlangsung di area yang cukup terang untuk memungkinkan pembangun melihat ketidaksempurnaan apa pun. Papan diberikan pemeriksaan akhir setelah langkah pengamplasan dan penyelesaian untuk memastikan memenuhi standar kerajinan dari pembuatnya.

Beberapa bahan dan proses yang digunakan dalam membangun papan selancar berbahaya. Pembuat papan selancar harus menggunakan peralatan keselamatan yang tepat dan memiliki pemahaman tentang bahaya yang terlibat. Bahan kimia poliuretan yang digunakan untuk membuat inti busa beracun dan mudah terbakar. Proses ini membutuhkan peralatan penghilang asap yang tahan ledakan dan kontrol yang cermat terhadap suhu dan kelembapan ruangan. Proses pembentukan menghasilkan debu busa halus yang dapat berbahaya jika terhirup. Masker debu diperlukan untuk orang yang melakukan tugas ini. Akhirnya, resin laminating mengeluarkan asap beracun yang memerlukan penggunaan respirator yang sesuai untuk orang yang melakukan pembuatan kaca.

Eksperimen dengan desain papan selancar, bahan, dan teknik konstruksi telah menghasilkan beberapa pendekatan baru untuk pembuatan papan selancar. Seperti halnya sesuatu yang baru, ada kelebihan dan kekurangan masing-masing pendekatan.

Di bidang desain papan selancar, penggunaan komputer—terutama yang dikenal sebagai sistem desain berbantuan komputer, atau CAD—telah menyederhanakan proses desain. Dengan CAD, pembuat papan dapat membuat gambar tiga dimensi dari desain papan baru, mengubah dimensi dan kontur, lalu mencetak gambar yang sudah jadi dan templat kontur. Ini menghemat banyak waktu dibandingkan metode tradisional membangun dan mencoba setiap desain baru, tetapi banyak pembangun masih mengandalkan mata dan tangan mereka untuk menilai tampilan dan nuansa papan baru.

Di bidang material, beberapa pembuat telah mencoba papan yang dibuat dengan inti styrofoam sebagai pengganti poliuretan dan resin epoksi sebagai pengganti poliester. Keuntungan dari kombinasi ini adalah bobot yang lebih ringan, kekuatan yang lebih besar, dan ketahanan benturan yang lebih baik. Resin epoksi juga menghasilkan asap yang kurang beracun. Kerugiannya termasuk kerumitan yang lebih besar pada proses preparasi resin, waktu pembuatan yang lebih lama, dan biaya yang jauh lebih besar. Variasi dari pendekatan ini menggunakan kain serat grafit untuk penguatan daripada serat kaca (fiberglass). Ini menambah lebih banyak biaya dan menghasilkan papan hanya dalam satu warna—hitam.

Pendekatan baru untuk konstruksi papan selancar mencakup (CNC) . yang dikendalikan komputer-numerik mesin pembentuk yang dapat membentuk dan mengampelas blanko dalam waktu sekitar 25 menit, bukan beberapa jam yang diperlukan untuk pembentukan tangan. Kerugiannya adalah mesin tersebut sangat mahal dan harus diprogram ulang setiap kali diperlukan desain baru. Pendekatan lain menggunakan papan selancar yang ada sebagai pola cetakan, kemudian menghasilkan cangkang duplikat yang diisi dengan busa. Total waktu dari awal hingga akhir sekitar 4,5 jam. Namun, sekali lagi, mesin ini sangat mahal dan tidak dapat menghasilkan desain baru tanpa papan yang sudah ada untuk digunakan sebagai pola.

Untuk masa mendatang, peselancar diharapkan untuk terus meminta papan yang dibuat khusus dengan harga yang wajar. Sebagian besar permintaan ini akan dipenuhi oleh ratusan perajin papan selancar kecil yang membuat papan satu per satu dengan tangan.

Proses manufaktur

Papan distribusi adalah panel atau selungkup yang menampung sekering, pemutus sirkuit, dan unit pelindung kebocoran arde yang digunakan untuk mendistribusikan daya listrik ke berbagai sirkuit individu atau titik konsumen. Papan biasanya memiliki satu sumber daya masuk dan termasuk pemutus sirkuit ut

Atau disebut sebagai papan distribusi, papan panel adalah elemen dari sistem yang digunakan untuk memasok listrik. Fungsi utamanya adalah untuk membagi umpan listrik ke sirkuit tambahan sambil menyediakan pelindung atau sekering pelindung untuk setiap sirkuit di ruang tertutup. Panel dan papan distr

Juga dikenal sebagai papan untai berorientasi atau OSB, waferboard adalah panel kayu yang terdiri dari serpihan yang dikompres untuk membuat bahan bangunan yang kokoh dan bisa diterapkan. Jenis chipboard ini diklasifikasikan sebagai salah satu contoh papan partikel dan terkadang dapat digunakan dala

PCB (papan sirkuit tercetak) memainkan peran mendasar dalam kehidupan saat ini. Ini adalah pangkalan dan jalan raya dari komponen elektronik. Sejauh ini, kualitas PCB sangat penting tanpa diragukan lagi. Untuk memeriksa kualitas PCB, beberapa uji keandalan harus dilakukan. Paragraf berikut adalah p