Pelapisan Warna Baja

Pelapis Warna Baja

Pelapisan warna adalah istilah yang digunakan untuk menggambarkan penerapan pelapis organik dekoratif dan/atau pelindung pada substrat baja yang dipasok dalam bentuk koil. Baja berlapis warna juga disebut baja pra-dicat.

Pelapis warna adalah pelapis cat dan merupakan produk khusus, yang digunakan untuk memberi baja perlindungan jangka panjang di bawah berbagai kondisi korosif, mulai dari paparan atmosfer hingga perendaman penuh dalam larutan yang sangat korosif. Lapisan warna memberikan sedikit kekuatan pada baja substrat, namun melindungi baja sehingga kekuatan dan integritasnya dapat dipertahankan.

Pelapisan warna baja adalah proses industri yang berkelanjutan dan sangat otomatis untuk melapisi gulungan baja secara efisien. Dalam proses aplikasi pelapisan warna ini, baja substrat mendapat pelapis pelindung dan dekoratif. Proses pelapisan warna ini juga disebut pelapisan dupleks.

Proses pelapisan warna baja menurut EN 10169:2010 adalah 'proses di mana bahan pelapis organik diterapkan pada strip logam yang digulung dalam proses berkelanjutan yang mencakup pembersihan, jika perlu, dan pra-perawatan kimia permukaan logam dan salah satu sisi atau dua sisi, aplikasi tunggal atau ganda dari cat (cair) atau bubuk pelapis yang kemudian diawetkan atau / dan dilaminasi dengan film plastik permanen'.

Garis pelapisan warna pertama dimulai di Eropa selama 1940-an. Ini segera menjadi sangat populer karena keuntungan yang melekat pada dasarnya yang diberikan di bawah ini.

- Produktivitas lebih tinggi

- Aplikasi pelapisan terkontrol yang sangat canggih dan terkomputerisasi

- Manfaat lingkungan dan penghematan energi

- Sifat yang lebih konsisten dari lembaran berlapis

- Lebih sedikit pemborosan bahan pelapis

Pelapisan warna biasanya mengacu pada aplikasi lapisan cat cair di atas substrat dalam proses otomatis dan berkesinambungan setelah pra-perawatan. Baja berlapis warna yang telah dicat sebelumnya adalah produk bernilai tambah sangat tinggi yang menggabungkan sifat terbaik dari substrat dan lapisan organik, selain itu memberikan hasil akhir yang estetis, daya tahan tingkat tinggi, dan ketahanan korosi yang tinggi. Ketebalan lapisan warna biasanya dalam kisaran 15 mikron hingga 40 mikron dan hasil akhir yang halus, matt, gloss tinggi, tekstur dan dicetak. Untuk lembaran berlapis warna standar, ketebalan baja substrat biasanya bervariasi dari 0,2 mm hingga 1,6 mm dan lebar bervariasi dari 600 mm hingga 1600 mm.

Pelapisan warna dilakukan pada berbagai substrat baja untuk menghasilkan produk yang paling hemat biaya dan terjamin kualitasnya dengan lapisan atas yang kompatibel dengan lingkungan. Baja substrat yang biasanya digunakan diberikan di bawah ini.

- Baja canai dingin

- Baja galvanis yang dicelup panas

- Baja galvanis elektro

- Galvalume – Ini juga dikenal sebagai Zincalume dan terdiri dari 55% aluminium, 43,5% seng, dan 1,5% silikon berdasarkan beratnya.

- Galfan – Ini adalah 95% seng dan 5% aluminium

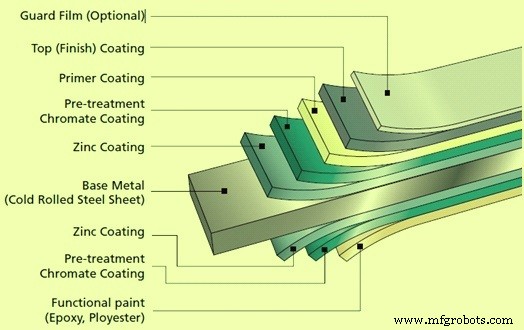

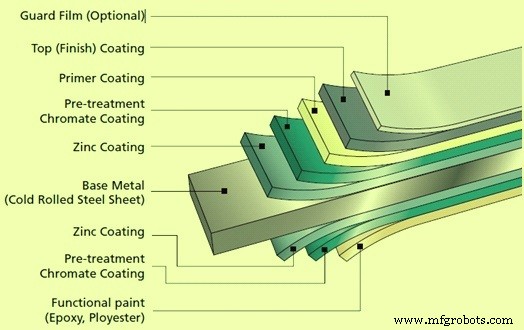

Susunan skema struktur pelapis warna ditunjukkan pada Gambar 1,

Gbr 1 Susunan skema struktur lapisan warna

Proses pelapisan

Garis pelapis warna memproses gulungan baja canai dingin dan baja berlapis logam. Garis pelapisan warna kontinu dimulai dengan melepaskan gulungan untuk diproses dan secara mekanis menggabungkan ujung kepala strip ke ujung ekor kumparan sebelumnya. Karena operasi yang terus-menerus, saluran tersebut mencakup dua akumulator strip, yang mengumpankan strip ke proses pelapisan selama perubahan koil.

Sebagai langkah pertama dalam memproduksi bahan tersebut, pra-perawatan dilakukan untuk memastikan permukaan substrat yang seragam dan bersih. Pra-perawatan substrat adalah operasi yang sangat penting yang diperlukan untuk kemampuan bentuk adhesi yang lebih baik dari lembaran baja berlapis warna. Selanjutnya, permukaan diaktifkan melalui konversi bebas kromat untuk memastikan perlindungan korosi dan daya rekat yang baik dari lapisan utama berikut. Ini dapat diterapkan baik pada permukaan atas dan/atau bawah. Sebelum memasuki langkah proses selanjutnya, strip harus dikeringkan secara merata.

Beberapa produsen berlapis warna menggunakan teknologi 'tanpa bilas' sebagai pengganti fosfat (lapisan fosfat) di atas strip baja substrat karena perawatan bak yang lebih baik, struktur kristal pelapis yang seragam serta untuk memenuhi permintaan pengguna akhir akan lebih banyak fleksibilitas baja berlapis .

Pra-perawatan pelapis tanpa bilas adalah perawatan kimia lapisan yang sangat tipis yang mengikat permukaan pelapis baja dengan bahan pelapis organik yang diterapkan selanjutnya untuk memastikan daya rekat yang sangat baik dari bahan pelapis organik dan ketahanan korosi pada substrat baja.

Dalam hal perlakuan awal kimia, permukaan strip dicuci dan lapisan pasivasi ditambahkan dalam empat fase. Lapisan pasif meningkatkan ketahanan korosi produk dan daya rekat primer.

Setelah pra-perawatan, primer lapisan seragam dengan ketebalan yang dikontrol secara seragam diterapkan pada permukaan yang dirawat sebelumnya. Primer memberikan fleksibilitas pada sistem pelapisan warna serta ketahanan terhadap korosi karena mengandung inhibitor korosi. Primer diawetkan dalam oven dengan kontrol suhu yang presisi dan presisi tinggi.

Berbagai jenis primer tersedia berdasarkan berbagai resin seperti epoksi, poliester, poliuretan dan PVC (Polyvinyl chloride). Primer epoksi lebih disukai untuk digunakan pada atap karena mengandung pigmen kromat untuk ketahanan korosi yang lebih baik. Kromium heksavalen (kromium VI) berfungsi sebagai coupler elektrokimia yang dapat menahan aksi korosif pada sebagian besar permukaan logam. Namun, senyawa ini banyak digunakan dalam pelapis industri, diklasifikasikan sebagai 'karsinogen' (kategori 1 dan 2) serta beracun dan berbahaya bagi lingkungan. Oleh karena itu, beberapa produsen telah mengembangkan primer bebas kromat.

Garis pelapis warna biasanya memiliki dua pelapis. Yang pertama menerapkan primer di kedua sisi strip dan yang kedua menerapkan lapisan atas dan lapisan belakang. Setelah dua pelapis, ada oven konveksi, di mana pelapis warna diawetkan dengan udara panas.

Sebagian besar pasar atap dan konstruksi untuk lembaran berlapis warna menggunakan lapisan atas yang didasarkan pada poliester, Poliuretan (PU), fluorokarbon, polivinilidena fluorida (PVDF), poliester modifikasi silikon (SMP) dan plastisol untuk efektivitas biaya dan daya tahan.

Untuk pelapisan multi-lapisan, pelapis akhir dapat diterapkan di atas lapisan pelapis utama (juga ke permukaan atas dan/atau bawah) untuk memenuhi tuntutan kualitas tertinggi pada produk akhir.

Lapisan atas mengandung kombinasi pigmen warna dan aditif yang memberikan warna yang dibutuhkan dan sifat kinerja lainnya seperti ketahanan ultra violet, dll.

Setelah oven, strip yang dicat didinginkan dalam air. Jika laminasi diterapkan sebagai lapisan atas, lapisan terakhir menerapkan perekat yang diaktifkan dalam oven. Film laminasi ditekan pada strip baja dengan gulungan segera setelah produk meninggalkan oven. Sebuah film pelindung juga dapat diterapkan ke lapisan, yang akan melindungi lapisan dari kerusakan dan kotoran selama pemrosesan selanjutnya oleh pelanggan. Sebelum melingkari permukaan strip diperiksa secara visual. Sampel yang dipotong dari strip menjalani kontrol kualitas di laboratorium garis pelapis warna.

Sebelum pendinginan akhir, perangkat dapat dipasang untuk menerapkan lapisan pelindung ke permukaan yang panas, tergantung pada kebutuhan pelanggan.

Akhirnya, strip dapat diperiksa di area inspeksi dan diklasifikasikan menurut spesifikasi pelanggan dan permintaan pasar.

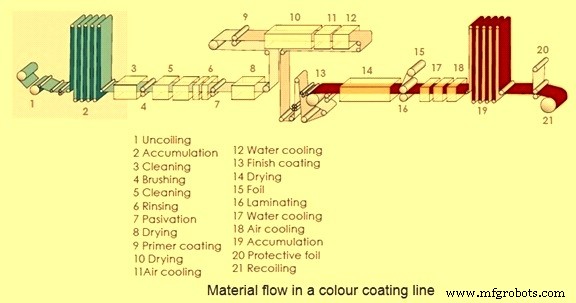

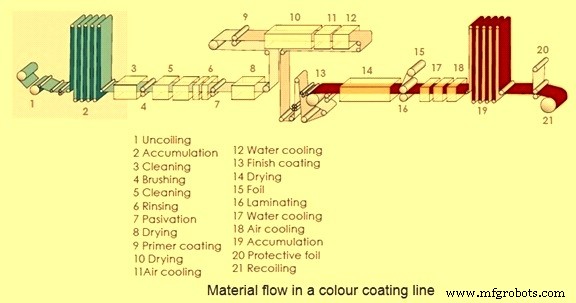

Garis pelapis warna khas yang menunjukkan aliran material ditunjukkan pada Gambar 2.

Gbr 2 Aliran material tipikal dalam garis pelapis warna

Pengujian dilakukan untuk pemeriksaan kualitas baja berlapis

Berikut ini adalah pengujian yang dilakukan pada baja lapis warna

- Uji dampak – Tes ini dilakukan untuk menentukan ketahanan lapisan warna terhadap kerusakan mekanis. Ini dilakukan dengan uji beban jatuh sesuai standar ASTM D 2774-84. Metode ini digunakan untuk memeriksa retak atau kehilangan daya rekat pada area selain area tumbukan. Untuk pengujian sampel dipasang di bagian bawah peralatan dengan bantuan dua perlengkapan. Menurut standar diatas berat 4,76 kg +/- 28 gram diperbolehkan jatuh bebas dari ketinggian 57 cm.

- Uji daya rekat lentur – Uji daya rekat lentur dilakukan sesuai ASTM D4145-83, untuk menilai daya rekat film pelapis ke substrat baja. Selama pengujian, tikungan 180 derajat dibuat dengan menerapkan gaya pada mesin pembengkok. Sampel dilipat menjadi dua kali ketebalan (2t) substrat untuk menilai kepatuhan lapisan warna. Jika gagal setelah 2t tikungan maka itu dianggap sebagai kegagalan uji kepatuhan lentur.

- Uji fleksibilitas – Uji fleksibilitas dilakukan sesuai standar ASTM D522. Ini digunakan untuk menentukan ketahanan fleksibilitas terhadap retak lapisan warna pada substrat lembaran baja. Mandrel berbentuk kerucut digunakan untuk pengujian. Sampel lembaran baja berlapis ditekuk di atas mandrel hingga 180 derajat dalam satu detik. Setelah pembengkokan, film pelapis warna diperiksa untuk retak dan delaminasi dari substrat baja.

- Uji kekerasan – Ini juga dikenal sebagai tes pensil dan meskipun tes ini, kekerasan lapisan warna ditentukan untuk menilai kerusakan mekanis. Tes ini dilakukan sesuai standar ASTM D 3363-74. Metode ini digunakan untuk memeriksa kekerasan. Sampel dipasang di bagian bawah peralatan dengan bantuan dua perlengkapan. Menurut standar ini, gulungan kedua yang ditentukan kekerasan tinggi adalah minimum 2H. Untuk tes ini digunakan pensil faber castle.

- Uji ketahanan kimia – Ketahanan kimia lapisan warna dievaluasi dengan merendam warna terlapisi s dalam air suling, 5% larutan NaOH, dan 5% larutan H2SO4 selama 24 jam. Sampel dievaluasi untuk bukti serangan kimia yang merugikan. Evaluasi sampel umumnya menunjukkan variasi dalam gloss, warna dan adhesi. Pemantauan masalah seperti terik, lepas, kapur dan retak dilakukan melalui tes ini.

- Uji semprotan garam – Pengujian ini dilakukan menurut standar ASTM B117 untuk menilai kinerja lapisan warna di lingkungan laut yang mengandung garam. Selama pengujian ini, sampel pelapis warna terkena kabut semprotan garam di ruang tertutup yang disesuaikan. 5% larutan garam NaCl diambil sebagai standar untuk menghasilkan semprotan garam. Parameter lain seperti suhu, tekanan udara, orientasi sampel, dll. dipertahankan. Kemajuan korosi dievaluasi dengan pemeriksaan visual setelah interval tertentu.

- Uji tahan panas – Untuk pengujian ini ukuran standar sampel disimpan di dalam tungku listrik meredam selama 12 jam pada suhu 1250 derajat C. Setiap jam sampel dikeluarkan untuk diperiksa dan diamati adanya lepuh, perubahan warna dan mengkilap.

- Uji MEK (metil etil keton) – Untuk pengujian ini, kapas direndam dalam larutan MEK. Beban 1 Kg diberikan pada sampel dan sampel digosok dengan kapas dengan ibu jari sebanyak 100 kali. Wol kapas direndam kembali dalam larutan MEK setelah setiap 25 penggosokan. Sampel diamati untuk lapisan warna yang terkelupas.

Aplikasi

Aplikasi baja berlapis warna meliputi berikut ini.

- Atap dan pelapis dinding industri / domestik

- Penyimpanan dingin dan gudang

- Plafon palsu, interior tirai venetian

- Pelabuhan udara, atrium di mal, dan ruang pamer

- Talang air

- Pagar &dinding

- Barang putih (peralatan) seperti lemari es, freezer, mesin cuci, dll.

- Panel kontrol listrik

- Ubin atap

- Drum berakhir

- Perumahan &selubung

- Perabotan &rak industri

- Perabotan kantor

- Badan bus, gerbong kereta api dan gerbong mewah, dll.

Keuntungan

Ketika lapisan warna dan baja galvanis digunakan bersama-sama, kontrol korosi yang diberikan lebih unggul daripada sistem yang digunakan sendiri. Lapisan galvanis melindungi baja dasar, memasok perlindungan katodik dan penghalang dan lapisan warna memperlambat laju konsumsi seng, sangat memperpanjang umur baja galvanis. Setelah lapisan warna lapuk atau rusak, seng tersedia untuk memberikan perlindungan katodik dan penghalang untuk menghindari karat setelah cat terkelupas. Karena efek sinergis untuk lapisan dupleks ini, lapisan ini memberikan perlindungan korosi 1,5 hingga 2,5 kali lebih lama daripada jumlah masa pakai seng dan lapisan warna yang digunakan secara terpisah. Berbagai keuntungan pelapisan warna diberikan di bawah ini

- Ketahanan korosi yang sangat baik

- Ketahanan terhadap pengelupasan dan pengelupasan

- Daya tarik estetika yang memungkinkan kreativitas arsitektural

- Kemampuan bentuk yang sangat baik dan fleksibilitas desain

- Mudah dipasang

- Bebas perawatan

- Dapat didaur ulang dan ramah lingkungan

- Ringan namun kuat secara struktural, mampu menahan angin kencang

- Efisiensi termal