Logam panas (HM) diproduksi dengan pengurangan beban bijih yang turun oleh gas pereduksi yang naik dalam tanur tinggi (BF). Ini cair di alam dan dikumpulkan di perapian BF. Dari perapian, HM diketuk dari taphole BF setelah selang waktu tertentu. Biasanya di BF besar, tingkat penyadapan HM 7 ton/menit dan kecepatan sadap cairan 5 m/detik, di lubang keran berdiameter 70 mm dan panjang 3,5 m, biasanya ditemui. Laju sadapan HM sangat dipengaruhi oleh kondisi taphole dan panjang taphole. Umumnya suhu HM yang disadap bervariasi dalam kisaran 1420 derajat C hingga 1480 derajat C.

HM yang disadap ditangani dalam tiga tahap berikut.

- Penanganan HM di rumah cor yaitu dari taphole ke sendok logam panas

- sendok HM dan transportasinya

- Pemrosesan HM baik di mesin pig casting (PCM) untuk produksi pig iron (PI) atau di bengkel peleburan baja untuk membuat baja.

Perkembangan historis penanganan logam panas

Selama abad ketujuh belas, besi cair yang dihasilkan (biasanya sekitar 450 kg per cor) dari tungku pembuatan besi ditarik ke dalam parit tunggal atau disendok ke dalam cetakan pasir untuk menghasilkan produk dalam negeri seperti panci, wajan, piring kompor dll. Sebagai BF produksi meningkat karena banyak perbaikan desain, penghapusan produk cair (besi dan terak) menjadi masalah. Produksi arang BF telah meningkat selama periode tersebut dari satu ton menjadi 25 ton per hari. Tonase yang lebih tinggi ini tidak dapat ditangani dengan dua gips per hari melalui satu parit di depan lubang keran. Rumah cor berisi area untuk pengecoran besi. Pembuangan besi terdiri dari parit besar yang disebut palung yang miring ke bawah dari depan tungku ke lantai rumah cor yang diisi pasir. Itu kemudian tumpah ke dua sistem pelari. Runner utama pada setiap sistem berjalan paralel dengan panjang cast house. Saat pelari ini meluncur menuruni bukit, serangkaian bendungan dibuat secara berkala. Di sudut kanan sebelum setiap bendungan, pelari yang lebih kecil yang disebut 'sow' terbentuk di pasir. Kemudian dari babi ini ada banyak rongga yang disebut 'babi'. Nama-nama ini diterapkan karena sistem ini tampak seperti barisan anak babi yang sedang menyusui induknya. Ada beberapa baris paralel babi dan babi yang dihasilkan dengan mendorong bentuk kayu berbentuk D di pasir lembab di lantai rumah cor. Selama gips, karena setiap induk babi dan babinya diisi dengan besi cair, bendungan pasir pada pelari utama dirobohkan dengan sebatang dan logam cair mengalir menuruni bukit ke induk babi dan tempat tidur babi berikutnya. Ada dua sistem lengkap yang memungkinkan BF dilemparkan lebih sering. Saat satu sisi diisi dengan besi cair, di sisi lain babi-babinya disingkirkan dan tempat tidurnya diperbaiki.

Proses pengecoran besi pada tahun 1880-an tidak banyak berubah dari operasi sebelumnya tetapi tempat tidur babi lebih besar dan pada tahun 1909, skimmer terak dipasang untuk menyaring terak mengambang dari besi saat mengalir ke bawah palung. Pada tahun 1896, pemasangan PCM yang ditemukan oleh EA Uehling akhirnya membawa penghapusan lengkap tempat tidur babi di rumah cor. Selanjutnya, sendok berjajar bata terbuka atas diperkenalkan. Sendok ini membawa sekitar 10 ton sampai 100 ton HM dan membutuhkan tungku dan rumah cor harus ditinggikan di atas permukaan tanah sehingga sendok dapat ditempatkan di bawah lantai rumah cor. Meskipun tempat tidur babi telah dihilangkan tetapi palung dan pelari tetap ada dan cerat yang masuk ke sendok ditambahkan ke rumah cor. Pada tahun 1915, pertama kali ada penggunaan sendok jenis torpedo. Sendok yang dipasang di rel ini membawa 90 ton tetapi ditingkatkan menjadi 150 ton pada tahun 1925.

Penanganan logam panas di rumah tuang

Palung utama, pelari besi, pelari terak, pelari miring dan lainnya digunakan di lantai rumah cor untuk mentransfer HM yang disadap dari BF ke sendok HM. Tugas utama sistem runner adalah menyebarkan energi kinetik aliran yang mengalir keluar dari taphole, memisahkan terak dari HM, dan mendistribusikan cairan HM ke dalam kapal pengangkut.

Setelah lubang keran dibor terbuka, besi cair dan terak mengalir ke parit yang dalam yang disebut palung HM. Sebuah blok tahan api, yang disebut 'skimmer' dipasang di seberang dan ke dalam palung. Skimmer memiliki lubang kecil di bawahnya. HM mengalir melalui lubang skimmer ini, melewati 'bendungan besi, dan menuruni 'pelari besi'. Karena terak kurang padat daripada besi, ia mengapung di atas besi, menuruni palung, mengenai skimmer dan dialihkan ke pelari terak. HM mengalir ke ladle berlapis tahan api. Pelari miring (rakitan pelari pracetak yang dapat dilepas juga dikenal sebagai pelari goyang) umumnya digunakan untuk mengalihkan arah HM ke sendok kedua setelah pengisian sendok pertama, sebagai pengganti pelari tetap konvensional. Pelari miring dibuat di luar dan dipasang dengan pengencang sementara untuk memudahkan penyambungan dan pelepasan untuk pekerjaan pemeliharaan.

Kedalaman trough dan runner harus cukup besar untuk mengakomodasi aliran material semaksimal mungkin, memungkinkan adanya lapisan refraktori.

Untuk menghindari keterlambatan dalam pekerjaan pemeliharaan cast house runner, biasanya latihan non-drainable runner diadopsi di mana level tertentu dari pool logam dipertahankan terus menerus antara dua interval casting dari taphole ke pelat skimmer.

Sistem runner biasanya tertutup sepenuhnya dan terhubung ke sistem ekstraksi debu rumah cor, di mana panjang depan (sekitar 6 m) dari bak utama tidak tertutup, dan debu seluruhnya disedot oleh cerobong asap yang terletak di atasnya.

Bahan tahan api yang sesuai diterapkan pada bak masing-masing dengan mempertimbangkan kondisi operasional. Untuk mempertahankan transfer HM yang stabil dan daya tahan yang memadai bahkan di bawah kondisi operasional yang berat dengan koefisien produktivitas yang relatif tinggi atau suhu besi yang relatif tinggi, bahan runner yang optimal digunakan untuk menyesuaikan dengan pengoperasian BF. Persyaratan umum material untuk HM trough and runner adalah (i) mudah dipasang (fluiditas dan waktu pengerasan yang sesuai), (ii) ketahanan korosi (ketahanan terhadap terak dan serangan FeO), (iii) ketahanan abrasi, (iv) ketahanan oksidasi, dan (v) ketahanan spalling termal. Umumnya di palung utama, kerusakan keausan lokal diamati pada garis terak (antarmuka udara/terak) dan juga pada garis logam (antarmuka terak/logam).

Bahan yang digunakan untuk aplikasi normal untuk umur lapisan yang panjang dari bak adalah (i) refraktori dengan kandungan silikon karbida tinggi pada garis terak untuk ketahanan yang sangat baik terhadap serangan terak, dan (ii) bahan spinel dengan kandungan silikon karbida yang lebih rendah pada garis logam untuk ketahanan yang sangat baik terhadap serangan FeO. Perbaikan palung BF dilakukan dengan penembakan basah. Perbaikan gunning efektif untuk mencapai daya tahan trough yang lebih lama, sehingga jadwal perawatan trough dapat dioptimalkan. Material gunning umumnya dicirikan dengan membentuk lapisan yang cukup padat dengan sedikit air dan cocok untuk hot gun bahkan segera setelah menguras sisa HM dari bak.

Sendi logam panas

Sendok HM adalah bejana di mana HM dituangkan untuk transportasinya. Ada dua jenis sendok HM. Mereka adalah (i) sendok atas terbuka, dan (ii) sendok torpedo.

Sendok HM dilapisi dengan bata tahan api untuk menjaga isinya tetap cair dan melindungi cangkang baja luar. Sifat volatilitas dan erosif dari HM membuat pemantauan lapisan refraktori sendok HM menjadi fungsi pemeliharaan yang vital. Konsekuensi dari breakout cukup besar, dalam hal keamanan dan biaya.

Sendok atas terbuka dengan alas piring. Parameter penting saat menentukan sendok HM atas terbuka adalah sebagai berikut.

- Kapasitas sendok dalam ton

- Berat HM yang akan ditangani

- Berat sendok maksimum yang diizinkan

- Membatasi ketinggian sendok

- Membatasi diameter sendok

- Garis tengah trunnion ke atas flens lining

- Garis tengah trunnion ke bagian bawah bawah

- Diameter dalam maksimum sendok di bagian atas

- Ketebalan kait sendok

- Diameter trunnion

- Jarak antara garis tengah trunnion dan kait sendok

Kapasitas yang biasa dari sendok HM adalah 50 cum, 100 cum dan 140 cum. Sendok atas yang terbuka dimiringkan dengan derek miring atau derek di atas kepala untuk pengosongannya.

Sendok atas terbuka dipasang pada gerbong HM yang biasanya dirancang untuk transportasi kereta api HM dari BF ke PCM dan bengkel peleburan baja. Mobil sendok HM biasanya terdiri dari (i) rangka bantalan, (ii) gerbong kereta api, (iii) sendok, dan (iv) skrup otomatis. Demikian pula sendok torpedo dipasang di gerbong kereta api untuk pergerakannya dan dilengkapi dengan skrup otomatis.

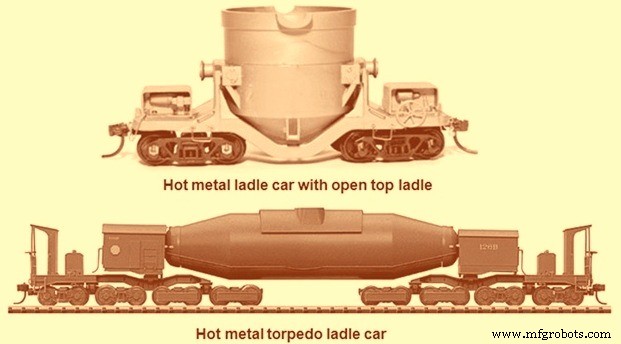

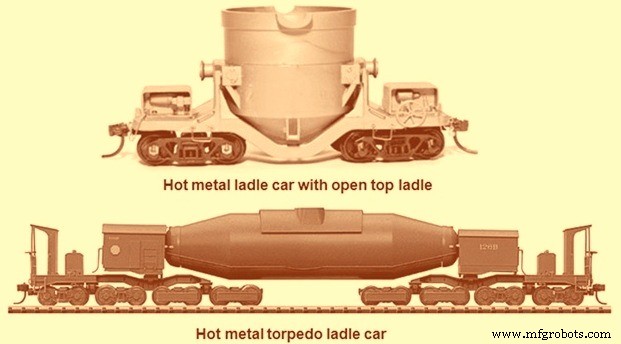

Mobil sendok atas terbuka HM bergerak di sepanjang rel dengan bantuan peralatan kereta api traksi di kereta yang terdiri dari hingga 5 gerbong. Gerbong torpedo biasanya bergerak sendiri-sendiri dengan bantuan peralatan kereta api traksi dan kadang-kadang dalam formasi dua gerbong. Kedua jenis mobil sendok ditunjukkan pada Gambar 1.

Gbr 1 Mobil sendok logam panas

Batu bata yang menunjukkan sifat tahan api, tahan terhadap kejutan termal dan stabilitas volume digunakan untuk melapisi zona sendok. Berbagai macam bata tahan api digunakan untuk lapisan sendok HM. Kisaran luas ini termasuk bata tanah liat api (kandungan alumina 37 %), bata alumina tinggi (kandungan alumina berkisar antara 66% hingga 86 %), dan bata silikon karbida alumina. Saat menggunakan batu bata silikon karbida alumina, perlu menggunakan lapisan batu bata insulasi untuk melestarikan panas karena konduktivitas panas silikon karbida lebih tinggi daripada refraktori lainnya. Untuk pelapisan ladle torpedo biasanya pelapisan dilakukan dengan konsep zonal dengan refraktori slag line, refraktori impact pad dan refraktori atap dipilih sesuai dengan parameter yang ada di area tersebut. Lapisan ladle HM juga terdiri dari lapisan permanen dan lapisan aus.

Castables digunakan di cerat, lantai surround dan sebagai massa perbaikan. Castable tahan api yang terikat secara kimia menunjukkan kekuatan dan kepadatan yang dikombinasikan dengan stabilitas volume dari suhu sekitar hingga suhu tinggi. Monolitik yang digunakan untuk pelapis termasuk mortar, gunning mix, dan joint mix.

Mesin pengecoran babi

HM yang diproduksi di BF, bila tidak digunakan secara langsung di toko peleburan baja atau pengecoran, dilemparkan ke PI di PCM. HM dipadatkan Dalam PCM menjadi potongan-potongan kecil. PI yang diproduksi di PCM umumnya berukuran 10 sampai 45 kg/buah. Ukuran potongan PI yang begitu kecil diproduksi di PCM dengan menuangkan HM ke dalam cetakan yang memiliki kantong kecil. Di sana HM dipadatkan dengan pendinginan dengan udara diikuti dengan pendinginan air.

PCM dirancang untuk menuangkan HM dari sendok atas terbuka atau dari sendok torpedo. Sendok logam panas atas terbuka biasanya dimiringkan dengan bantuan winch miring. Dalam hal sendok torpedo, pengaturan kemiringan sendok disediakan pada gerbong itu sendiri.

HM yang diambil dari sendok HM dituangkan ke dalam mesin cuci transfer logam PCM untuk dicor ke dalam PI. Pencuci transfer logam memiliki casing buatan, yang dilapisi dengan bahan tahan api. Kemiringan kontinu dipertahankan dalam refraktori untuk kelancaran aliran HM dari titik penerima ke titik pelepasan. Selubung pencuci ditambatkan ke platform ujung penuangan.

Ada dua sistem pengecoran biasa yaitu (i) ban berjalan atau PCM tipe untai, dan (ii) PCM tipe roda. PCM tipe untai adalah mesin yang paling populer untuk pengecoran HM menjadi pig iron dan dijelaskan di sini.

Tubuh PCM terdiri dari empat bagian utama yaitu (i) kepala mesin, (ii) ekor mesin, (iii) rol dan rantai penghubung, dan (iv) perangkat untuk menangani stiker. Kepala mesin memiliki sistem penggerak yang terdiri dari set motor yang dikendalikan kecepatan variabel, peredam gigi dan sproket. Di bagian ekor alat berat, perangkat pengambil tersedia di poros sproket ekor untuk memberikan tegangan yang sesuai pada rantai penghubung.

Untai PCM adalah rantai tak berujung yang membawa cetakan babi. Untaian ditempatkan pada kemiringan. Tingkat kemiringan ditentukan pada ketinggian yang diperlukan untuk menerima HM dan untuk membuang besi tuang ke dalam gerbong datar. HM dituangkan dalam pencucian transfer logam PCM, di mana HM dibuang ke dalam cetakan perjalanan untuk pengecoran. Laju penuangan HM dan laju pengambilan HM oleh PCM disamakan dengan menyesuaikan laju kemiringan ladle dan kecepatan rantai konveyor untai PCM.

PCM memiliki rangkaian tautan rantai LH (tangan kiri) dan RH (tangan kanan). Tautan rantai sepenuhnya dikerjakan dengan mesin. Tautan rantai ini adalah pengecoran baja yang disatukan satu sama lain melalui poros berongga dan busing tempat tautan dapat berjalan. Semak yang dapat direplikasi dipaksa masuk ke mata rantai dan kemudian digerus untuk mencegah gerakan berputar antara semak dan mata rantai. Tautan rantai LH dan RH dipasang pada poros berongga. Di lubang bor rantai, semak yang mengeras disediakan di mana poros berongga melewatinya. Sebuah flens persegi panjang disediakan ke semak yang mengeras, yang menghubungkan, rumah mesin yang disediakan di mata rantai. Pengaturan ini mempertahankan gerakan relatif yang benar antara gigi sproket dan mata rantai dan meminimalkan keausan gigi sproket.

Pin split disediakan pada poros berongga untuk mencegah jatuhnya rantai. Tautan rantai berjalan pada rol yang dipasang pada struktur teknologi PCM. Rol diberi jarak sedemikian rupa sehingga tautan rantai tetap selalu didukung pada rol. Di jalur naik, rol membawa beban rantai dan cetakan diisi dengan HM sedangkan di jalur turun, cetakan menjadi terbalik dan rantai ditopang pada rol bawah di sisi lainnya. Rol dilengkapi dengan kerah untuk mencegah penggelinciran rantai. Rol dipasang pada braket. Lubang disediakan di pelat dasar braket untuk menahan rakitan rol ke jalur naik dan turun PCM. Tutup bantalan rol dilengkapi dengan segel untuk mencegah masuknya uap air dan debu atmosfer. Pelindung pelindung juga disediakan di luar tutup bantalan, yang bertindak sebagai pelindung sekunder pada sistem.

Cetakan ditambatkan ke rantai di tautan LH dan RH. Rantai sepatutnya dilengkapi dengan cetakan membentuk kereta. Tautan rantai melewati rakitan sproket pada ujung pelepasan dan ujung penuangan. Unit roda gigi motor menggerakkan rakitan sproket di ujung pelepasan sedangkan rakitan sproket di ujung tuang bebas berputar pada bantalannya. Drive PCM digabungkan ke unit sproket drive dengan kopling roda gigi. Penggerak untuk PCM terdiri dari (i) motor induksi sangkar tupai AC, (ii) kopling pin dan bush antara motor dan gear box, (iii) gear box heliks untuk pengurangan kecepatan, dan (iv) kopling roda gigi antara poros keluaran kotak roda gigi dan poros rakitan sproket penggerak. Rakitan sproket di ujung tuang dibuat mengapung untuk memberikan kompensasi bagi perluasan rantai penghubung dan untuk mengatasi kemacetan karena alasan eksternal.

Perangkat penegang yang mengatur sendiri disediakan pada rakitan sproket individu di ujung penuangan. Perangkat penegang terdiri dari (i) rangka dasar fabrikasi yang dilengkapi dengan rel geser, (ii) rumah bantalan dengan kursi pemandu yang sesuai dengan rel geser untuk rangka dasar dan clevis untuk menghubungkan batang penegang melalui pin, (iii) batang penegang memiliki satu ujung untuk menyambung ke rumah bantalan melalui pin dan ujung lainnya diulir untuk mengatur tegangan pegas, (iv) pegas tekan, dan (v) mur agar sesuai dengan ulir batang tegangan.

Sebuah saluran tumpahan disediakan di bawah jalur menaik dari untai di lokasi di mana HM dikeluarkan dari pencuci transfer logam ke cetakan PI. HM tumpah di lokasi ini karena ketidaksesuaian laju aliran logam dan laju pengambilan HM oleh PCM, jatuh pada saluran tumpahan.

Perangkat ketukan PI disediakan di rakitan sproket ujung pelepasan untuk pelepasan cepat besi PI dari cetakan. Perangkat knocking PI memiliki mekanisme cam dan follower untuk menjatuhkan knocker secara bebas pada cast PI. Perangkat knocking PI terutama terdiri dari cakram cam yang dipasang pada poros penggerak rakitan sproket ujung pelepasan. Profil cam dicocokkan dengan gigi sproket untuk pemosisian yang akurat dari pengetuk dan untuk pengulangan 100% dari titik pukulan. Cam menggerakkan mekanisme tuas. Rol yang bergerak pada poros disediakan di ujung tuas yang bersentuhan dengan bubungan. Ujung cam terhubung ke poros perangkat ketukan. Lengan pengetuk dengan salah satu ujungnya dipasang pada poros alat pengetuk besi kasar dan ujung lainnya memiliki cakram pengetuk. Pegas disediakan pada lengan pengetuk untuk meredam guncangan akibat benturan pengetuk di atas batas toleransi.

Perangkat PI yang terdiri dari rantai yang digantung pada struktur teknologi ditempatkan di depan rakitan sproket ujung pelepasan. Tujuan perangkat impak adalah untuk menyerap dampak potongan pig iron yang jatuh dari cetakan di ujung pelepasan. Potongan PI yang dikeluarkan/dicopot pada ujung pelepasan melepaskan energi kinetik ke rantai tumbukan dan jatuh ke saluran pelepasan. Sebuah saluran pembuangan ditempatkan di bawah sproket ujung pembuangan untuk mentransfer potongan PI ke gerobak datar. Bantalan pasir disediakan di ujung penerima PI dari saluran pembuangan untuk menyerap dampak dari potongan PI yang jatuh. Sudut saluran pembuangan dipilih sekitar 45 derajat ke vertikal untuk memudahkan pengangkutan / geser potongan PI. Tempat tidur saluran pembuangan terbuat dari bagian rel, yang memberikan umur panjang dan menawarkan gaya gesekan minimum ke potongan PI geser. Saluran pembuangan ditambatkan ke struktur teknologi untai PCM.

PCM menurunkan PI ke dalam gerobak datar yang dipindahkan dengan bantuan winch ke area PI untuk penyimpanan dan pengiriman PI.

Seekor grizzly ditempatkan di bawah jalur kembali untai PCM untuk mencegah jatuhnya stiker ke tanah. Titik terminasi pertama adalah sebelum unit percikan kapur dan yang kedua sekitar satu meter di atas permukaan tanah dekat ujung ekor. Sebuah saluran disediakan di titik terminasi pertama untuk pengumpulan stiker di permukaan tanah. Grizzly ditambatkan ke struktur teknologi PCM dan jarak yang memadai disediakan antara grizzly dan cetakan bepergian sehingga stiker tidak dapat menempel di antara mereka.

Sebuah bak air disediakan di bawah cetakan PI di jalur menaik untuk mengumpulkan kelebihan air pendingin. Palung terhubung ke pipa air kembali yang mengalirkan air ke parit air kembali yang biasanya mengalir di bawah tanah dan ke tangki air yang bersirkulasi.

Cetakan logam disediakan di PCM untuk pengecoran PI. Cetakan memiliki rongga untuk membagi coran menjadi 3 atau 4 bagian. Cetakan dirancang dengan ketebalan bagian yang bervariasi untuk mempertahankan perpindahan panas yang optimal selama kampanye pengecoran. Dua nomor braket pendukung disediakan dalam cetakan di ujung yang berlawanan untuk menahan cetakan ke rantai LH dan RH PCM. Braket penyangga tetap dimiringkan agar sesuai dengan kemiringan untaian PCM sehingga permukaan cetakan tetap horizontal. Cetakan yang ditambatkan ke rantai PCM membentuk kereta. Untuk mencegah tumpahan logam selama penuangan HM ke dalam cetakan, cetakan harus saling mengunci satu sama lain. Cetakan demikian dirancang dengan interlock kembar. Saat HM dituangkan ke dalam cetakan, HM bisa tumpah di antara permukaan depan dan belakang yang serasi dari sepasang cetakan. Untuk mencegah tumpahan seperti itu, sisi belakang cetakan dibuat dalam bentuk prisma dengan permukaan bawah meruncing terbalik. Sisi depan cetakan dibuat dengan hidung naik. Sisi depan cetakan belakang melibatkan permukaan bawah yang meruncing terbalik dengan cetakan terkemuka yang membuat interlock sempurna. Saat cetakan sedang diisi, HM bisa bocor dari kedua sisi cetakan, di mana braket jangkar disediakan. Untuk mencegah kebocoran rusuk ini, disediakan cetakan dan lekukan di kedua sisinya. Tulang rusuk dari cetakan sebelumnya dan cetakan berikutnya saling mengunci satu sama lain. Takik luapan disediakan di sisi belakang cetakan. Takik ini membatasi tingkat pengisian cetakan, kelebihan HM mengalir ke cetakan hilir.

Cetakan dapat dikonsumsi secara operasional untuk PCM. Umur cetakan tergantung pada konsistensi dan pengisian cetakan yang seragam selama kampanye pengecoran. Dalam kampanye casting jika semua lubang / kantong / rongga cetakan tidak diisi dengan HM dan cetakan dengan kantong / rongga hallow bergerak ke atas, air akan terisi di lubang / kantong / rongga kosong pada tahap pendinginan air penyangga, yang menyebabkan kejutan termal dan dapat menyebabkan retaknya cetakan.

Untuk mencegah menempelnya PI ke cetakan, cetakan dilapisi dengan bubuk kapur. Pelapisan kapur dilakukan dengan menyemprotkan susu kapur pada bagian dalam cetakan selama perjalanan kembalinya. Bubuk kapur dihaluskan sebelum dibuang ke tangki persiapan susu kapur. Penyemprotan kapur dilakukan di dalam pengklasifikasi. Tujuan pemberian pengklasifikasi adalah untuk menghilangkan pasir secara terus menerus dari bubuk kapur dan untuk mempersiapkan kapur mati untuk dipindahkan ke unit persiapan susu kapur. Unit persiapan susu kapur adalah tangki baja yang dilengkapi dengan impeller, digerakkan oleh unit gearbox motor. Agitasi mekanis terus menerus membuat suspensi susu kapur seragam, yang dipompa ke unit percikan susu kapur. Sebuah port juga disediakan di tangki ini untuk menerima susu kapur kembali dari unit splasher. Pompa lumpur disediakan untuk memindahkan susu kapur dari tangki persiapan susu kapur ke tangki percikan. Kapasitas pompa bubur dipilih sedemikian rupa sehingga sekitar tiga kali volume bubur yang dibutuhkan untuk melapisi cetakan dapat disirkulasikan. Kuantitas berlebih dikembalikan ke unit persiapan susu kapur. Sirkulasi susu kapur yang terus menerus antara unit persiapan susu kapur dan unit percikan, membantu mendapatkan suspensi susu kapur yang seragam di unit persiapan susu kapur serta di unit percikan kapur dan juga menghindari sedimentasi di lokasi mana pun.

Unit percikan susu jeruk nipis bekerja berdasarkan prinsip menyendoki susu jeruk nipis, dengan rotasi terus menerus dari baling-baling dayung yang sebagian terendam dalam susu kapur. Untuk tujuan ini, dua piringan dipasang pada poros ditempatkan di badan fabrikasi dari unit percikan susu kapur. Di pinggiran disk, disediakan sendok. Kecepatan piringan diatur sedemikian rupa sehingga kecepatan percikan yang memadai dicapai untuk pelapisan waktu pada rongga-rongga cetakan. Lokasi unit percikan dipilih sedemikian rupa sehingga cetakan kembali tetap pada suhu yang memadai untuk langsung menempelkan kapur padanya dan cetakan yang dilapisi tidak menahan air pada saat cetakan mencapai ujung penuangan. Pada beberapa desain fasilitas pengeringan cetakan PCM disediakan untuk pengeringan susu kapur pada cetakan. Segel kelenjar disediakan di titik keluar badan percikan untuk mencegah kebocoran susu kapur di lokasi ini. Poros dayung didukung pada bantalan antifriction dan digabungkan ke unit gearbox motor melalui kopling tipe bush dan pin. Untuk tujuan pembersihan dan pemeliharaan lubang got disediakan di ujung bawah tangki percikan. Port disediakan di badan splasher untuk masuknya susu kapur dan untuk aliran keluar susu kapur ke jalur kembali unit persiapan susu kapur. Pipa interkoneksi dan alat kelengkapan pipa disediakan di unit persiapan susu kapur dan unit percikan untuk membuat jaringan utama cincin. Kisi disediakan di bagian atas unit percikan untuk mencegah jatuhnya stiker di dalam tangki.

Pemadatan HM dicapai dalam dua tahap, tahap pertama adalah pendinginan udara alami dan tahap kedua adalah pendinginan air langsung. Durasi pendinginan udara dipilih sedemikian rupa sehingga permukaan atas HM cor mencapai keadaan plastis sehingga semprotan air untuk pendinginan dapat dimulai tanpa ledakan. Efisiensi sistem pendingin air merupakan faktor vital, yang mengatur suhu potongan PI yang dikeluarkan dari PCM. Jenis nozel konvensional yang digunakan dalam penyemprotan air pada PI memiliki kekurangan menyebabkan tersedaknya nozel karena partikel debu / karbon / kapur yang tak terhindarkan bercampur dengan air pendingin. Perancangan sistem penyemprotan air sedemikian rupa sehingga dapat mengatasi permasalahan yang dihadapi pada sistem penyemprotan konvensional. Biasanya penyemprotan air dilakukan melalui lubang seruling yang disediakan di sisi atas water runner. Rotor yang dirancang khusus disediakan untuk mengatur aliran air yang memiliki fitur pembersihan sendiri di dalamnya. Dua/tiga sirkuit semprotan air disediakan untuk menghindari penurunan tekanan dalam pipa air pendingin. Pipa air ditangguhkan dari struktur teknologi PCM. Nozel berukuran besar untuk membanjiri saluran tumpahan disediakan. Nozel semprot ukuran besar juga disediakan di ujung pelepasan untuk pendinginan PI yang dikeluarkan (di gerbong datar).

Sambungan pipa reguler disediakan di unit persiapan susu kapur untuk menyiapkan susu kapur. Distributor air disediakan di dekat platform ujung penuangan. Saluran masuk distributor menerima air dari pompa sirkulasi PCM yang dipasang di rumah pompa yang terletak di dekat/di atas tangki air balik bawah tanah. Distributor air memiliki dua outlet utama, pertama untuk pendinginan air cetakan / PI dan kedua untuk penyemprotan gerobak. Sambungan air langsung dari pasokan air pusat BF diinginkan untuk unit persiapan susu kapur dan untuk titik keran air pemeliharaan.

PCM didukung pada struktur teknologi. Untuk kenyamanan pengoperasian dan pemeliharaan, disediakan platform teknologi, trotoar, tangga/tangga, dan fasilitas penanganan material berikut.

- Memasukkan platform ujung dengan pagar. Diinginkan untuk memiliki lantai tahan api di peron karena HM dapat tumpah ke mana-mana.

- Melepaskan platform akhir dengan pagar. Rakitan sproket ujung pelepasan, penggerak untai, penabrak PI, unit penyemprot gerobak, dan saluran pelepasan dipasang pada platform.

- Jalan jalan dengan pagar di sepanjang sisi untaian PCM (dengan jalan tengah umum untuk untaian PCM kembar).

- Tangga/tangga dengan pagar untuk mencapai jalan setapak di tuas bawah dan platform ujung pelepasan.

Spesifikasi umum untuk kapasitas yang berbeda dari mesin pig casting diberikan di Tab 1.

| Tab 1 Spesifikasi umum mesin pig casting |

| | | | | |

| Kapasitas maksimum | Panjang mesin | Pitch tautan | Pitch cetakan | Kecepatan | Kecenderungan |

| (t/j) | (m) | (mm) | (mm) | (m/mnt) | derajat |

| | | | | |

| 100 | 30 – 40 | 300 – 400 | 300 – 360 | 5-15 | 5-15 |

| 150 | 40 – 50 | 400 – 450 |

| 200 | 50 – 60 | 450 – 600 |

| 250 | 60 – 70 | 600 – 720 |

| 300 | Di atas 70 | 600 – 720 |

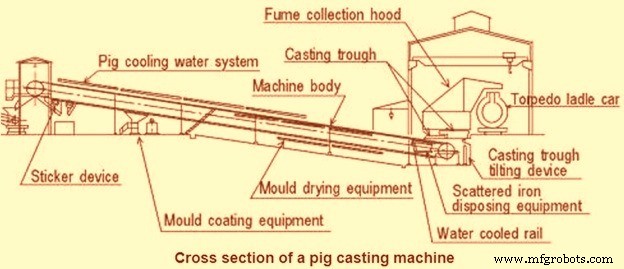

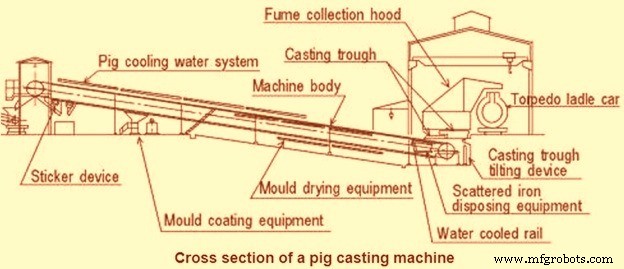

Tampilan penampang khas dari mesin pig casting ditunjukkan pada Gambar 2.

Gbr 2 Tampilan penampang khas dari mesin pig casting