Bagaimana Memilih Antara Penggilingan Bawah Atau Penggilingan Atas?

Pemotong penggilingan umumnya merupakan alat bermata banyak. Karena banyaknya gigi yang berpartisipasi dalam pemotongan pada saat yang sama, ujung tombak yang panjang, dan kecepatan potong yang lebih tinggi, produktivitasnya tinggi. Penerapan pemotong frais yang berbeda dapat memproses bidang, alur, langkah, dll., dan juga dapat memproses roda gigi, ulir, profil gigi poros spline, dan berbagai permukaan pembentuk.

Jenis Dan Penggunaan Pemotong Penggilingan

Jenis pemotong penggilingan dapat dibagi menjadi pemotong penggilingan gigi tajam dan pemotong penggilingan gigi relief sesuai dengan struktur gigi. Menurut posisi relatif gigi dan sumbu pemotong penggilingan, dapat dibagi menjadi pemotong penggilingan silinder, pemotong penggilingan sudut, pemotong penggilingan wajah, pemotong penggilingan membentuk, dll. Menurut bentuk gigi, dapat dibagi menjadi pemotong penggilingan gigi lurus, pemotong penggilingan gigi heliks, pemotong penggilingan gigi sudut dan pemotong penggilingan gigi kurva. Menurut struktur pahat, dapat dibagi menjadi pemotong frais integral, pemotong frais gabungan, kelompok atau set lengkap pemotong frais, pemotong frais sisipkan, pemotong penggilingan las penjepit mesin, pemotong frais yang dapat diindeks, dll. Tetapi biasanya dibagi menjadi bentuk pengolahan gigi kembali alat pemotong.

Pemotong Penggilingan Gigi Tajam dapat dibagi menjadi beberapa kategori berikut:

(1) Pemotong frais wajah:Ada pemotong frais wajah integral, pemotong frais wajah gigi, pemotong frais wajah yang dapat diindeks dengan penjepit mesin, dll., yang digunakan untuk permukaan kasar, semi-presisi, dan penyelesaian berbagai bidang dan permukaan anak tangga.

(2) End mill:digunakan untuk langkah milling, sisi, alur, lubang berbagai bentuk pada benda kerja, dan permukaan lengkung bagian dalam dan luar.

(3) Pemotong penggilingan alur pasak:digunakan untuk penggilingan alur pasak, dll.

(4) Pemotong frais slot dan pemotong frais mata gergaji:digunakan untuk menggiling berbagai alur, sisi, permukaan anak tangga, dan penggergajian.

(5) Pemotong frais slot khusus:digunakan untuk menggiling berbagai bentuk alur khusus, pemotong frais slot berbentuk, pemotong frais alur pasak setengah bulan, pemotong frais pas, dll.

(6) Pemotong penggilingan sudut:digunakan untuk alur lurus dan alur spiral alat penggilingan.

(7) Pemotong frais cetakan:digunakan untuk menggiling permukaan cembung dan cekung dari berbagai cetakan.

(8) Pemotong frais kelompok:Gabungkan beberapa pemotong frais ke dalam kelompok pemotong frais, yang digunakan untuk menggiling permukaan yang membentuk kompleks, permukaan bagian yang berbeda dari bagian besar, dan bidang lebar.

Pemotong Penggilingan Gigi Relief:

Beberapa pemotong frais yang memerlukan penggilingan ulang permukaan depan untuk mempertahankan bentuk bagian aslinya, dan permukaan belakangnya menggunakan bentuk gigi relief, termasuk pemotong frais slot disk, setengah lingkaran cembung, pemotong frais setengah lingkaran cekung, pemotong frais sudut ganda, dan pemotong frais membentuk Pisau dll.

Penggilingan Turun Dan Penggilingan Naik

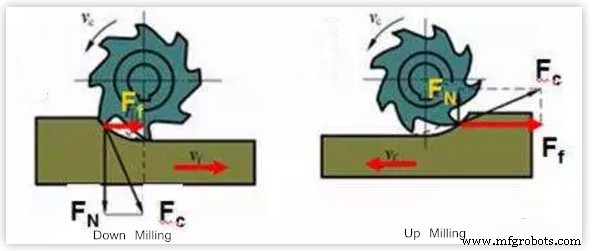

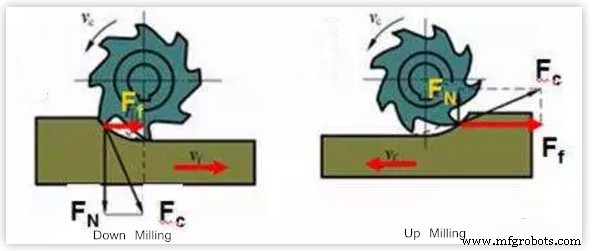

Ada dua cara relatif terhadap arah umpan benda kerja dan arah putaran pemotong frais:

Ada dua cara relatif terhadap arah umpan benda kerja dan arah putaran pemotong frais:

Jenis pertama adalah penggilingan bawah. Arah putaran pemotong frais sama dengan arah umpan pemotongan. Saat pemotongan dimulai, pemotong frais menggigit benda kerja dan memotong serpihan terakhir.

Tipe kedua adalah up-milling. Arah putaran pemotong frais dan arah umpan pemotongan berlawanan. Pemotong frais harus meluncur pada benda kerja selama beberapa waktu sebelum mulai memotong, dimulai dengan ketebalan pemotongan nol, dan mencapai ketebalan pemotongan pada akhir pemotongan maksimum.

Cara Memilih

Dalam pemotong penggilingan wajah, beberapa penggilingan akhir atau penggilingan wajah, gaya potong memiliki arah yang berbeda. Saat penggilingan wajah, pemotong penggilingan berada tepat di luar benda kerja, dan perhatian khusus harus diberikan pada arah gaya potong. Selama penggilingan bawah, gaya potong menekan benda kerja ke meja kerja, dan selama penggilingan ke atas, gaya potong mendorong benda kerja menjauh dari meja kerja.

Konsumsi daya down milling lebih kecil dibandingkan dengan up milling. Di bawah kondisi pemotongan yang sama, konsumsi daya penggilingan turun 5% hingga 15% lebih rendah. Pada saat yang sama, penggilingan bawah juga lebih kondusif untuk pelepasan chip.

Umumnya, penggilingan bawah harus digunakan sebanyak mungkin untuk meningkatkan permukaan akhir (mengurangi kekasaran) dari bagian yang diproses dan memastikan akurasi dimensi. Namun, ketika ada lapisan keras, akumulasi terak pada permukaan pemotongan, dan permukaan benda kerja lebih tidak rata, seperti memproses blanko tempa, metode penggilingan ke atas harus digunakan.

Saat penggilingan turun, ketebalan pemotongan menjadi lebih tipis, dan gigi pemotong dipotong ke permukaan yang tidak dikerjakan, yang bermanfaat untuk penggunaan pemotong penggilingan.

Dalam up-milling, ketika gigi pemotong dari pemotong frais menyentuh benda kerja, mereka tidak dapat langsung memotong lapisan logam, tetapi meluncur sedikit di permukaan benda kerja. Selama proses geser, karena gesekan yang kuat, sejumlah besar panas akan dihasilkan, dan pada saat yang sama, permukaan yang akan diproses Sangat mudah untuk membentuk lapisan yang mengeras, yang mengurangi daya tahan alat, mempengaruhi permukaan menyelesaikan benda kerja, dan membawa kerugian pada pemotongan.

Selain itu, selama penggilingan ke atas, karena gigi pemotong dipotong dari bawah ke atas (atau dari dalam ke luar) dan dipotong dari lapisan permukaan yang keras, gigi pemotong dikenai beban benturan yang besar, dan pemotong penggilingan menjadi lebih cepat kusam, tetapi gigi pemotong terpotong Tidak ada selip dalam prosesnya, dan meja kerja tidak akan bergerak selama pemotongan.

Up-milling dan down-milling, karena ketebalan pemotongan saat memotong benda kerja berbeda, panjang kontak gigi dan benda kerja berbeda, sehingga tingkat keausan pemotong frais berbeda. Praktek menunjukkan bahwa daya tahan pemotong frais adalah 2 hingga 3 kali lebih tinggi dari pada gilingan atas. , Kekasaran permukaan juga dapat dikurangi. Namun, penggilingan bawah tidak cocok untuk penggilingan benda kerja berkulit keras.

Ada dua cara relatif terhadap arah umpan benda kerja dan arah putaran pemotong frais:

Ada dua cara relatif terhadap arah umpan benda kerja dan arah putaran pemotong frais: