Pemeliharaan Berbasis Kondisi:Panduan Lengkap

Kondisi- pemeliharaan berbasis (CBM) adalah strategi pemeliharaan yang memantau kondisi aset secara real-time untuk menentukan pemeliharaan apa yang perlu dilakukan.

Apa itu Pemeliharaan Berbasis Kondisi?

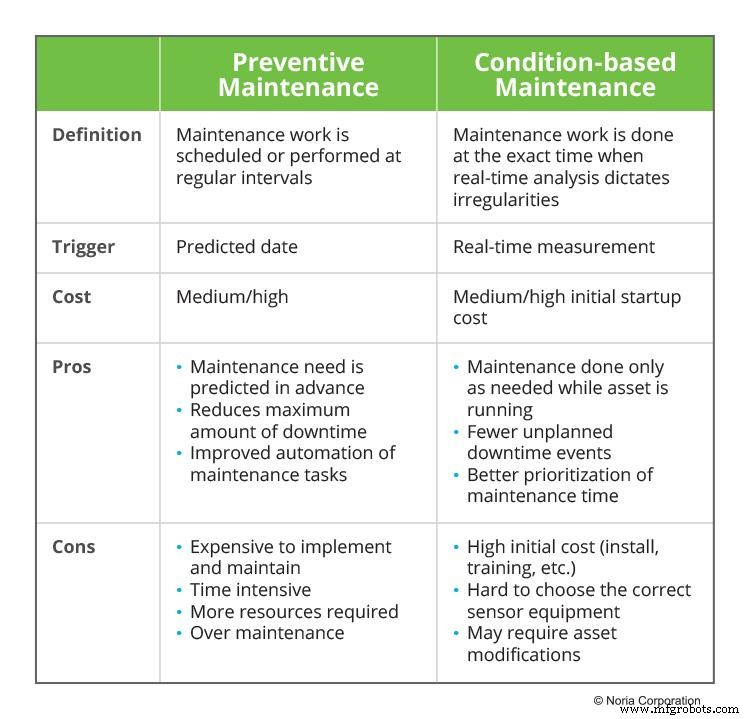

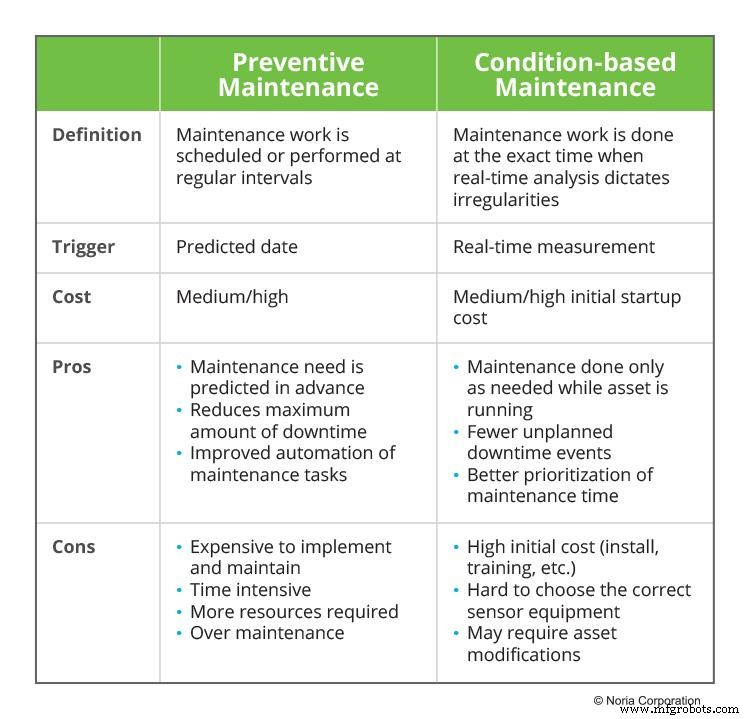

Condition-based maintenance (CBM) adalah strategi perawatan yang memantau kondisi aset secara real-time untuk menentukan perawatan apa yang perlu dilakukan. Tidak seperti pemeliharaan preventif, yang menggunakan hal-hal seperti pemeliharaan berbasis kalender atau cara lain untuk menentukan kapan menjadwalkan dan melakukan pemeliharaan, pemeliharaan berbasis kondisi menyatakan bahwa pemeliharaan hanya boleh dilakukan bila indikator waktu nyata ini menunjukkan ketidakteraturan atau tanda-tanda penurunan kinerja.

Tujuan pemeliharaan berbasis kondisi adalah untuk terus memantau aset untuk menemukan kegagalan yang akan datang, sehingga pemeliharaan dapat dijadwalkan secara proaktif sebelum kegagalan terjadi. Idenya adalah bahwa pemantauan waktu nyata ini akan memberikan waktu tunggu yang cukup bagi tim pemeliharaan sebelum terjadi kegagalan atau kinerja turun di bawah tingkat optimal.

Menggunakan sensor dan pembacaan titik adalah cara paling umum mengumpulkan data real-time untuk analisis. Misalnya, sensor dapat dipasang pada peralatan yang berputar untuk memantau getarannya. Seiring waktu, saat komponen yang bergerak menurun dan mulai tidak sejajar, getaran meningkat, yang ditangkap oleh sensor. Sensor yang dipasang dapat diatur sebelumnya untuk memperingatkan tim pemeliharaan saat getaran mencapai batas yang ditentukan.

Meskipun perawatan berbasis kondisi dapat digunakan pada sebagian besar peralatan, peralatan tersebut harus memenuhi kriteria tertentu agar CBM menjadi efektif. Pertama, perlu ada kondisi yang dapat dipantau. Dengan kata lain, jika kinerja mesin tidak dapat diukur, bagaimana Anda dapat mengetahui jika ada perubahan kinerja? Anda juga harus dapat melihat perubahan performa cukup jauh sebelumnya, sehingga pemeliharaan dapat dilakukan sebelum aset gagal atau berkurang produksinya.

Kekritisan aset adalah kriteria lain yang harus Anda pertimbangkan sebelum menggunakan pemeliharaan berbasis kondisi. Anda akan mendapatkan laba atas investasi (ROI) terbaik menggunakan CBM pada aset paling penting Anda. Melakukan analisis kekritisan untuk menentukan peringkat peralatan mana yang paling mungkin gagal dan dampak kegagalan tersebut pada operasi Anda adalah langkah penting sebelum melakukan pemeliharaan berbasis kondisi. Sangat penting untuk menurunkan skala dari aset yang paling penting.

Akhirnya, pemeliharaan berbasis kondisi hanya seefektif proses dan sistem yang digunakan untuk menganalisis data. Tim pemeliharaan harus dapat mengumpulkan data kinerja dan menganalisisnya dengan benar untuk membuat keputusan yang cerdas dan tepat waktu berdasarkan hasil.

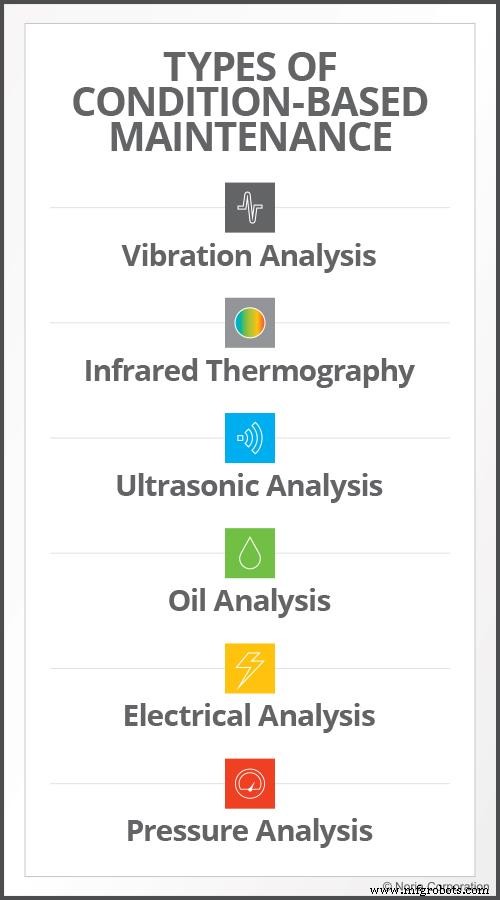

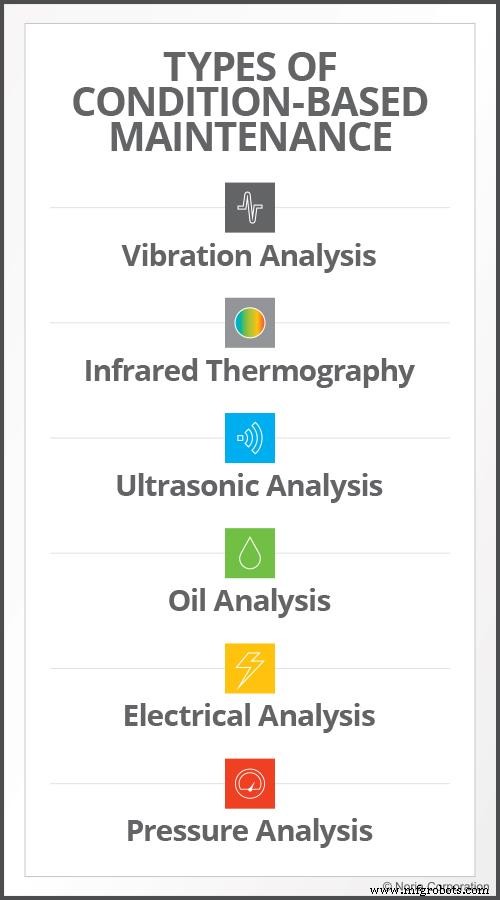

Jenis Pemeliharaan Berbasis Kondisi

Salah satu keuntungan terbesar dari perawatan berbasis kondisi adalah non-invasif, artinya data real-time dikumpulkan saat mesin masih berjalan tanpa menyesuaikan cara pengoperasiannya. Anda dapat memilih untuk mengumpulkan data pada interval tertentu atau terus menerus melalui hal-hal seperti sensor, inspeksi visual, atau tes terjadwal. Mari kita lihat beberapa jenis teknik pemantauan berbasis kondisi yang paling umum digunakan dalam CBM.

- Analisis getaran. Analisis getaran didefinisikan sebagai proses untuk mengukur tingkat getaran dan frekuensi mesin dan menggunakan informasi tersebut untuk menganalisis kesehatan mesin dan komponennya. Analisis getaran dapat membantu mendeteksi masalah seperti ketidakseimbangan, kegagalan bantalan, kelonggaran mekanis, resonansi, poros bengkok, dan banyak lagi.

Contoh sederhana mungkin terlihat seperti ini:Bayangkan Anda memiliki penggemar industri. Anda menghapus salah satu bilah kipas dan memulainya. Seperti yang Anda duga, kipas mulai bergetar karena roda kipas tidak seimbang. Gaya yang tidak seimbang ini akan terjadi satu kali per putaran kipas, menghasilkan sinyal getaran yang meningkat. Anda juga dapat memiliki track bantalan yang rusak yang menyebabkan roller bantalan menghasilkan getaran setiap kali menyentuh spall. Jadi, jika tiga rol bantalan menabrak spall per putaran, Anda akan melihat sinyal getaran tiga kali kecepatan kipas.

- Termografi inframerah. Termografi inframerah adalah proses menggunakan imager termal untuk mendeteksi radiasi yang berasal dari suatu objek, mengubahnya menjadi suhu dan menampilkan gambar distribusi suhu secara real time. Sering digunakan dengan gambar dasar untuk perbandingan, gambar termografi inframerah dapat dengan jelas dan mudah menunjukkan saat aset menjadi terlalu panas. Termografi inframerah digunakan untuk memantau kondisi listrik dan mekanik motor, memeriksa bantalan dan memeriksa isolasi tahan api, serta untuk memeriksa tingkat gas, cairan, dan lumpur.

Alat inframerah termasuk termografer inframerah spot, yang digunakan untuk mengukur radiasi termal pada aset yang sulit dijangkau atau aset yang beroperasi dalam kondisi ekstrem; sistem pemindaian inframerah, yang memindai area atau objek yang lebih besar pada ban berjalan; dan kamera pencitraan termal inframerah, yang mengukur suhu di beberapa titik di area yang luas dan membuat gambar termografi dua dimensi.

- Analisis ultrasonik. Analisis ultrasonik menggunakan suara untuk mengidentifikasi aset yang berpotensi gagal dengan mendeteksi suara frekuensi tinggi dan mengubahnya menjadi data audio dan digital. Metode pengumpulan data menentukan jenis kegagalan yang dapat dideteksi dalam hal ultrasonik. Anda dapat memiliki metode kontak (dibawa melalui struktur) atau non-kontak (di udara). Metode kontak umumnya digunakan untuk masalah mekanis seperti kerusakan bantalan, masalah pelumasan, kerusakan roda gigi, dan kavitasi pompa. Semua kesalahan ini memancarkan suara frekuensi tinggi. Metode kontak ultrasonik juga berguna untuk mendeteksi gangguan listrik pada motor, karena batang rotor yang lepas atau patah dapat menghasilkan pola ritmik frekuensi tinggi. Terakhir, steam trap yang gagal mungkin memiliki uap yang terus-menerus bocor melewati segel internal, menyebabkan bunyi berderak, yang ditangkap dengan ultrasound.

Metode non-kontak (udara) pengukuran ultrasonik termasuk tekanan dan kebocoran vakum pada sistem gas terkompresi dan sejumlah aplikasi listrik. Survei udara menggunakan ultrasonik untuk mendeteksi kebocoran dalam sistem gas terkompresi. Saat menggunakan ultrasonik di udara untuk sistem kelistrikan, metode ultrasonik dapat mendeteksi lengkung dan korona ketika termografi tidak.

- Analisis minyak. Analisis oli adalah kegiatan rutin untuk menganalisis kesehatan oli, kontaminasi, dan keausan mesin. Program analisis oli membantu memverifikasi mesin yang dilumasi beroperasi sebagaimana mestinya. Analisis oli memeriksa sifat cairan oli, menjawab pertanyaan seperti apakah aditif yang tepat aktif. Apakah bahan tambahan sudah habis? Apakah viskositas di tempat yang seharusnya? Analisis minyak juga melihat apakah ada kontaminan yang merusak dalam minyak dan, jika demikian, membantu mempersempit kemungkinan sumbernya. Terakhir, analisis oli memungkinkan Anda menganalisis keberadaan partikel yang dihasilkan dari keausan mekanis, korosi, atau degradasi permukaan alat berat lainnya.

- Analisis kelistrikan. Analisis kelistrikan digunakan untuk memeriksa kualitas daya yang masuk dari aset menggunakan pembacaan arus motor dari amperemeter penjepit untuk mengukur arus dalam suatu rangkaian. Hal ini memudahkan personel pemeliharaan untuk melihat saat suatu aset mendapatkan jumlah listrik yang tidak normal.

- Analisis tekanan. Mempertahankan tekanan yang benar di dalam peralatan untuk membiarkan cairan, gas atau udara bergerak melalui pipa atau selang hidrolik dengan benar sangat penting. Analisis tekanan dapat terus memantau tingkat tekanan secara real time dan waspada terhadap penurunan atau lonjakan yang tiba-tiba, memungkinkan personel pemeliharaan untuk merespons dan memperbaiki masalah sebelum insiden yang lebih serius terjadi.

Langkah-Langkah yang Harus Dilakukan Sebelum Menerapkan Pemeliharaan Berbasis Kondisi

Seperti yang telah disinggung sebelumnya, ada beberapa hal yang dapat Anda lakukan untuk mendapatkan hasil maksimal dari rencana pemeliharaan berbasis kondisi.

- Pastikan fondasi yang kokoh. Pemeliharaan berbasis kondisi berjalan seiring dengan pemeliharaan yang berpusat pada keandalan (RCM) karena RCM membantu Anda mengidentifikasi potensi masalah dengan aset Anda dan menentukan apa yang harus Anda lakukan untuk memastikan aset tersebut terus berproduksi pada kapasitas maksimum. Memiliki pemahaman yang kuat tentang proses RCM membantu memfokuskan upaya pemeliharaan berbasis kondisi Anda di tempat yang seharusnya. Faktanya, para ahli keandalan setuju bahwa salah satu masalah terbesar yang muncul dengan mengadopsi program pemeliharaan berbasis kondisi adalah kurangnya pemahaman tentang prinsip-prinsip RCM.

- Sertakan personel yang terkena dampak. Setelah Anda menetapkan bahwa semua personel pemeliharaan memiliki keterampilan yang diperlukan, sertakan mereka dalam analisis kekritisan. Memasukkan masukan mereka membuat mereka menjadi peserta aktif dan memberi mereka kesempatan untuk menggunakan dasar-dasar RCM mereka secara efektif sambil berkontribusi pada implementasi pemeliharaan berbasis kondisi. Ini juga akan membantu mereka mengidentifikasi, mengurangi, dan menghilangkan mode kegagalan.

- Lakukan analisis kekritisan. Seperti disebutkan secara singkat sebelumnya, penilaian kekritisan memastikan program pemeliharaan berbasis kondisi Anda efektif. Mengidentifikasi aset secara akurat sebagai kritis, semi-kritis, dan non-kritis dapat mengurangi pemeliharaan berbasis rute yang tidak perlu. Dengan kata lain, personel pemeliharaan akan mengetahui aset mana yang paling kritis dan dapat melakukan pemeriksaan pada aset tersebut terlebih dahulu atau lebih sering daripada aset non-kritis tanpa membuat rute yang tidak perlu di seluruh pabrik.

Analisis kekritisan juga membantu menentukan aset mana yang paling diuntungkan dari teknik pemantauan berbasis kondisi seperti getaran jarak jauh atau sensor akustik yang menghasilkan data waktu nyata yang dapat dianalisis dari lokasi lain. Aset yang lebih penting ini disebut sebagai "aktor jahat" atau pelanggar berulang dalam jajaran aset Anda. Pelaku jahat ini lebih diuntungkan dari pemantauan terus-menerus karena mereka cenderung sering mengalami masalah. Perlu diingat, setelah Anda menyelesaikan analisis kekritisan, biasanya ditemukan bahwa aset yang pernah Anda anggap penting tidak sepenting yang Anda kira sebelumnya.

- Tindak lanjuti. Setelah Anda menyelesaikan penilaian kekritisan, sebaiknya terapkan sistem pelaporan kegagalan, analisis, dan tindakan korektif (FRACAS) untuk memastikan analisis Anda benar dan aset paling penting mendapat manfaat paling besar dari program pemeliharaan berbasis kondisi Anda.

Menerapkan Pemeliharaan Berbasis Kondisi:Contoh IAEA

Pada bulan Mei 2007, Badan Energi Atom Internasional (IAEA) menyadari kebutuhan untuk mulai memindahkan pembangkit listrik tenaga nuklir dari program pemeliharaan preventif (berbasis waktu) ke program pemeliharaan berbasis kondisi yang bergantung pada kondisi pembangkit dan komponen. Menyadari kebutuhan ini, badan tersebut mengembangkan dan menstandarisasi cara menerapkan program CBM dalam publikasi berjudul, Strategi Implementasi Pemeliharaan Berbasis Kondisi di Pembangkit Listrik Tenaga Nuklir . Strategi yang diuraikan menggunakan berbagai teknik pemantauan kondisi online dan offline untuk menentukan cara memilih komponen dan parameter untuk pemantauan, teknik pemantauan dan diagnostik mana yang harus digunakan, bagaimana memasukkan kriteria penerimaan dan banyak lagi.

Tujuan utama IAEA untuk strategi pemeliharaan berbasis kondisi ini termasuk meningkatkan ketersediaan dengan mengurangi pemadaman paksa; meningkatkan masa pakai peralatan dengan mengurangi keausan akibat seringnya pembangunan kembali; mendeteksi masalah saat terjadi; meminimalkan potensi masalah dalam pembongkaran dan pemasangan kembali; dan menghemat biaya pemeliharaan dengan mengurangi biaya perbaikan, lembur, dan persediaan suku cadang.

Strategi pemeliharaan berbasis kondisi IAEA terdiri dari kombinasi inspeksi visual dan teknik pemantauan terus menerus pada hal-hal seperti komponen batas tekanan, struktur penahanan, generator turbin utama dan pompa pendingin reaktor. Misalnya, ini dapat melibatkan diagnostik online yang digunakan dalam pemantauan keausan bantalan dorong generator turbin. Teknologi perawatan berbasis kondisi yang disarankan mencakup pemantauan getaran, analisis akustik, analisis motor, pengujian katup yang dioperasikan motor, termografi, tribologi, dan pemantauan parameter proses, semuanya digabungkan dengan inspeksi visual.

IAEA menemukan bahwa tantangan untuk beralih ke program pemeliharaan berbasis kondisi bukan karena kurangnya pengetahuan tentang metode teknologi canggih, tetapi lebih berpusat pada kemauan untuk mengubah budaya dan manajemen agar mereka ikut serta. Memahami tantangan ini, ia memfokuskan proses implementasi CBM di sekitar empat elemen:

- Komitmen - Staf pemeliharaan harus berkomitmen pada proses dan teknologi barunya. Perusahaan harus memercayai pelatihan dan teknologi, sementara manajemen perlu berkomitmen untuk menyediakan peralatan dan pelatihan yang memadai bagi semua staf.

- Partisipasi - Untuk mencapai keberhasilan, diperlukan partisipasi 100 persen dalam program CBM dari semua kalangan. Harapan ini harus diperkuat oleh manajemen.

- Pendekatan holistik - Ini berlaku untuk semua sistem di seluruh pabrik tanpa pengecualian.

- Keberlanjutan - Program CBM, staf dan peralatan harus dipelihara dari waktu ke waktu untuk menuai manfaat jangka panjang. Saat orang-orang datang dan pergi dari organisasi, pelatihan dan sumber daya yang tepat harus tersedia.

Untuk memastikan implementasi CBM digambarkan dengan benar kepada staf pemeliharaan, IAEA menyadari perlunya komunikasi dan pelatihan yang efektif. Ini menguraikan proses pemikiran berikut untuk mendidik pembangkit nuklir dan menjelaskan dasar-dasar proses CBM:kondisi yang dianalisis, metode yang dipilih, metode yang diterapkan, dan evaluasi proyek. Masing-masing dapat dirinci dengan menanyakan "apa", "mengapa", "bagaimana" dan siapa."

- Kondisi dianalisis: Ini termasuk analisis kekritisan.

- Apa? – Memastikan komitmen manajemen, mengidentifikasi kebutuhan, melihat ambisi dan harapan, mengidentifikasi sumber daya yang tersedia, dll.

- Kenapa? – Memahami pandangan keseluruhan tentang apa yang dibutuhkan.

- Bagaimana? – Kunjungan lapangan, evaluasi kinerja perusahaan.

- Siapa? – Pakar dan figur/pemilik otoritas.

- Metode yang dipilih: Di sinilah metode dan peran CBM diputuskan.

- Apa? – Memilih peran dan kebutuhan tim CBM; mengidentifikasi dan memilih metode.

- Kenapa? – Untuk memilih metode yang memenuhi semua kebutuhan yang ditemukan dalam analisis awal.

- Bagaimana? – Konsensus para pemimpin dan tim pemeliharaan.

- Siapa? – Siapa saja yang terpengaruh oleh implementasi CBM.

- Metode yang diterapkan: Di sinilah diskusi dilakukan.

- Apa? – Peran dikembangkan. Pastikan semua rencana dan proyek dikomunikasikan dan dipahami dengan melakukan pelatihan, mendapatkan dukungan TI, dll. Buat tolok ukur.

- Kenapa? – Untuk meningkatkan pemeliharaan dan keandalan secepat mungkin.

- Bagaimana? – Pelatihan di tempat kerja, pertemuan proyek pembinaan, dan tindak lanjut.

- Siapa? – Manajer proyek, tim pemeliharaan, dan siapa pun yang terpengaruh.

- Proyek dievaluasi: Ini termasuk analisis proses CBM yang baru diterapkan untuk memastikan semuanya berjalan sesuai rencana.

- Apa? – Menindaklanjuti tujuan rencana CBM, mendiskusikan pengalaman, dan menyusun rencana administrasi dan pengembangan.

- Kenapa? – Untuk memastikan CBM berfungsi sebagaimana mestinya.

- Bagaimana? – Audit dan pertemuan untuk tindak lanjut dan perencanaan.

- Siapa? – Pemilik proses, manajemen, dan pemimpin.

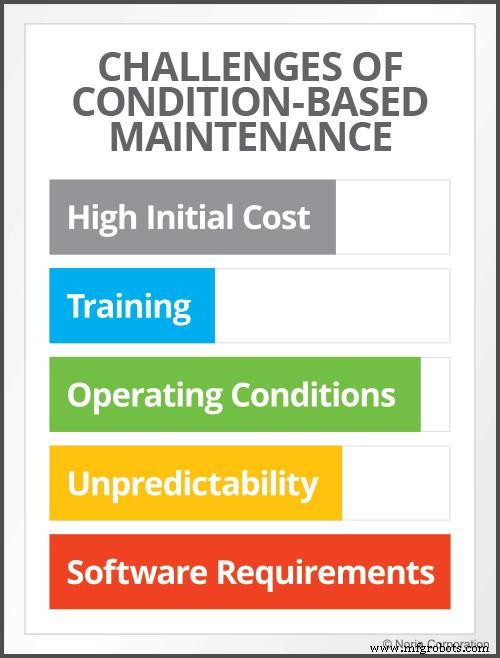

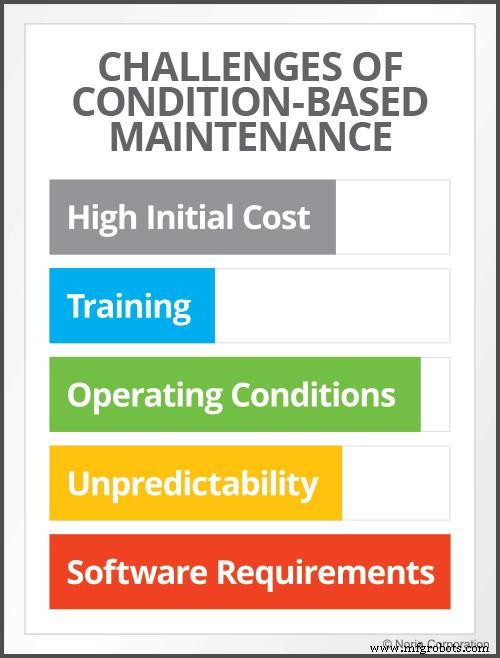

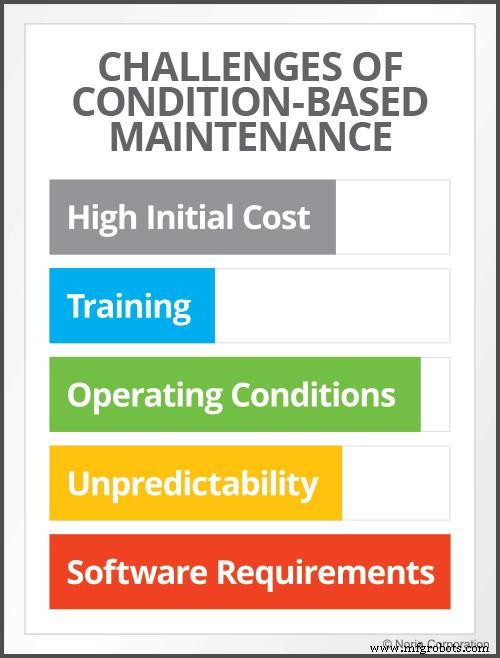

Tantangan Pemeliharaan Berbasis Kondisi

Jadi, apa tangkapannya? Seperti halnya perubahan proses atau implementasi proses baru, pemeliharaan berbasis kondisi memiliki beberapa tantangan.

- Biaya awal yang signifikan. Biaya di muka yang terkait dengan CBM cenderung bertambah saat Anda melakukan analisis kekritisan dan mencari tahu di mana Anda perlu menempatkan sensor. Ini bisa menjadi lebih mahal jika Anda harus memasangnya kembali pada aset yang lebih lama. Inilah sebagian alasan mengapa analisis kekritisan Anda sangat penting, karena ini menentukan peralatan mana yang akan memberikan ROI tertinggi. Pabrik yang lebih baru atau lebih kecil mungkin tidak memiliki keahlian di lokasi untuk melakukan analisis semacam ini, jadi sebaiknya bawa ahli untuk melakukan analisis mode dan efek kegagalan (FMEA) dan analisis RCM, yang akan menjadi biaya tambahan.

Juga, memilih sensor yang tepat sangat penting. Pertimbangkan faktor-faktor seperti kondisi pengoperasian, karena sensor yang dibuat untuk tahan terhadap lingkungan pengoperasian yang keras biasanya lebih mahal.

- Pelatihan. Sekarang setelah Anda memiliki sensor untuk menyediakan data waktu nyata dan wawasan tentang kondisi peralatan, Anda harus memiliki personel yang dapat menganalisis data ini dengan benar dan cepat. Untuk setiap deteksi kesalahan atau peringatan yang dihasilkan oleh sensor, banyak pertanyaan muncul. Apakah ada bagian yang perlu diganti? Apakah bagian dalam stok? Berapa lama kita punya sebelum aset gagal? Apakah kita perlu vendor untuk melakukan penggantian?

Perlu diingat, pelatihan adalah biaya lain dan melibatkan penarikan operator dan staf pemeliharaan lain dari tugas operasi normal mereka. Pelatihan juga melibatkan membuat semua orang bergabung dengan perubahan dan mengelola perubahan secara efektif. Seperti yang dipelajari dari IAEA, ini adalah salah satu bagian tersulit dalam menerapkan program pemeliharaan berbasis kondisi.

- Kondisi pengoperasian. Keakuratan dan kinerja sensor Anda sebagian bergantung pada lingkungan di mana mereka berfungsi. Kondisi pengoperasian yang keras dapat menyebabkan sensor tidak berfungsi atau rusak. Misalnya, panas dan kelembapan yang tinggi dapat memengaruhi elektronik, sedangkan bahan kimia korosif dapat merusak sensor dan menghasilkan pembacaan yang tidak akurat.

- Ketidakpastian. Tidak seperti pemeliharaan terjadwal, pekerjaan pemeliharaan berdasarkan program pemantauan berbasis kondisi tidak dapat diprediksi. Misalnya, Anda dapat melakukan pemeliharaan saat sensor memperingatkan Anda. Hal ini dapat menyebabkan ketidakteraturan dalam bagaimana biaya muncul dalam anggaran Anda. Misalnya, jika beberapa aset memerlukan pemeliharaan pada saat yang sama, tim pemeliharaan Anda harus dapat mengelola perbaikan dengan cepat.

- Persyaratan perangkat lunak. Setiap sensor yang terpasang mengumpulkan data dalam jumlah besar secara terus-menerus, jadi penting untuk memiliki sistem manajemen pemeliharaan terkomputerisasi (CMMS) modern atau perangkat lunak lain yang dapat mengatur, melacak, mengumpulkan, dan menganalisis data ini. Selain memiliki perangkat lunak yang tepat, Anda harus mempertimbangkan untuk menyewa pihak ketiga untuk membantu menganalisis hasil hingga staf Anda sepenuhnya terlatih.

Selain itu, pastikan koneksi Wi-Fi Anda dapat menangani jumlah data yang digunakan dan paket penyimpanan cloud Anda cukup besar untuk menampung data yang disimpan.

Manfaat Pemantauan Berbasis Kondisi

Dengan semua tantangan yang datang dengan menerapkan program pemeliharaan berbasis kondisi, Anda mungkin bertanya-tanya apakah itu sepadan. Meskipun program CBM pada awalnya tidak murah dan membutuhkan waktu untuk mulai berjalan, Anda akhirnya dapat menerima banyak nilai darinya. Setelah diterapkan dengan benar dan dijalankan oleh staf yang terlatih, hal ini dapat memberikan banyak manfaat, seperti:

- meningkatkan keandalan sistem,

- produktivitas meningkat,

- menurunkan biaya perawatan,

- penurunan waktu henti,

- diagnosis masalah lebih cepat, dan

- pengurangan waktu antara pemeliharaan.

Potensi program CBM untuk ROI yang tinggi menarik bagi banyak organisasi karena dapat membantu mereka tetap kompetitif dan beroperasi se-ramping mungkin.