Bagaimana Membosankan Geometri Batang Mempengaruhi Operasi Pemotongan

Pengeboran adalah operasi pembubutan yang memungkinkan masinis membuat lubang yang sudah ada lebih besar melalui beberapa iterasi pemboran internal. Ini memiliki sejumlah keunggulan dibandingkan metode penyelesaian lubang tradisional:

- Kemampuan untuk menghasilkan lubang di luar ukuran bor standar secara hemat biaya

- Pembuatan lubang yang lebih presisi, sehingga toleransi lebih ketat

- Kualitas hasil akhir yang lebih baik

- Kesempatan untuk membuat beberapa dimensi di dalam lubang itu sendiri

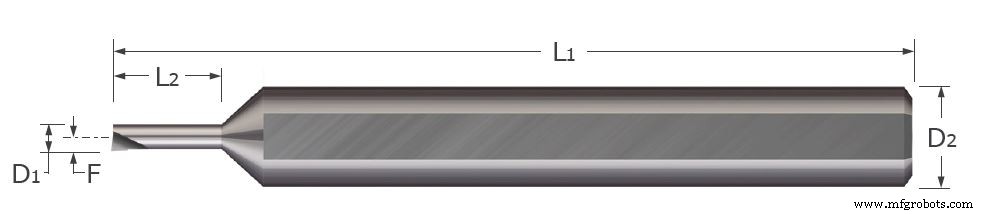

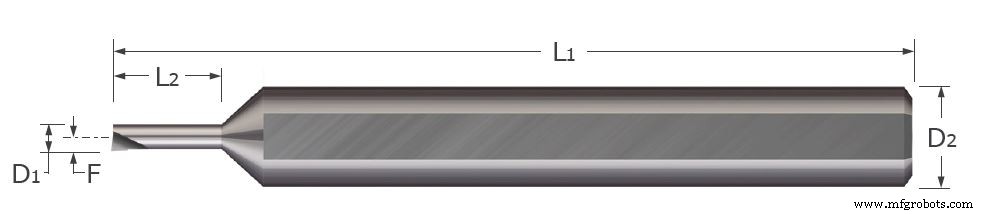

Batang bor karbida padat, seperti yang ditawarkan oleh Micro 100, memiliki beberapa dimensi standar yang memberikan fungsionalitas dasar alat ini dalam menghilangkan material dari lubang internal. Ini termasuk:

Diameter Lubang Minimum (D1) :Diameter minimum lubang untuk ujung pemotongan pahat agar benar-benar pas di dalam tanpa membuat kontak pada sisi yang berlawanan

Kedalaman Lubang Maksimum (L2) :Kedalaman maksimum yang dapat dicapai pahat di dalam lubang tanpa kontak dari bagian shank

Diameter Batang (D2) :Diameter bagian pahat yang bersentuhan dengan dudukan pahat

Panjang Keseluruhan (L1) :Panjang total alat

Offset Garis Tengah (F):Jarak antara ujung pahat dan sumbu garis tengah shank

Untuk meminimalkan defleksi pahat dan oleh karena itu risiko kegagalan pahat, penting untuk memilih pahat dengan kedalaman lubang maksimum yang hanya sedikit lebih besar dari panjang yang dimaksudkan untuk dipotong. Juga bermanfaat untuk memaksimalkan diameter batang dan batang bor karena hal ini akan meningkatkan kekakuan pahat. Ini harus diimbangi dengan menyisakan ruang yang cukup bagi keripik untuk dievakuasi. Keseimbangan ini akhirnya bermuara pada materi yang bosan. Bahan yang lebih keras dengan laju umpan dan kedalaman potong yang lebih rendah mungkin tidak memerlukan banyak ruang untuk mengeluarkan serpihan, tetapi mungkin memerlukan alat yang lebih besar dan lebih kaku. Sebaliknya, material yang lebih lembut dengan parameter lari yang lebih agresif akan membutuhkan lebih banyak ruang untuk evakuasi chip, tetapi mungkin tidak memerlukan alat yang kaku.

Geometri

Selain itu, mereka memiliki sejumlah fitur geometris yang berbeda untuk menangani secara memadai tiga jenis gaya yang bekerja pada pahat selama proses pemesinan ini. Selama operasi pemboran standar, gaya terbesar adalah tangensial, diikuti oleh umpan (kadang-kadang disebut aksial), dan akhirnya radial. Gaya tangensial bekerja tegak lurus terhadap permukaan garu dan mendorong pahat menjauh dari garis tengah. Gaya umpan tidak menyebabkan defleksi, tetapi mendorong kembali pahat dan bekerja sejajar dengan garis tengah. Gaya radial mendorong pahat ke arah pusat lubang.

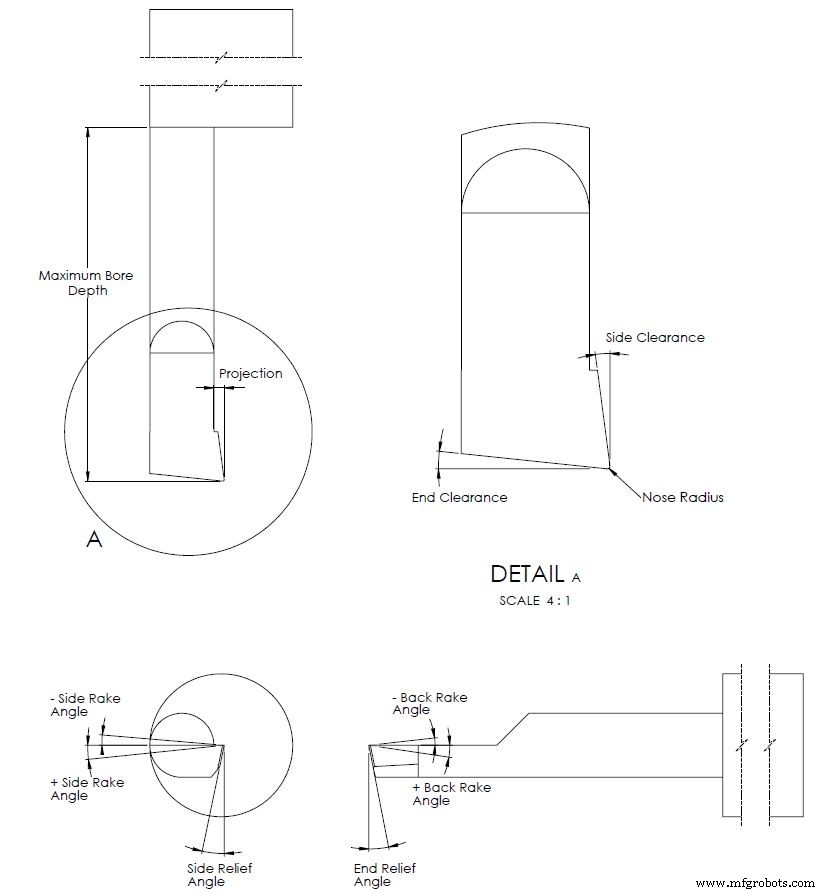

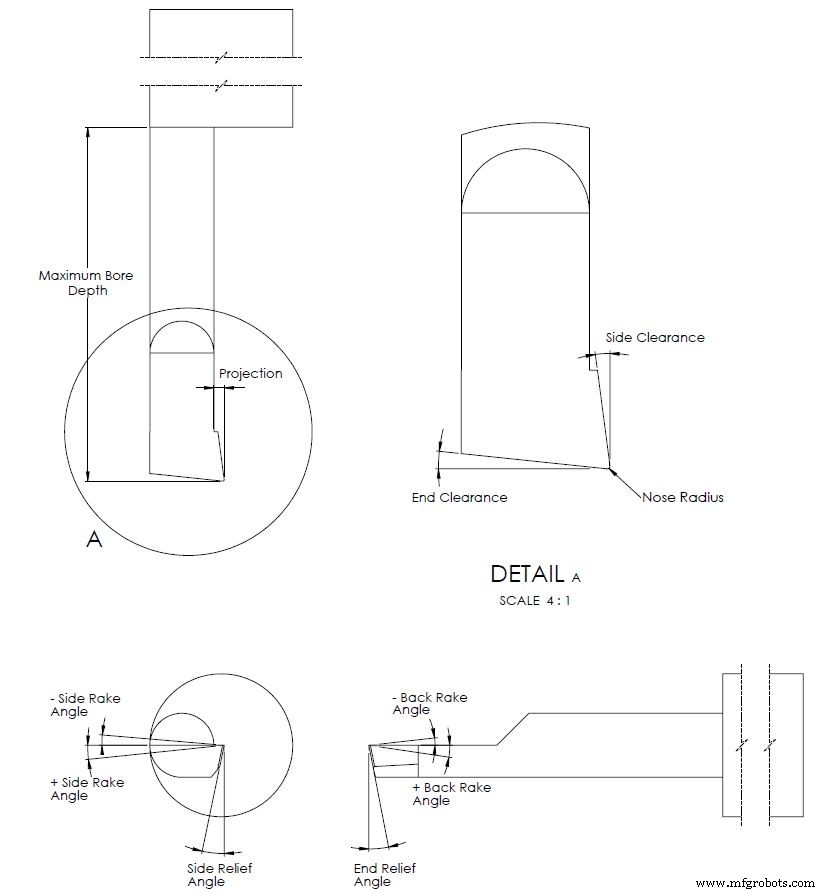

Mendefinisikan Fitur Geometris dari Boring Bar:

Radius Hidung :kebulatan titik potong alat

Pembebasan Samping (Radial Clearance) :Sudut yang mengukur kemiringan hidung relatif terhadap sumbu yang sejajar dengan garis tengah alat

Pembebasan Akhir (Pembebasan Aksial) :Sudut yang mengukur kemiringan permukaan ujung relatif terhadap sumbu yang tegak lurus terhadap garis tengah pahat

Sudut Rake Samping :Sudut yang mengukur kemiringan ke samping dari permukaan samping alat

Sudut Rake Belakang :Sudut yang mengukur derajat kemiringan permukaan belakang terhadap garis tengah benda kerja

Sudut Relief Samping :Sudut yang mengukur seberapa jauh permukaan bawah dimiringkan dari benda kerja

Sudut Relief Akhir :Sudut yang mengukur kemiringan permukaan ujung relatif terhadap garis yang tegak lurus terhadap sumbu tengah pahat

Pengaruh Fitur Geometris pada Operasi Pemotongan:

Radius Hidung :Jari-jari hidung yang besar membuat lebih banyak kontak dengan benda kerja, memperpanjang umur pahat dan ujung tombak serta memberikan hasil akhir yang lebih baik. Namun, radius yang terlalu besar akan menyebabkan obrolan karena pahat lebih terbuka terhadap gaya potong tangensial dan radial.

Cara lain fitur ini mempengaruhi aksi pemotongan adalah dalam menentukan seberapa banyak ujung tombak terkena gaya tangensial. Besarnya efek ini sangat tergantung pada umpan dan kedalaman pemotongan. Kombinasi kedalaman pemotongan dan sudut hidung yang berbeda akan menghasilkan panjang tepi tajam yang lebih pendek atau lebih panjang yang terkena gaya tangensial. Efek keseluruhannya adalah tingkat keausan tepi. Jika hanya sebagian kecil dari ujung tombak yang terkena gaya besar, itu akan lebih cepat aus daripada jika bagian yang lebih panjang dari ujung dipotong oleh gaya yang sama. Fenomena ini juga terjadi dengan kenaikan dan penurunan sudut ujung tombak.

Sudut Ujung Pemotongan Ujung :Tujuan utama dari sudut pemotongan ujung adalah untuk jarak bebas saat memotong ke arah Z positif (bergerak ke dalam lubang). Jarak bebas ini memungkinkan radius hidung menjadi titik kontak utama antara pahat dan benda kerja. Meningkatkan sudut ujung tombak ke arah positif menurunkan kekuatan ujung, tetapi juga menurunkan gaya umpan. Ini adalah situasi lain di mana keseimbangan kekuatan ujung dan pengurangan gaya potong harus ditemukan. Penting juga untuk dicatat bahwa sudut mungkin perlu diubah tergantung pada jenis pengeboran yang dilakukan.

Sudut Rake Samping :Sudut hidung adalah salah satu dimensi geometris yang menentukan seberapa banyak ujung tombak terkena gaya tangensial tetapi sudut penggaruk samping menentukan seberapa besar gaya tersebut didistribusikan kembali menjadi gaya radial. Sudut rake positif berarti gaya potong tangensial yang lebih rendah karena memungkinkan jumlah aksi geser yang lebih besar. Namun, sudut ini tidak boleh terlalu besar karena mengorbankan integritas ujung tombak dengan menyisakan lebih sedikit material untuk sudut hidung dan sudut relief samping.

Sudut Rake Belakang :Kadang-kadang disebut sudut penggaruk atas, sudut penggaruk belakang untuk batang bor karbida padat digiling untuk membantu mengontrol aliran potongan serpihan pada bagian ujung pahat. Fitur ini tidak boleh memiliki sudut positif yang terlalu tajam karena mengurangi kekuatan alat.

Sudut Relief Samping dan Ujung :Seperti sudut ujung potong, tujuan utama dari sudut relief samping dan ujung adalah untuk memberikan jarak bebas sehingga bagian non-pemotongan pahat tidak bergesekan dengan benda kerja. Jika sudutnya terlalu kecil maka ada risiko abrasi antara pahat dan benda kerja. Gesekan ini menyebabkan peningkatan keausan pahat, getaran, dan permukaan akhir yang buruk. Pengukuran sudut umumnya antara 0° dan 20°.

Ringkasan Geometri Batang Membosankan

Batang bor memiliki beberapa dimensi keseluruhan yang memungkinkan pengeboran lubang tanpa memasukkan dudukan pahat ke dalam benda kerja, atau mematahkan pahat secara instan saat bersentuhan. Batang bor karbida padat memiliki berbagai sudut yang digabungkan secara berbeda untuk mendistribusikan 3 jenis gaya potong untuk memanfaatkan pahat sepenuhnya. Memaksimalkan kinerja pahat memerlukan kombinasi pemilihan pahat yang tepat bersama dengan laju pemakanan, kedalaman potong, dan RPM yang sesuai. Faktor-faktor ini bergantung pada ukuran lubang, jumlah material yang perlu dibuang, dan sifat mekanik benda kerja.