Bagaimana Membuat Strategi Pemesinan Logam yang Tepat?

Pemesinan logam dan khususnya penggilingan tersebar luas dalam teknik pembuatan prototipe modern. Produsen prototipe cenderung memaksimalkan kemampuan peralatan mereka dalam hal teknologi. Salah satu metode yang menjadi populer dalam beberapa tahun terakhir adalah penggilingan heliks. Mari kita coba jelaskan apa itu penggilingan heliks, pro dan kontra, dan bagaimana Anda dapat menggunakan pengetahuan ini saat merancang prototipe Anda untuk menurunkan biaya produksinya.

Apa Itu Penggilingan Heliks?

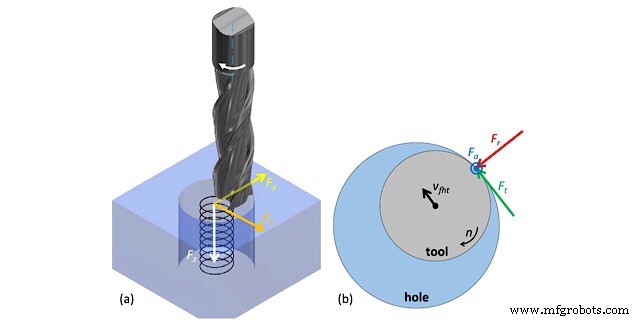

Penggilingan heliks adalah proses pembuatan lubang alternatif. Proses ini melibatkan endmill yang mengikuti lintasan heliks untuk mencapai bore berkualitas tinggi. Ini menawarkan banyak keuntungan dibandingkan dengan pengeboran konvensional dan benar-benar dapat menggantikan mesin bor, yang selalu menguntungkan untuk toko prototipe karena mereka benar-benar ingin menghindari membeli banyak peralatan. (Ha, tidak mengatakan bahwa mereka tumpul, mereka sebenarnya cukup tajam, tunggu ... mereka membosankan dan tajam pada saat yang sama. Permainan kata ini membunuhku). Penggilingan heliks dapat digunakan untuk membuat lubang dalam hampir semua bentuk, gaya potong lebih rendah, keausan pahat juga, dan kualitas yang dapat dicapai cukup tinggi.

Mengapa tidak mengebor?

Alternatif utama untuk penggilingan heliks adalah pengeboran konvensional. Ini adalah metode yang sangat luas untuk membuat lubang. Secara statistik, pengeboran memakan waktu hingga 25% dari waktu siklus dan 33% dari total jumlah operasi pemesinan saat membuat bagian logam. Tetapi mengapa Anda harus mempertimbangkan penggilingan? Terlepas dari kenyataan bahwa kinematikanya jauh lebih sederhana, pengeboran memiliki berbagai kekurangan yang membenarkan penggunaan teknik penggilingan yang lebih rumit.

Misalnya, kecepatan Pengeboran berbeda dengan diameter. Ini tertinggi di titik luarnya dan praktis nol di tengah bor (di mana sumbunya). Artinya, proses pemesinan di dekat sumbu revolusi sebenarnya bukan pemotongan tetapi deformasi plastis. Hal ini meningkatkan gaya dorong alat dan alat menjadi aus secara drastis.

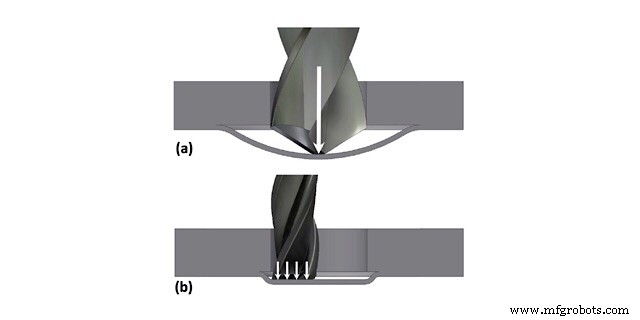

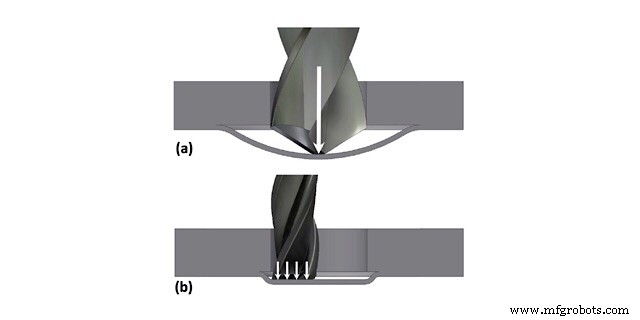

Karena gaya dorong aksial, bor, terutama yang aus, akan menekuk lapisan tipis logam saat keluar dari stok. Bahan sisa yang dihasilkan menonjol di sekitar lubang dan perlu dihilangkan secara manual. Menggunakan penggilingan malah secara drastis menurunkan bahan sisa.

Pengeboran memberikan kondisi pelepasan chip yang buruk. Bahan yang diproses hanya dapat dikeluarkan melalui seruling bor. Penghapusan chip mempengaruhi permukaan akhir lubang dan suhu pemotongan. Saat potongan-potongan logam bergerak dari zona pemotongan melalui seruling ke permukaan, mereka mengikis sisi lubang dan menurunkan permukaan akhir. Telah terbukti bahwa chip membawa hingga 80% kehangatan pemotongan, sehingga masalah pelepasan meningkatkan suhu bor. Lebih cepat habis karena itu. Untuk meningkatkan tingkat pelepasan chip, operator menggunakan metode pengeboran diskrit. Bor memproses sebagian dari seluruh panjang setelah itu dilepas. Ini adalah strategi yang bagus tetapi waktu pengeboran meningkat.

Seperti yang Anda lihat, pengeboran memiliki beberapa kelemahan yang signifikan sehingga, dalam kecenderungan untuk meningkatkan efisiensi pemesinan dan dengan demikian efisiensi bengkel pembuatan prototipe, pabrikan menggunakan penggilingan heliks

Beberapa spesifikasi penggilingan heliks

Mari kita tinjau beberapa proses yang terjadi pada penggilingan heliks.

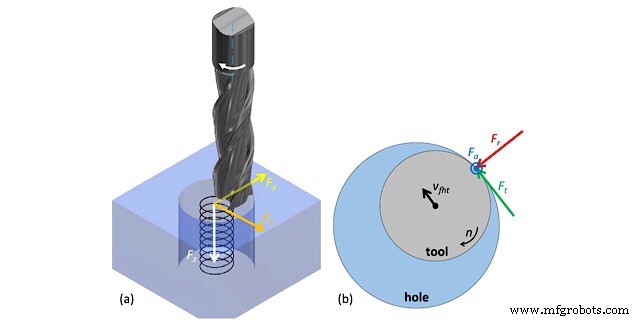

Pertama, pabrik akhir bergerak sepanjang jalur heliks. Artinya, pusat penggilingan harus menggabungkan gerakan sumbu z vertikal dan sumbu xy horizontal. Hal ini membuat program NC sangat kompleks untuk ditulis secara manual, namun, banyak sistem CAM telah mengadopsi penggilingan heliks sebagai salah satu strateginya.

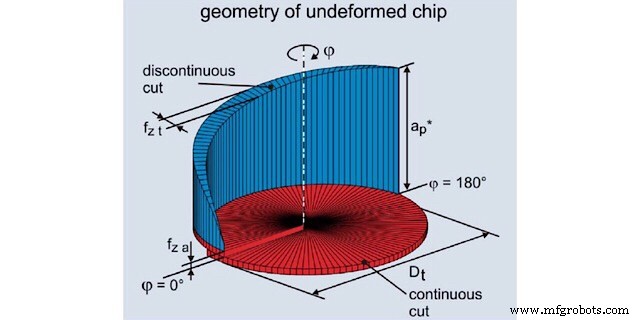

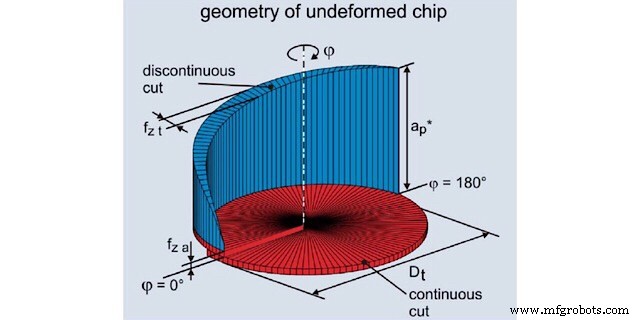

Geometri chip terdiri dari dua zona:zona biru yang dibuat di samping pabrik akhir dan zona merah yang dibuat oleh muka pabrik. Telah terbukti bahwa rasio antara dua zona hanya ditentukan oleh pahat dan diameter lubang.

Dengan bertambahnya diameter pahat, bertambah pula zona biru. Ini memberikan penggilingan yang lebih buruk dalam hal getaran karena chip biru terputus-putus, tidak seperti yang merah. Jadi, permukaan akhir akan lebih buruk. Selain itu, dengan bertambahnya volume yang dikeluarkan oleh sisi penggilingan, gaya potong radial tumbuh (Fr merah pada gambar) dan mereka membengkokkan pahat di dalam lubang, sehingga toleransi berkurang. Efek negatifnya berkurang sampai tingkat tertentu dengan fakta bahwa alat yang lebih besar memiliki lebih banyak kekakuan.

Jika pahat lebih kecil, zona merah berlaku, sehingga gaya radial kecil, serta getaran, namun, penurunan diameter pahat dibatasi oleh kekakuan sistem.

Menurut saya, menggunakan alat yang lebih besar pada awalnya lebih baik dan mengubahnya menjadi alat yang lebih kecil untuk pemotongan akhir dengan kedalaman dan umpan rendah akan menghasilkan permukaan akhir yang bagus.

Alasan untuk menggunakan penggilingan heliks

Seperti yang Anda lihat, penggilingan heliks adalah proses menjanjikan yang menawarkan sejumlah keuntungan.

Anda dapat mencapai diameter apa pun dengan presisi dan kualitas permukaan yang lebih baik tanpa mengubah alat. Jika Anda pernah mengebor keseluruhan yang lebih besar dari 35 mm, Anda akan tahu bahwa melakukannya hanya dengan satu bor adalah keputusan yang buruk. Biasanya dilakukan dengan rentang bor yang lebih kecil, Misalnya, keseluruhan awal akan menjadi 10 mm, kemudian akan dibor hingga 20 mm dengan bor yang lebih besar dan baru kemudian menjadi 35 mm. Setelah itu, jika Anda membutuhkan lebih banyak presisi atau permukaan akhir, Anda rim atau countersink lubang. Itu seperti 4-6 perubahan alat untuk melakukan keseluruhan. Nah, dengan penggilingan heliks Anda hanya perlu menggunakan satu endmill untuk memotong lubang dan kemudian menggunakan umpan yang lebih kecil untuk mencapai toleransi dan kualitas yang diinginkan. Anda dapat mencapai hingga IT7 dengan Ra 1,25 tanpa mengubah alat.

Anda memiliki suhu pemotongan yang lebih rendah dan pelepasan chip yang lebih baik. Endmill tidak mengambil seluruh ruang lubang. Itulah keuntungan utama. Anda tidak perlu mengekstrak alat setelah terjun setiap 30 mm atau lebih. Cukup semprotkan cairan pendingin ke dalam lubang dan itu akan menghapus chip dan menurunkan suhu pemesinan.

Anda dapat memprediksi keausan pahat dan membuat modifikasi lintasan. Salah satu masalah utama dalam pengeboran adalah ketika bor sudah aus, Anda paling sering melihatnya setelah benar-benar rusak saat mengerjakan material keras, bahkan bisa tersangkut di lubang. Dengan penggilingan heliks, pada dasarnya Anda hanya penggilingan. Jadi, Anda dapat memprediksi keausan pahat dengan menggunakan metode perhitungan standar atau menggunakan umur pahat yang ditentukan oleh pabrikan. Anda bahkan dapat mempertimbangkan perubahan tersebut selama proses berlangsung. Jadi, Anda dapat mengubah lintasan sedikit untuk mempertahankan dimensi diameter. Anda tidak dapat benar-benar melakukannya dengan mengebor. Omong-omong, masa pakai pahat ditentukan oleh keausan muka pahat (chip zona merah).

Kesimpulan

Tentu saja, penggilingan heliks adalah proses yang inovatif dan memiliki kekurangan. Misalnya, tingkat pelepasan chipnya tidak secepat dan parameternya belum diteliti dengan baik. Namun, teknik ini menurunkan jumlah penyetelan, pemesinan, dan perkakas, sambil mempertahankan kualitas lubang. Itu adalah keuntungan yang cukup besar bagi produsen pembuatan prototipe yang ingin meminimalkan jumlah perkakas dan peralatan yang dibutuhkan.