Pemesinan Pelepasan Listrik:Konstruksi, Aplikasi, Pro dan Kontra

Pemesinan pelepasan listrik, juga disebut pemesinan percikan, adalah proses yang sangat berbeda dari sebagian besar proses pemesinan konvensional seperti pembubutan dan penggilingan CNC. Pada proses yang terakhir, dibutuhkan alat potong yang tajam untuk dapat mengurangi material dari bagian kerja yang sedang dikerjakan. Tidak seperti pembubutan dan penggilingan, proses EDM memanfaatkan erosi logam melalui serangkaian pelepasan listrik.

Baca terus di bawah dan pelajari lebih lanjut tentang konsep dasar yang terlibat dalam pembuatan EDM.

Bagaimana cara kerja EDM?

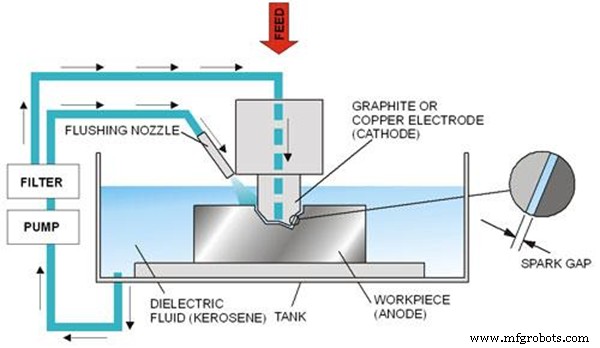

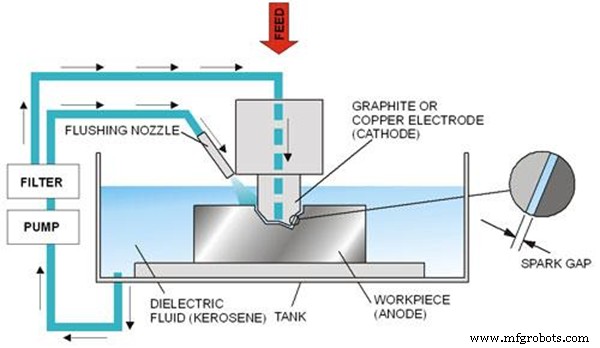

Pemesinan pelepasan listrik menggunakan bunga api listrik pada mesin edm untuk mengikis beberapa bagian benda kerja. "Percikan listrik" ini sebenarnya adalah busur listrik yang terbentuk antara dua konduktor pembawa arus yang berdekatan satu sama lain. Busur listrik adalah yang bertanggung jawab untuk menghasilkan panas ekstrem yang menyebabkan bahan konduktif listrik meleleh dan menguap. Di dalam sistem proses EDM, benda kerja terhubung ke terminal positif atau anoda, sedangkan alat yang bertanggung jawab untuk mengikis material terhubung ke terminal negatif atau katoda.

Konstruksi Dasar Sistem EDM

Untuk lebih mengelaborasi prinsip kerjanya, berikut ini adalah rincian konstruksi dasar sistem electrical discharge machining (EDM).

1. Generator Pulsa DC

Komponen ini mengubah catu daya AC menjadi catu DC yang berdenyut cukup tinggi untuk menghasilkan percikan api antara alat pengikis dan bagian kerja.

2. Alat Elektroda

Bagian sistem ini terhubung ke katoda catu daya saat dipasang pada tiang alat. Profil alat Anda akan menjadi profil yang sama persis yang tersisa di bagian kerja Anda. Selama proses, celah yang sangat kecil yang disebut celah busur (diidentifikasi oleh insinyur manufaktur) dipertahankan antara alat elektroda dan bagian kerja. Bahan yang paling umum digunakan untuk elektroda adalah Tembaga, paduan Tungsten, grafit, baja, dan besi tuang.

3. Mekanisme Motor Servo

Mekanisme ini mengontrol pengumpanan dan pergerakan pahat di mesin EDM. Celah busur, yang disebutkan sebelumnya di atas, dikontrol secara kritis oleh mekanisme motor servo terprogram.

4. Pembangkit percikan

Komponen ini memasok jumlah tegangan yang tepat yang dibutuhkan untuk pembangkitan percikan dan pemeliharaan pelepasan. Generasi seratus ribu percikan api per detik memungkinkan untuk membuat pengurangan material yang signifikan dari bagian kerja.

5. Cairan dielektrik

Baik pahat elektroda dan bagian kerja terendam dalam cairan dielektrik sementara fluida disuplai pada celah antara pahat dan bagian kerja. Selain itu, cairan dielektrik harus diatur untuk bersirkulasi pada tekanan konstan untuk menghilangkan bagian logam yang terkikis dari bagian kerja. Terlalu banyak tekanan cairan dapat menyebabkan serpihan logam terlepas dengan cepat sehingga menghasilkan tindakan pemotongan yang lebih lambat. Tekanan fluida yang terlalu lemah dapat menyebabkan korsleting pada sistem karena chip yang tidak dievakuasi selama proses erosi.

Cairan dielektrik yang paling umum digunakan dalam proses ini adalah air deionisasi, glikol, dan minyak silikon.

6. Benda kerja

Ini melengkapi ekosistem mesin EDM karena bagian kerja terhubung ke anoda. Untuk memungkinkan proses, bagian kerja harus menjadi konduktor listrik yang baik.

Jenis proses EDM

Proses EDM diklasifikasikan ke dalam jenis yang berbeda tergantung pada bentuk dan pendekatan alat yang digunakan. Tiga jenis pelepasan listrik yang umum di industri termasuk EDM kawat, EDM pemberat, dan EDM pengeboran lubang.

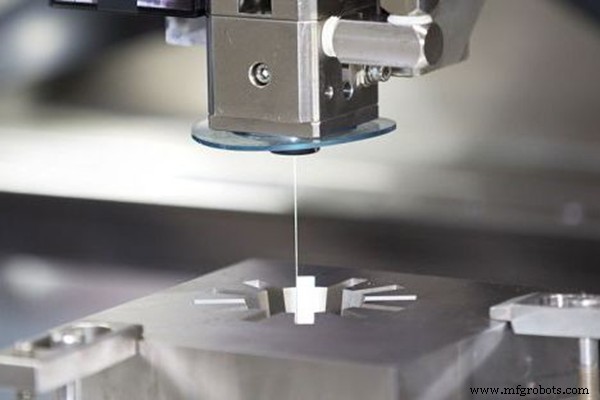

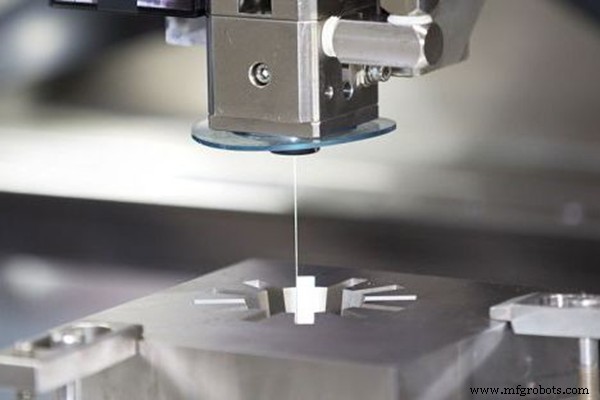

1. Kawat EDM

Sesuai dengan namanya, pemotongan kawat EDM menggunakan kawat yang sangat tipis (paduan tembaga atau kuningan biasanya berkisar dari tipis 0,004 inci hingga .0006 inci) yang dipegang oleh pemandu berlian untuk memotong bentuk dua dimensi secara presisi pada benda kerja 3D. Jalur dikendalikan oleh program CNC yang memungkinkan bentuk kompleks mudah dipotong. Pemotongan dapat disamakan dengan pemotongan pakan gergaji pita dan pemotong keju. Proses ini biasanya digunakan untuk memotong cetakan, pukulan, dan pelat logam ekstrusi.

2. Pemberat EDM

Disebut juga ram EDM, proses EDM jenis ini menggunakan elektroda grafit atau tembaga yang dibentuk dalam bentuk terbalik untuk memotong rongga pada bagian kerja. Pahat yang akan digunakan dikerjakan dalam bentuk kebalikan dari bentuk yang diinginkan untuk dibiarkan pada benda kerja.

Sinker EDM membuatnya sempurna untuk cetakan pemesinan yang akan digunakan untuk pengecoran dan cetakan injeksi di mana bentuk rongga yang kompleks diperlukan.

3. EDM Pengeboran Lubang

Dalam jenis proses EDM ini, alat elektroda digunakan untuk memotong lubang yang sangat tipis dan dalam yang mungkin tidak dapat dilakukan oleh bor konvensional. Alat untuk proses ini dirancang sedemikian rupa sehingga cairan dielektrik diumpankan langsung melalui lubang, maka elektroda berongga. Karena EDM pengeboran lubang tidak dilakukan melalui metode pemesinan konvensional, tidak ada gerinda yang terbentuk di bagian kerja. Pengeboran lubang EDM digunakan untuk membuat lubang relief kecil pada berbagai bilah turbin, cetakan, dan cetakan.

Apa Aplikasi Pemesinan EDM?

Pemesinan EDM sangat mampu menghasilkan bentuk dan geometri yang rumit.

Itulah sebabnya umumnya, pemesinan pelepasan listrik digunakan untuk aplikasi yang sangat presisi di mana pemesinan konvensional tidak mampu. Di bawah ini adalah aplikasi pemesinan EDM yang paling umum:

Pengeboran lubang kecil

Banyak pabrikan memilih untuk menggunakan pemesinan EDM dalam mengebor lubang yang sangat kecil karena dapat mengurangi risiko alat yang dibelokkan dan rusak. Lubang mesin EDM bisa sangat kecil dalam struktur dan dapat dilihat di tepi bilah turbin, lubang mikroskopis untuk komponen sistem bahan bakar, dan banyak lagi.

Pembuatan Cetakan dan Die

Pemesinan EDM sering digunakan sebagai proses pelengkap selain pemesinan konvensional dalam pembuatan cetakan dan dies. Seperti disebutkan di atas, jenis wire cut biasanya digunakan untuk membentuk blanko untuk cetakan, jenis sinker dapat digunakan untuk membentuk bentuk rongga yang kompleks, dan lubang pengeboran dapat digunakan untuk membuat lubang pelepas tekanan.

Kehancuran komponen

Mesin EDM juga digunakan untuk menghilangkan logam yang menempel di bagian kerja yang tidak dapat dilepas dengan cara biasa. Menghancurkan komponen yang macet berarti menghancurkan atau mengeluarkan material. Beberapa keadaan termasuk baut yang digeser pada lubang berulir, perkakas penghisap pada bagian mesin, atau pin tertancap pada bagian yang sangat berharga. Dengan menghancurkan komponen, Anda dapat melepaskan logam yang menempel tanpa menyebabkan kerusakan pada bagian yang akan direklamasi.

Komponen medis

Produk mesin EDM tidak membentuk gerinda saat diproduksi, itulah sebabnya produk ini sempurna untuk membuat berbagai komponen implan medis.

Komponen luar angkasa

Ada banyak fitur pada bagian dirgantara yang tidak dapat dibuat oleh beberapa alat potong standar, dan di situlah pemesinan EDM masuk. Pemesinan EDM mampu menghasilkan fitur yang menantang dengan terdepan, cakram rotor turbin, slot tipis, kuadrat tajam lubang, dan persyaratan lubang dalam yang sangat ketat.

Mengapa EDM Lebih Diutamakan?

Sangat mampu membuat profil kompleks

Kebebasan pemotongan untuk EDM tidak terlalu dibatasi dibandingkan dengan operasi pemesinan konvensional. Dalam proses ini, berbagai fitur yang hampir tidak mungkin dicapai melalui penggunaan end mill dan bor dapat dipotong dengan mudah. Fitur-fitur ini termasuk kantong yang rumit, lubang dalam yang halus, dinding tipis, dan geometri berbentuk tidak beraturan lainnya.

Akurasi tinggi

Suku cadang mesin berteknologi EDM dapat presisi hingga toleransi terkecil yang digunakan dalam industri manufaktur logam. Ini dimungkinkan karena ekosistem pemesinan EDM tidak menimbulkan tekanan tinggi pada bagian kerja dan tidak memiliki getaran yang agresif. Selain itu, proses skimming juga dapat dilakukan untuk meningkatkan presisi dan akurasinya.

Permukaan akhir tanpa duri

Bagian kerja yang dihasilkan dari pemesinan EDM keluar tanpa duri karena sifat prosesnya di mana logam yang terkikis dari bagian kerja hampir hancur menjadi partikel mikro yang kemudian dibuang. Yang terpenting, pemotongan EDM tidak melibatkan alat pemotong tajam seperti endmill, gergaji, dan bor, sehingga proses ini tidak menimbulkan gerinda pada bagian kerja.

Dapat memotong logam keras

Pemesinan EDM mampu memotong logam keras dengan kekuatan rendah dan upaya minimal selama konduktif. Kekerasan material yang dipotong tidak mempengaruhi keseluruhan proses.

Tekanan Rendah

Pahat yang digunakan dalam proses EDM tidak menyentuh benda kerja, tidak seperti metode pemesinan lainnya di mana pahat potong bersentuhan dengan permukaan yang dipotong. Ini menjelaskan tekanan minimal yang masuk ke benda kerja.

Manufaktur Sangat Skalabel

Proses pemesinan EDM sangat serbaguna dalam hal skala produksi, cocok untuk manufaktur volume rendah hingga tinggi. Proses ini sangat berulang, artinya banyak bagian dapat dibuat dengan kualitas yang konsisten.

Lorem ipsum dolor sit amet, conectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Apa Batasan Proses EDM?

Hanya Berlaku untuk Bahan Konduktif

Panas yang bertanggung jawab untuk mengikis material pada bagian kerja bergantung pada pengenalan pelepasan listrik, yang membuat pemesinan edm tidak kompatibel pada material non konduktif seperti komposit, plastik, dan material dielektrik lainnya.

Tingkat Penghapusan Material Rendah

Seperti disebutkan, pemesinan EDM secara bertahap mengikis material. Hal ini membuat laju pemindahan materialnya jauh lebih lambat dibandingkan dengan proses pemesinan konvensional seperti penggilingan dan pembubutan.

Biaya Produksi Mahal

Biaya untuk memproduksi suku cadang menggunakan EDM melibatkan berbagai faktor seperti konsumsi daya yang tinggi, keausan pahat yang berlebihan, dan waktu pemesinan yang lama.

Ringkasan

Pemesinan pelepasan listrik adalah tambahan yang sangat berguna untuk berbagai proses pemesinan CNC konvensional. Ia memainkan kekuatannya di mana ia mampu menghasilkan fitur khusus yang sulit dicapai melalui penggilingan dan pembubutan. Selain itu, proses EDM memiliki akurasi yang luar biasa bahkan saat memotong logam konduktif elektrik yang sangat keras, ditambah dengan tegangan rendah selama pemrosesan.