5 Pertimbangan Penggilingan untuk Meningkatkan Permukaan Akhir

Penggilingan produksi CNC presisi bersinar ketika suku cadang membutuhkan toleransi geometris yang ketat dan permukaan akhir yang berkualitas. Biasanya, penyelesaian permukaan dalam kisaran 32 mikro inci Ra hingga serendah 4,0 mikro inci Ra dan lebih baik lagi adalah angka yang harus dicapai. Relatif, operasi penggilingan atau pembubutan tradisional mungkin mencapai penyelesaian sekitar 125 mikro inci hingga 32 mikro inci Ra.

Jika tujuannya adalah untuk meningkatkan permukaan akhir saat ini dari 20 mikro inci Ra menjadi 17 mikro inci Ra, maka cukup dengan meningkatkan kecepatan roda dan/atau mengurangi laju umpan sedikit mungkin sudah cukup. Namun, jika permukaan akhir yang lebih halus diperlukan, maka kelima faktor ini harus diperhatikan.

1) Parameter Operasional Penggilingan

Menyesuaikan parameter penggilingan dapat menjadi solusi termudah dan tercepat untuk meningkatkan permukaan akhir bagian. Berikut adalah parameter utama dan tindakan yang disarankan untuk melakukannya dengan sukses.

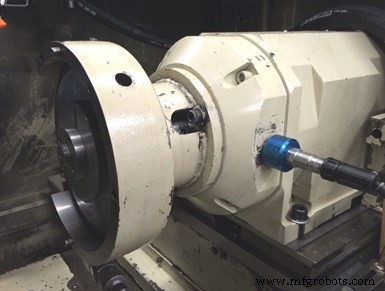

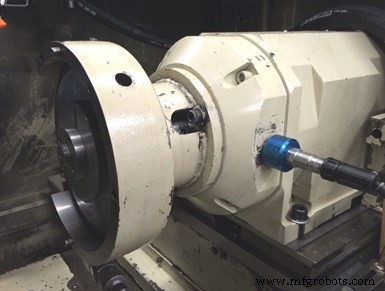

Komponen ini digiling ke permukaan akhir 3,0 mikro inci Ra. Selesai dicapai dengan menggunakan roda superabrasif dan dengan mengoptimalkan proses, termasuk mengatasi semua rekomendasi yang tercantum dalam artikel ini. Kredit foto:Norton | Abrasive Saint-Gobain.

Penggerindaan creep-feed/permukaan:

- Meningkatkan kecepatan roda. Ini adalah titik awal yang baik. Namun, pastikan roda dinilai untuk berjalan pada kecepatan baru. Kecepatan operasi maksimum (MOS) akan dinyatakan di sisi kemudi.

- Kurangi laju umpan.

- Kurangi kedalaman pemotongan.

- Meningkatkan jumlah operan pemicu.

Penggilingan diameter luar (OD)/Diameter dalam (ID):

- Meningkatkan kecepatan roda. Seperti disebutkan sebelumnya, roda harus dinilai untuk berjalan pada kecepatan baru. Kecepatan operasional maksimum akan dinyatakan di sisi kemudi.

- Kurangi kedalaman potong per putaran.

- Kurangi kecepatan kerja (rpm):In-feed rate mungkin perlu disesuaikan untuk mempertahankan kedalaman per putaran.

- Meningkatkan waktu tinggal/keluar.

- Gunakan osilasi (praktik umum dalam penggilingan ID terjun).

Banyak mesin gerinda saat ini memiliki pengontrol kecepatan variabel, sehingga mengubah kecepatan roda dapat dilakukan hanya dengan mengedit program CNC atau menyesuaikan pengontrol kecepatan spindel. Mesin lain mungkin memerlukan penggantian puli dan belt secara manual.

Mengurangi laju umpan juga dapat dilakukan dengan mengedit program CNC atau menyesuaikan kontrol laju umpan. Namun, pendekatan ini dapat meningkatkan waktu siklus, yang tidak selalu merupakan pilihan yang baik, terutama dalam operasi produksi di mana waktu siklus sangat penting. Dalam aplikasi di mana waktu siklus tidak kritis, mengurangi laju umpan mungkin merupakan pilihan yang baik untuk meningkatkan penyelesaian permukaan benda kerja.

Ketika kecepatan roda dinaikkan dan kedalaman potong dan kecepatan makan dikurangi, roda bisa menjadi kusam. Hal ini meningkatkan kemungkinan kerusakan termal pada benda kerja dan dapat meningkatkan gaya gerinda. Oleh karena itu, kehati-hatian harus dilakukan saat menyesuaikan parameter ini agar tidak menimbulkan masalah lain ke dalam proses.

2) Ganti Roda Gerinda

Kondisi dressing untuk roda gerinda konvensional dan superabrasive dapat dimanipulasi untuk membantu meningkatkan permukaan akhir. Ini

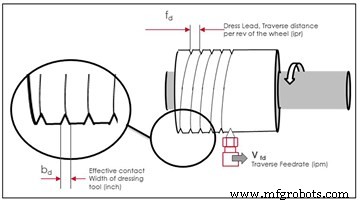

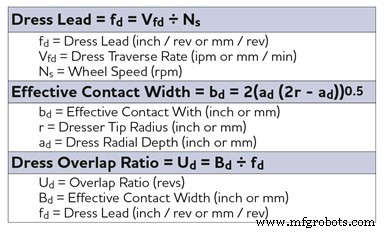

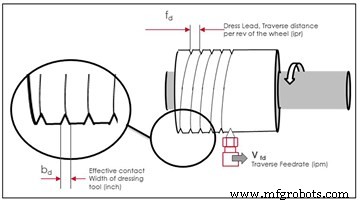

Tali baju adalah jarak yang ditempuh roda dalam satu putaran roda.

biasanya dicapai dengan memperlambat kecepatan traverse dress dan/atau mengurangi depth-per-pass selama dressing. Mengurangi kedalaman dressing membuat tindakan dressing kurang agresif dan menghasilkan permukaan roda yang lebih halus, yang biasanya meningkatkan penyelesaian permukaan benda kerja. Mengurangi kecepatan lintasan gaun mengurangi lead gaun, yang merupakan jarak yang ditempuh roda dalam satu putaran roda. Dress lead dapat diterapkan pada setiap proses pembalutan di mana alat pembalut melintasi permukaan roda. Namun, dress lead tidak berlaku untuk operasi dressing terjun. Menyesuaikan lead adalah cara yang baik untuk meningkatkan permukaan akhir pada proses yang ada.

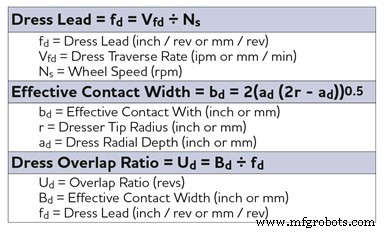

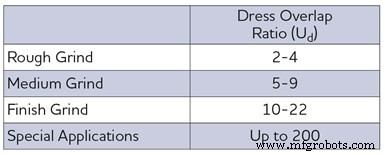

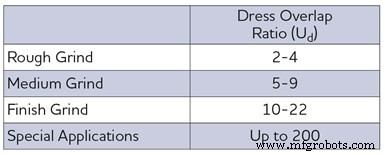

Tabel 1. Berikut adalah panduan untuk dipertimbangkan saat memilih rasio tumpang tindih.

Cara terbaik adalah menghitung rasio tumpang tindih dressing (yang memperhitungkan lebar meja rias) saat mengembangkan proses baru atau mengubah jenis alat ganti. Rasio tumpang tindih adalah berapa kali satu titik pada permukaan roda gerinda akan menyentuh permukaan meja rias saat meja rias bergerak melintasi roda.

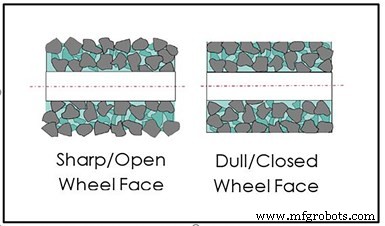

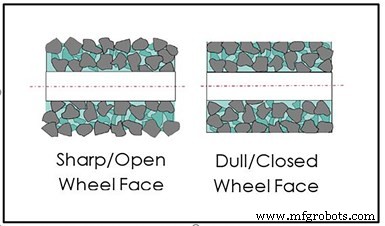

Rasio dressing overlap menentukan kondisi permukaan permukaan roda. Ini, pada gilirannya, menentukan kekasaran permukaan benda kerja. Ketika rasio tumpang tindih meningkat, meja rias menyentuh pasir yang sama pada roda lebih sering, menciptakan topografi halus pada permukaan roda. Hal ini membuat permukaan roda kusam dan tertutup, menghasilkan permukaan akhir yang lebih halus pada benda kerja.

Rasio tumpang tindih ganti menentukan kondisi permukaan permukaan roda.

Tabel 2. Berikut adalah persamaan untuk menentukan rasio lead dan overlap.

Namun, perawatan harus dilakukan untuk memastikan permukaan roda tidak terlalu tertutup setelah pembalutan yang sangat halus. Permukaan roda yang tertutup dapat menghasilkan daya gerinda yang lebih tinggi karena permukaan roda menjadi kusam dan dapat menyebabkan kerusakan termal benda kerja. Tabel 2 menunjukkan persamaan untuk menentukan rasio lead dan overlap.

3) Komposisi Roda Gerinda:Ukuran Grit

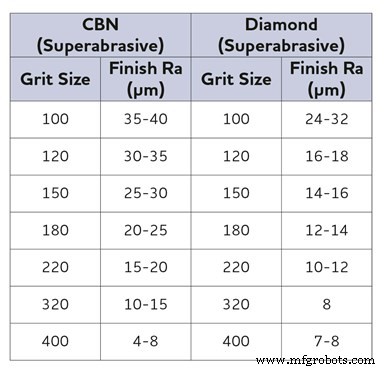

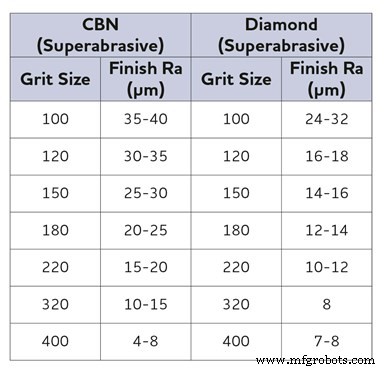

Ukuran grit roda gerinda memiliki efek langsung pada permukaan akhir. Semakin besar ukuran grit, semakin kasar hasil akhirnya. Penting untuk memilih ukuran grit yang benar berdasarkan persyaratan penyelesaian benda kerja. Tabel 3 menunjukkan jenis, ukuran, dan saran grit untuk berbagai persyaratan penyelesaian.

Tabel 3. Mengurangi ukuran pasir roda gerinda adalah salah satu cara untuk meningkatkan permukaan akhir. Tabel ini menunjukkan ukuran grit yang digunakan sehubungan dengan hasil akhir yang diinginkan untuk CBN dan roda gerinda berlian.

Sebelum melakukan perubahan pada ukuran grit, disarankan untuk mengganti roda menggunakan parameter yang kurang agresif. Mengurangi ukuran grit kemungkinan akan berarti bahwa laju umpan perlu dikurangi dan, sebagai akibatnya, waktu siklus dapat meningkat. Ukuran grit yang lebih kecil tidak dapat menghilangkan material dengan kecepatan removal setinggi ukuran grit yang lebih kasar. Selain itu, kerusakan termal mungkin terjadi pada benda kerja saat menggunakan ukuran grit yang lebih kecil.

Komposisi roda gerinda abrasif konvensional meliputi jenis dan ukuran abrasif, struktur roda (jarak butir), grade (kekerasan ikatan) dan jenis ikatan. Komposisi roda gerinda superabrasif meliputi jenis dan ukuran abrasif, konsentrasi abrasif, serta tingkat dan jenis ikatan. Abrasive konvensional termasuk aluminium oksida, silikon karbida dan abrasif keramik; dan superabrasif termasuk berlian dan boron nitrida kubik (cBN).

Sebelum memesan roda dengan ukuran grit yang lebih kecil, disarankan untuk menghubungi produsen/distributor roda gerinda untuk menemukan komposisi roda terbaik untuk suatu aplikasi.

4) Pengiriman Cairan Pendingin

Jika aplikasi pendingin tidak mencukupi, chip gerinda dapat dimasukkan kembali ke dalam zona gerinda. Keripik dapat menyebabkan goresan pada benda kerja, yang sering dialami pada penggilingan ID. Sangat penting untuk memastikan bahwa

Nozel scrubber biasanya bertekanan tinggi (500 -1.000 psi), nozel laju aliran rendah yang ditargetkan setelah zona penggilingan untuk menghilangkan serpihan dari struktur roda.

nozzle pendingin ditargetkan dengan benar ke zona penggilingan dan ada aliran dan tekanan pendingin yang cukup untuk mengeluarkan chip dari area tersebut. Menargetkan seluruh zona penggilingan secara akurat dapat menjadi kunci untuk mencapai permukaan akhir yang konsisten di seluruh bagian. Dalam beberapa proses laju pelepasan yang tinggi, mungkin perlu untuk menyesuaikan tekanan cairan pendingin agar sesuai dengan kecepatan roda untuk menghindari bagian yang terbakar. Ini juga membantu menghilangkan keripik dari zona penggilingan.

Keripik juga dapat menempel pada roda gerinda, dalam beberapa kasus. Hal ini dapat terjadi pada penggilingan yang lebih agresif atau ketika menggiling logam tertentu yang cenderung menempel pada roda gerinda. Dalam aplikasi ini, nozel scrubber mungkin perlu diterapkan. Nozel scrubber biasanya bertekanan tinggi (500-1.000 psi), perangkat laju aliran rendah yang ditargetkan setelah zona penggilingan untuk menghilangkan serpihan dari struktur roda.

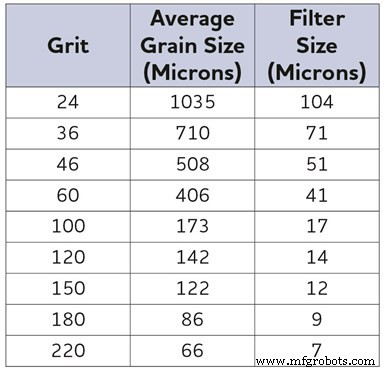

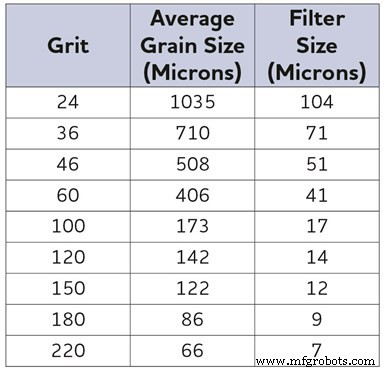

Tabel 4. Aturan umum untuk penggilingan karbida adalah menggunakan filter yang akan menangkap partikel yang lebih besar dari 10% ukuran grit roda.

Nozel scrubber tidak mungkin menjadi jawaban untuk penggilingan ID, karena terbatasnya ruang di lubang bagian. Pendingin banjir harus digunakan dalam kasus ini. Namun, untuk OD dan creep-feed/surface grinding, scrubber nozzle sering kali dapat diterapkan tanpa mengganggu bagian atau perlengkapannya.

Penyaringan cairan pendingin yang buruk juga dapat berdampak negatif pada permukaan akhir dan/atau menyebabkan goresan pada permukaan bagian. Jika partikel tidak disaring, mereka dapat dipompa kembali ke zona penggilingan bersama dengan cairan pendingin. Ketika penyaringan dicurigai sebagai penyebab goresan dan hasil akhir yang buruk, filter mikron yang lebih kecil mungkin perlu digunakan. Aturan umum untuk penggilingan karbida, misalnya, adalah menggunakan filter yang akan menyaring partikel, minimal, lebih besar dari 10% dari ukuran grit roda (lihat Tabel 4).

Jenis pendingin juga dapat mempengaruhi permukaan akhir, biasanya, karena dampak pelumasan pada keausan roda. Pendingin oli lurus biasanya meningkatkan keausan roda yang lebih rendah dan, oleh karena itu, permukaan akhir yang lebih konsisten.

5) Kondisi Mesin

Faktor yang berhubungan dengan mesin gerinda dapat mempengaruhi permukaan akhir benda kerja. Ini termasuk:

Keseimbangan perakitan roda/hub: Jika rakitan roda gerinda tidak diseimbangkan ke tingkat yang dapat diterima, hal itu dapat mengakibatkan obrolan dan/atau permukaan akhir yang buruk. Penyeimbangan dapat dilakukan dengan menggunakan peralatan seperti penyeimbang statis, penyeimbang dinamis/manual atau penyeimbang otomatis yang terpasang pada mesin. Ketepatan benda kerja dan permukaan akhir yang dibutuhkan akan menentukan jenis peralatan yang akan digunakan.

Sistem penyeimbang otomatis yang dipasang langsung pada spindel gerinda adalah opsi penyeimbang terbaik. Sistem ini secara otomatis memindahkan beban di dalam hub untuk mengatasi ketidakseimbangan roda/hub. Penyeimbang otomatis terbatas pada mesin berukuran lebih besar seperti mesin creep-feed dan mesin tipe OD dan, oleh karena itu, tidak praktis untuk roda berdiameter kecil.

Metode penyeimbangan terbaik berikutnya adalah sistem penyeimbangan tipe dinamis/manual, yang dapat digunakan pada semua jenis mesin. Alat ini menyeimbangkan rakitan roda/hub langsung pada alat berat tetapi memerlukan gerakan manual dari bobot penyeimbang.

Terakhir, penyeimbangan statis, yang dilakukan di luar mesin, memiliki keterbatasan dalam hal level penyeimbangan yang dapat dicapai. Namun, lebih baik daripada tidak menyeimbangkan dan, dalam beberapa aplikasi, berfungsi dengan baik.

Konon, tidak semua roda membutuhkan keseimbangan. Beberapa roda kecil yang memiliki massa rendah tidak memiliki bobot sehingga menimbulkan masalah ketidakseimbangan. Jadi, kecuali jika roda kecil ini berjalan pada kecepatan yang sangat tinggi atau jika mesin/sistem (penas) tidak kaku, penyeimbangan tidak diperlukan. Selain itu, roda yang digunakan untuk presisi yang lebih rendah atau aplikasi roughing mungkin tidak memerlukan penyeimbangan.

Kekakuan mesin: Kekakuan mesin yang buruk dapat menyebabkan kualitas benda kerja yang buruk. Seiring waktu, bantalan gelendong dapat aus dan menjadi longgar. Bearing juga bisa rusak jika mesin mengalami crash. Jika memungkinkan, bantalan spindel harus diperiksa secara berkala atau terus menerus menggunakan peralatan analisis getaran. Peralatan ini adalah alat yang hebat untuk membantu memprediksi masalah yang akan datang dengan bantalan spindel yang dapat mengakibatkan kualitas benda kerja yang buruk. Fixture dan metode penjepitan yang buruk juga dapat mengakibatkan getaran atau defleksi dan, pada akhirnya, permukaan akhir yang buruk.

Sistem rias: Mengganti roda dengan benar sangat penting untuk mencapai permukaan akhir yang baik, sehingga sistem ganti harus dalam kondisi baik. Alat stasioner harus diganti jika rusak atau aus. Alat putar seperti spindel gerinda harus diperiksa terhadap getaran, runout, dan gerakan yang berlebihan.

Perawatan alat mesin: Sangat penting untuk mengikuti instruksi pemasok alat mesin untuk pelumasan alat berat terjadwal, memantau udara tekan

Akselerometer sudah terpasang pada spindel gerinda siap untuk memeriksa tingkat getaran.

kualitas, frekuensi perubahan filter dan sebagainya. Hub roda dan arbors harus diperiksa dari kerusakan, serta perlengkapannya, sandaran tetap, pusat tailstock dan sebagainya. Memeriksa komponen mesin ini harus menjadi bagian dari rutinitas perawatan preventif harian di bengkel.

Selain perawatan rutin, kini banyak perusahaan yang menerapkan program perawatan seperti condition-based monitoring (CBM), di mana alat berat dipantau oleh sensor, seperti akselerometer, pengukur suhu, pengukur tekanan, dan sebagainya. Pemeliharaan prediktif ini menggunakan data yang dikumpulkan dari sensor untuk menetapkan tren, memprediksi kegagalan, dan membantu menentukan kapan komponen seperti bantalan perlu diganti.

Norton|Abrasive Saint-Gobain | nortonabrasives.com/en-us

Tentang Penulis

John Hagan adalah insinyur aplikasi senior dan Mark Martin adalah insinyur aplikasi di Norton|Saint-Gobain Abrasives.

Rasio tumpang tindih ganti menentukan kondisi permukaan permukaan roda.

Rasio tumpang tindih ganti menentukan kondisi permukaan permukaan roda.