Perkakas Kustom, Bantuan Workholding Cambuk Rotor Menjadi Bentuk

Dengan mengembangkan proses pemesinan yang lebih akurat untuk perkawinan rotor heliks, model supercharger Whipple Supercharger ini dapat lebih efisien memaksa udara masuk ke mesin untuk mendapatkan tenaga kuda yang lebih tinggi. Workholding kustom dan tool form memungkinkan perusahaan untuk secara tepat menggiling rotor supercharger dalam satu pengaturan pada turn-mill sumbu-B.

Didirikan oleh mantan kepala kru balap dan pemilik mobil Art Whipple pada tahun 1987, Fresno's Whipple Superchargers memproduksi supercharger sekrup kembar untuk pembalap otomotif dan kelautan, dan lainnya yang ingin meningkatkan kinerja mesin mereka. Jenis "penambahan daya" ini (turbocharger dan nitrous oxide adalah yang lainnya) memasukkan udara tambahan ke dalam mesin di luar apa yang dapat ditarik oleh mesin itu sendiri. Lebih banyak udara berarti lebih banyak bahan bakar dapat ditambahkan, yang pada dasarnya meningkatkan perpindahan mesin serta output tenaga kudanya.

Kuncinya di sini adalah penyambungan dua rotor heliks yang akurat dan non-kontak di dalam casing supercharger. Dengan desain Whipple, rotor jantan memiliki tiga lobus heliks dan betina memiliki empat, jelas Desainer Supercharger Garrett Bright. Ini berputar berlawanan satu sama lain dan sangat erat. Saat lobus masing-masing bergerak melewati port saluran masuk udara, udara menjadi terperangkap di antara rotor dan casing. Rotasi rotor secara progresif mengurangi ruang yang ditempati udara, mengompresinya. Kompresi berlanjut sampai ruang lobus dalam terbuka ke port outlet, di mana udara dikeluarkan lebih tinggi dari tekanan atmosfer ke dalam intake manifold yang berada di atas mesin.

Efisiensi supercharger tergantung pada efektivitas penyegelan antara rotor kawin dan casing. Sebelumnya, Whipple hanya menggunakan rotor yang diproduksi dan dipasok oleh perusahaan luar. Itu masih menggunakan rotor yang disediakan untuk beberapa model superchargernya. Namun, sejak saat itu, perusahaan telah mulai merancang dan mengerjakan sendiri rotornya sendiri, dan proses pemesinan yang dikembangkannya menghasilkan rotor yang lebih silindris dan akurat daripada yang disediakan oleh pemasoknya, sehingga menghasilkan desain supercharger yang 5% lebih efisien daripada yang disediakan oleh pemasoknya. menggunakan rotor yang disediakan.

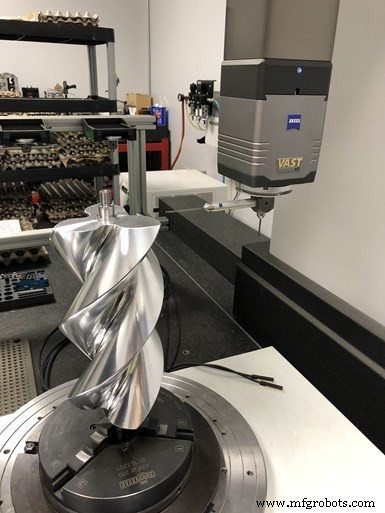

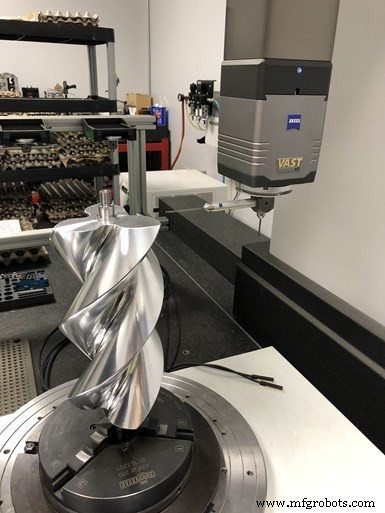

Pengukuran yang dilakukan pada CMM ini memungkinkan Whipple untuk menentukan akurasi rotor yang dipasok dan rotor di mesin internal. Tujuannya adalah untuk mencapai jarak bebas 125 mikron antara rotor kawin, yang sekarang dapat dicapai dengan kemampuan pemesinan multitugas internalnya.

Bright menjelaskan bahwa Whipple didorong untuk mengerjakan rotornya sendiri setelah melihat hasil dari pengukuran rotor pemasoknya yang diambil pada mesin pengukur koordinat Zeiss Accura (CMM). CMM ini memiliki fitur meja putar serta teknologi pemindaian Vast Zeiss dan opsi Gear Pro dalam perangkat lunak pengukuran Calypso-nya. Bright mengatakan perangkat lunak ini sangat efektif untuk mengukur rotor kawin karena ia dapat menetapkan titik kontrol khusus pada profil heliks rotor pria dan wanita di mana mereka bertemu untuk menentukan jarak antara keduanya pada titik tersebut. Dia menentukan bahwa profil untuk setiap rotor harus ±63 mikron dengan tujuan mencapai jarak bebas sekitar 125 mikron. Whipple tidak mendapatkannya dari vendor rotornya.

Menghadirkan Permesinan di Rumah

Proses pemesinan rotor internal perusahaan menggunakan alat bentuk mirip dengan yang dilakukan pemasoknya, tetapi dengan modifikasi workholding untuk meningkatkan kekakuan.

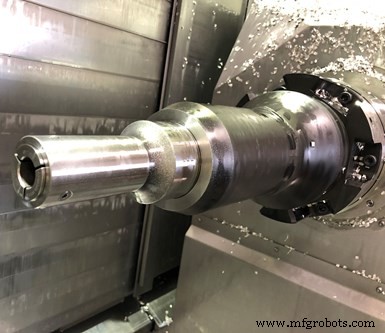

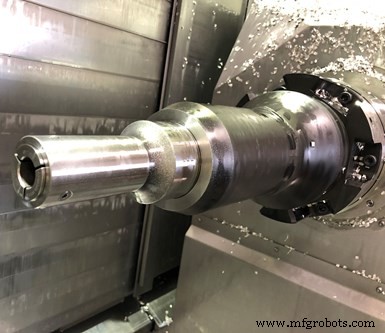

Sebagai operator memuat 6061 aluminium rotor kosong ke turn-mill, spindel utama mesin dan kemudian penjepit subspindle pada jurnal poros baja yang menonjol.

Mesin yang dibelinya beberapa tahun lalu untuk aplikasi ini adalah turn-mill Mazak Integrex e-420H-S II dengan kepala penggilingan sumbu-B. Faktanya, gilingan putar ini tidak melakukan belokan.

Rotor kosong aluminium 6061 silinder pertama dibor di tengah secara membujur pada mesin lain untuk memungkinkan poros baja ditekan ke dalamnya. Saat operator memuat blanko ke dalam Integrex, spindel utama alat berat dan kemudian menjepit subspindle pada jurnal poros yang menonjol. Selanjutnya, sumbu B mesin dimiringkan secara drastis untuk mengarahkan alat bentuk khusus yang sesuai dengan profil seruling rotor yang diinginkan saat berada pada sudut tersebut. Terakhir, alat bentuk pemintalan digerakkan sepanjang sumbu Z saat rotor diputar perlahan untuk membuat setiap seruling dalam beberapa lintasan.

Awalnya, Whipple menggunakan collet ER gaya pullback yang diperpanjang untuk menjepit jurnal poros. Panjang yang diperpanjang diperlukan untuk memposisikan blanko menjauh dari subspindel untuk memberikan jarak yang cukup bagi spindel sumbu-B untuk dimiringkan sejauh di atas chuck subspindel sebagaimana diperlukan untuk mengakomodasi alat bentuk. Namun, fungsi mundurnya collet tersebut membuat pemuatan kosong rotor memakan waktu dan menantang. Pengencangan collet (mengakibatkan pullback) menempatkan beban berlebih pada spindel utama, yang berarti subspindle sumbu-W harus diinjak untuk membantu melepaskan beban. Jika tidak, obrolan atau permukaan akhir yang buruk dapat terjadi. Akibatnya, operator akan terus menjepit dan menjepit kembali sampai sebagian besar beban dihilangkan, yang biasanya memakan waktu 10 menit. Selain itu, Whipple terus-menerus mengganti collet karena keausan yang mereka alami karena dikencangkan dan dilonggarkan berkali-kali.

Tidak seperti collet ER yang digunakan sebelumnya, dead- collet panjang tidak menarik kembali benda kerja dan memberi beban pada spindel utama yang harus dihilangkan. Ini mengurangi penyiapan dari 10 menjadi dua menit.

Atas saran Kellen Bush, insinyur aplikasi Mazak yang bekerja dengan Whipple dalam proyek ini, perusahaan menghubungi Hainbuch untuk merancang pendekatan workholding alternatif. Manajer Penjualan Hainbuch, Tom Chambers menjelaskan bahwa solusi workholding kustom perusahaan tidak hanya menyediakan jangkauan yang lebih luas yang diperlukan untuk memungkinkan sumbu B alat berat dimiringkan ke sudut yang diperlukan tanpa gangguan, tetapi juga menawarkan kekakuan yang lebih tinggi sekaligus menyederhanakan pergantian. Hal ini dimungkinkan terutama karena collet dengan panjang mati digunakan sebagai pengganti tipe pullback. Chambers mengatakan collet mati-panjang "menjepit di luar angkasa," yang berarti rotor kosong tidak akan bergerak ketika collet dijepit. Akibatnya, tidak ada beban tambahan yang harus dikeluarkan yang diterapkan ke spindel utama. Pergantian sekarang hanya membutuhkan waktu dua menit.

Alat bentuk Kyocera Unimerco yang digunakan Whipple untuk mengerjakan mesin rotornya (seperti halnya pemasok rotor Whipple) sebenarnya tidak umum digunakan untuk memotong logam. Anders Varga, manajer penjualan Kyocera Unimerco, mengatakan jenis alat ini biasanya digunakan untuk memotong kayu, komposit, dan bahan berserat lainnya. Hal ini terutama disebabkan oleh besarnya tekanan yang akan diberikan pada pahat sebagai akibat dari area kontak yang tinggi antara benda kerja logam dan sisi potong sisipan yang panjang. Bahwa alat ini dapat digunakan dalam aplikasi pemesinan rotor ini menunjukkan kekakuan alat berat dengan antarmuka spindel Capto dan workholding kustomnya.

Menggunakan alat bentuk yang cocok dengan profil seruling heliks rotor (profil Bright telah disempurnakan) menghilangkan pemolesan yang mungkin diperlukan jika beberapa pabrik akhir digunakan untuk mengukir seruling. Rotor dikerjakan dengan mesin sehingga lobusnya sebesar mungkin, tetapi sedikit lebih kecil untuk memungkinkan pelapisan eksklusif berikutnya. Whipple biasanya menyimpan dua alat roughing dan tiga alat finishing di tangan untuk rotor pria dan wanita. Alat ini menggunakan sisipan karbida butiran mikro yang tidak dilapisi. Sisipan untuk pahat seadanya dipasang ke badan pahat melalui sekrup; alat finishing dibrazing untuk mereka.

Dengan menggunakan alat formulir, Whipple tidak memiliki untuk melakukan penyelesaian sekunder seperti jika menggunakan penggilingan akhir untuk membuat seruling rotor.

Sekarang, proses pemesinan ini tidak hanya mencapai sasaran jarak bebas 125 mikron Bright antara rotor kawin tetapi silinder ujung-ke-ujung rotor lebih konsisten. Dia mengatakan bahwa dengan pendekatan workholding asli, perbedaan silinder salah satu ujung rotor dibandingkan dengan yang lain mungkin setinggi 10 mikron. Itu telah dikurangi menjadi 1 mikron. Waktu siklus rotor juga sedikit lebih cepat. Waktu siklus untuk rotor pria adalah 14 menit dan rotor wanita membutuhkan waktu 20 menit. Tapi, untuk Whipple, ini saus. Tujuan utamanya adalah untuk mencapai presisi pemesinan rotor yang lebih tinggi dan pergantian kecepatan, yang keduanya telah direalisasikan.