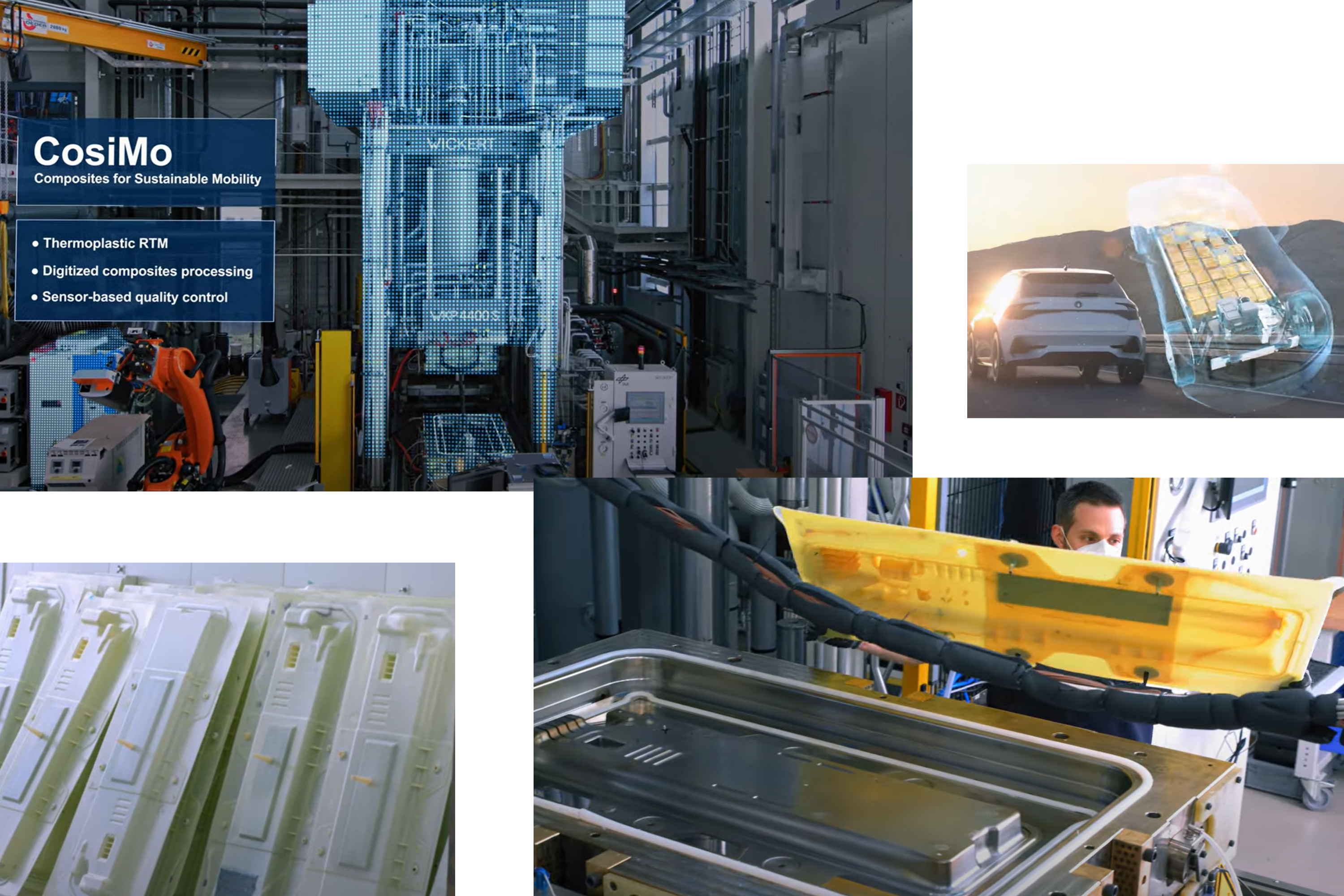

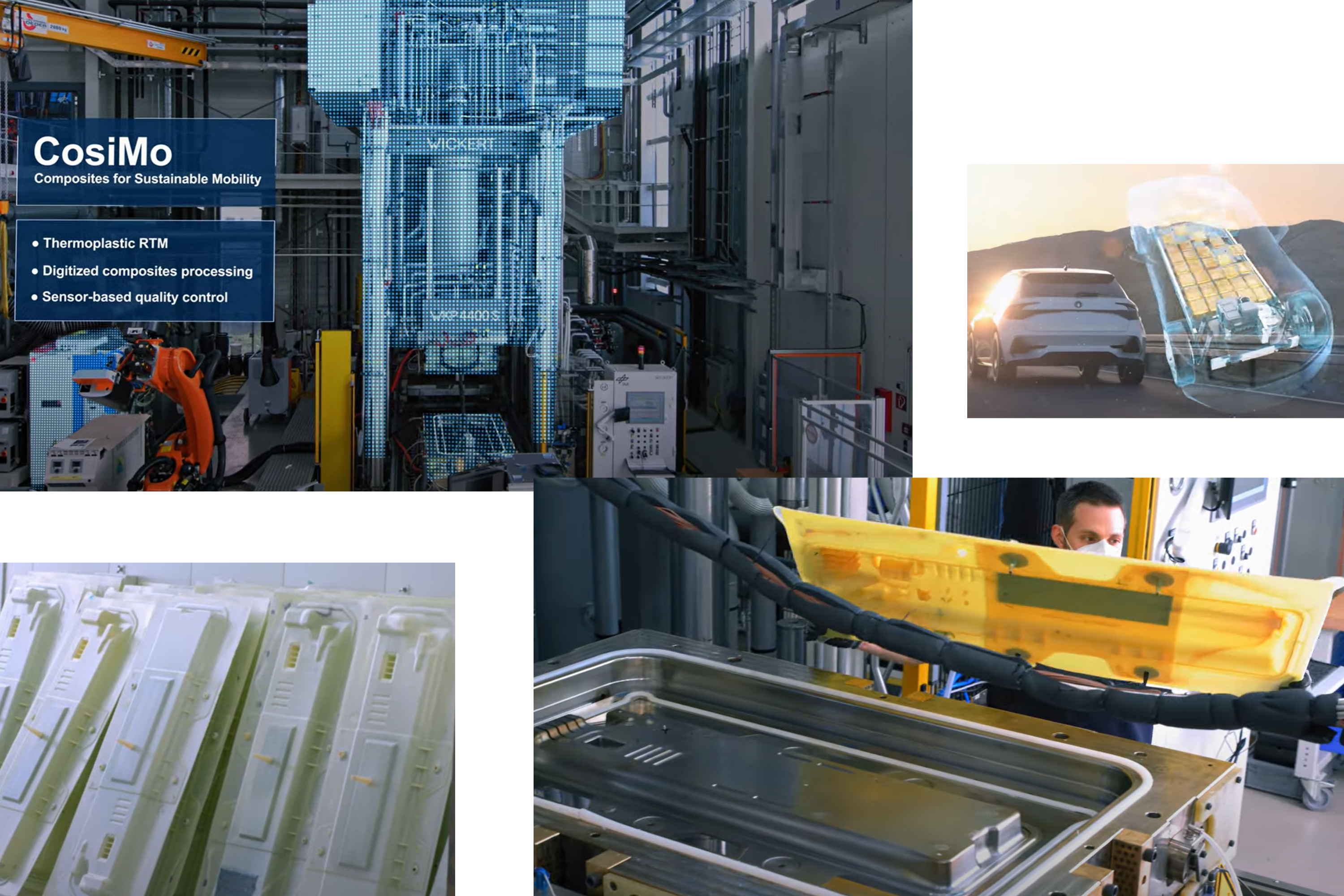

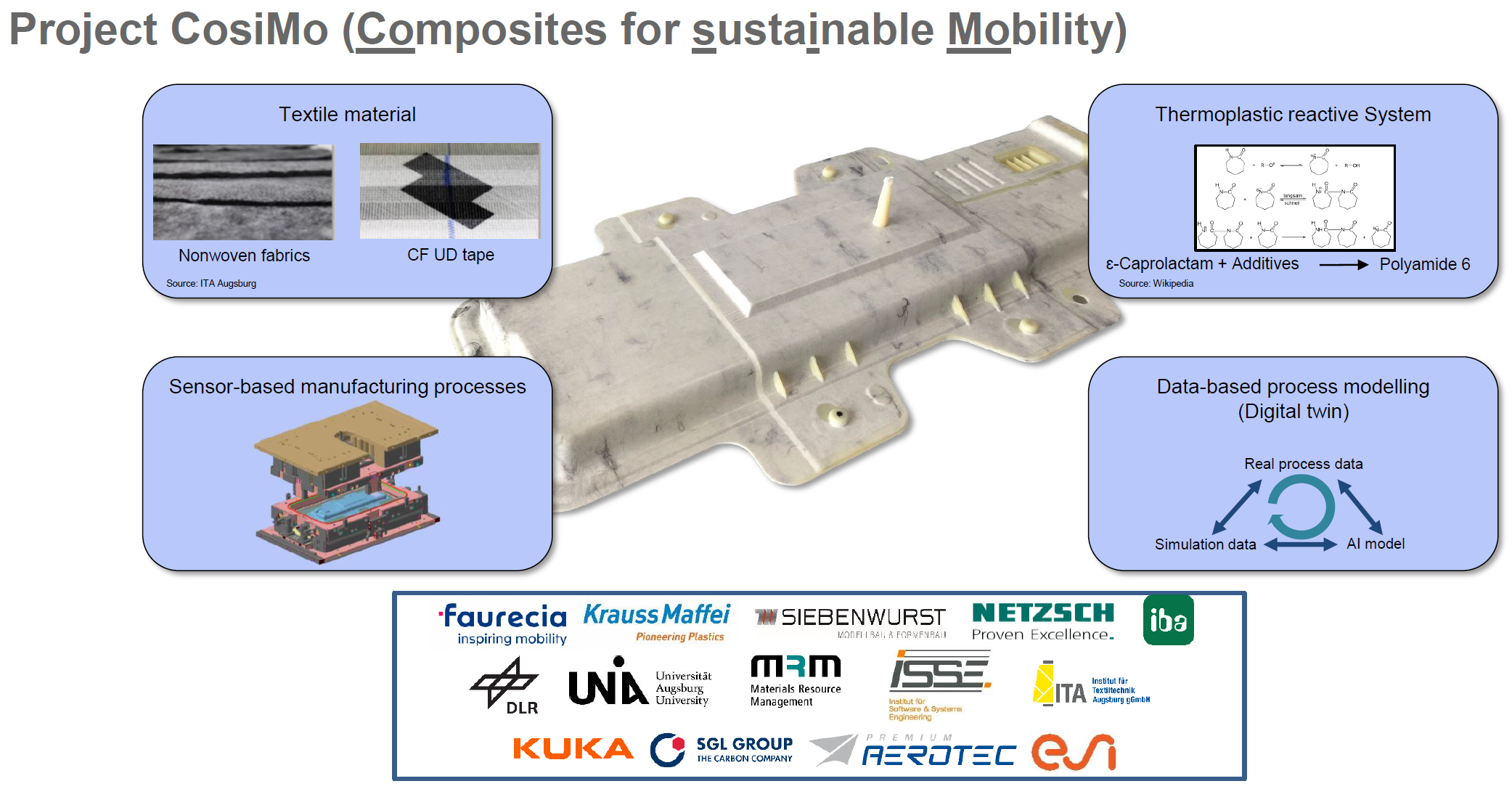

CosiMo:Proses RTM termoplastik pintar didemonstrasikan untuk simulator tantangan penutup kotak baterai

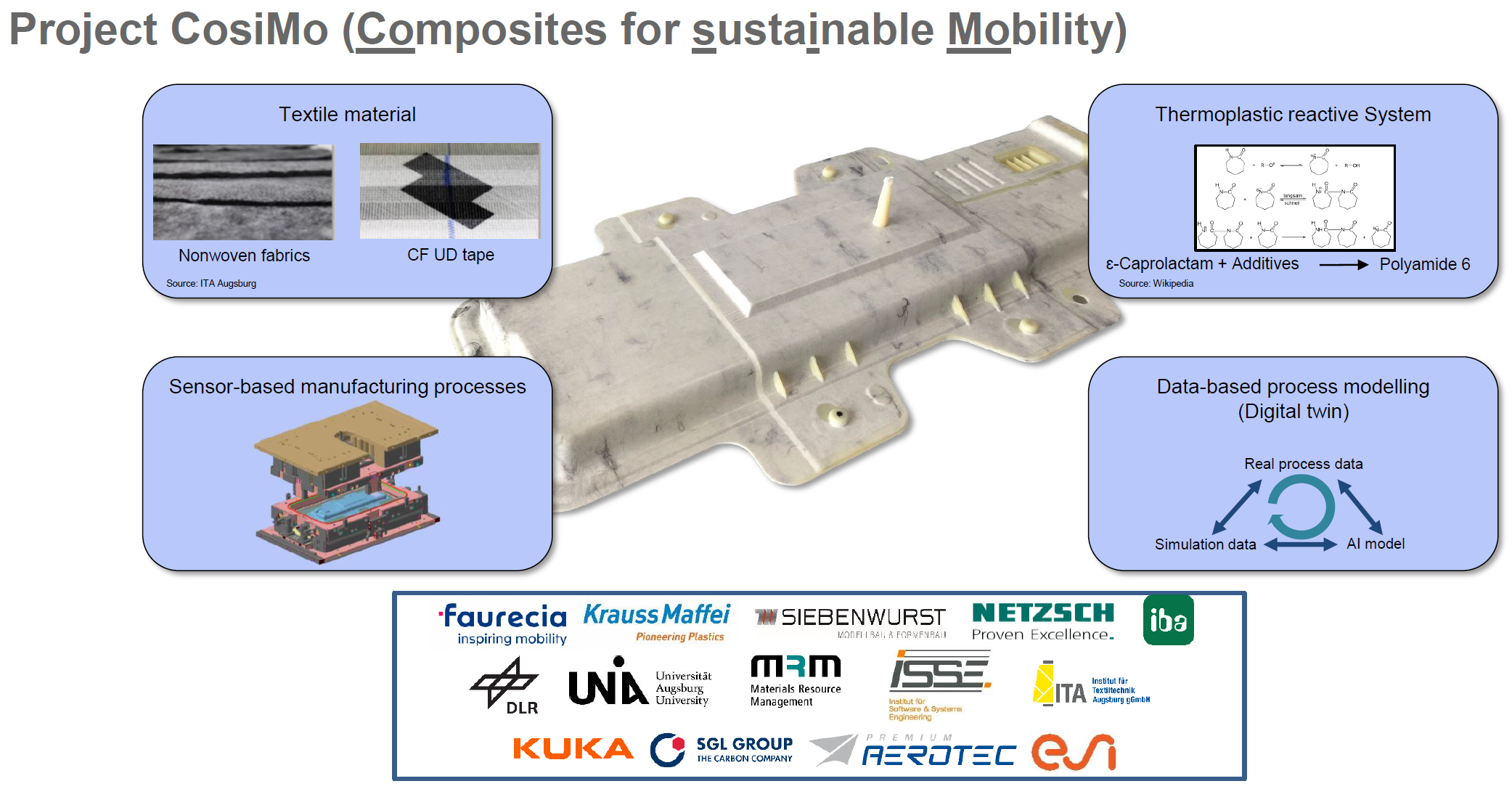

Proyek “komposit untuk mobilitas berkelanjutan” (CosiMo) diluncurkan pada tahun 2018 oleh Faurecia Clean Mobility (Nanterre, Prancis) untuk mengembangkan proses pencetakan transfer resin komposit termoplastik (RTM) yang cerdas menggunakan jaringan sensor komprehensif termasuk data dari cetakan cerdas juga sebagai data mesin dari mesin injeksi dan hot press. Proyek ini akan selesai pada akhir tahun 2021 dan mitra CosiMo telah memperoleh pengetahuan dan pengalaman dengan kontrol loop tertutup yang menggabungkan data sensor waktu nyata dengan parameter material dari data lab dan data simulasi. CosiMo didanai oleh kementerian urusan ekonomi, pembangunan regional, dan energi Bavaria dalam program Campus Carbon 4.0.

Bagian demonstrasi berukuran panjang 1.100 milimeter dan lebar 530 milimeter ini dirancang oleh pusat penelitian Faurecia Clean Mobility di Augsburg, Jerman. Tujuannya adalah untuk mengeksplorasi keterbatasan material dan proses, termasuk logam dan inti busa, geometri kompleks, berbagai jari-jari dan ketebalan yang bervariasi dari 2,5 hingga 10 milimeter. Kain bukan tenunan serat kaca hingga 1.000 gram/meter persegi disediakan oleh fasilitas Institut Teknologi Tekstil (ITA) di Augsburg. Kain serat kaca noncrimp (NCF) dan pita serat karbon searah untuk penguatan lokal juga diselidiki. Bahan serat kaca memungkinkan penggunaan serat daur ulang dari bagian komposit akhir masa pakainya (EOL).

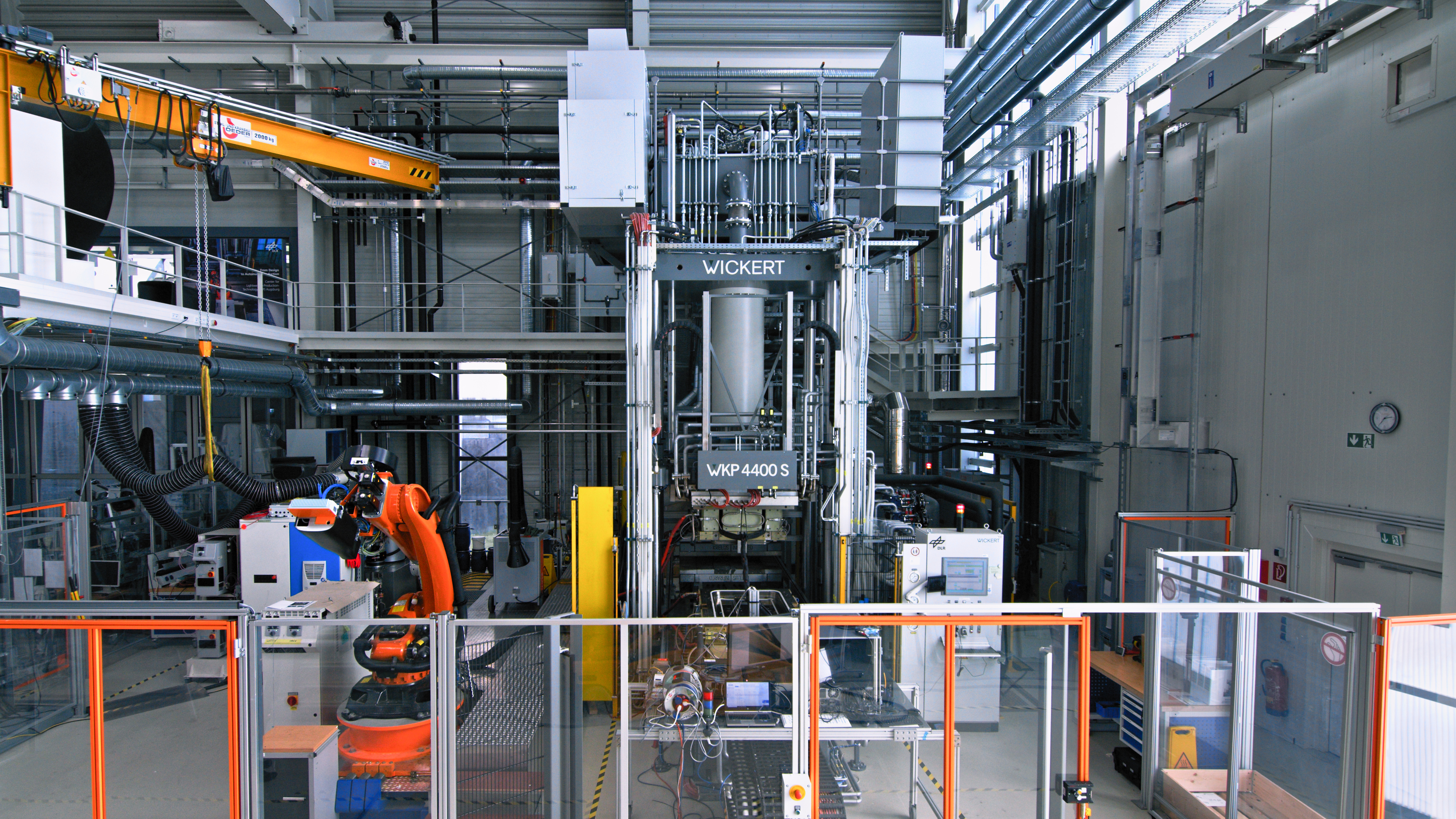

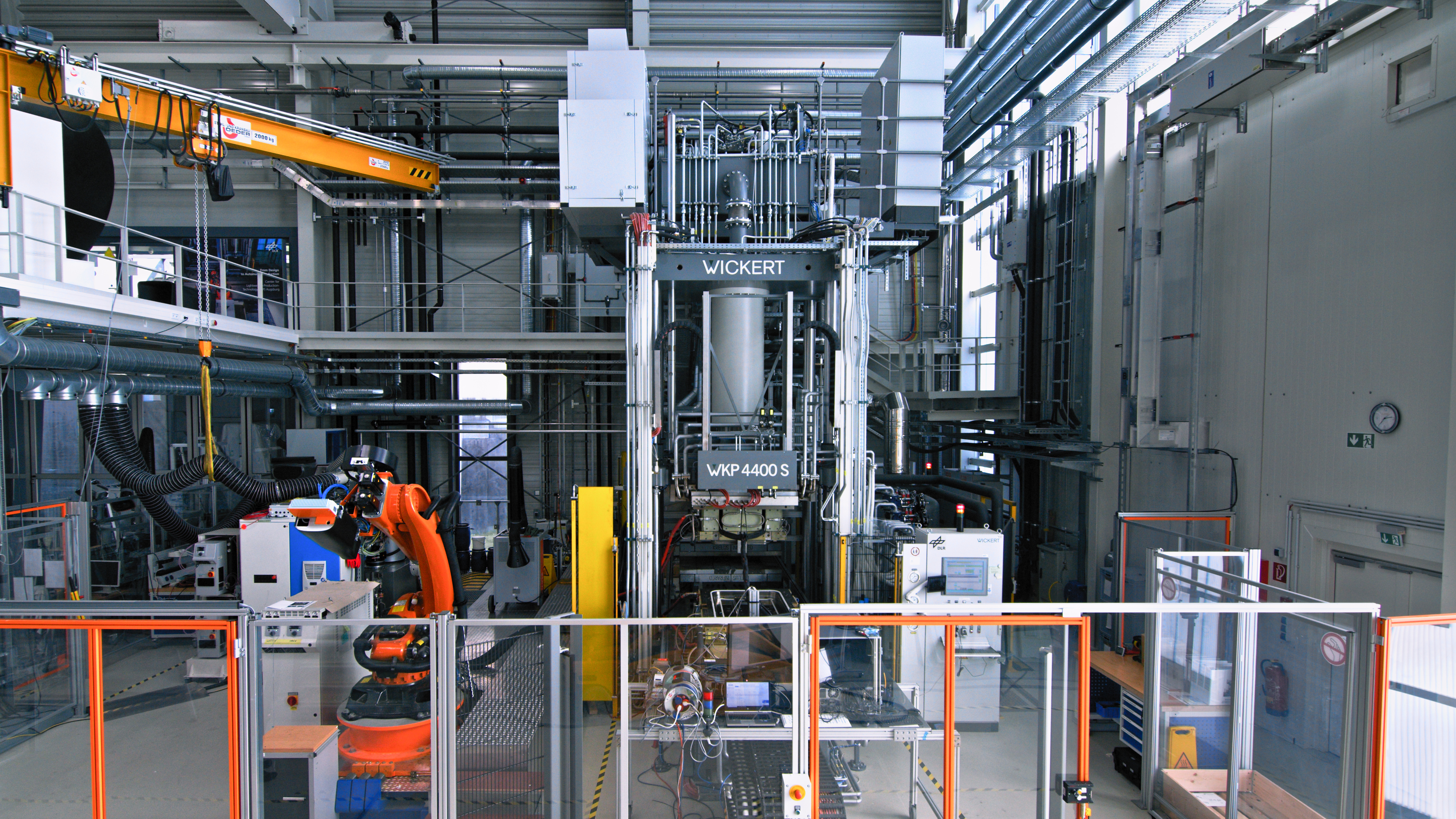

Berdasarkan desain suku cadang oleh Faurecia Clean Mobility dan alat preforming yang diproduksi di Augsburg, proses T-RTM di CosiMo menggunakan mesin injeksi 3K (tiga komponen) KraussMaffei (Munich, Jerman). Proses tersebut merupakan turunan dari proses 2K yang dipatenkan oleh Tecnalia (Donostia-San Sebastián, Spanyol) yang didemonstrasikan oleh KraussMaffei pada acara K 2016 di Düsseldorf, Jerman. Mesin injeksi 3K digabungkan dengan hot press 4400 kilonewton Wickert (Landau in der Pfalz, Jerman) di mana alat RTM baja dipasang. Alat RTM diproduksi oleh Siebenwurst di Dietfurt, Jerman.

Tujuan utama dari proyek ini adalah untuk menyelidiki otomatisasi penuh dan kontrol proses berbasis sensor untuk proses T-RTM satu langkah menggunakan cetakan RTM bersensor dan hot press. Sekitar 100 bagian demonstrasi dibuat dalam proyek ini oleh Pusat Teknologi Produksi Ringan Pusat Dirgantara Jerman (DLR) (ZLP, Augsburg). “Bagian-bagian ini, dibuat dengan berbagai penguatan, berkualitas tinggi dan menunjukkan reproduktifitas tinggi,” kata pemimpin proyek manufaktur CosiMo di DLR ZLP, Jan Faber.

Sebagai pemimpin proyek untuk paket kerja “HAP 3 – Intelligent Tooling”, DLR ZLP juga menyediakan antarmuka utama antara karakterisasi material dasar dalam paket kerja “HAP 1 – Tailored Nonwoven” dan “HAP 2 – Reactive Systems” dan “HAP 4 - Kontrol Proses Berbasis Data”.

Jaringan sensor

Lebih dari 70 sensor diintegrasikan ke dalam perkakas baja RTM untuk memantau parameter proses selama injeksi resin dan polimerisasi in-situ. Jaringan ini terdiri dari berbagai sensor termasuk sensor tekanan/suhu gabungan oleh Kistler (Winterthur, Swiss), sensor dielektrik oleh Netzsch (Selb, Jerman) dan sensor ultrasonik yang dikembangkan oleh Universitas Augsburg. Yang terakhir ini didasarkan pada konsep sensor piezoelektrik komersial yang banyak digunakan, tetapi dimodifikasi untuk suhu tinggi dan persyaratan integrasi dalam cetakan dari pemrosesan komposit termoplastik. Data materi, proses, dan mesin dikumpulkan, diproses, dan kemudian dipublikasikan ke platform pembelajaran mesin oleh sistem akuisisi data pusat yang disediakan oleh iba AG (Fürth, Jerman).

Simulasi dan pengoptimalan proses

Jaringan sensor memungkinkan pemantauan aliran resin dan polimerisasi, serta pelacakan parameter bagian dalam geometri pahat yang kompleks. Parameter proses seperti suhu dan tekanan digunakan untuk menganalisis pengisian resin dan perilaku polimerisasi secara real-time.

Data parameter proses dari sensor juga digunakan untuk mengoptimalkan model simulasi proses. Berdasarkan demonstrator manufaktur yang ditentukan sebelumnya, sub-proses dari manufaktur bagian (misalnya, simulasi pengisian resin) dan karakteristik komponen yang dipolimerisasi (misalnya, simulasi distorsi) dimodelkan dengan perangkat lunak komposit ESI PAM (ESI Group, Rungis, Prancis). DLR ZLP membandingkan hasil simulasi ini dengan data proses nyata untuk mengoptimalkan proses T-RTM, sebagai bagian dari aktivitas HP3-Workpackage.

Proyek ini kemudian mengembangkan kontrol proses berbasis data otomatis dan simulasi berdasarkan metode pembelajaran mesin. Institut Rekayasa Perangkat Lunak &Sistem (ISSE, prof. Reif) di dalam Universitas Augsburg menghasilkan data pelatihan pembelajaran mesin dan mengembangkan model kecerdasan buatan (AI) yang memprediksi status polimerisasi serta waktu yang diperlukan untuk polimerisasi, dan potensi masalah selama sub-proses injeksi resin, pengisian dan polimerisasi. Ini dilakukan bekerja sama dengan Kuka (Augsburg, Jerman), mitra utama lainnya dalam proyek ini.

Sebuah model kinetik yang menggambarkan kemajuan polimerisasi dikembangkan oleh Institute of Materials Resource Management (MRM) di dalam Universitas Augsburg. Netzsch juga merupakan kolaborator utama, mentransfer pengetahuannya tentang pemantauan proses termoset ke pemantauan proses termoplastik untuk membantu membangun kemampuan model AI prediktif untuk memprediksi kapan polimerisasi PA6 harus selesai dan seperti apa keadaan polimerisasinya.

Fabrikasi dan pengujian suku cadang

Untuk produksi suku cadang, perkakas baja dipanaskan hingga 170 °C dan komponen resin kaprolaktam reaktif dipanaskan hingga 120 °C. Preform ditempatkan ke dalam cetakan, yang kemudian ditutup. Setelah diam sebentar untuk memungkinkan bentuk awal mencapai suhu cetakan, monomer kaprolaktam disuntikkan, yang membutuhkan waktu 20-25 detik. Simulasi proses menunjukkan polimerisasi in-situ membutuhkan 5,7 menit setelah injeksi untuk konversi 98,5%. Setelah waktu ini, mesin pres dibuka dan bagian tersebut dibongkar pada suhu 170 °C.

Derajat polimerisasi dikonfirmasi melalui spektroskopi inframerah, data reometrik dan analisis sensor DEA polimerisasi. Bagian yang telah selesai dievaluasi menggunakan pengujian tak rusak termasuk mikroskop, termografi, dan ultrasonografi berpasangan udara. Kualitas suku cadang dikorelasikan dengan data sensor proses dan dibandingkan dengan suku cadang serat kaca/termoplastik serupa di pasaran.

Pengembangan masa depan

Untuk DLR ZLP, kata Faber, proyek ini terbilang sukses. “Kami telah menyelesaikan bagian kami dan telah mengembangkan banyak pengetahuan tentang penggunaan sensor untuk mencapai kontrol loop tertutup digital sepenuhnya dari pemrosesan komposit,” katanya. “Untuk produksi serial industri, tidak ada yang akan memasang begitu banyak sensor dan bukan itu yang kami harapkan. Tetapi untuk penyelidikan penelitian ini, jaringan sensor besar ini sangat tepat dan membantu kami untuk memiliki visibilitas penuh ke dalam proses dan perilaku material. Kami dapat melihat efek lokal dalam proses sebagai respons terhadap variasi ketebalan bagian atau bahan yang terintegrasi, seperti inti busa.”

Dia mencatat bahwa proyek ini telah menghasilkan banyak pengetahuan dan melihat potensi masa depan untuk menerapkannya pada proses RTM dan infus yang lebih lambat, di mana risiko masalah kualitas suku cadang secara historis sangat tinggi. Faber juga akan mempresentasikan perkembangan dan hasil proyek CosiMo dalam “Pemantauan proses berbasis sensor dari polimerisasi in-situ dalam pembuatan T-RTM dengan kaprolaktam” pada Rabu, 29 September selama acara langsung dan virtual, konferensi SAMPE Eropa 21, dalam Sesi 1, Kamar 1 – Otomotif.

DLR ZLP juga merupakan salah satu dari tiga mitra utama dalam Jaringan Produksi Augsburg AI (kecerdasan buatan) — didirikan pada Januari 2021 — yang juga menyatukan Universitas Augsburg dan Institut Fraunhofer untuk Teknologi Pengecoran, Komposit dan Pemrosesan (Fraunhofer IGCV). Seperti yang dijelaskan oleh Dr. Markus Sause, direktur Jaringan Produksi AI dan juga peneliti proyek CosiMo yang mengembangkan sensor ultrasonik, “Kami akan memperluas cetak biru kolaborasi yang telah disorot dalam proyek CosiMo ke skala yang jauh lebih besar, mengembangkan Teknologi AI untuk produksi dengan fokus kuat pada komposit. Fasilitas 5.000 meter persegi baru kami di Augsburg akan dibuka pada tahun 2022 dan dilengkapi dengan berbagai mesin sepanjang tahun depan, memungkinkan perusahaan untuk melihat demonstrasi tentang apa yang dapat dilakukan AI untuk proses nyata dalam pengaturan produksi.”

Faurecia Clean Mobility, sementara itu, akan memperluas secara internal pengetahuan yang diperoleh dari proyek CosiMo, yang sepenuhnya selaras dengan strategi keberlanjutan dan transisi ekologi Faurecia. Faurecia juga berterima kasih kepada Kementerian Federal Bavaria untuk Urusan Ekonomi, Pembangunan Regional, dan Energi, yang telah mendukung proyek penelitian ini secara finansial.