Menggabungkan AFP dengan pencetakan 3D untuk produksi suku cadang yang fleksibel

Didirikan pada tahun 1986, Electroimpact (Mukilteo, Wash., U.S.) adalah pemasok peralatan dan otomatisasi produksi global yang mengklaim sebagai integrator lini perakitan pesawat terbesar di dunia. Dalam komposit, perusahaan ini dikenal dengan teknologi canggihnya dalam sistem peletakan pita otomatis (ATL) dan penempatan serat (AFP) berkecepatan tinggi. Electroimpact menekankan bahwa ini didorong oleh insinyur — 400 dari 600 karyawannya memiliki gelar teknik — dengan pengembangan yang disusun dan diselesaikan oleh tim insinyur yang sama, mulai dari konsep hingga desain, manufaktur, pemasangan, dan pembelian pelanggan.

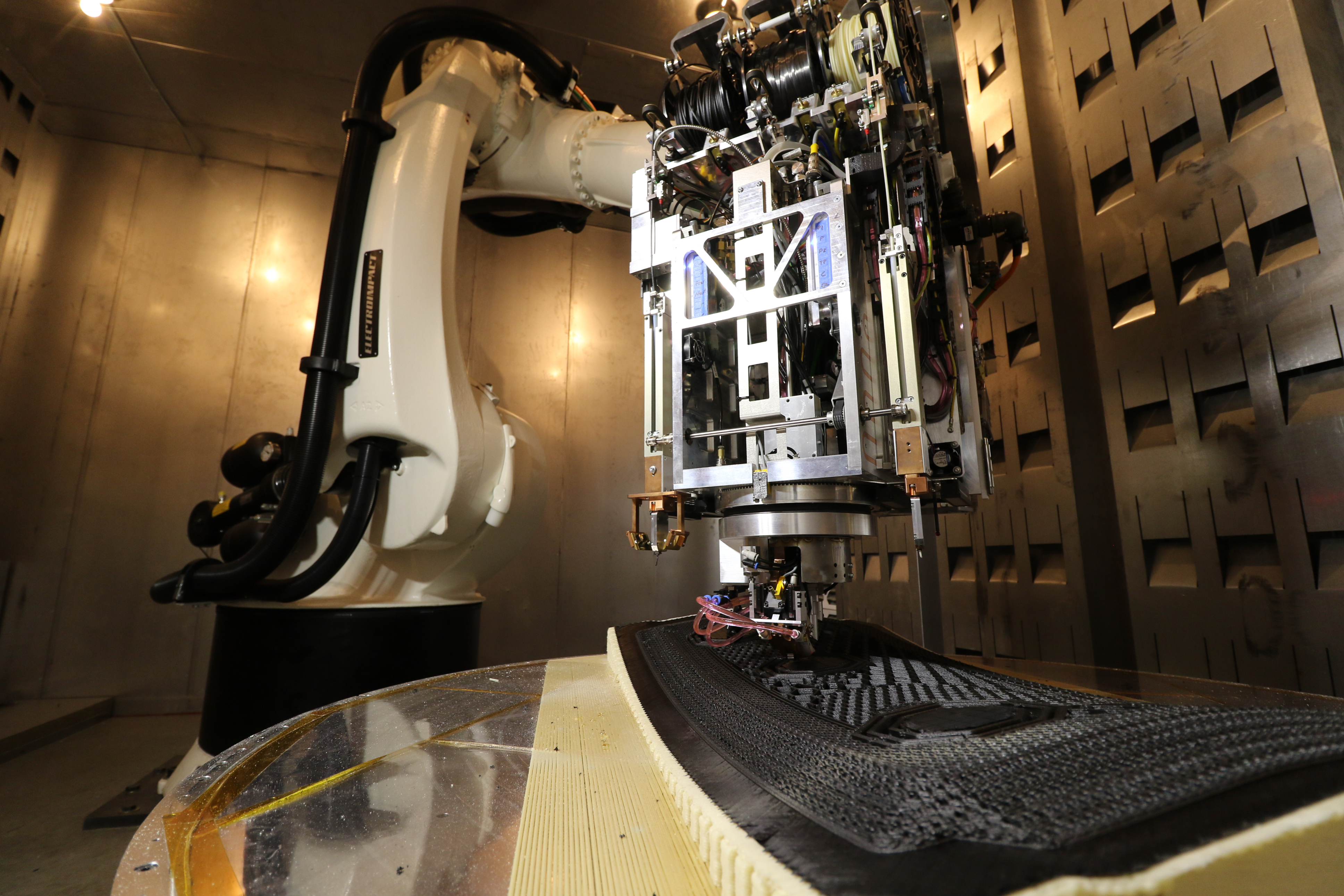

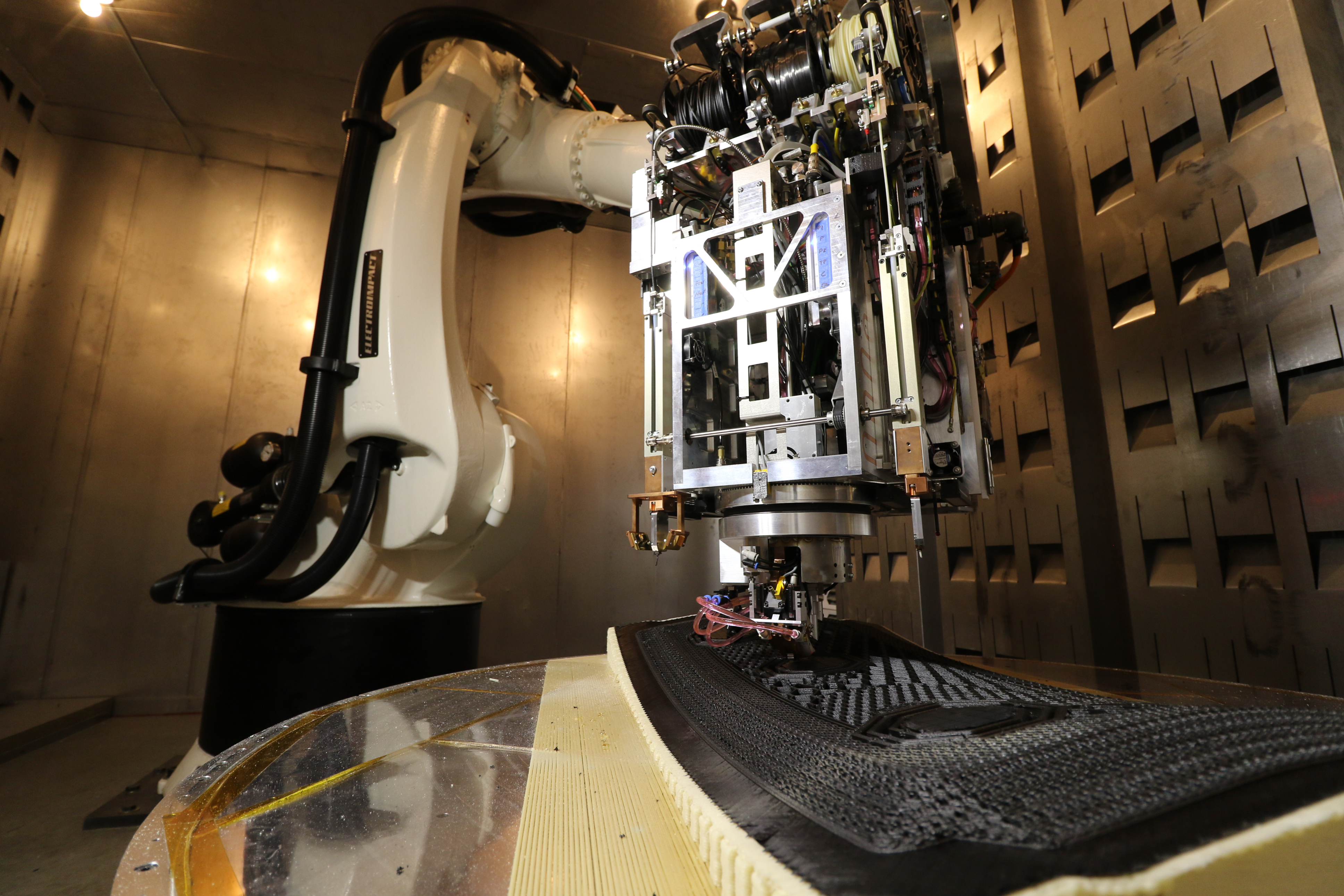

Pada bulan Juli 2020, CW dilaporkan pada sistem Scalable Composite Robotic Additive Manufacturing (SCRAM) baru perusahaan. Di sini, kami membagikan wawancara kami dengan bagian dari tim teknik SCRAM:Manajer proyek Cody Brown, insinyur pengembangan dan kontrol proses Ryan Bischoff dan insinyur mekanik utama Reese Allen. Penjelasan mereka tentang asal, implementasi, dan masa depan manufaktur aditif serat berkelanjutan ini memberikan wawasan tentang seperti apa generasi berikutnya dari produksi komposit.

Menargetkan FDM skala besar

Coklat :“Kami telah mengerjakan ini selama empat tahun tetapi ingin menunggu sampai kami dapat menunjukkan bahwa itu akan menghasilkan suku cadang nyata berkualitas kedirgantaraan. Tujuan awal kami adalah untuk menghasilkan printer 3D fused filament fabrication (FFF) skala besar yang dapat membuat komponen kompleks menggunakan serat kontinu. Kami tidak mulai mengembangkan proses jenis AFP, tetapi saat kami mencoba meningkatkan volume serat dan mencapai kekuatan fisik yang lebih tinggi di bagian yang dicetak, kami menemui hambatan dengan FFF. Ini bukan proses yang cocok untuk konsolidasi in-situ dengan kandungan serat tinggi dan rongga rendah. Jadi, kami telah berakhir dengan proses yang menggabungkan AFP komposit termoplastik dengan FFF menggunakan filamen berisi serat yang tidak diperkuat dan/atau dipotong.”

Allen :“AFP sebenarnya adalah proses manufaktur aditif. Namun, di SCRAM, kami tidak menggunakannya dengan cara konvensional dengan alat yang tetap dan keras, melainkan mencetak alat yang dapat kami bersihkan setelahnya untuk menciptakan geometri yang sangat kompleks yang benar-benar struktural.”

Coklat :“Kami dapat menempatkan alat yang dapat larut itu di tempat yang tidak terkunci sehingga Anda dapat membuat rongga internal. Tujuannya bukan untuk bersaing dengan sistem AFP kami yang besar, tetapi untuk membuat sistem yang sangat cekatan sedekat mungkin dengan printer 3D yang Anda bisa dapatkan. Untuk melakukan ini dengan enam derajat kebebasan dan akurasi yang sebenarnya sebenarnya sangat rumit. Sel yang dihasilkan menghilangkan pengencang dan perekat, membuat komponen kompleks yang terintegrasi yang dapat diulang dengan sangat cepat.”

Kinerja tinggi untuk luar angkasa

Coklat :“Aplikasi awal yang kami targetkan di kedirgantaraan dan pertahanan diamanatkan, kami mulai dengan PEEK [polyetheretherketone]. Kami kemudian bekerja dengan PEKK [polyetherketoneketone] dan PAEK [polyaryletherketone] dengan leleh rendah dengan kesuksesan yang dramatis.”

Bischoff :“Koefisien ekspansi termal [CTE] adalah musuh terbesar Anda. Inilah alasan mengapa menggunakan MENGINTIP sangat menantang — ia suka mengkristal dan menyusut. Meskipun CTE untuk PEKK dan resin PAEK lainnya tidak nol, struktur kristalnya jauh lebih dapat dikontrol dan karenanya lebih mudah digunakan. PAEK alternatif juga menawarkan kemampuan proses yang jauh lebih baik dan kecepatan layup yang lebih tinggi.”

Allen :“Gradien termal harus dihindari karena masalah CTE, jadi Anda mencoba untuk menjaga proses dan bagian seisotermal mungkin. Jika tidak, Anda berakhir dengan warping. Menggunakan ruang berpemanas adalah suatu keharusan — bahkan jika Anda tidak menyimpannya pada suhu tinggi — hanya untuk memastikan tidak ada angin dan bahwa satu bagian dari cetakan tidak pada suhu yang berbeda dari yang lain.”

Sel berbasis laser

Coklat :“Banyak hal yang memungkinkan sistem ini tidak ada saat kami mulai, termasuk pita PAEK dan laser kompak berdaya tinggi yang kami gunakan, serta perangkat lunak CAM manufaktur aditif enam sumbu yang sebenarnya.”

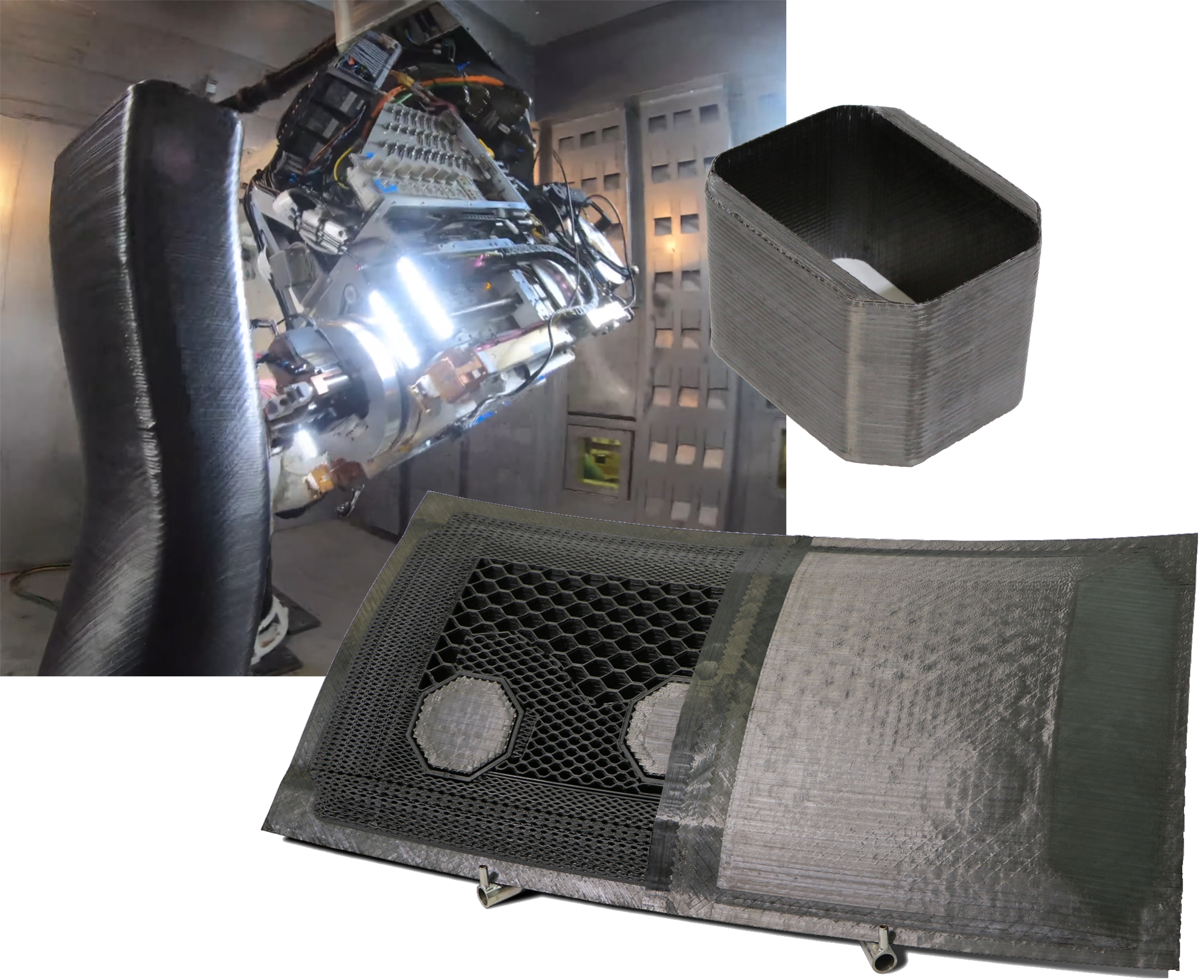

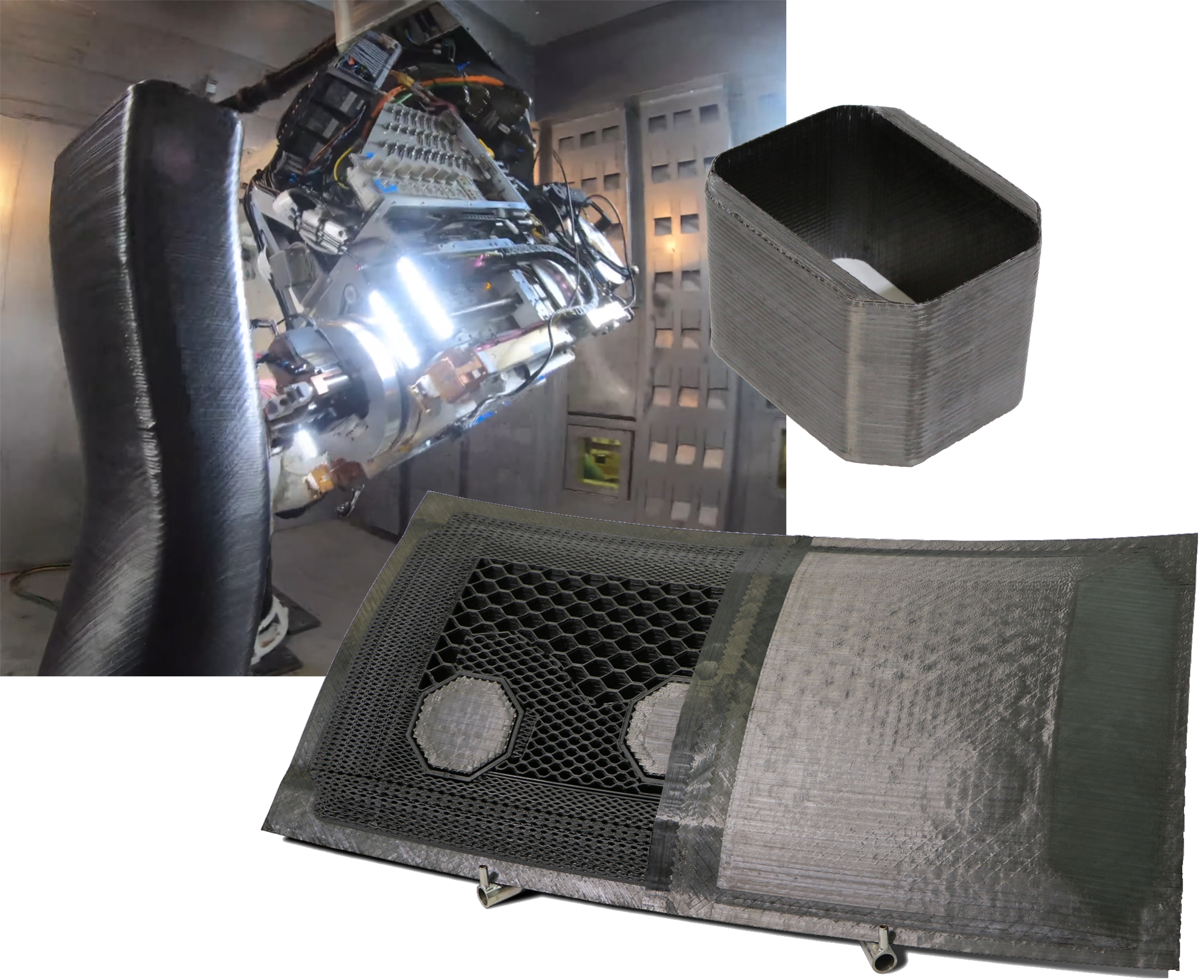

“Kepala SCRAM menggunakan dua nozel pencetakan 3D di kedua sisi sistem AFP [gambar pembuka]. Satu digunakan untuk mencetak perkakas yang dapat larut dan yang lainnya mencetak filamen serat yang tidak diperkuat atau dipotong. Anda dapat melihat bahwa yang dilengkapi dengan perancah. Ini memegang satu set cermin untuk mengarahkan sinar laser di sekitar ujung nozzle dan memanaskan substrat. Hal ini memungkinkan kami untuk mencapai kekuatan ikatan interlayer yang luar biasa dibandingkan dengan FFF tradisional. Lampu pada sistem akan menerangi bagian untuk kamera [Gbr. 2]. Kami menggunakan ini semua sehingga operator dapat dengan aman melihat apa yang terjadi tanpa bahaya dari laser.”

Format dan porositas material

Coklat :“Kami telah menjalankan banyak bahan yang berbeda, kebanyakan dibuat khusus dengan spesifikasi serat, resin, volume dan dimensi serat kami. Kami baru-baru ini bereksperimen dengan slit tow yang tersedia secara komersial. Filamen FFF serat cincang juga dibuat sesuai spesifikasi kami menggunakan resin dan serat yang sama yang kami pilih untuk pita serat kontinu. Kami telah menggunakan filamen berdiameter 1, 3,5, dan 6,35 milimeter. Kita bisa menjadi lebih besar tetapi belum membutuhkannya.”

“Kami mencapai 50-60% volume serat untuk AFP, tetapi jauh lebih sedikit untuk porsi FFF karena diekstrusi. Porositas sesuai urutan proses tradisional di luar autoklaf tetapi telah menurun secara dramatis saat kami menyempurnakan prosesnya. Menggunakan bahan berkualitas sangat tinggi, dan dalam pengaturan lab, kami telah mencapai porositas di bawah 0,5%, diukur dengan menggunakan CT scan [computed tomography] scan. Seperti biasa, ada sejumlah besar variabel yang memengaruhi jumlah ini dan ketika kami memproduksi suku cadang yang sangat kompleks, merupakan tantangan untuk mempertahankan porositas rendah. Kami telah melakukan banyak pengujian destruktif dan non-destruktif terhadap suku cadang dan kupon yang dibuat dengan sistem.”

Akurasi tinggi, kontrol robotik

Bischoff :“SCRAM menghadirkan teknologi robotik dengan akurasi tinggi. Robot standar yang siap pakai adalah solusi yang terjangkau untuk mencapai gerakan 6 derajat kebebasan untuk penempatan dan pencetakan, tetapi mereka tidak cukup akurat untuk AFP kualitas luar angkasa. Kami mulai mencari tahu bagaimana menerapkan robot ini ke sistem AFP kedirgantaraan bertahun-tahun yang lalu. Anda benar-benar harus memahami dasar-dasar sistem dan masalah dalam mencapai akurasi. Kami memiliki seluruh grup robot yang terdiri dari 60-70 insinyur, dan hanya ini yang mereka lakukan.”

“Ini adalah masalah yang sangat kompleks untuk mencapai akurasi posisi dan jalur yang tinggi. Anda memiliki ketidakakuratan dalam robot (CTE robot, serangan balik, getaran, dll.) dan pada sumbu eksternal, kalibrasi titik alat, kerangka bagian yang berputar, dan beberapa sumber lainnya. Tidak memperhitungkan/mengatasi salah satu dari ini dapat menjadi bencana besar setelah Anda mulai mencetak dalam ruang 3D yang sebenarnya. Untuk mencapai ini, kami membuang pengontrol yang disertakan dengan robot dan menjalankan semuanya dengan CNC Siemens. Kami kemudian menambahkan umpan balik sekunder yang dipatenkan Electroimpact ke semua sumbu robot, yang membawa kami dari toleransi 30-40 mil [0,030-0,040 inci] ke ±15 mil [0,015 inci]. Kemudian kami menerapkan kompensasi kinematik tingkat tinggi untuk mencapai ±10 mil [0,010 inci].”

Kecepatan, efektor akhir, dan meja cetak berputar

Coklat :“Kami menggunakan konsolidasi in-situ, sehingga kecepatan aplikasi tidak akan mendekati itu untuk pita prepreg termoset. Juga, ini adalah robot, bukan platform gantry yang besar dan kaku (seperti AFP), yang dibuat untuk kecepatan yang lebih tinggi. Dan kecepatan tidak hanya meletakkan dan mencetak tetapi juga termasuk waktu tunggu untuk perkakas. Metrik sebenarnya adalah seberapa cepat Anda dapat memiliki suku cadang yang diproduksi secara digital?”

“Bagian dalam video itu tingginya 36 inci (dengan alas yang dicetak melebihi 4 kaki) dan diameternya 16 inci. Jika kami bekerja tanpa henti dalam shift, kami dapat memproduksi ini dalam beberapa hari, yang merupakan waktu yang sangat singkat untuk memiliki bagian di tangan. Bagian juga diproduksi langsung dari file CAD, jadi jika Anda perlu mengulangi, Anda mengubah CAD, memposting ulang jalur alat dan mencetak bagian baru.”

Allen :“Saat ini, untuk mencetak alat pendukung, kami memiliki proses berbasis filamen yang ditingkatkan. Throughput agak lambat, yang berdampak pada waktu cetak. Pada bulan Juli, kami menugaskan efektor ujung pertama kami dengan ekstruder sekrup pelet. Ini akan meningkatkan output tetapi akan menghasilkan manik-manik tebal, jadi kami juga akan menambahkan efektor ujung penggilingan untuk memproses permukaan yang dicetak.”

Coklat :“Kami akan memiliki keluarga efektor akhir yang kompatibel yang dapat diambil dan dijatuhkan oleh robot, melakukan berbagai macam fungsi aditif dan subtraktif sesuai kebutuhan. Prosedur pengambilan dan pengantaran efektor akhir sepenuhnya otomatis, yang merupakan fitur standar pada semua sistem AFP kami serta SCRAM. Seluruh efektor ujung terpasang ke robot menggunakan modul antarmuka perubahan alat otomatis dan ada singkatan untuk penyimpanan efektor akhir.”

“Sistem mencetak ke sumbu rotasi eksternal dan dikendalikan oleh CNC. Kami memiliki ini karena robot saja tidak dapat mencapai setiap titik pada bagian yang ingin kami buat. Pada akhirnya, kami bermaksud untuk menempatkan sistem pada rel untuk membuat bagian yang lebih besar, tetapi kami ingin menyempurnakan sistem pada skala ini terlebih dahulu. Kami telah membahas menggunakan dua robot, dan kami tahu secara filosofis bagaimana kami akan melakukannya. (Kami telah memproduksi sistem manufaktur multi-robot terintegrasi lainnya.) Tetapi ketika Anda memiliki dua robot yang bekerja di zona kerja yang tumpang tindih, kontrolnya menjadi sangat rumit.”

Produksi fleksibel di masa depan dimungkinkan

Coklat :“Sel multifungsi ini akan memberikan nilai kepada pelanggan akhir. Itu tidak selalu harus menghasilkan bagian termoplastik yang diperkuat serat terus menerus. Dengan menambahkan ekstrusi dan penggilingan ke deposisi serat berkelanjutan, kami memperluas jangkauan dan fleksibilitasnya. Misalnya, beberapa struktur yang telah kami tunjukkan memiliki fungsi subtraktif dalam pembuatan bagian. Robot kemudian memeriksa permukaan dan menutup rongga itu. Saat ini hal ini tidak mungkin dilakukan tanpa beberapa langkah, perkakas khusus, dan/atau semacam perakitan akhir.”

“Namun, ada tema yang lebih besar dari sekedar memproduksi suku cadang. Dalam jangka panjang, pendekatan ini memiliki peluang untuk secara dramatis mengubah cara sistem kedirgantaraan dan pertahanan dirancang dan diproduksi. Tidak ada lagi satu lini produksi yang didedikasikan untuk satu produk. Sebaliknya, produksi akan fleksibel. Juga, jika Anda dapat mengurangi perkakas, Anda dapat mengurangi suku cadang yang ada di rak. Fleksibilitas ini berdampak di seluruh rantai pasokan, termasuk mengurangi limbah karena kedaluwarsa bahan.”

Bischoff :“Dengan segelintir kecil sel SCRAM dan desain digital, yang harus Anda siapkan hanyalah bahan baku bahan mentah, versus lusinan alat tetap dan bahan termoset dengan masa pakai terbatas.”

Coklat :“Kami masih memiliki jalan sebelum produksi benar-benar ditangani dengan cara ini, tetapi sekarang Anda dapat melihat dengan jelas bagaimana hal itu mungkin terjadi.”