Pengantar Pencetakan 3D dengan Sintering Laser Selektif

Sejak kemunculannya pada pertengahan 1980-an, Selective Laser Sintering (SLS) telah menjadi salah satu teknologi manufaktur aditif yang paling banyak digunakan dan serbaguna. SLS memberikan sejumlah manfaat — paling tidak karena suku cadang yang sangat tahan lama dan ringan dapat diproduksi dalam hitungan jam — dan digunakan dalam berbagai aplikasi, mulai dari produksi volume rendah hingga pembuatan prototipe cepat.

Dalam tutorial ini, kita akan melihat lebih dekat cara kerja SLS, aplikasinya, dan bagaimana Anda bisa mendapatkan hasil maksimal dari teknologi – dan Anda dapat mengunduh kertas putih SLS gratis kami untuk alat lainnya tentang cara mengoptimalkan proses pencetakan Anda untuk SLS.

Bagaimana cara kerja SLS?

Selective Laser Sintering menggunakan laser berdaya tinggi untuk melelehkan lapisan bubuk dan membuat komponen cetak 3D.

1. Setelah bubuk dipanaskan oleh alas pencetakan, laser memanaskannya mendekati titik lelehnya, menyebabkan partikel bahan bubuk menyatu.

2. Laser kemudian menelusuri garis luar model pada alas bedak untuk membuat lapisan padat – setelah ini selesai, alas pencetakan turun dan lapisan bedak baru ditambahkan.

3. Proses ini diulangi, lapis demi lapis, hingga bagian yang telah selesai dibuat.

4. Setelah bagian dibiarkan dingin, bagian-bagian tersebut dapat dibongkar dan dikeluarkan dari alas pencetakan sebelum dibersihkan dan proses penyelesaian opsional diterapkan.

Mengapa memilih SLS?

Salah satu keunggulan utama SLS adalah tidak memerlukan struktur pendukung apa pun, karena bagian tersebut didukung oleh bubuk yang tidak disinter yang tersisa dari proses pencetakan. Oleh karena itu, SLS sangat ideal untuk membuat bagian, geometri, dan struktur kisi yang besar dan kompleks – dan dapat secara signifikan mengurangi waktu produksi.

Sebagai salah satu teknologi AM tercepat, SLS menawarkan kemungkinan mencetak beberapa bagian sekaligus, yang tidak hanya memaksimalkan ruang build, tetapi juga menghemat waktu.

Suku cadang yang diproduksi dengan SLS memiliki sifat mekanik yang mengesankan, dan terkenal karena daya tahan, fleksibilitas, detail tinggi, dan stabilitas termalnya. Jadi, jika Anda ingin membuat produk plastik yang tahan lama, misalnya, SLS adalah solusi yang ideal.

SLS juga berbeda dari metode manufaktur aditif lainnya karena berbagai macam bahan, termasuk nilon, polistirena, logam (baja, titanium, komposit) dan campuran pasir, dapat digunakan.

Apa saja aplikasi SLS?

Sementara SLS awalnya muncul sebagai alat untuk prototyping cepat, ruang lingkup aplikasinya telah berkembang secara radikal. Ideal untuk produksi volume kecil hingga menengah, SLS kini menyediakan berbagai macam peluang produksi, termasuk:

– Jig dan perlengkapan

– Suku cadang kedirgantaraan

– Produk medis

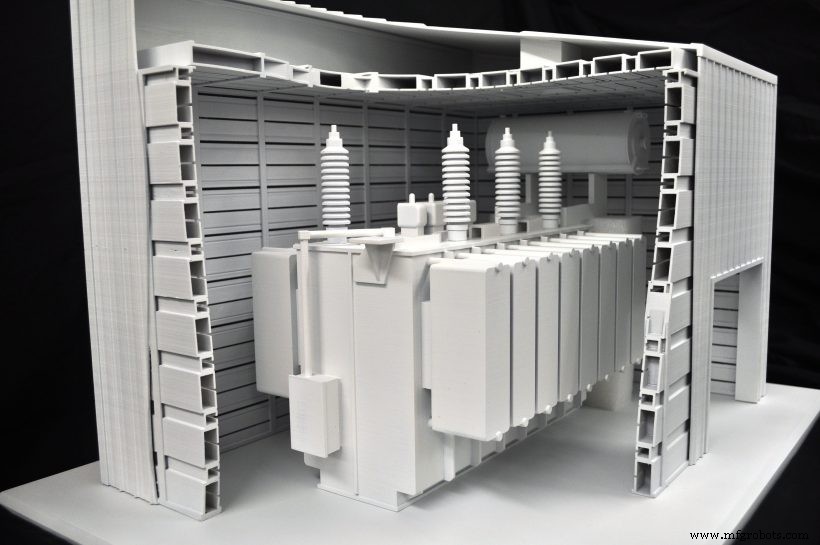

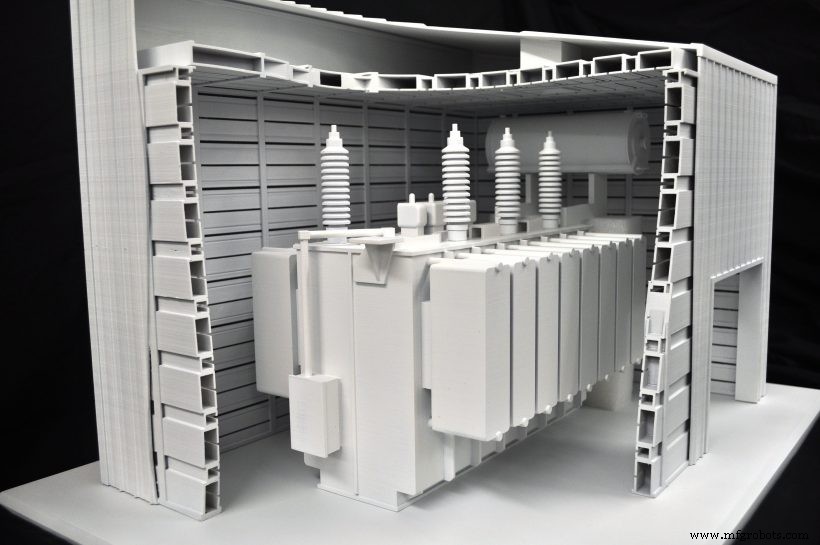

– Komponen mesin

SLS telah terbukti sangat berguna untuk industri seperti dirgantara dan otomotif, di mana pencetakan suku cadang berkualitas tinggi dalam jumlah kecil diperlukan. Contoh nyata termasuk maskapai Emirates, yang tahun lalu mengumumkan penggunaan teknologi SLS untuk memproduksi suku cadang untuk kabin pesawatnya, dan produsen mobil Porsche, yang menggunakan SLS untuk memproduksi suku cadang untuk kendaraan klasiknya. Selain itu, karena SLS dapat digunakan untuk membuat produk yang sangat personal, SLS juga telah menemukan tempatnya di industri perawatan kesehatan, menyediakan alat bantu dengar, implan medis, prostetik, dan perangkat lainnya.

Hal-hal yang harus diperhatikan

Meskipun suku cadang SLS biasanya tidak memerlukan pasca-pemrosesan yang ekstensif, penting untuk diperhatikan bahwa suku cadang tersebut sering kali keropos atau memiliki permukaan kasar, yang mungkin memerlukan proses penyelesaian tambahan jika Anda menginginkan permukaan akhir yang halus. Distorsi termal juga dapat menyebabkan penyusutan dan lengkungan pada bagian-bagian manufaktur saat setiap lapisan mendingin, jadi pertimbangkan untuk memasukkan ribbing internal ke dalam desain Anda untuk meminimalkan risiko melengkung.