Leonardo dan CETMA:mengganggu komposit untuk biaya yang lebih rendah dan dampak lingkungan

Blog ini didasarkan pada wawancara saya dengan Stefano Corvaglia, insinyur material, kepala penelitian &pengembangan dan manajer IP dari Divisi Aerostruktur Leonardo (Grottaglie, Pomigliano, Foggia, fasilitas produksi Nola, Italia selatan) dan Dr. Silvio Pappad, insinyur penelitian dan kepala program dengan Leonardo di CETMA (Brindisi, Italia).

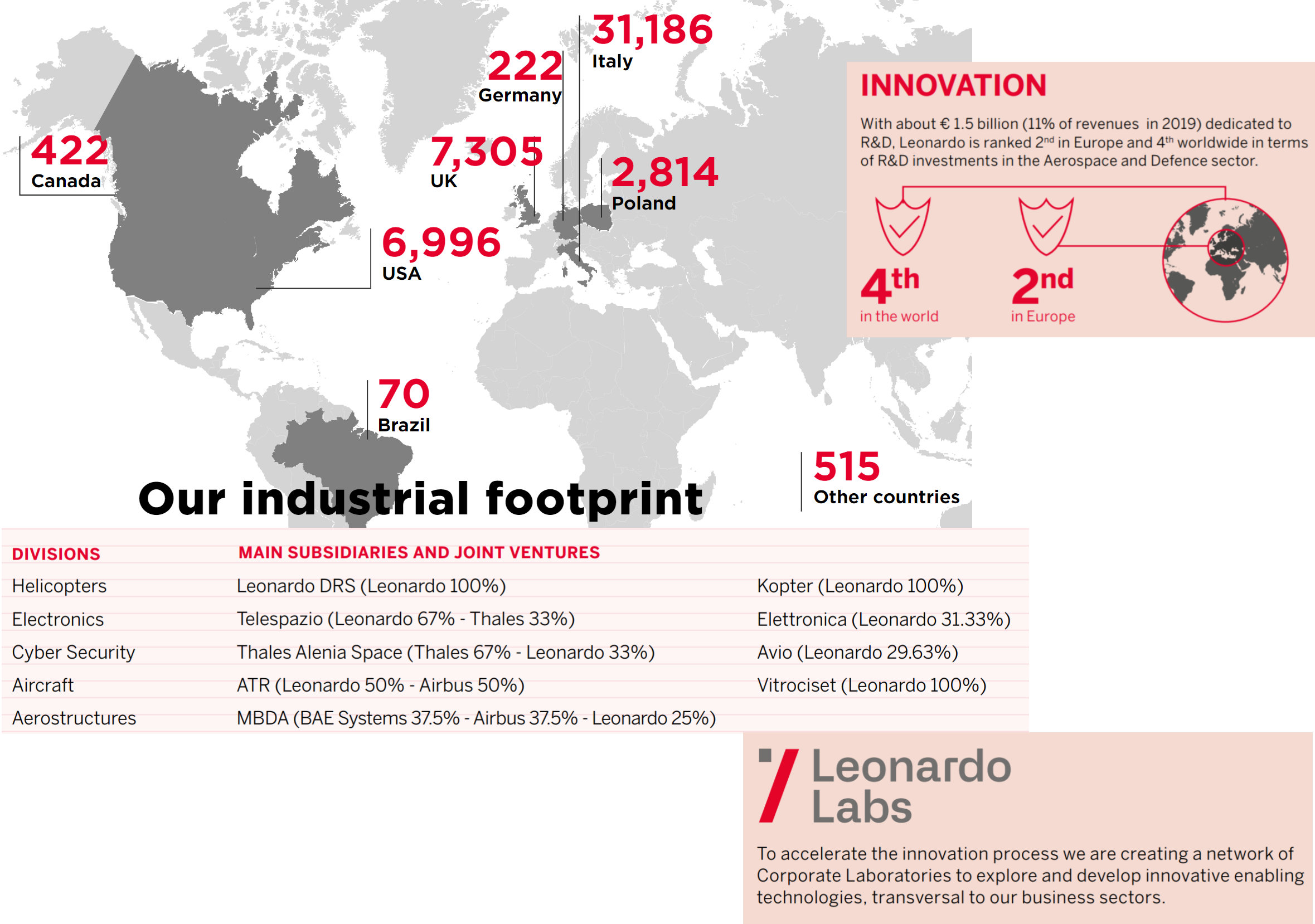

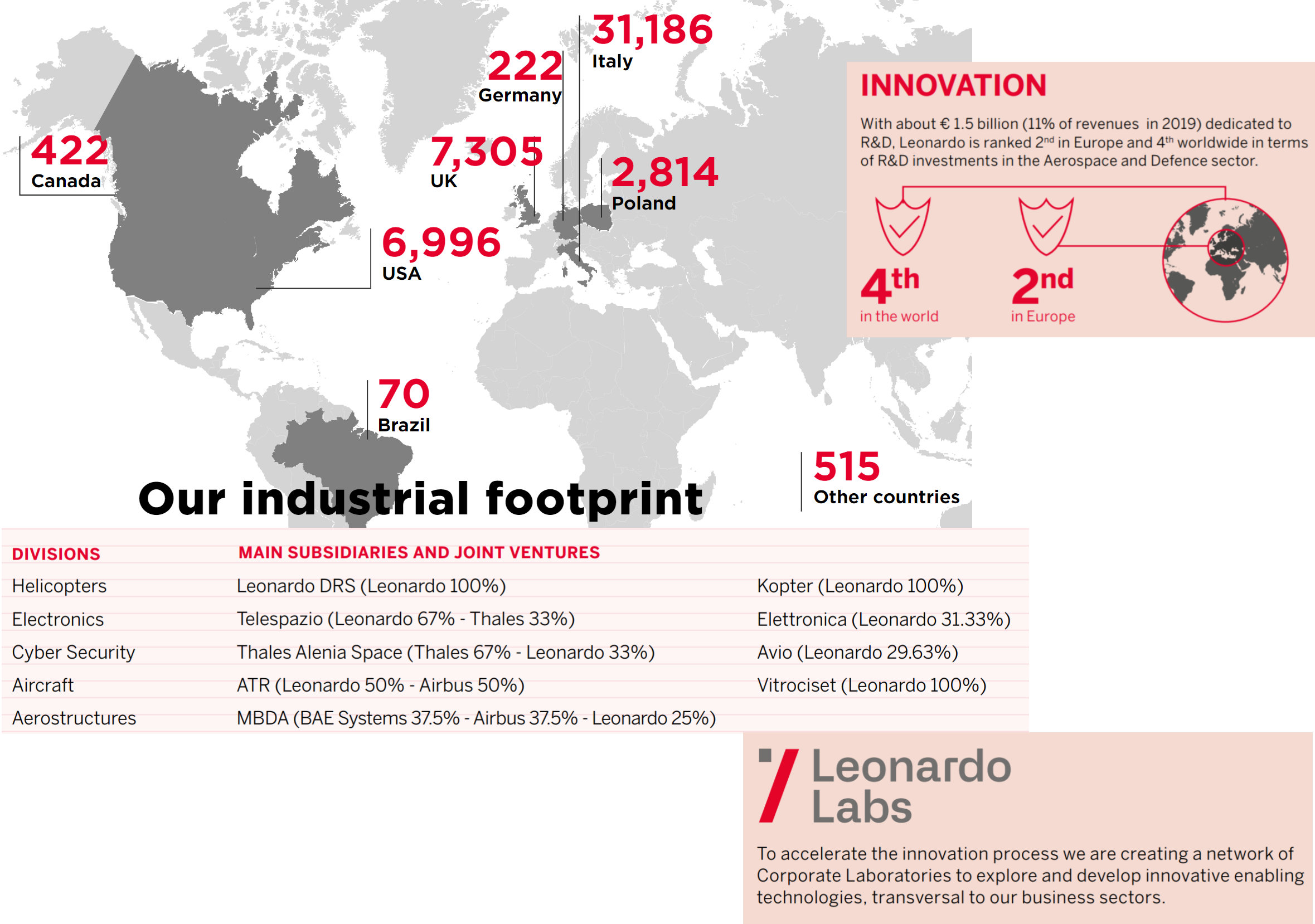

Leonardo (Roma, Italia) adalah salah satu pemain utama dunia di bidang Aerospace, Pertahanan dan Keamanan dengan pendapatan 13,8 miliar euro dan lebih dari 40.000 karyawan di seluruh dunia. Perusahaan ini menyediakan solusi komprehensif dalam skala global untuk sistem udara, darat, laut, luar angkasa, siber &keamanan, dan sistem tak berawak. Dengan sekitar € 1,5 miliar (11% dari pendapatan pada 2019) didedikasikan untuk R&D, Leonardo berada di peringkat ke-2 di Eropa dan ke-4 di seluruh dunia dalam hal investasi penelitian di sektor Aerospace dan Pertahanan.

Melalui Divisi Aerostrukturnya, Leonardo menyediakan fabrikasi dan perakitan komponen struktural besar, termasuk badan pesawat dan empennage, dalam komposit dan material tradisional untuk program pesawat sipil utama dunia.

Dalam material komposit, Leonardo Aerostructures Division memproduksi “satu potong barel” untuk bagian tengah pesawat Boeing 787 bagian 44 dan 46 di pabrik Grottaglie serta penstabil horizontal di pabrik Foggia — dengan total sekitar 14% dari badan pesawat 787. Produksi struktur komposit lainnya termasuk, di Pabrik Foggia, fabrikasi dan perakitan empennages untuk pesawat komersial ATR dan Airbus A220. Foggia juga memproduksi suku cadang komposit untuk Boeing 767 dan untuk program militer termasuk Joint Strike Fighter F-35, jet tempur Eurofighter Typhoon, transportasi militer C-27J dan Falco Xplorer, anggota terbaru dari keluarga Falco dari pesawat tak berawak yang diproduksi oleh Leonardo.

Bekerja dengan CETMA

“Kami memiliki banyak kegiatan yang sedang berlangsung dengan CETMA, misalnya, dalam komposit termoplastik dan resin transfer moulding (RTM),” kata Corvaglia. “Tujuan kami adalah menyiapkan kegiatan R&D untuk produksi dalam periode waktu sesingkat mungkin. Di departemen kami (R&D dan manajemen IP), kami juga mencari teknologi yang mengganggu dengan TRL yang lebih rendah [tingkat kesiapan teknologi – yaitu, TRL yang lebih rendah lebih baru lahir dan lebih jauh dari produksi], tetapi kami terlihat lebih kompetitif dan membantu pelanggan kami di seluruh dunia .”

“Sejak awal kerja sama kami,” tambah Pappadà, “kami selalu berupaya menjaga biaya dan dampak lingkungan tetap rendah. Kami telah menemukan bahwa komposit termoplastik (TPC) menawarkan pengurangan baik dibandingkan termoset.”

Corvaglia mencatat bahwa, “bersama dengan tim Silvio, kami telah mengembangkan teknologi ini dan membangun beberapa prototipe sel otomatis untuk mengevaluasinya dalam produksi”.

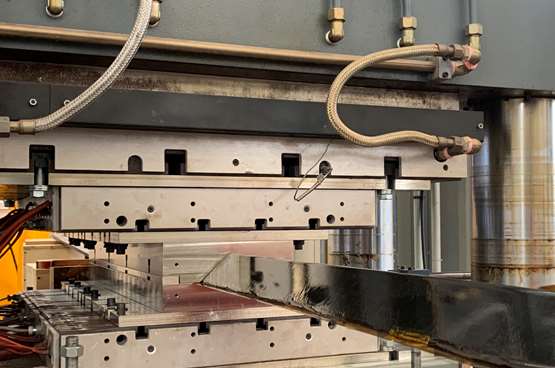

Pencetakan kompresi berkelanjutan (CCM)

“CCM adalah contoh yang baik dari kerja sama kami,” kata Pappad. “Leonardo mengidentifikasi beberapa komponen yang dibuat dalam komposit termoset dan bersama-sama kami menjelajahi teknologi untuk menyediakannya di TPC, melihat di mana ada banyak bagian di pesawat, seperti struktur sambungan dan tiang penyangga dengan geometri sederhana.”

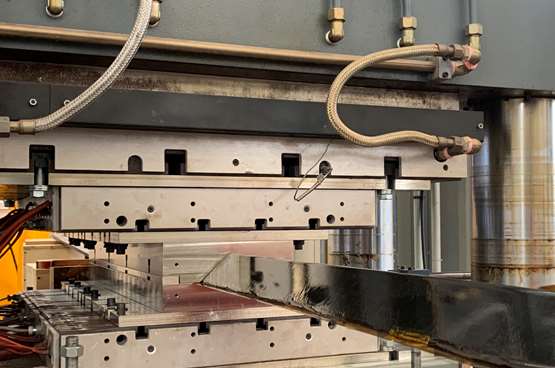

“Kami membutuhkan teknologi produksi baru yang bercirikan low cost dan high rate,” lanjutnya. Dia menunjukkan bahwa di masa lalu, komponen TPC tunggal diproduksi dengan sejumlah besar limbah. “Jadi, kami memproduksi bentuk jaring berdasarkan cetakan kompresi non-isotermal tetapi dengan beberapa inovasi (paten sedang berlangsung) untuk mengurangi skrap. Kami merancang sel yang sepenuhnya otomatis untuk ini, yang kemudian dibuat oleh perusahaan Italia untuk kami.”

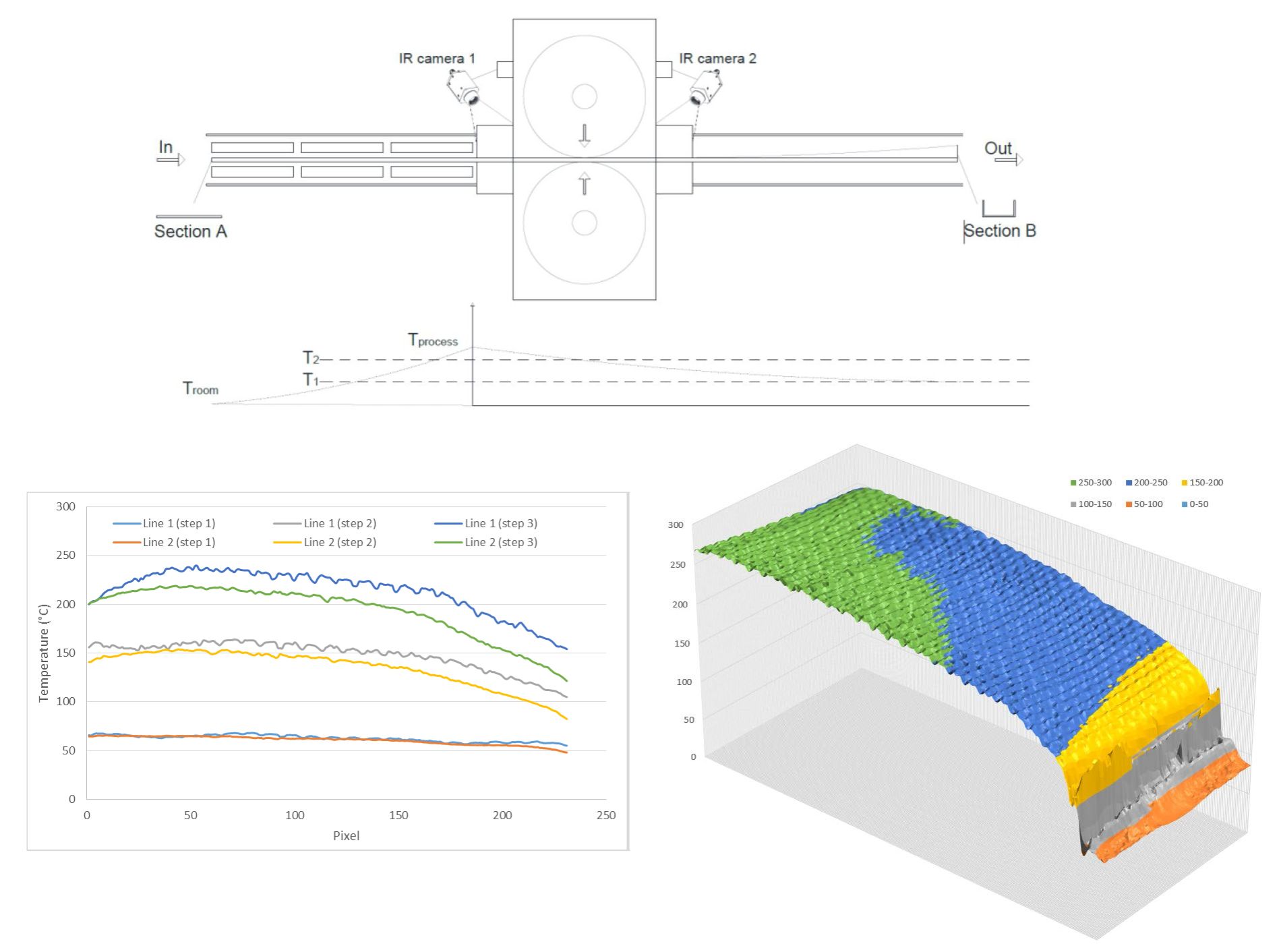

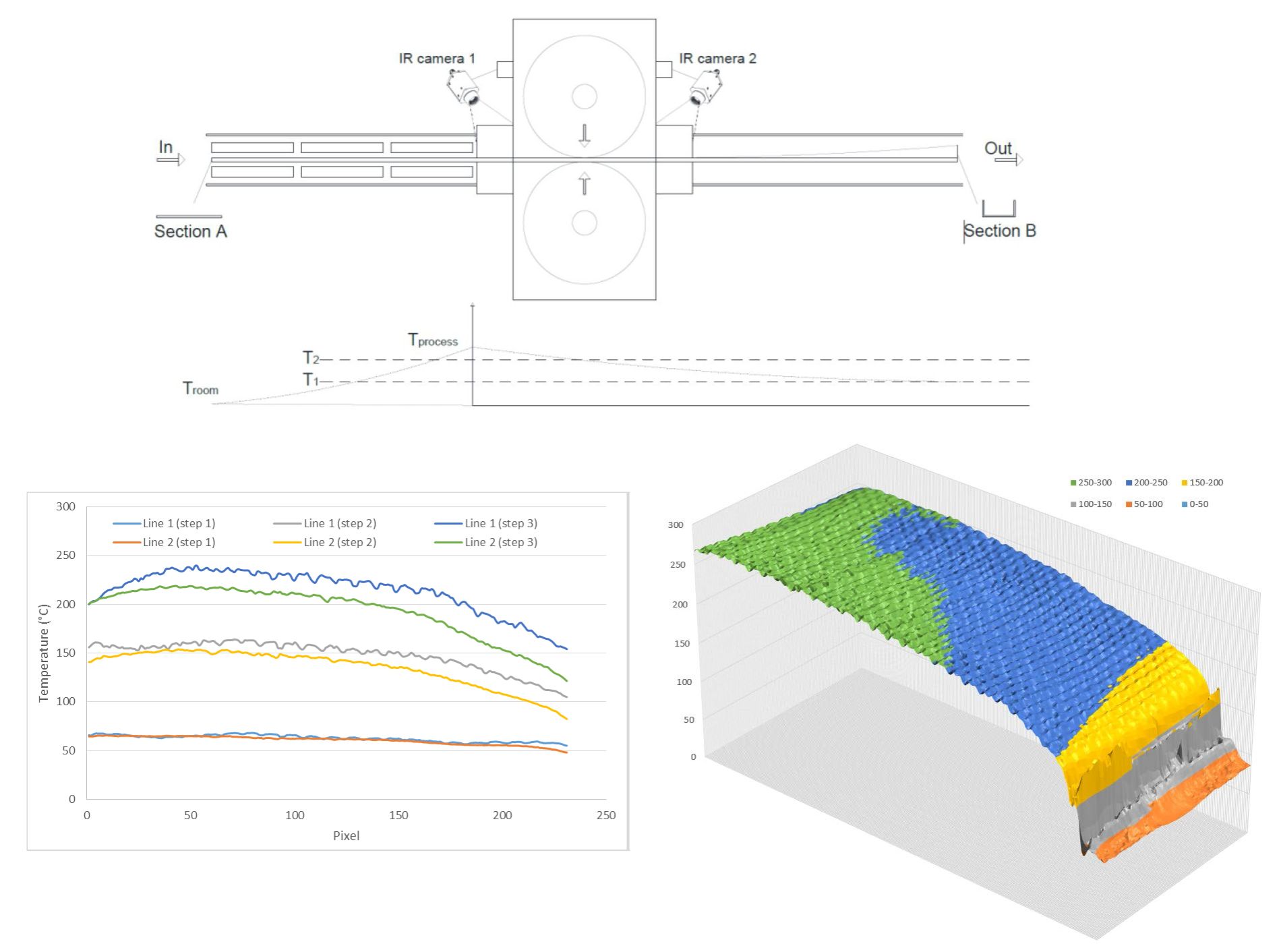

Sel ini mampu menghasilkan komponen yang dirancang Leonardo, kata Pappad, “dengan kecepatan satu komponen setiap 5 menit, bekerja 24 jam/hari.” Namun, timnya kemudian harus memikirkan produksi preform tersebut. “Pada awalnya, kami membutuhkan proses laminasi datar, karena ini adalah hambatan pada saat itu,” jelasnya. “Jadi, proses kami dimulai dengan blanko (laminasi datar), memanaskannya dalam oven inframerah (IR) dan kemudian menjadi alat pres untuk dicetak. Laminasi datar biasanya diproduksi menggunakan pengepres besar dan membutuhkan waktu siklus 4-5 jam. Kami memutuskan untuk menyelidiki metode baru yang dapat menghasilkan laminasi datar dengan cara yang lebih cepat. Jadi, kami mengembangkan lini CCM produktivitas tinggi di CETMA dengan dukungan insinyur Leonardo. Kami mengurangi waktu siklus untuk bagian 1 meter kali 1 meter menjadi 15 menit. Yang penting, ini adalah proses yang berkelanjutan, sehingga kami dapat menghasilkan panjang yang tidak terbatas.”

Tapi bagaimana ini baru dibandingkan dengan CCM yang digunakan selama lebih dari satu dekade oleh Xperion, sekarang XELIS (Markdorf, Jerman)? “Kami mengembangkan model analitik dan numerik yang dapat memprediksi cacat seperti rongga,” kata Pappad. “Kami melakukan ini bekerja sama dengan Leonardo dan Universitas Salento (Lecce, Italia) untuk memahami parameter dan pengaruhnya terhadap kualitas. Kami menggunakan model ini untuk mengembangkan CCM baru ini di mana kami dapat memiliki ketebalan yang sangat tinggi tetapi juga kualitas yang tinggi. Berkat model ini, kami dapat mengoptimalkan suhu dan tekanan, tetapi juga cara menerapkannya. Ada banyak aspek teknologi yang dapat Anda kembangkan untuk memiliki distribusi suhu dan tekanan yang seragam; namun, kami perlu memahami dampaknya terhadap kinerja mekanis dan pertumbuhan cacat pada struktur komposit.”

Pappadà melanjutkan, “Teknologi kami lebih fleksibel. Juga, CCM dikembangkan 20 tahun yang lalu, tetapi tidak ada informasi tentangnya karena beberapa perusahaan yang menggunakannya tidak berbagi pengetahuan dan pengetahuan. Jadi, kami harus memulai dari nol, hanya dengan pengetahuan kami tentang komposit dan pemrosesan.”

“Kami sekarang bekerja melalui program internal dan dengan pelanggan kami untuk menemukan suku cadang untuk teknologi baru ini,” kata Corvaglia. “Bagian-bagian ini dapat didesain ulang dan dikualifikasi ulang untuk memulai produksi.” Mengapa? “Tujuannya adalah memiliki pesawat yang seringan mungkin tetapi juga harga yang kompetitif. Jadi, kita juga harus mengoptimalkan dengan ketebalan. Namun kami mungkin menemukan bahwa suatu bagian dapat menjadi lebih ringan atau mengidentifikasi beberapa bagian dengan bentuk yang serupa, yang dapat memungkinkan penghematan biaya yang signifikan.”

Sampai saat ini, dia menegaskan, teknologi ini masih ada di tangan segelintir orang. “Tetapi kami telah mengembangkan teknologi alternatif untuk membuat proses ini lebih otomatis dengan menambahkan pembentukan pers yang lebih canggih. Kami memasang laminasi datar dan keluarlah sebagian, siap digunakan. Kami sedang dalam fase mendesain ulang bagian-bagian dan mengembangkan CCM datar versus berbentuk.”

“Kami sekarang memiliki garis CCM di CETMA yang sangat fleksibel,” kata Pappad, “di mana kami dapat menerapkan tekanan yang berbeda sesuai kebutuhan untuk mencapai bentuk yang kompleks. Lini yang akan kami kembangkan bersama Leonardo akan lebih fokus pada komponen yang sesuai dengan kebutuhan spesifiknya. Kami pikir kami dapat memiliki garis CCM yang berbeda untuk panel datar dan L-stringer versus bentuk yang lebih kompleks. Dengan cara ini, kami dapat menjaga biaya peralatan lebih rendah dibandingkan mesin press besar yang saat ini digunakan untuk memproduksi suku cadang TPC geometri yang kompleks.”

Pengelasan induksi untuk konsolidasi in-situ

“Pengelasan induksi sangat menarik untuk komposit karena memungkinkan untuk menyetel dan mengontrol suhu dengan sangat baik, untuk memanaskan dengan sangat cepat dan mengontrol dengan sangat akurat,” catat Pappad. “Dengan Leonardo, kami mengembangkan pengelasan induksi untuk menggabungkan komponen TPC. Tapi sekarang kami berpikir untuk menggunakan pengelasan induksi untuk konsolidasi in-situ (ISC) dari kaset TPC. Untuk melakukan ini, kami telah mengembangkan pita serat karbon baru yang dapat dipanaskan dengan sangat cepat dengan pengelasan induksi menggunakan mesin khusus. Rekaman itu menggunakan bahan matriks yang sama dengan kaset komersial tetapi dengan arsitektur berbeda yang meningkatkan pemanasan elektromagnetik. Kami mengoptimalkan kinerja mekanis tetapi juga memikirkan prosesnya, mencoba menyesuaikan kebutuhan yang berbeda, misalnya bagaimana memproses secara hemat biaya dengan otomatisasi.”

Dia menunjukkan bahwa ISC sangat sulit dicapai dengan pita TPC pada tingkat produksi yang baik. “Agar memiliki ini untuk produksi industri, Anda harus memanaskan dan mendinginkan lebih cepat dan menerapkan tekanan dengan cara yang sangat terkontrol. Jadi, kami memutuskan untuk menggunakan pengelasan induksi untuk memanaskan area kecil hanya di mana kami mengkonsolidasikan material tetapi membiarkan sisa laminasi dingin. Pengelasan induksi yang digunakan untuk perakitan memiliki TRL yang lebih tinggi, kata Pappad. “

Menggunakan pemanas induksi untuk konsolidasi in-situ tampaknya sangat mengganggu — sesuatu yang tidak dilakukan secara terbuka oleh OEM atau pemasok tingkat lainnya pada saat ini. “Ya, ini mungkin teknologi yang mengganggu,” kata Corvaglia. “Kami telah mematenkan mesin dan bahannya. Kami bertujuan untuk sesuatu yang dapat dibandingkan dengan komposit termoset. Banyak yang telah mencoba AFP (penempatan serat otomatis) dengan TPC tetapi harus melakukan langkah sekunder untuk konsolidasi. Ini adalah batasan besar dalam hal geometri, biaya, waktu siklus, dan ukuran suku cadang. Kami memang dapat mengubah cara memproduksi suku cadang penerbangan.”

SQRTM

Selain termoplastik, Leonardo terus melihat teknologi RTM. “Ini adalah area lain di mana kami telah bekerja dengan CETMA dan mematenkan pengembangan baru berdasarkan teknologi yang lebih tua, dalam hal ini, SQRTM. Cetakan transfer resin berkualitas yang sama (SQRTM) pada awalnya dikembangkan oleh Radius Engineering (Salt Lake City, Utah, AS). “Memiliki metode out-of-autoclave (OOA) yang memungkinkan kami menggunakan bahan yang sudah memenuhi syarat adalah penting,” kata Corvaglia. “Ini juga memungkinkan kami menggunakan prepreg yang memiliki sifat dan kualitas terkenal. Kami telah merancang, mendemonstrasikan, dan mematenkan bingkai jendela pesawat menggunakan teknologi ini.”

“Ini juga merupakan teknologi yang lebih tua, tetapi jika Anda membuka web, Anda tidak dapat menemukan info tentang teknik ini,” catat Pappad. “Yang penting, sekali lagi, kami menggunakan model analitik untuk memprediksi dan mengoptimalkan parameter proses. Dengan teknologi ini, kita dapat memiliki distribusi resin yang baik — tanpa daerah kering atau pengumpulan resin — dan kandungan void mendekati nol. Kami dapat menghasilkan kinerja struktural yang tinggi karena kami dapat mengontrol kandungan serat, dan teknologi ini dapat digunakan untuk menghasilkan bentuk yang kompleks. Kami menggunakan bahan yang sama yang memenuhi syarat untuk pengawetan autoklaf, tetapi sebaliknya dalam metode OOA, tetapi Anda juga dapat memutuskan untuk menggunakan resin pengerasan cepat untuk mengurangi waktu siklus menjadi beberapa menit.”

“Bahkan dengan prepreg saat ini, kami telah mengurangi waktu curing,” catat Corvaglia. “Misalnya, dibandingkan dengan siklus autoclave normal 8-10 jam, kita bisa mencapai 3-4 jam dengan SQRTM untuk bagian seperti kusen jendela. Panas dan tekanan diterapkan langsung ke bagian, dan massa untuk memanaskan lebih sedikit. Juga, memanaskan resin cair versus udara dalam autoklaf lebih cepat dan kualitas bagian luar biasa, yang merupakan keuntungan terutama untuk bentuk kompleks. Tidak ada pengerjaan ulang, rongga hampir nol, dan kualitas permukaan yang sangat baik karena alat yang mengendalikannya, bukan kantong vakum.”

Masa depan berbasis teknologi yang visioner

Leonardo menghasilkan inovasi dalam serangkaian besar dan beragam teknologi. Karena evolusi teknologi yang cepat, ia melihat investasi dalam R&D berisiko tinggi (TRL rendah) sebagai hal yang penting untuk mengembangkan teknologi baru yang diperlukan untuk produk masa depan, yang melampaui pengembangan inkremental (jangka pendek) yang sudah dipertahankannya dalam produk saat ini. Kombinasi strategi jangka pendek dan jangka panjang seperti itu digabungkan dalam Rencana Induk Litbang 2030 Leonardo, sebuah visi terpadu untuk perusahaan yang berkelanjutan dan kompetitif.

Sebagai bagian dari rencana ini, ia meluncurkan Leonardo Labs, jaringan internasional laboratorium R&D perusahaan yang didedikasikan untuk penelitian dan inovasi teknologi tingkat lanjut. Untuk tahun 2020, perusahaan akan mengejar pembukaan enam Laboratorium Leonardo pertama di area Milan, Turin, Genoa, Roma, Napoli dan Taranto dan merekrut 68 peneliti (Leonardo Research Fellows) dengan keterampilan di bidang-bidang berikut:36 posisi di Artificial Intelligence dan sistem cerdas otonom, 15 dalam analitik data besar, 6 dalam komputasi kinerja tinggi, 4 dalam elektrifikasi platform penerbangan, 5 dalam material dan struktur, dan 2 dalam teknologi kuantum. Leonardo Labs akan memainkan peran sebagai pos terdepan inovasi dan penghasil teknologi masa depan Leonardo.

Khususnya, teknologi yang dikomersialkan Leonardo di pesawat mungkin juga memiliki aplikasi di divisi darat dan lautnya. Nantikan pembaruan lebih lanjut tentang Leonardo dan potensi dampaknya pada komposit.