Masterwork intensif komposit:Corvette 2020, Bagian 1

Untuk Bagian 2, baca “Karya besar dengan komposisi padat:Corvette 2020, Bagian 2”.

Chevrolet Corvette generasi kedelapan yang sangat dinanti (C8) dari General Motors Co. (GM, Detroit, Mich., A.S.), yang telah menghasilkan penghargaan sejak pengungkapan resminya pada 18 Juli 2019, memulai produksi komersial awal tahun ini. Corvette Stingray yang baru mobil konvertibel dan coupé terkenal tidak hanya karena keindahannya dan fakta bahwa GM telah memproduksi kapal roket mid-engine berperforma tinggi, legal di jalanan, mulai dari kurang dari $60.000 USD — sepertiga harga mid-engine berperforma sebanding mobil — tetapi mereka juga menampilkan serangkaian konten komposit baru dan benar-benar inovatif yang mengesankan, yang akan kami jelaskan di sini dan di Bagian 2 bulan depan.

Konfigurasi mesin baru mengubah segalanya

Teknisi GM masuk ke desain awal dengan mengetahui bahwa mereka akan mengerjakan kendaraan bermesin tengah — produksi pertama Corvette dalam delapan generasi untuk menggunakan konfigurasi itu. “Kami mengembangkan arsitektur mesin depan sejauh yang kami bisa untuk kinerja, jadi beralih ke desain mesin tengah adalah langkah logis berikutnya untuk meningkatkan mobil yang sudah hebat dan menjadi pemimpin segmen,” jelas Tadge Juechter, kepala insinyur eksekutif GM -Global Korvet . Dilengkapi dengan paket performa Z51, Corvette Stingray 2020 dapat berakselerasi 0-60 mph (0-97 kmh) dalam 2,9 detik dan mencapai kecepatan tertinggi 194 mph (312 kmh). Mendorong mesin ke arah belakang kendaraan mempengaruhi banyak hal, termasuk pusat gravitasi mobil, posisi relatif penumpang, lokasi transmisi dan desain panel bawah bodi mobil dan penyimpanan bagasi. Desain mid-engine juga memperkenalkan suhu pengoperasian dan kebisingan yang lebih tinggi ke area baru mobil.

“Karena mesin tengah, kami harus melakukan hal yang berbeda,” jelas Ed Moss, Corvette manajer grup teknik struktur tubuh. “Sejak awal, kami banyak berdiskusi tentang bagaimana lay out struktur bodi. Pada satu titik, semuanya ada di atas meja saat kami membahas cara terbaik untuk merancang dan membangun setiap sistem. Misalnya, kami memperdebatkan logam versus komposit untuk ruang kemudi. Jika kami mempertahankan ruang kemudi komposit C7, kami harus mengikat pilar engsel [Pilar A], yang berbatasan langsung dengan roda depan di kendaraan bermesin tengah, menyisakan ruang paket yang sangat sedikit. Kami pergi dengan logam di sana. Kami bahkan secara singkat membahas panel bodi logam versus komposit. Namun, secara ekonomi tidak mungkin untuk membuat garis gaya C8 dalam logam.”

“Tantangan nyata yang kami hadapi adalah bagaimana menangani induksi udara,” kenang Chris Basela, Corvette insinyur kepala struktur tubuh, menjelaskan perlunya metode berbeda untuk menyalurkan udara pendingin ke dan melintasi mesin V8 6.2 liter 495-tenaga kuda yang disedot secara alami, yang menghasilkan torsi 470 kaki-pon (637 Newton-meter). “Kami mencoba semua jenis desain yang memaksa udara untuk mengambil jalur yang sangat menyiksa, menciptakan pusaran dan aliran yang tidak kami inginkan. Butuh banyak kerja berulang dengan tim powertrain untuk mengembangkan jalur terbaik untuk aliran udara karena mobil perlu bernapas dengan bebas tanpa batasan. Kami juga membutuhkan akses ke kotak udara dan harus bekerja di sekitar ruang bagasi belakang. Masalah lainnya adalah panas dan kebisingan mesin di kompartemen penumpang, karena penumpang tidak lagi duduk di belakang mesin tetapi diposisikan langsung di depannya. Dan kami sangat sadar akan kualitas udara kabin karena undang-undang telah berubah di Eropa dan di tempat lain sejak C7, jadi kami bekerja sangat keras untuk mengurangi VOC [senyawa organik yang mudah menguap].”

“Bahkan mempelajari cara memasang mobil itu sebuah tantangan,” tambah Moss. “Dengan desain mesin depan, Anda memiliki kap mesin yang panjang dan kompartemen mesin yang besar, memberikan banyak ruang bagi operator untuk membangun mobil dari dalam kompartemen, bahkan dengan balok bemper depan yang sudah dilas. Di mesin tengah Corvette , dengan klip depan yang sangat pendek, kami menjaga bagian depan mobil tetap terbuka saat kendaraan dibuat, lalu memasang baut pada bumper depan.”

“Itu adalah tindakan penyeimbang untuk mendapatkan bentuk yang tepat, sambil memastikan pemasok kami dapat memproduksi suku cadang dan tim kami di Bowling Green [ Corvette GM yang berbasis di Kentucky. pabrik perakitan] bisa merakitnya,” lanjut Basela. “Pada akhirnya, hanya ada satu komposit carryover dari bodi C7 ke C8.” Ini adalah Kelas A yang tangguh, senyawa cetakan lembaran (SMC) 1.2 berat jenis (SG) yang dikembangkan untuk Corvette 2016 dan digunakan dalam berbagai penutup eksterior pada kendaraan baru.

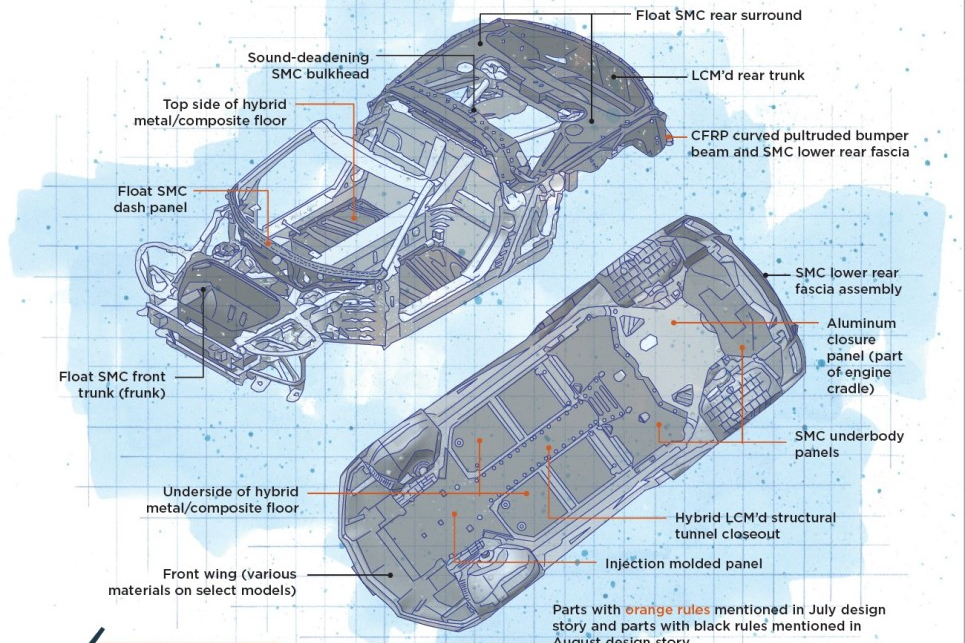

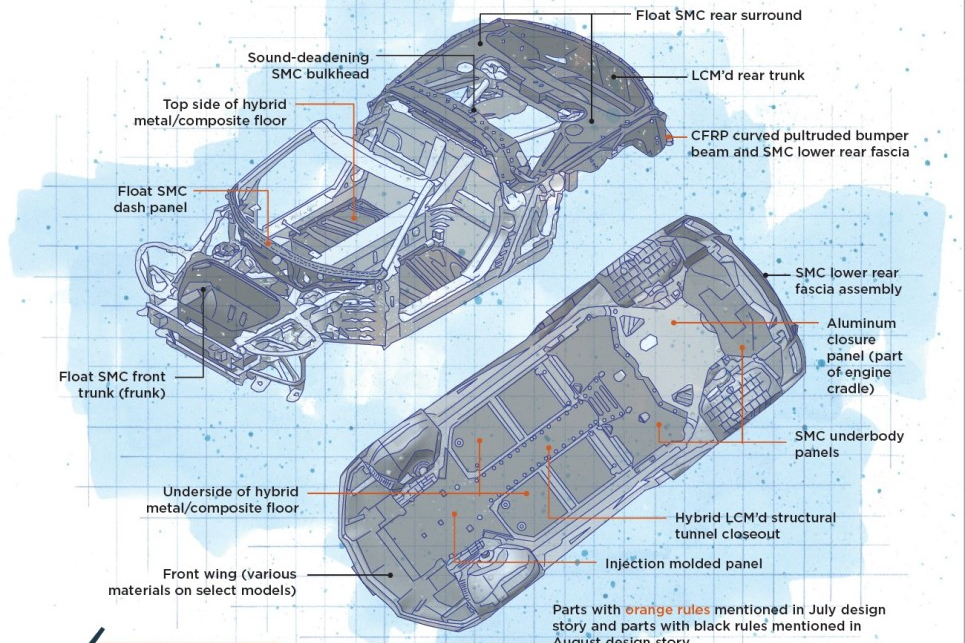

Arsitektur kendaraan

Selama empat generasi (C5-C8), Korvet telah menampilkan struktur bodi multi-material tiga lapis:bingkai , biasanya campuran aluminium atau baja — kali ini dengan bagian komposit yang diperkuat serat karbon (CFRP); struktur tubuh , yang sebagian besar merupakan komposit terikat untuk memanfaatkan fleksibilitas desain dan manufaktur; ditambah penutupan bolt (panel bodi), yang telah dibuat komposit sejak Covette Debut Juni 1953. Struktur hybrid berlapis ini tidak hanya memberikan bobot yang terjangkau dalam volume produksi yang tinggi — khususnya untuk mobil dengan kelas performa ini — tetapi juga memungkinkan beberapa varian kendaraan diproduksi dengan investasi perkakas yang rendah. Faktanya, untuk C8 saat ini, GM berhasil memproduksi semua panel bodi komposit Kelas A (bagian dalam dan luar yang diikat) pada model dasar coupé dan konvertibel hanya dengan menggunakan 20 alat.

Selain itu, Korvet selalu direkayasa dengan arsitektur atap terbuka, terlepas dari apakah itu benar-benar konvertibel atau coupé dengan panel atap tetap atau dapat dilepas. Karena kendaraan beratap terbuka umumnya kurang kaku dibandingkan dengan kendaraan dengan atap tetap, fokus penting untuk setiap Corvette' Teknik s selalu menciptakan fondasi yang paling kaku untuk meningkatkan suspensi dan kemudi. Secara historis, terowongan (transmisi perumahan dan poros penggerak pada kendaraan bermesin depan) telah mendominasi Corvette struktur tubuh dan telah menjadi pendukung utama untuk mencapai kekakuan torsi yang tinggi. Dalam kasus Korvet baru , GM mencapai kekakuan yang lebih tinggi. Dengan atap yang dilepas, bodi C8 menjadi 53,78% lebih kaku dari benchmark pesaing mid-engine performa tinggi, 29,27% lebih kaku dari kompetitor mid-engine kedua performa tinggi, dan 13,79% lebih kaku dari C7. Dua bagian komposit memberikan kontribusi penting pada kekakuan kendaraan—satu dipasang langsung ke struktur rangka (balok bumper belakang) dan satu lagi dipasang ke bagian bawah bodi mobil (penutup terowongan bawah).

Struktur bingkai

Rangka C8 sebagian besar adalah paduan aluminium dengan satu bagian CFRP yang dikembangkan untuk memenuhi target dolar per kilogram GM yang ketat. Sebaliknya, rangka C7 seluruhnya terbuat dari aluminium dan C6 sebagian besar terbuat dari baja.

Satu-satunya bagian komposit yang dipasang langsung ke rangka yang bergerak dengan body-in-white (BIW) melalui proses pelapisan karat elektroforesis (yang oleh GM disebut ELPO), adalah balok bumper belakang CFRP yang unik. Bagian ini membantu memperkuat rangka dan berkontribusi pada kinerja benturan belakang. Bentuknya yang melengkung — dimungkinkan berkat proses baru yang disebut radius pultrusion yang dikembangkan oleh Thomas GmbH + Co. Technik + Innovation KG (TTI, Bremervörde, Jerman) — memungkinkannya untuk mencocokkan isyarat gaya belakang dan muat di ruang paket terbatas sambil mempertahankan integritas dimensi yang dekat untuk panas ruang mesin. Sebagai bagian pultruded melengkung pertama di industri otomotif (lihat fitur lengkap kami pada bagian ini di edisi CW Mei 2020), balok dua ruang berongga diproduksi oleh Shape Corp. (Grand Haven, Mich., AS) pada peralatan yang dikembangkan dan dibangun oleh TTI. Balok ini memiliki berat hanya 1,3 kilogram dan dilengkapi dengan mata kait penarik yang diikat/dibaut yang mampu menghasilkan gaya tarik sebesar 25 kilonewton.

Struktur Tubuh:bagian A

Hampir semua komponen struktur bodi C8 adalah komposit dan direkatkan dan/atau dibaut ke rangka setelah yang terakhir menjalani ELPO. Bagian komposit penting pada tingkat ini termasuk penutup bodi bawah struktural dan lantai — yang akan kita bahas dalam edisi ini — dan bagasi depan dan belakang, saluran induksi dan surround belakang dan sekat — yang akan kita bahas, bersama dengan panel bodi dan trim , bulan depan.

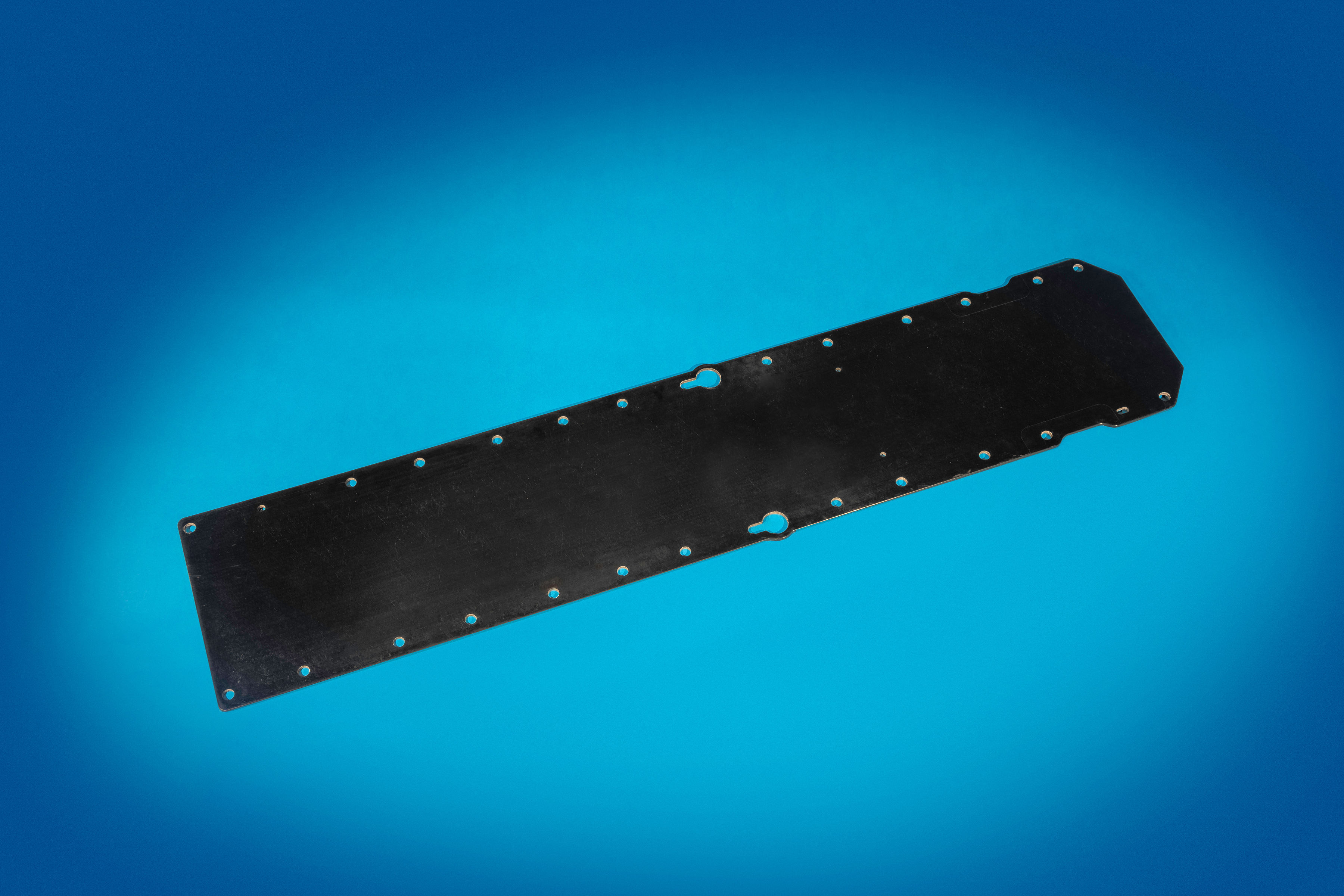

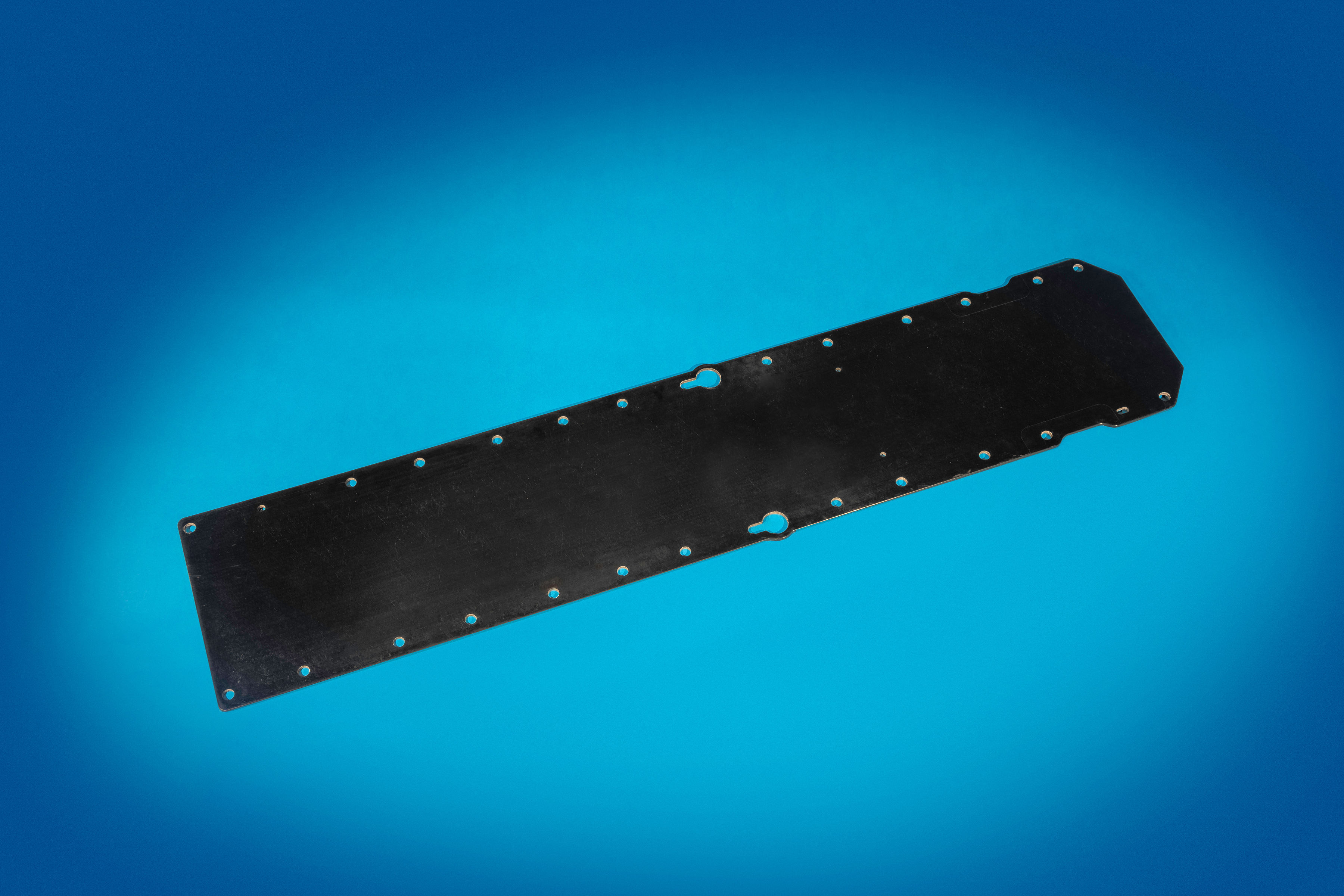

Penutup struktural terowongan bawah yang dapat dilepas pada C8, yang berfungsi sebagai pintu akses, menyumbang lebih dari 10% kekakuan torsi kendaraan dan bertindak sebagai jalur beban utama saat terjadi tabrakan. Panel komposit hibrida ini terdiri dari tiga lapisan preform serat kaca. Ini terdiri dari serat kontinu/anyaman dan cincang/acak pada 38% fraksi volume serat (FVF), dengan selubung ditambahkan ke lapisan muka atas dan bawah pada setiap tumpukan untuk penyempurnaan permukaan yang lebih baik. Preform kaca disisipkan dengan dua lapisan preform yang dibuat menggunakan serat karbon modulus standar Toray (Tokyo, Jepang) T700 12K dalam bentuk kain biaksial NCF pada 21% FVF dan matriks vinil ester (VE). Obral diproduksi oleh Moulded Fibre Glass Co. (MFG, Ashtabula, Ohio, AS) menggunakan proses PRiME (Prepositioned Reinforcement memastikan Keunggulan Manufaktur), sejenis cetakan kompresi cair (LCM).

Selain penutup aluminium tunggal di dekat roda belakang yang merupakan bagian dari dudukan mesin, panel bawah bodi yang tersisa terdiri dari SMC cetakan kompresi atau termoplastik cetakan injeksi. Di antara manfaat lainnya, panel ini mengurangi turbulensi dan tarikan di bagian bawah bodi mobil, meningkatkan efisiensi bahan bakar dan menjaga kelembapan, debu, dan batu dari mesin dan driveline kendaraan. Selanjutnya, mereka menyediakan fondasi dimensi untuk beberapa antarmuka eksterior dan interior.

Kepadatan rendah tetapi struktural Panel SMC menampilkan formulasi baru (dalam hal ini, 40% FVF cincang fiberglass/resin poliester tak jenuh (UP)) yang dikembangkan oleh MFG. Bahan tersebut disebut “float” SMC karena kerapatan setiap panel kurang dari 1,0 (rata-rata SG=0,97) dan dengan demikian dapat mengapung di air. MFG memproduksi semua bagian struktural SMC dan LCM di mobil.

Kendaraan ini juga menggunakan lantai hybrid yang dioptimalkan untuk pembengkokan torsional dan perlindungan benturan tiang samping (melibatkan panel rocker dan terowongan, yang disambungkannya). Panel lantai memiliki fitur aluminium cap menghadap ke kabin yang direkatkan ke lembaran komposit 1,5-SG yang menghadap ke jalan (60 wt-% continuous dan woven glass fiber/VE) yang diproduksi melalui proses PRiME. Sebelum memanaskan kedua lapisan dengan perekat struktural poliuretan Pliogrip 9100 dari Ashland Global Holdings Inc. (Wilmington, Del., AS), MFG membersihkan dan menyiapkan bahan.

Semua bagian komposit yang terikat langsung ke rangka C8 pertama-tama menjalani ablasi laser, sebuah proses yang dikembangkan oleh GM, MFG dan Adapt Laser Systems LLC (Kansas City, Mo., U.S.) untuk Corvette, 2016 dan diadaptasi dari metode industri komposit untuk pembersihan cetakan. Ablasi laser menggantikan pengamplasan tangan dan mengurangi tenaga kerja, waktu dan biaya, menghilangkan debu dan meningkatkan pengulangan. Jalur laser, sudut serang, dan tingkat energi dapat disesuaikan untuk material dan geometri setiap bagian. Untuk memaksimalkan fleksibilitas manufaktur, seluruh bagian bawah bodi mobil, termasuk lantai, dihubungkan ke rangka dan dirinya sendiri melalui pengikat dan sekrup.

Dalam CW edisi Agustus, kami akan terus meliput inovasi komposit pada Corvette baru , dilanjutkan dengan komponen tambahan pada tingkat struktur bodi dan diakhiri dengan penutup eksterior (panel bodi), ditambah trim dan peningkatan tambahan. Lihat Bagian 2.