Menggunakan susceptors seluler untuk berinovasi dalam pengelasan induksi termoplastik

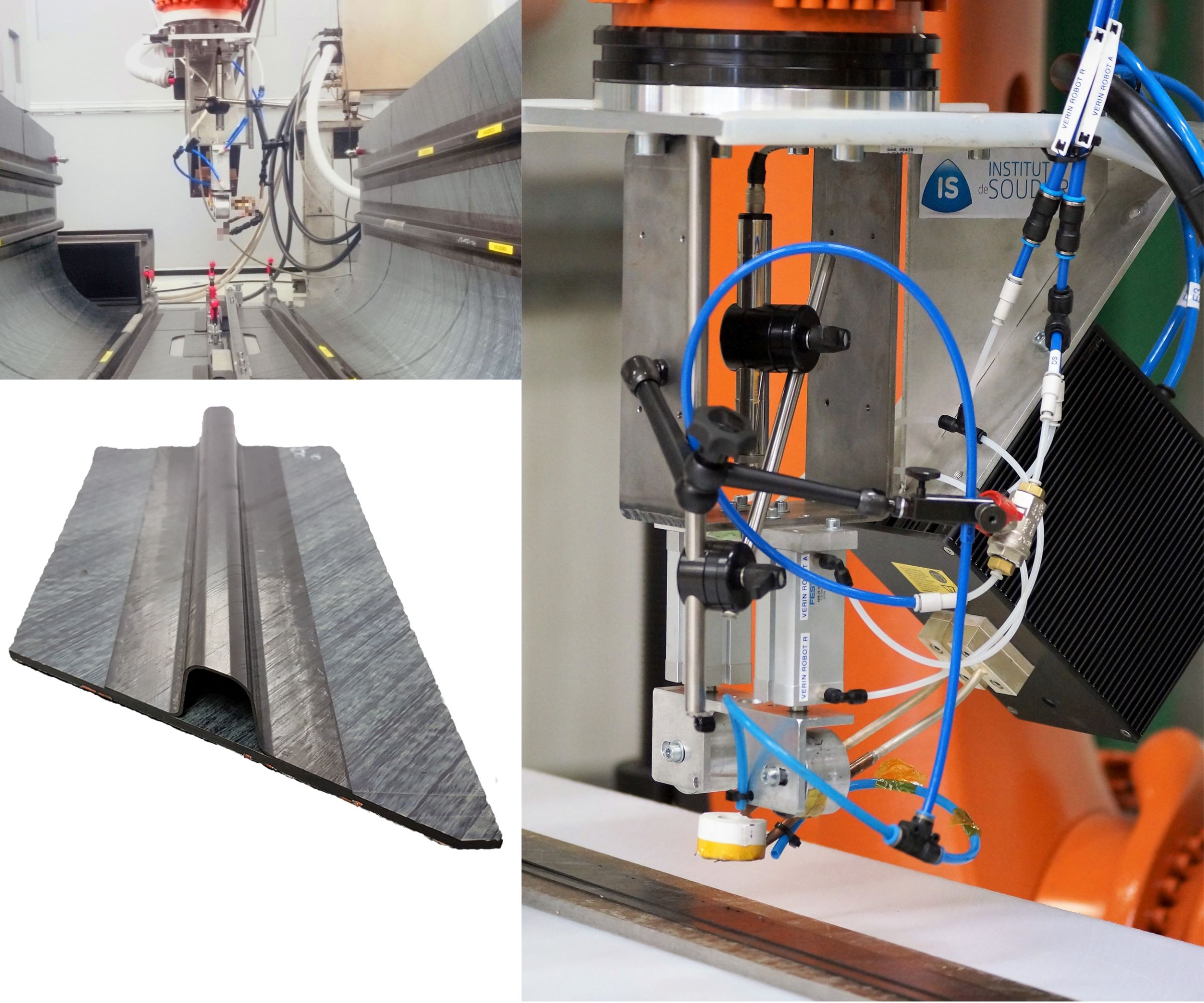

Institut de Soudure Group (IS Groupe, Villepinte, Prancis) - secara harfiah "lembaga pengelasan" Prancis - memiliki lebih dari 100 tahun pengalaman dalam pengelasan logam dan sekarang memantapkan dirinya sebagai pemimpin dalam pengelasan komposit termoplastik. Seperti yang dilaporkan di CW fitur 2018 “Komposit termoplastik pengelasan”, IS Groupe dan merek kompositnya Integritas Komposit mengembangkan proses "pengelasan induksi dinamis" yang digunakan untuk menggabungkan stringer pita serat karbon (CF)/polyetherketoneketone (PEKK) searah (UD) dan kulit badan pesawat dalam proyek demonstrasi "Arches TP" dengan pemasok Airbus Tier 1 STELIA Aerospace (Toulouse, Prancis) , yang diresmikan di Paris Air Show 2017.

“Ini adalah awal dari pengembangan kami dengan pengelasan induksi untuk bagian struktural aeronautika,” jelas Jérôme Raynal, direktur aeronautika &komposit untuk IS Groupe. “Meskipun proses pengelasan induksi dinamis yang kami kembangkan berhasil, proses ini memiliki beberapa keterbatasan terkait kinerja dalam radius stringer berikat dan pemanasan global panel karena tidak ada susceptor pada antarmuka.”

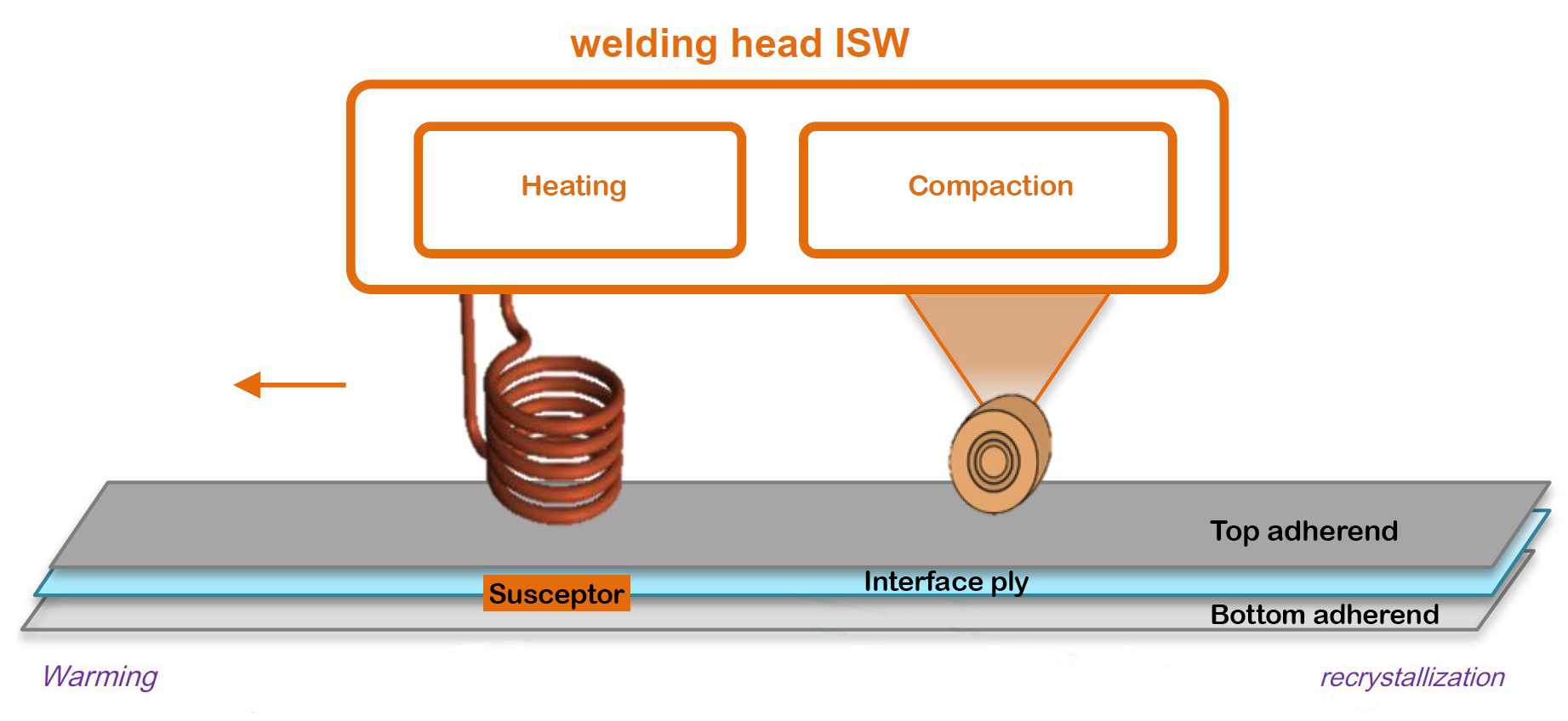

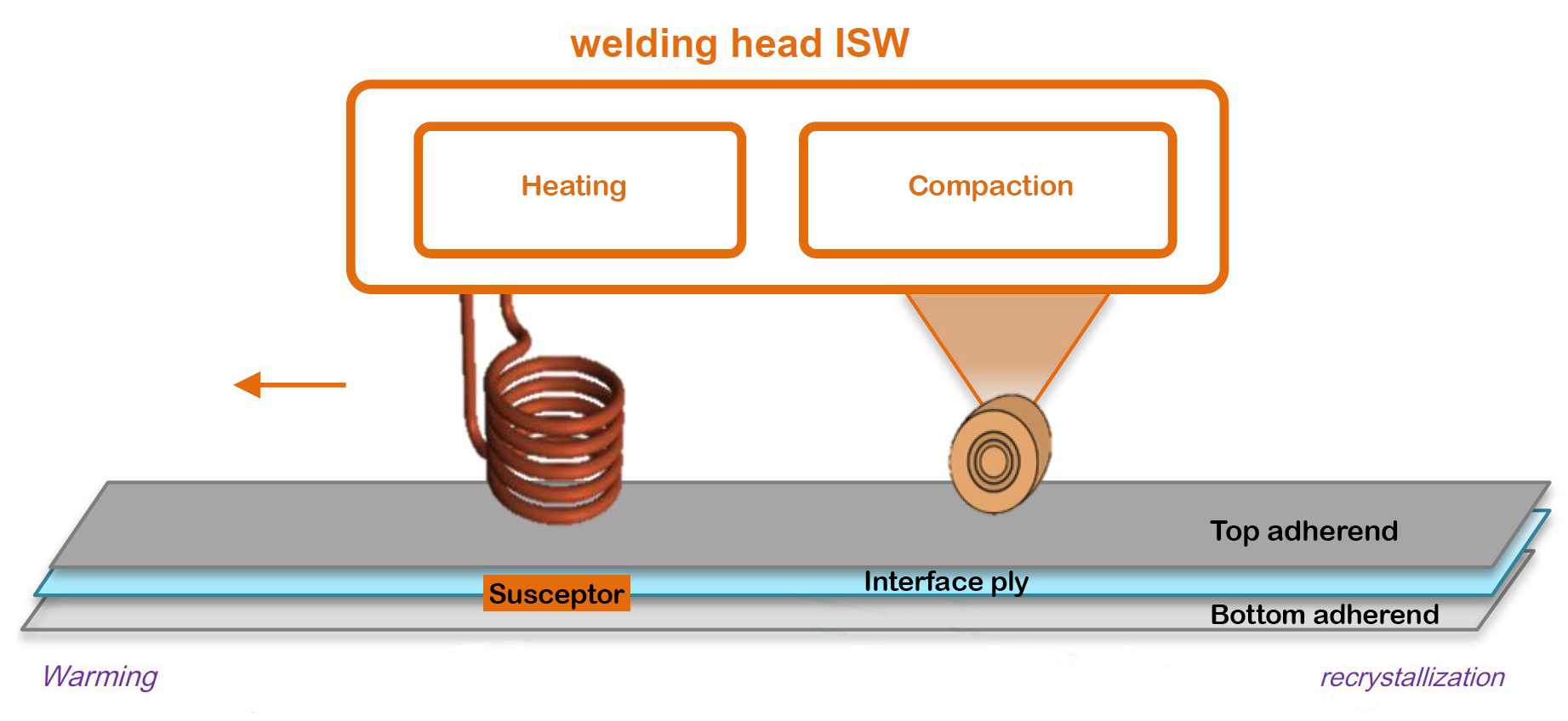

Suseptor adalah bahan yang ditempatkan di antara dua perekat sambungan komposit termoplastik yang dilas yang dipanaskan oleh koil induksi di kepala las. Suseptor dapat bersifat konduktif secara elektrik untuk pemanasan resistif atau magnetis untuk pemanasan histeresis, melelehkan matriks pada antarmuka las yang secara bersamaan ditekan bersama untuk membuat sambungan ikatan fusi dengan kekuatan yang sangat tinggi. Sebagaimana dijelaskan oleh makalah Januari 2000, "Desain Susceptor Resistif untuk Pemanasan Seragam Selama Ikatan Induksi Komposit" oleh Bruce Fink, Shridhar Yarlagadda dan John W. (Jack) Gillespie, susceptors yang digunakan dalam komposit termoplastik las induksi pada awalnya adalah logam layar atau jaring, terkadang diresapi dengan polimer.

IS Groupe percaya bahwa masalah awal yang dihadapinya dapat diselesaikan dengan lebih banyak pengembangan. “Kami memulai babak baru refleksi internal,” kata Raynal. Ini termasuk diskusi dengan pemasok bahan termoplastik (TP) Arkema (Colombes, Prancis) yang berlanjut menjadi kemitraan pengembangan. “Kami sekarang telah mengembangkan dan mematenkan teknologi baru dengan Arkema yang disebut Innovative Solution for Welding (ISW),” tambah Raynal.

Dasar-dasar ISW

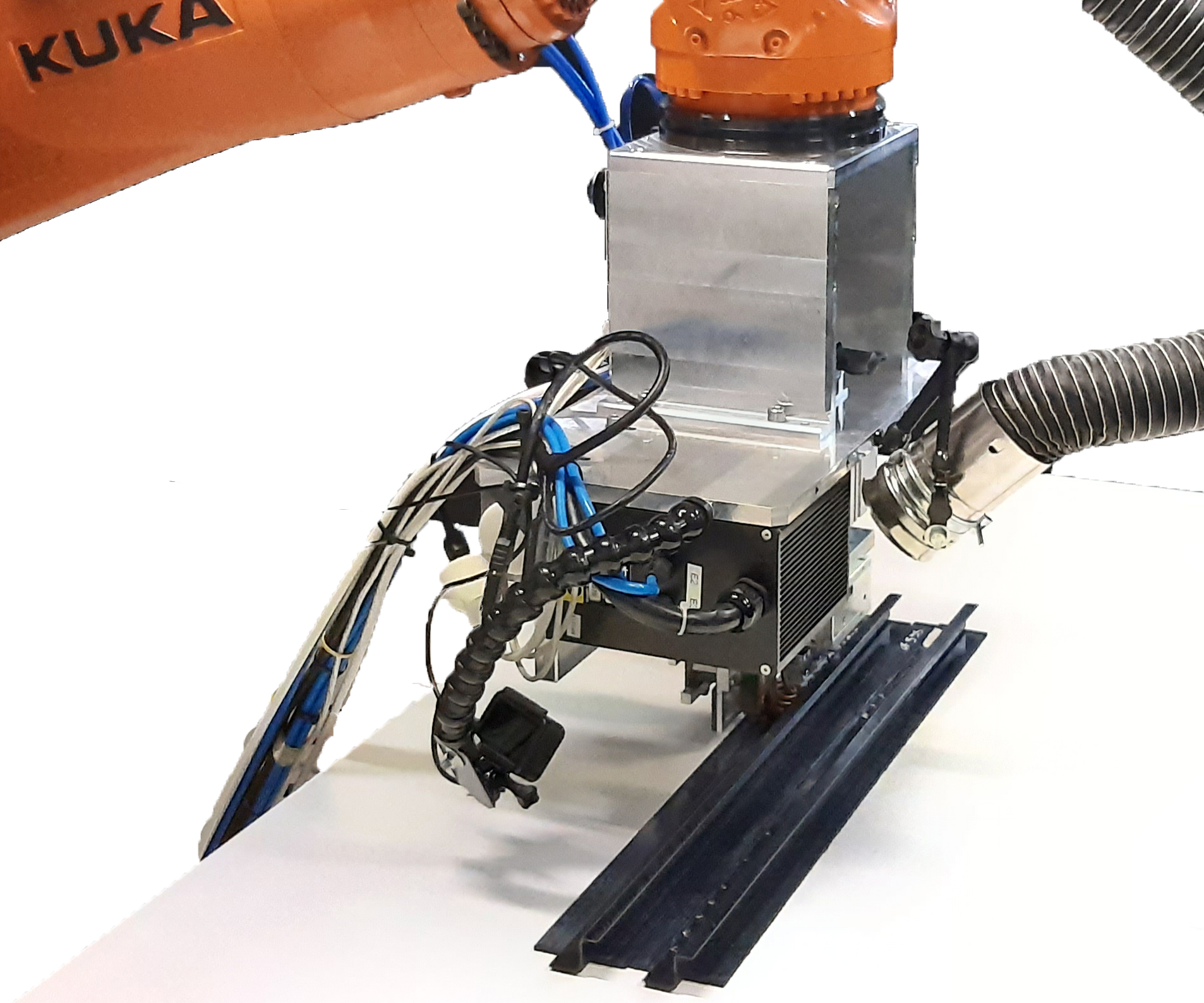

“Dasar ISW adalah menggunakan susceptor untuk memanaskan antarmuka las, tetapi ini adalah susceptor bergerak yang terhubung ke kepala las,” jelas Raynal. “Suceptor memungkinkan kita untuk secara sempurna menemukan zona pemanasan di lasan, tetapi kepala las dengan susceptor bergerak sehingga tidak ada yang tersisa di antarmuka yang mengganggu sifat struktur yang dilas.” Pada iterasi awal pengelasan induksi, susceptors mesh logam tertinggal di lasan, tetapi hal ini dianggap tidak diinginkan. Teknik yang lebih baru telah mampu menghilangkan susceptors karena serat karbon dalam laminasi aerospace umum bersifat konduktif secara elektrik. Ini juga memungkinkan penggunaan bahan serat karbon sebagai susceptors.

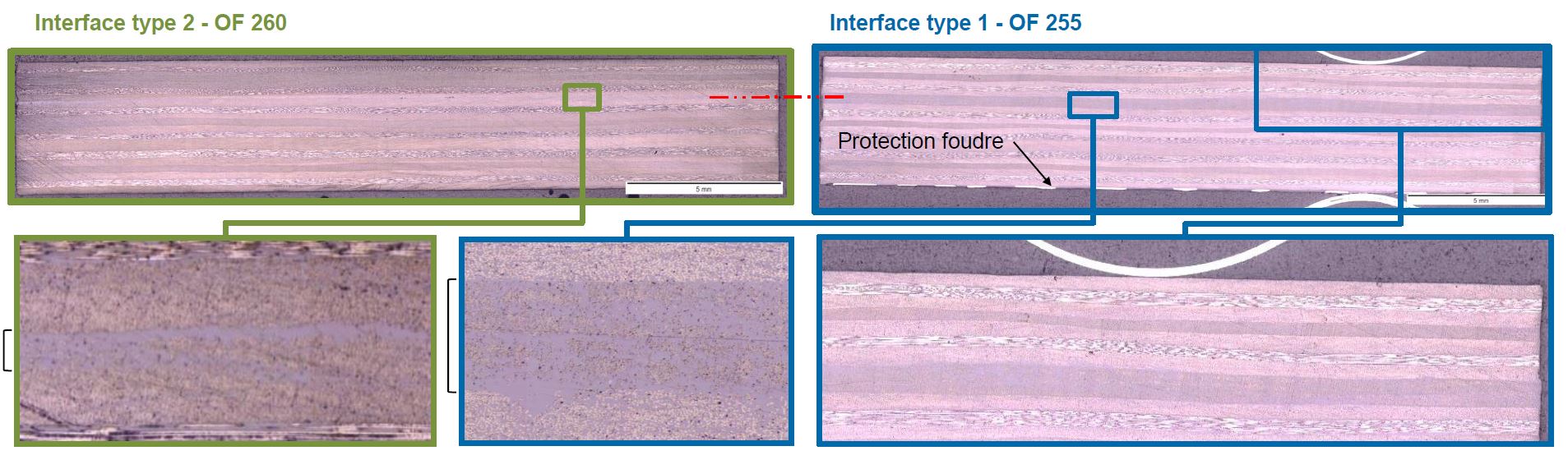

Bagian lain dari solusi ISW adalah dengan menggunakan matriks TP murni atau lapisan serat bervolume rendah pada antarmuka las untuk meningkatkan aliran resin. Temperatur leleh dan viskositas lapisan antarmuka ini dapat disesuaikan dan juga dapat difungsikan untuk memberikan konduktivitas listrik atau isolasi untuk mencegah korosi galvanik, misalnya antara serat karbon dan aluminium atau baja.

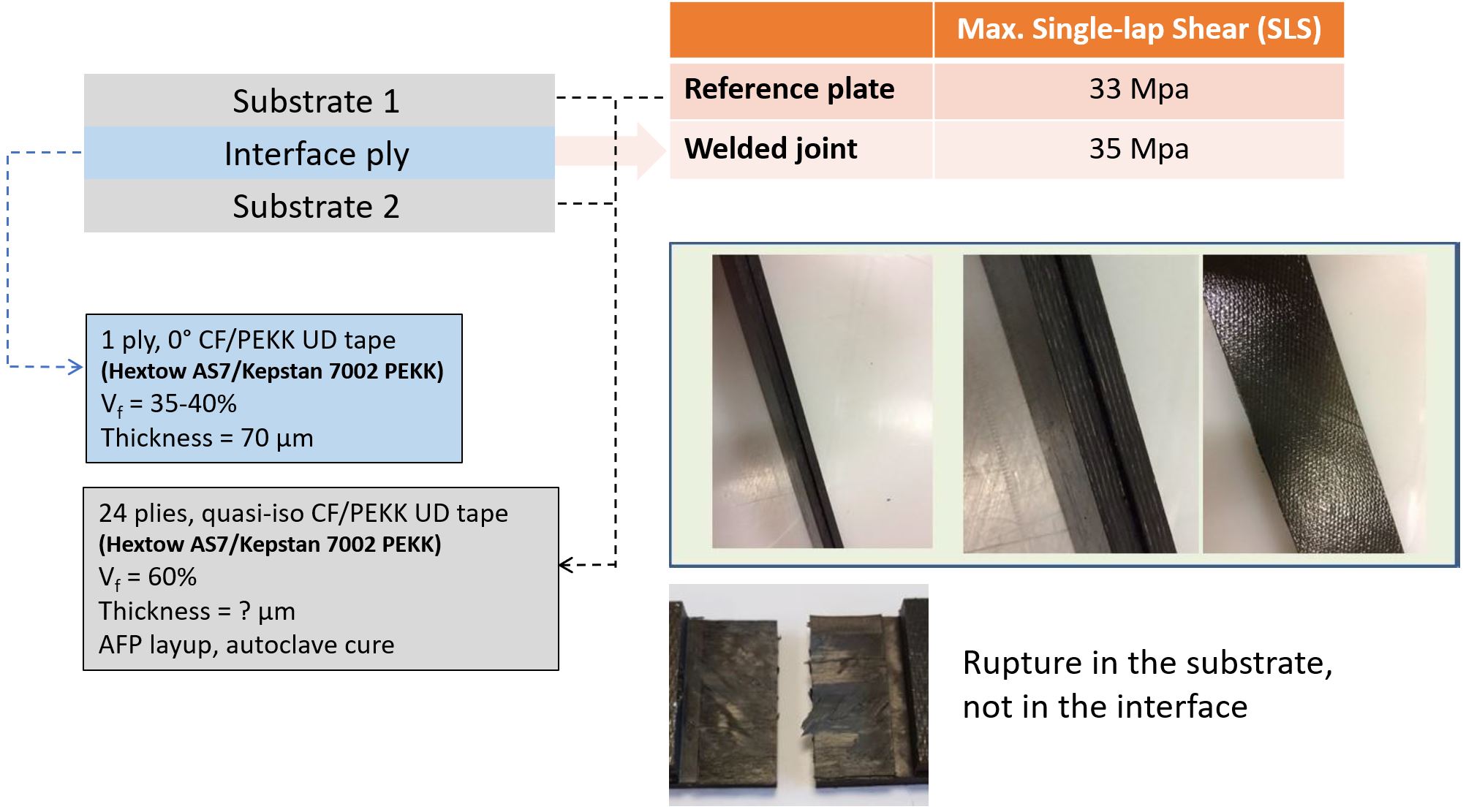

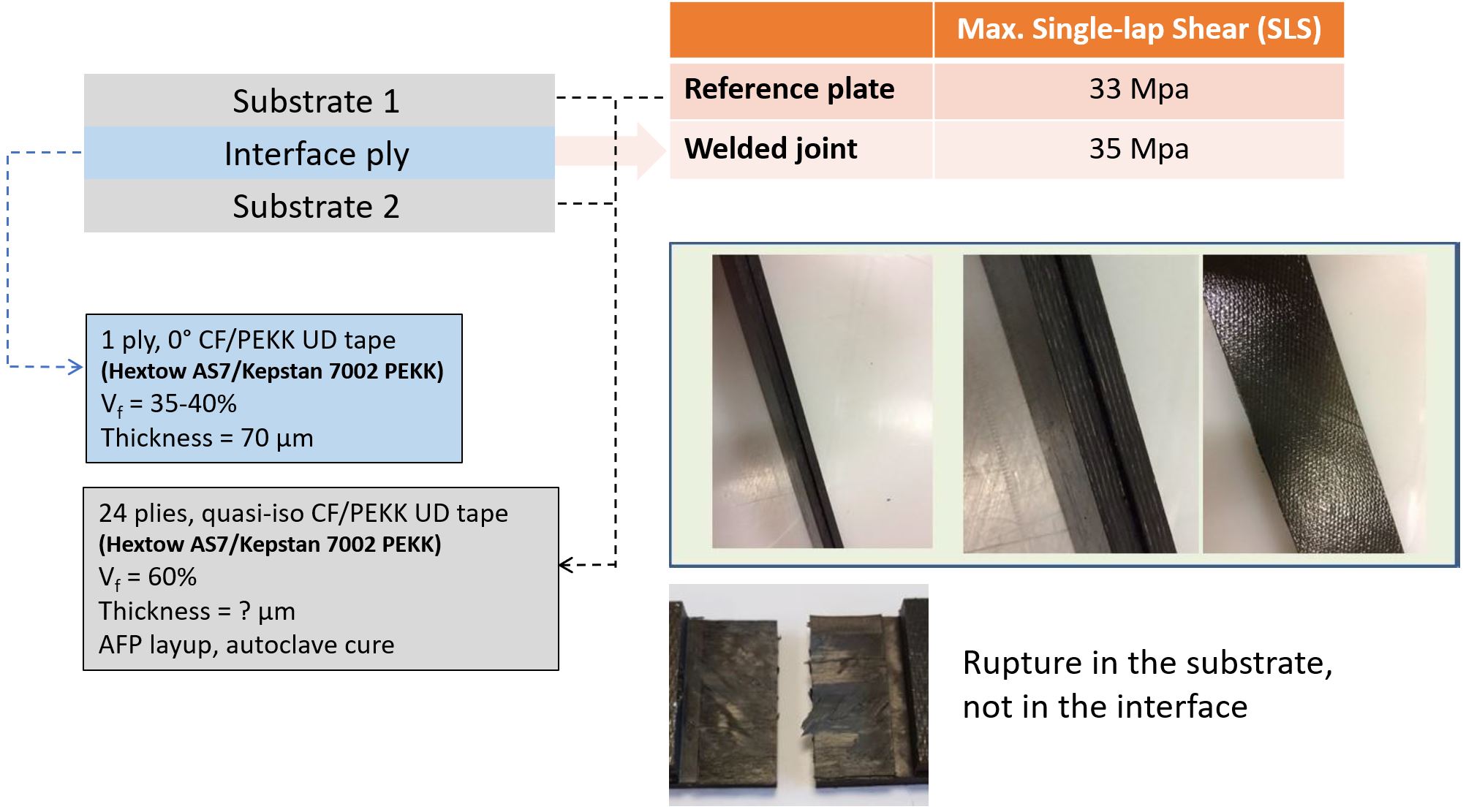

Hasil ISW

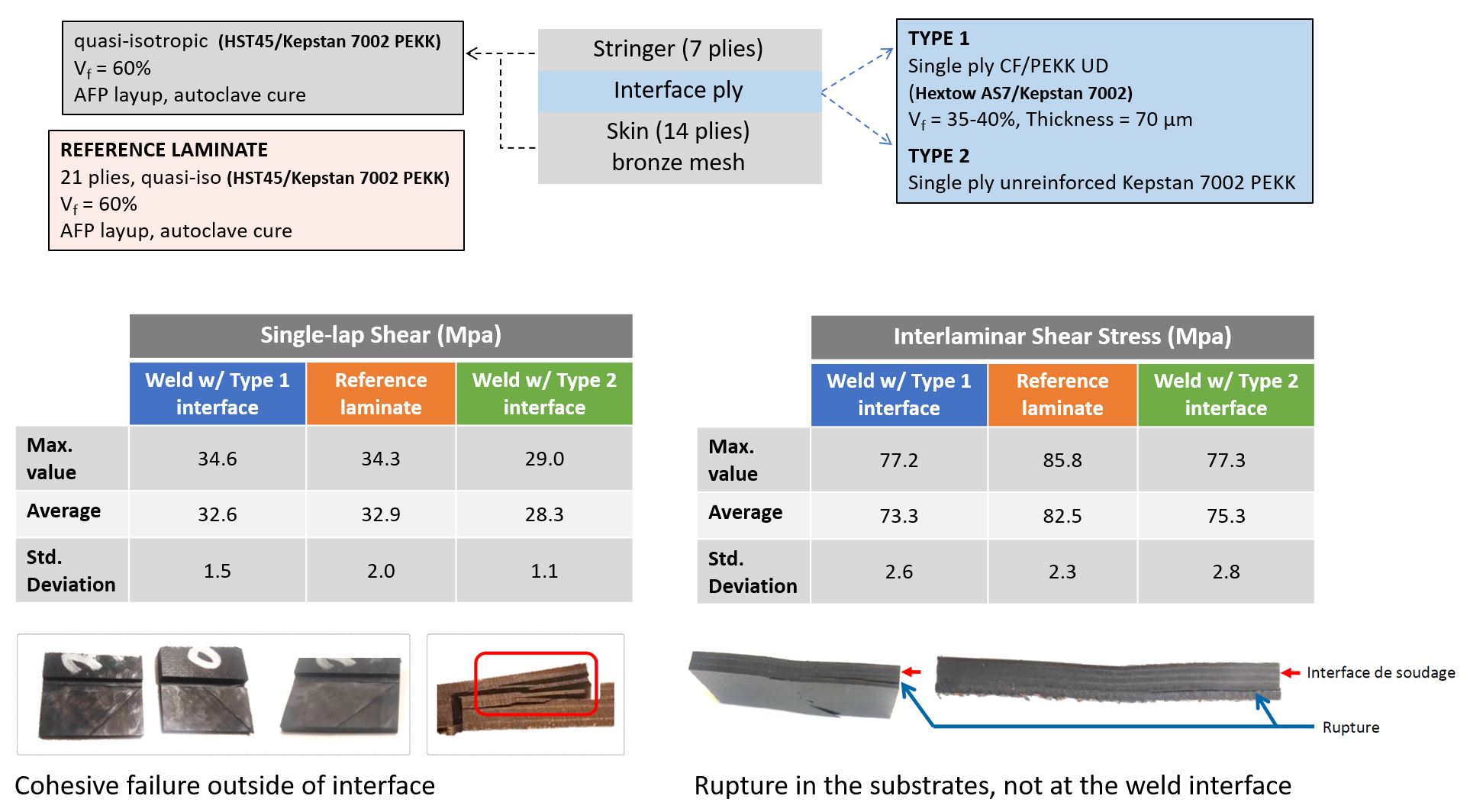

“Kami berakhir dengan koefisien gabungan 80-90%,” kata Raynal. Koefisien sambungan sesuai dengan kekuatan las dan digunakan dengan logam, plastik dan komposit. “Dalam pengujian geser putaran tunggal dari dua pelat prakonsolidasi yang dilas bersama menggunakan ISW, kami telah mencapai 80-90% sifat pelat referensi yang tidak dilas dan dikonsolidasikan dengan autoklaf.” Uji coba ini menggunakan pita UD yang dibuat dengan serat karbon Hextow AS7 (Hexcel, Stamford, Conn., U.S.) dan Arkema Kepstan 7002 PEKK.

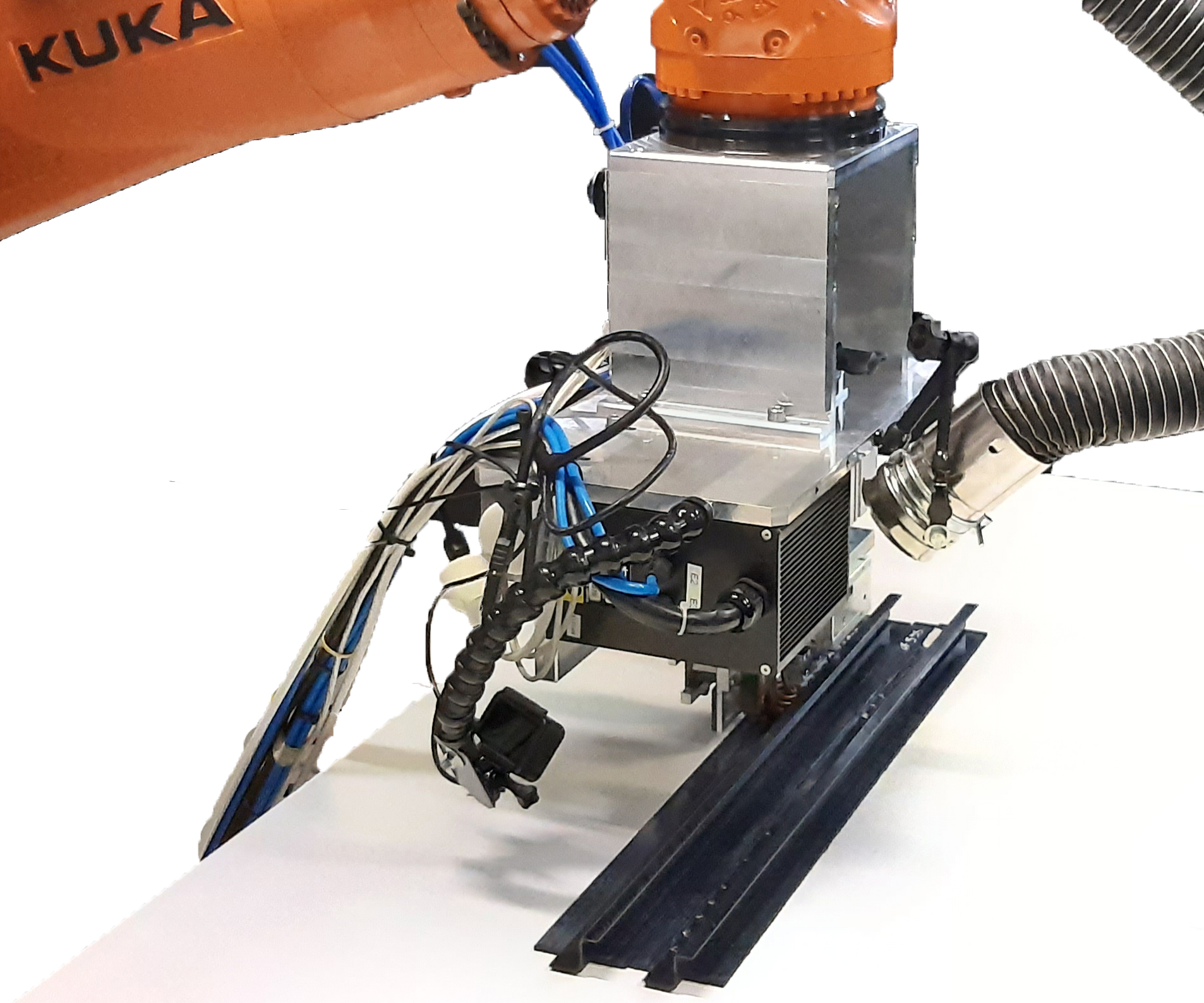

Raynal mengatakan ISW dapat digunakan untuk mengelas segala jenis matriks:PE, PA, PEKK, PEEK, serta komposit termoplastik yang diperkuat serat karbon, kaca atau aramid. “Kami juga telah menunjukkan bahwa tidak ada masalah untuk mengelas komponen yang memiliki mesh tembaga untuk proteksi sambaran petir (LSP), yang merupakan kunci untuk produksi aerostruktur” tambahnya. ISW dirancang untuk sepenuhnya otomatis dengan kepala las terpasang ke lengan robot 6-sumbu.

Kontrol suhu

Seperti yang dijelaskan dalam makalah Kirk/Yarlagadda/Gillespie di atas, masalah umum dengan susceptor mesh-logam yang dikenai medan magnet adalah distribusi suhu yang tidak seragam yang dihasilkan di bagian yang dilas. “Kami mengendalikan ini dengan menggunakan susceptor untuk melelehkan hanya antarmuka las,” jelas Raynal. “Kami merasakan suhu dengan pirometer laser yang sebenarnya mengukur tepi susceptor dari samping. Jadi, kita tahu persis suhu di antarmuka. Kami juga menggunakan pendinginan untuk membantu mengatur suhu dan memastikan kristalisasi yang cukup dalam bahan termoplastik di seluruh pengelasan.”

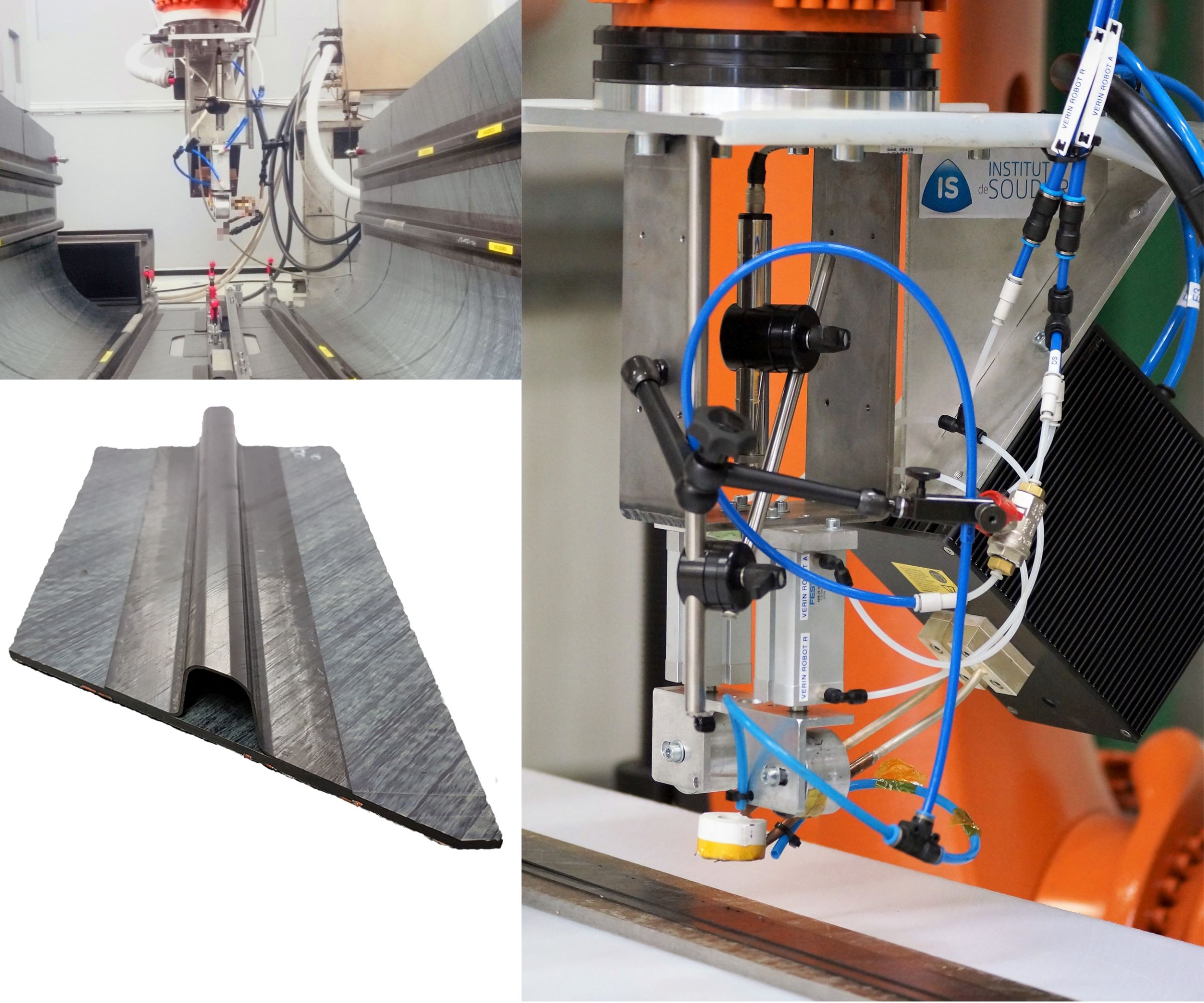

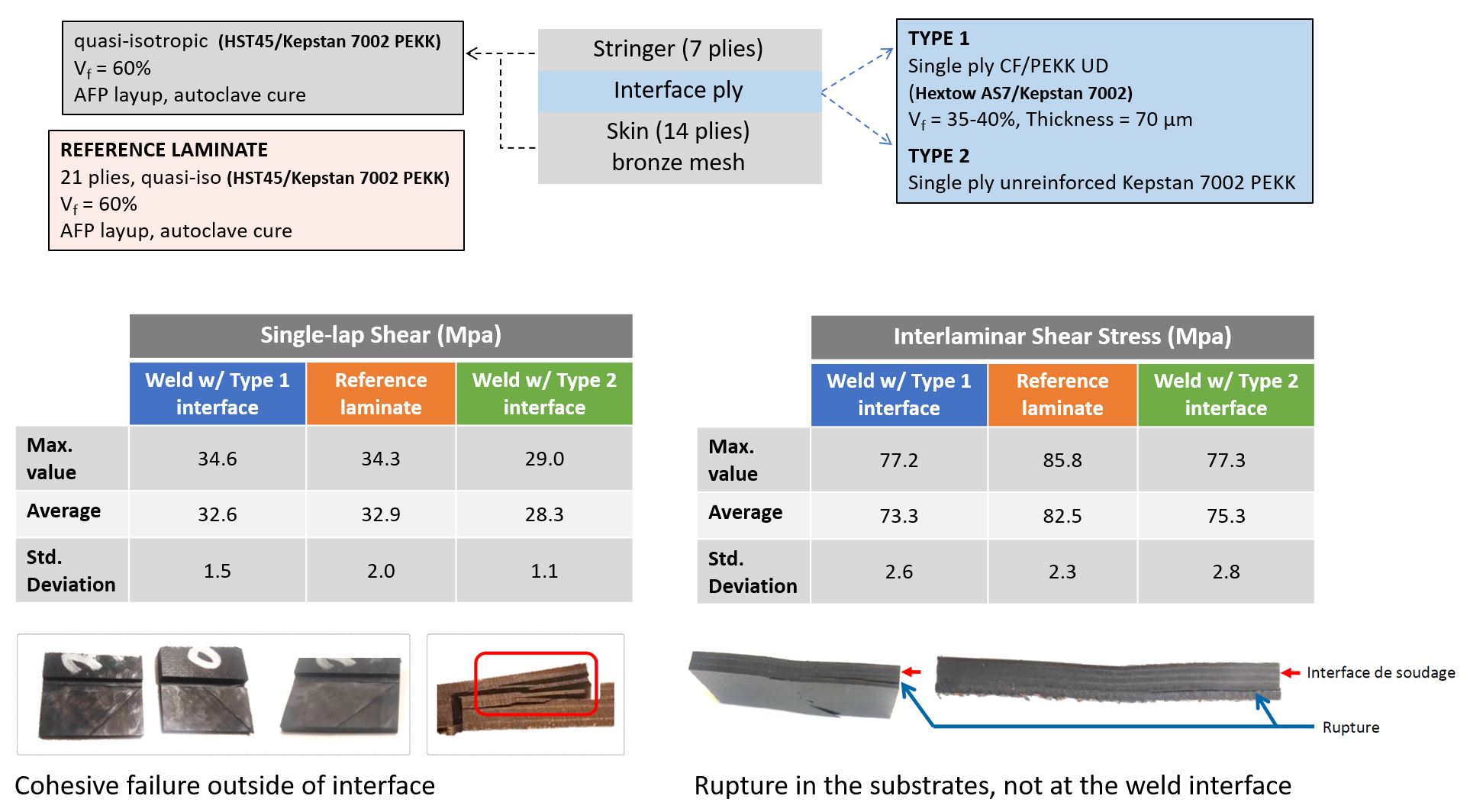

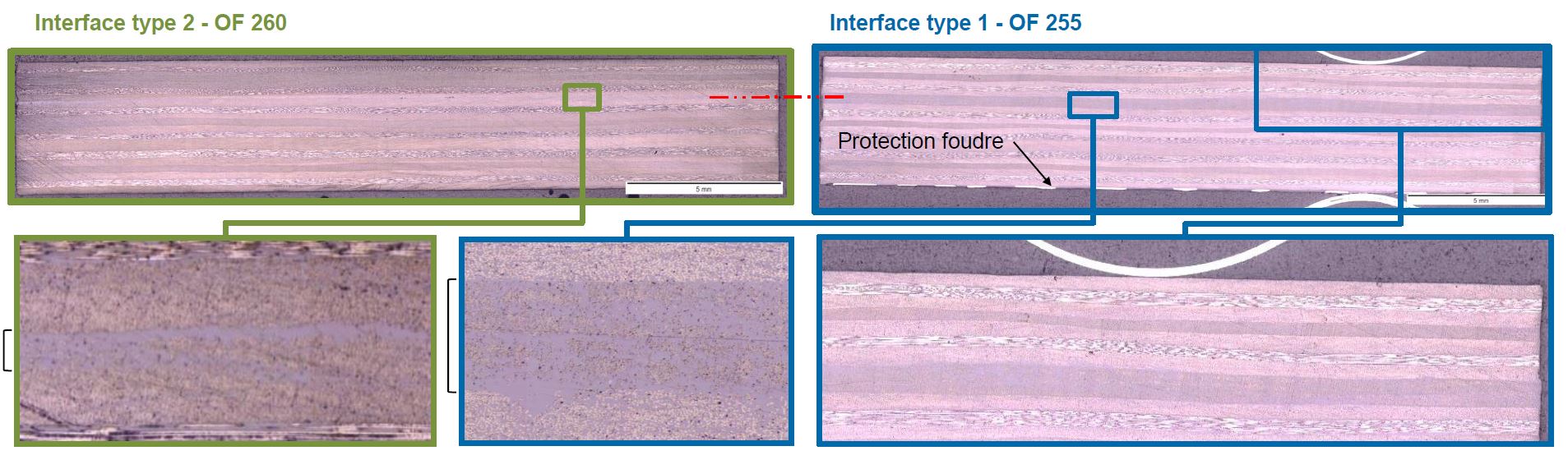

Uji coba pengelasan stringer-skin STELIA

Pemasok Tier 1 untuk Airbus, STELIA (Toulouse, Prancis), adalah salah satu pelanggan pertama untuk pengembangan pengelasan induksi ini. IS Groupe dan Arkema melakukan studi khusus untuk STELIA untuk mengelas stringer CF/PEKK 7-lapis ke kulit 14-lapis dengan jala tembaga untuk proteksi sambaran petir (LSP). Target akhir adalah untuk mengelas struktur sepanjang 30 meter, dengan bagian lurus dan melengkung ganda. Komponen dibuat menggunakan pita UD 194 gsm yang terdiri dari serat karbon Tenax HST45 (Teijin, Osaka, Jepang) dan Kepstan 7002 PEKK. STELIA menetapkan las homogen dengan kinerja mekanis>85% dari bahan referensi konsolidasi autoklaf dan tanpa degradasi sifat termal atau mekanis dari bahan yang dilekatkan. Ia juga meminta proses yang kuat sehubungan dengan perubahan ketebalan yang melekat. Pengujian kimia dan properti pada komponen yang dilas dilakukan oleh IS Groupe.

IS Groupe dan Arkema mampu memenuhi persyaratan STELIA, mencapai>85% kinerja geser putaran tunggal (SLS) dan kekuatan geser interlaminar (ILSS) dibandingkan dengan laminasi referensi konsolidasi autoklaf. Tidak ada pembongkaran atau degradasi pada komponen laminasi atau mesh LSP. Satu-satunya area di mana mereka gagal adalah kecepatan. STELIA meminta kecepatan las 1 meter/menit. “Saat ini, kami berada di 0,3 meter (10 inci) per menit,” Raynal mengakui, “tetapi kami terus bekerja menuju kecepatan target itu.” Apakah ada batasan ketebalan substrat yang bisa dilas? “Kami dapat mengelas ketebalan tipikal struktur ruang angkasa dan telah mengelas komponen setebal 5 milimeter ke substrat 5 milimeter.”

Kemitraan, peluang, dan tantangan Arkema

Mengapa bekerja dengan Arkema? “Karena ada hubungan antara teknologi dan material,” jelas Raynal. “Misalnya, bahan pada antarmuka dan fraksi volumenya membuat perbedaan. Kami adalah spesialis dalam proses, tetapi kami perlu bekerja sama dengan mitra untuk bahan. Pengembangan bersama ini diperlukan untuk sepenuhnya mengoptimalkan teknologi pengelasan.”

IS Groupe dan Arkema adalah pemilik bersama teknologi ISW dan telah melindungi teknologi ini dengan portofolio paten yang solid yang mencakup lima aplikasi paten Prancis dan Internasional. ISW dapat digunakan dengan matriks komposit termoplastik apa pun, dan IS Groupe mendemonstrasikan teknologi tersebut melalui program yang dimilikinya dengan perusahaan di Eropa dan AS, termasuk Latécoère (Toulouse, Prancis), dan Collins Aerospace Aerostructures (Chula Vista, California, AS).

Untuk Arkema, fokusnya adalah pada PEKK, kata Raynal, mencatat aliansi strategis 2018 dengan Hexcel untuk mengembangkan pita CF/termoplastik untuk pesawat masa depan, dengan fokus pada penyediaan biaya yang lebih rendah dan kecepatan produksi yang lebih cepat bagi pelanggannya. Sebagai bagian dari kemitraan ini, laboratorium R&D bersama sedang didirikan di Prancis.

Komposit Terintegrasi Sangat Otomatis 13,5 juta euro, 48 bulan untuk Performa Struktur yang Dapat Diadaptasi (HAICoPAS) merupakan kelanjutan dari aliansi strategis Arkema-Hexcel. Kolaborasi semua-Prancis ini mencakup IS Groupe, serta perancang mesin kustom Ingecal (Chassieu), Coriolis Composites (Quéven), Pinette Emidecau Industries (Chalon Sur Saone) dan konsorsium laboratorium universitas. HAICoPAS akan mengoptimalkan desain dan pembuatan bahan untuk produksi suku cadang komposit untuk mencapai biaya yang kompetitif dengan kecepatan tinggi. Ini juga bertujuan untuk mengembangkan teknologi yang lebih produktif untuk penempatan/layup material komposit dan sistem baru untuk merakit bagian akhir dengan mengelas dengan kontrol kualitas online.

Aplikasi yang ditargetkan termasuk struktur utama pesawat, suku cadang struktural untuk industri otomotif dan jaringan pipa untuk industri minyak dan gas. Manfaat daur ulang dan keberlanjutan yang diberikan oleh bahan termoplastik juga penting untuk pasar ini dan akan ditunjukkan dan diukur dalam HAICoPAS.

“Salah satu manfaat yang dapat kami tawarkan dengan ISW adalah pengurangan daya listrik lebih dari 50% diperlukan dibandingkan proses pengelasan induksi dinamis kami dari tahun 2017,” Raynal menunjukkan. “Dengan induksi konvensional, Anda membutuhkan daya tinggi untuk memanaskan permukaan. Tetapi dengan susceptor di antarmuka, permukaan yang Anda panaskan jauh lebih kecil, membutuhkan lebih sedikit energi.” Dia mencatat ini juga membantu menghindari dekompaksi dalam radius stringer. “Jika Anda terlalu panas, Anda dapat melunakkan bahan dalam radius dan membiarkan serat di sini bergerak. Jadi, kita perlu memanaskan dengan sempurna hanya zona kontak untuk substrat yang dilas tanpa memanaskan jari-jari. Dengan ISW, ini bukan masalah.”

Namun, masih ada masalah termal. “Dengan bentuk datar, kontrol termal mudah dilakukan, tetapi menjadi lebih menantang dengan meningkatnya kompleksitas bentuk,” kata Raynal. “Untuk tahun 2020, tujuan utamanya adalah melanjutkan pengembangan dan mencapai pengelasan stringer pada kulit pada skala yang representatif. Fokus kami juga untuk memperkenalkan teknologi tersebut ke dalam program pengembangan pesawat baru.”

Untuk detail lebih lanjut, lihat Integritas Komposit di JEC World 2020, Hall 5, Booth N89.