Kebajikan Virtual

Saat penumpang menikmati minuman dan camilan di Boeing 787 Dreamliner, camilan mereka berasal dari dapur yang dibuat oleh produsen interior pesawat Jamco Corporation.

Seiring dengan keberhasilan Jamco dalam membuat dapur, toilet, dan tempat duduk untuk Boeing, Airbus, dan lainnya, muncul kebutuhan manajemen terintegrasi untuk 3,2 juta set data CAD. Meskipun memiliki semua data itu, perusahaan mendapati dirinya tidak dapat menjawab beberapa pertanyaan mendasar. Mengapa suatu produk dirancang seperti itu? Mengapa sering menempatkan cacat desain ke dalam bagian meskipun pengalaman masa lalu mengubah CAD di bagian lain untuk menghilangkan cacat desain yang sama? Mengapa menghapus elemen penting untuk mengurangi biaya hanya untuk menambahkannya kembali nanti? Solusinya adalah membuat utas digital berdasarkan Aras Innovator, platform inovasi produk berkode rendah. Platform ini memungkinkan para desainer dan insinyur Jamco di Jepang, Prancis, dan Amerika Serikat untuk menelusuri riwayat desain dan menggunakan informasi terkait untuk memahami mengapa suatu produk dirancang seperti itu dan berhenti mengulangi kesalahan sebelumnya.

“Dengan menghubungkan hasil pencarian dengan informasi kami, termasuk kiriman dan berbagai peraturan, desainer kami dapat mencari setiap proses hingga selesai kapan saja dan akan mencapai informasi yang tepat tentang Aras Innovator tanpa tergantung pada suksesi teknis antar insinyur,” kata Hiroshi Sakurai, dalam sebuah studi kasus. Sakurai adalah wakil manajer umum, divisi teknik dan teknologi, interior pesawat dan grup komponen di Jamco.

Platform dan aplikasi Aras adalah di antara banyak alat yang dapat digunakan produsen untuk membuat utas digital, yang idealnya terdiri dari data yang terkait dengan suatu produk selama seluruh siklus hidupnya. Utas digital adalah log atau catatan yang dimulai dengan data CAD, dan dapat mencakup informasi dari PLC mesin, pemeliharaan yang dilakukan padanya, sensor, penggunaan energi, dan banyak lagi.

Perusahaan, dan lainnya, juga memiliki alat untuk membuat kembaran digital, yaitu model virtual yang terhubung dengan aset fisik yang digunakan untuk memahami cara membuat perubahan dan mengukur dampak perubahan tersebut tanpa harus memengaruhi dunia nyata. Aset ini dapat mencakup orang, proses, alur kerja, dan satu mesin—atau sistem seperti seluruh pabrik. Di antara kegunaan lain, kembar digital dapat membantu perencanaan keselamatan dan dalam pemeriksaan kesalahan bagian pada fase desain.

Umumnya, alat untuk membangun kembaran digital dan utas mencakup yang sudah dikenal di bidang manufaktur—aplikasi CAD, PLM, dan IoT.

Inovator bersifat open source, sedangkan aplikasinya dan aplikasi dari vendor lain biasanya ditawarkan dengan langganan berbayar dalam paradigma perangkat lunak sebagai layanan. Variasi lain di antara alat termasuk off-the-shelf vs custom, kemudahan penggunaan, fleksibilitas, dukungan untuk aplikasi yang disesuaikan, penyertaan aplikasi kode rendah, model untuk mewakili elemen dalam aplikasi kembar digital, bundel atau a la carte, dan banyak lagi.

Namun, apa yang sebagian besar disepakati oleh berbagai penyedia adalah imbalan yang dapat diperoleh dari membuat kembaran digital, rangkaian pesan digital, atau keduanya.

Kembar digital memperkaya kotak saran

Pengalaman Jamco menunjukkan kegunaan penggunaan utas digital untuk memberikan riwayat dan konteks dalam tahap desain sambil menghilangkan kesalahan berulang, semuanya demi efisiensi dan peningkatan kualitas yang lebih baik.

Penggunaan lainnya adalah untuk pemeliharaan, kata Craig Melrose, wakil presiden eksekutif solusi transformasi digital di PTC.

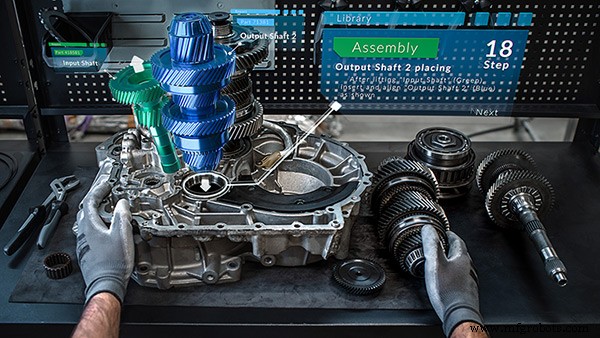

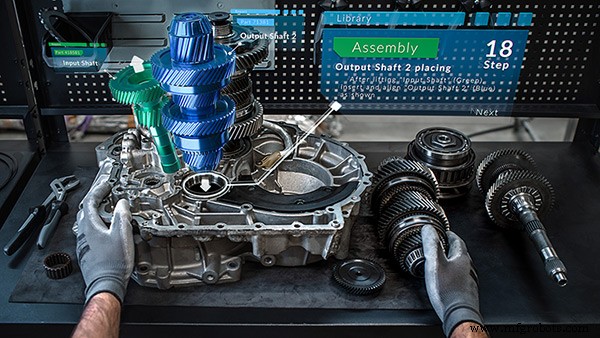

“Saya bisa memberi mereka pemahaman dan pengalaman pemeliharaan melalui augmented reality (AR), memberitahu mereka membongkar ini dulu, periksa item ini kedua, periksa item ini ketiga,” katanya. “Jika saya perlu mengganti item, berikut detail cara mengganti atau memasangnya kembali. Cara memastikannya dilakukan dengan benar. Cara merakit kembali peralatan dan memverifikasi semuanya telah dilakukan dengan benar dan siap untuk dihidupkan kembali. Dan bahkan item keselamatan seperti mematikan daya dan mengunci peralatan, hal-hal semacam ini, semuanya dapat dikirimkan melalui AR.”

Kembar digital menawarkan keunggulan tersendiri.

“Manfaatnya jauh lebih besar daripada investasinya,” kata Zohair Mehkri, direktur teknik yang bertanggung jawab untuk kembaran digital di Flex Ltd., produsen kontrak global senilai $24 miliar. “Misalnya, Anda dapat mengoptimalkan proses Anda, bangunan Anda, bahkan sebelum sesuatu terjadi. Anda dapat memindahkan barang-barang, Anda dapat mengubah produk, memasang mesin baru, menambah atau menghapus jumlah kepala atau bahan dan Anda dapat mencoba semua itu dalam perangkat lunak bahkan sebelum Anda menginjakkan kaki di lantai pabrik.

“Jumlah waktu dan upaya yang kami habiskan untuk kembali dan melakukan trial and error pada proses manufaktur fisik yang mempengaruhi kami secara finansial sangat besar. Jadi kemampuan untuk melakukan itu pada kembaran digital sangat besar.”

Setelah kembaran digital dibuat, produsen dapat mulai memantau, mengoptimalkan, dan menganalisis. Masing-masing langkah tersebut memiliki manfaat tersendiri.

“Analisis proses menggunakan kembaran digital sangat kuat karena tidak hanya menggambarkan proses Anda, tetapi juga melakukan hal-hal seperti memberi tahu Anda area yang perlu ditingkatkan,” kata Mehkri. “Tidak harus menjadi hambatan. Bahkan bisa jadi, ‘Anda memiliki ruang kosong di sini, Anda mungkin dapat menggunakannya.’ Atau Anda dapat mengambil tugas yang tidak bernilai tambah dari proses Anda.”

Hal utama yang perlu diingat adalah kembaran digital terhubung ke model fisik dengan perangkat keras dan perangkat lunak, katanya. Hal ini dapat menghasilkan manfaat yang lebih tinggi karena loop tertutup.

“Jika sesuatu terjadi dalam sistem fisik, model digital harus mengetahui bahwa perubahan dalam sistem fisik telah terjadi, model digital harus menyesuaikan diri untuk mencerminkan sistem fisik dan kemudian mengoptimalkan dirinya sendiri berdasarkan perubahan dan kemudian meneruskan optimasi itu ke sistem fisik. sistem fisik,” kata Mehkri.

Jika ada kemacetan, kembaran digital dapat menawarkan solusi untuk memperbaikinya, kata Ali Ahmad Malik, asisten profesor teknik industri dan sistem di Universitas Oakland.

“Misalnya, di sel perakitan target Anda adalah 1.000 unit dalam sehari, tetapi pada jam tertentu kembaran digital mengevaluasinya dan memberi tahu Anda jika Anda terus bekerja dengan kecepatan yang sama, Anda tidak akan dapat mencapai tujuan,” dia berkata. “Tapi itu tidak hanya memberi tahu saya masalah potensial yang mungkin terjadi pada akhir hari, tetapi juga memberi saya beberapa solusi, karena memiliki kesempatan untuk mensimulasikannya dan itu cerdas. Ini memiliki informasi dari insiden sebelumnya. Saran mungkin termasuk menambahkan robot atau meningkatkan kecepatan robot. Saya hanya dapat mencapai ini jika saya memiliki konektivitas data dan kembaran digital saya terus menjadi cerdas dari peristiwa masa lalu dan pembelajaran masa lalu. Jadi, dimensi pembelajaran mesin harus diaktifkan di dalamnya.”

Malik, yang pengalamannya menciptakan kembaran digital dengan robot atau cobot, mengatakan bahwa kembaran itu juga dapat membantu penyeimbangan proses perakitan. Dalam sel perakitan, tugas diberikan kepada manusia dan robot yang bekerja sama untuk membangun perakitan dalam jumlah waktu tertentu sehingga tidak ada operator yang menganggur. Sebelum digital twin, prosesnya selalu dilakukan secara manual.

“Dengan kembar digital yang terus mengevaluasi kecepatan robot, ia terus menyeimbangkan proses dan menugaskan tugas ke sumber yang tepat,” katanya. “Jadi semua aktivitas manual penyeimbangan proses ini menjadi kembaran digital. Jika Anda memiliki campuran tinggi, produksi volume rendah, kembaran digital ini dapat sangat membantu Anda.”

Ini juga akan membantu pabrik bereaksi lebih cepat terhadap fluktuasi pasar karena lini atau sel manufaktur dapat dengan cepat dan virtual ditambahkan, dihapus atau dimodifikasi untuk bereaksi terhadap perubahan pasar, diuji melalui simulasi dan diterima atau ditolak berdasarkan hasil. Dalam industri yang diatur, bahkan ada pembicaraan tentang pra-kualifikasi suatu saluran secara digital sebelum memenuhi syarat secara fisik.

Melrose mengatakan perubahan cepat dan virtual yang diuji dengan simulasi dapat membuat produksi tetap berjalan di pabrik.

Misalnya, kata Melrose, ambil pabrik fiktif dengan 10 mesin. Pekerja mengalami kesulitan saat mengganti suku cadang di dalam dan di luar alat berat karena sangat berat, sehingga pemilik pabrik ingin menambahkan alat bantu angkat.

“Daripada mengganggu produksi, saya dapat menguji semua itu secara offline di komputer untuk memastikan bahwa itu akan bekerja dengan baik,” katanya. “Saya akan menginstal dan mengujinya selama akhir pekan dan mengaktifkannya pada hari Senin sehingga kami dapat mulai menjalankan produksi lagi dengan item baru yang ditambahkan itu.”

Di atas segalanya, apa yang disediakan oleh kembaran digital adalah konteks dan kerangka kerja untuk data sensor yang mengalir dari mesin pintar, kata Rob McAveney, CTO di Aras.

“Jika Anda memikirkannya karena saya memiliki dua pesawat yang berbeda dengan dua mesin yang berbeda memberikan umpan balik tentang bagaimana satu mesin beroperasi vs bagaimana mesin lainnya beroperasi,” katanya. “Umpan balik itu berharga tetapi jauh lebih berharga jika saya tahu di pesawat mana mereka dipasang, di mana pesawat itu terbang, apa sejarah perawatan pesawat itu. Semua hal itu penting dalam hal menganalisis data yang kembali dari sensor tersebut. Jadi kembaran digital, itu bagi saya di mana ia memberikan nilai paling banyak.”

Utas, aplikasi kembar bisa lebih mirip CAD

Di mana McAveney melihat tantangan terbesar adalah data terputus dari sistem yang berbeda.

“Anda memiliki data dalam format berbeda yang digunakan oleh individu berbeda di departemen berbeda yang tidak pernah berbicara satu sama lain,” katanya. “Jika mereka diminta untuk memberikan data mereka, mereka harus memijatnya secara manual agar dapat digunakan untuk kebutuhan orang lain.”

Memiliki sistem yang berbeda dalam dan dari dirinya sendiri tidak buruk, itu adalah fakta bahwa mereka adalah sistem yang berbeda tanpa koneksi.

“Dan saya tidak bermaksud [jangan bicara] dari perspektif teknologi, maksud saya [jangan bicara] dari perspektif semantik,” kata McAveney. “Artinya saya punya tagihan bahan di PLM, saya punya tagihan bahan di ERP, dan tidak ada pemetaan, tidak ada orang yang duduk di tengah berkata 'Oh, bidang itu di sistem itu sama dengan bidang itu di sana. sistem.' Kita perlu memastikan mereka disinkronkan. Sekarang bahkan tidak ada hubungan konseptual di antara mereka apalagi hubungan fisik.”

Malik membandingkan situasi yang dijelaskan McAveney, tentang data yang terputus, dengan data dari berbagai vendor perangkat lunak CAD.

“Misalnya data AutoCAD dulu tidak bisa di ekspor atau diimpor ke SolidWorks, tapi sekarang sudah sangat biasa mengekspor dan mengimpor data dari satu CAD ke CAD lain dan ada format standar,” kata Malik. “Hal yang sama perlu dilakukan dalam dimensi ini dan tidak hanya data CAD tetapi juga data dinamis dan informasi yang kita dapatkan dari sistem fisik. Saat ini kami terbatas pada satu platform perusahaan.”

Vendor dan pengguna setuju bahwa langkah pertama dan terpenting yang harus diambil dalam menggunakan kembaran digital adalah menentukan tujuan Anda dan bagian mana dari sistem fisik yang ingin Anda modelkan.

Seorang pemilik pabrik mungkin hanya ingin memvisualisasikan pabrik mereka, kata Mehkri, dan menjawab pertanyaan seperti:Di mana bahan saya? Di mana orang menghabiskan waktu mereka? Apa itu daerah lalu lintas tinggi? Di mana masalah dalam hal garis?

“Ketika Anda mulai memvisualisasikan jenis-jenis tantangan tersebut, maka Anda dapat masuk ke faktor kedua, yaitu bagaimana cara mengatasi masalah tersebut, bagaimana cara mengoptimalkan masalah tersebut, atau bagaimana cara menghilangkan masalah tersebut?” katanya.

Melrose setuju memilih tujuan yang tepat adalah kuncinya.

“Perusahaan berhak menghindari risiko tetapi dalam menghindari risiko mungkin memilih kasus penggunaan yang salah yang bernilai rendah dan, berpotensi karena mereka tidak yakin akan nilainya, memilih teknologi yang salah berdasarkan harga daripada berdasarkan dampak,” kata PTC's Melrose. “Mereka bisa masuk ke api penyucian percontohan.”

Meskipun beberapa vendor tidak menganjurkan penyesuaian, setidaknya satu perusahaan tidak hanya mengizinkan penyesuaian, tetapi juga mendorongnya.

“Anda sebagai pelanggan bebas untuk menambah aplikasi tersebut dengan kemampuan tambahan dan apa yang Aras lakukan adalah menyediakan kemampuan bagi pelanggan Aras untuk menggunakan aplikasi apa adanya, menambah aplikasi sesuai keinginan mereka, membangun aplikasi baru sesuai keinginan mereka,” kata McAveney . “Maka tugas kami adalah memastikan bahwa semua perubahan yang dibuat pelanggan dapat bergerak maju dengan teknologi.

“Karena Aras terus merilis kemampuan baru dan versi platform baru yang bekerja dengan tumpukan komputasi yang lebih baru, kami menjamin sebagai bagian dari langganan kami bahwa apa pun yang Anda buat hari ini akan berfungsi tahun depan.”

Dalam pengalaman Mehkri menciptakan kembaran digital, dia mengandalkan prinsip lean manufacturing ketika ada ketidakcocokan antara kembarannya dan dunia nyata. Membuat daftar semua kemungkinan yang menyebabkan perbedaan itu tidak mungkin, katanya.

“Namun ada beberapa kemungkinan yang bisa terjadi; Bisa saja saya salah model, bisa ada kesalahan pengguna, bisa saja ada sumber data yang berbeda atau sumber data itu sendiri bisa bermasalah,” kata Mehkri. “Cara yang biasa kami tentukan adalah dengan menggunakan Power of Gemba, teknik Lean Manufacturing, yaitu menuju ke tempat pekerjaan dilakukan. Dengan pergi ke lantai fisik kami dapat melihat dan membenamkan diri dalam proses dan melakukan RCA (analisis akar penyebab) tentang apa yang menyebabkan perbedaan dan kemudian pergi setelah itu dan mencari tahu masalahnya.”

Satu area yang dihadapi Mehkri dan industri lainnya adalah tidak memiliki cukup konten siap pakai untuk memodelkan material, mesin, dan elemen lainnya dalam kembaran digital. Ketika tidak ada model dalam perangkat lunak, pengguna harus membuatnya sendiri, yang memakan waktu, katanya.

Malik mengatakan pengguna mungkin memerlukan beberapa produk untuk membangun kembaran digitalnya. “Mungkin satu alat akan memungkinkan saya untuk merancang elemen apa yang ada dalam sistem fisik,” katanya. Alat lain memungkinkan saya untuk mendefinisikan dinamika atau kinematika sistem fisik dan kemudian perangkat lunak lain memungkinkan saya untuk mengintegrasikan data dari sistem fisik ke dalam sistem digital. Jadi, kombinasi dari empat atau lima perangkat lunak berbeda dapat membantu saya menyelesaikan kembaran digital.”

Beberapa nama terkemuka di antara vendor alat digital memiliki seperangkat alat yang komprehensif untuk membangun kembaran digital, tetapi perusahaan kecil dan menengah seringkali tidak mampu atau tidak memiliki orang dengan keterampilan untuk menggunakannya, kata Malik. Bahkan di antara vendor yang lebih besar, berbagai aplikasi mungkin tidak mentransfer data dengan lancar dan mudah.

“Tetapi jika Anda dapat menemukan beberapa perangkat lunak yang memiliki lebih banyak fitur dalam satu lingkungan, misalnya Komponen Visual menawarkan simulasi berkelanjutan, konektivitas data, simulasi kejadian diskrit atau analisis stokastik dalam satu lingkungan tunggal,” katanya. “Itu adalah fitur yang sangat bagus menurut pemahaman saya karena Anda tidak memerlukan tiga atau empat perangkat lunak.”