Otomasi Baru Membuat EDM Lebih Cepat, Lebih Efisien

Sementara EDM menawarkan keuntungan dengan toleransi yang ketat, mengerjakan hampir semua logam, dan sangat cocok untuk suku cadang yang rapuh atau rapuh, operator yang berpengetahuan luas untuk alat berat semakin sulit ditemukan dan robot tidak selalu dapat mengisi kekosongan tersebut. Proses otomatis di mesin, desain dan fitur terbaru dari Industri 4.0 membantu menyelesaikan masalah.

Eric Ostini, manajer produk untuk GF Machining Solutions (Lincolnshire, IL), yang ayah dan kakeknya bekerja dengan EDM, mengatakan:“Setelah saya lulus dan mengira saya tahu segalanya tentang EDM, ayah saya memberi tahu saya bahwa setelah beberapa tahun dalam perdagangan Saya akan menyadari bahwa saya tidak tahu apa-apa tentang EDM, karena pada hari itu mereka benar-benar dapat mendengarkan generator dan tahu apa yang harus disesuaikan pada mesin. Hari ini, semuanya otomatis. Anda tidak tahu apa yang harus Anda lakukan di masa lalu untuk membuat mesin ini bekerja. Anda hanya menekan tombol dan itu berhasil.”

Pembuat mesin telah membuat operator tidak perlu memahami "apa" dan "mengapa" dari apa yang terjadi secara internal, sehingga menutupi kurangnya pengetahuan dan pengalaman mereka.

“Kami membuat segalanya lebih otomatis bukan hanya karena teknologi mengarah ke sana, tetapi juga karena pengetahuan orang-orang yang menggunakan peralatan itu,” tambah Ostini. “Sangat sulit menemukan operator yang baik. Jika Anda dapat membuat alat berat lebih otomatis, ke tempat yang dapat melakukan banyak hal yang dapat dilakukan oleh operator yang baik, maka operator biasa pun dapat bersinar.”

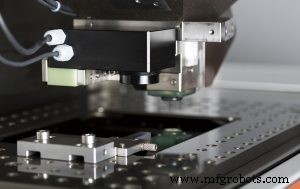

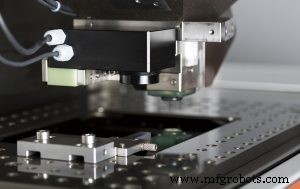

Di Belmont Equipment and Technologies (Madison Heights, MI), sirkuit berpemilik yang dikembangkan secara internal untuk penginderaan komponen multi-lead pada perlengkapan benda kerja pelanggan memverifikasi bahwa suku cadang dimuat dengan benar dengan menyentuh sensor, menghilangkan kesalahan pemuatan suku cadang dan waktu -memakan intervensi operator dalam proses penyiapan.

Selain itu, perusahaan telah mengembangkan perangkat lunak permesinan untuk memanfaatkan teknologi terpasang dengan kemampuan mengeditnya untuk membuat pengaturan khusus untuk aplikasi tertentu. “Tergantung pada kemampuan atau pengetahuan operator, alat berat dibuat untuk memungkinkan pemula mengoperasikan alat berat dengan preset dan pekerja harian menyesuaikan pengaturan untuk aplikasi khusus pekerjaan, yang kemudian dapat dijalankan oleh siapa saja yang mengikuti,” kata Tony Tyll, wakil presiden operasi Belmont.

Palet untuk Suku Cadang dan Elektroda

Seperti jenis peralatan mesin lainnya, EDM dapat menggunakan pengubah palet untuk mengotomatisasi proses produksi, menurut Greg Langenhorst, manajer pemasaran teknis untuk MC Machinery Systems Inc. (Elk Grove Village, IL), distributor lengkap peralatan mesin, termasuk EDM Mitsubishi. “Saat Anda menggunakan segala jenis penyetelan otomatis untuk EDM kawat atau sinker, benda kerja—baik untuk elektroda dan suku cadang sinker—biasanya dipasang di dasar perkakas dengan referensi. Sebagai contoh, elektroda pemberat dapat dipasang pada palet perkakas. Grafit akan masuk ke pabrik grafit untuk pemesinan, kemudian dipindahkan secara otomatis dan dipasang di chuck untuk diperiksa oleh CMM.”

Untuk produksi EDM kawat otomatis dari bagian-bagian yang lebih kecil, EDM Mitsubishi menggunakan robot enam sumbu Mitsubishi untuk menukar benda kerja masuk dan keluar dari EDM. Dalam sistem artikulasi ini, benda kerja bisa vertikal atau horizontal, sisi kanan atas atau atas bawah atau miring karena robot dapat menangani jenis artikulasi tersebut.

“Untuk benda kerja yang lebih besar, kami menggunakan robot System 3R atau Erowa. Umumnya unit tersebut memiliki gripper bidang tetap yang mengambil benda kerja keluar dari rak perkakas dan meletakkannya di meja mesin dengan orientasi yang persis sama. Sebuah robot akan membutuhkan tipe flip atau gripper putar untuk memuat kepala dan meja pada sinker atau membalik elektroda gantung kosong ke meja pabrik grafit, ”kata Langenhorst.

Erowa Compact 80 adalah robot yang relatif baru yang dapat bertukar elektroda dan benda kerja pada EDM pemberat di sumbu Z. Ini menangani palet hingga 11,8 × 11,8″ (300 × 300 mm) dengan suku cadang hingga 176 lb (80 kg). “Ini dapat digunakan untuk membuat sel kerja ketika Anda meletakkannya di antara pabrik grafit dan sinker,” kata Langenhorst. “Ini dapat memuat blanko grafit ke dalam penggilingan dan menarik elektroda yang sudah jadi keluar, lalu memuat benda kerja ke sinker dan mengambil elektroda yang baru keluar dari penggilingan dan segera menggunakannya.”

Dia mencatat bahwa salah satu pelanggan EDM MC Machinery adalah toko cetakan yang menggunakan perlengkapan jenis bingkai persegi panjang yang besar. “Mereka dapat memuat satu bagian besar atau beberapa benda kerja pada bingkai/meja itu, seperti yang biasa Anda lakukan pada EDM jika Anda ingin menjalankannya dalam semalam atau selama akhir pekan. Ini akan mengambil satu bingkai dengan empat atau lima potongan jadi yang berbeda dan meletakkan kembali bingkai yang dimuat berbeda. Benda kerja sudah disetel dari mesin pada bingkai/meja sehingga semuanya persegi dan benar. Selanjutnya, semua titik nol dapat ditemukan oleh CMM dan dikirim ke mesin untuk dimuat dengan program bagian untuk menghemat waktu mesin, atau diukur setelah dimuat pada mesin dengan kabel sebelum menjalankan program.”

Untuk meningkatkan kemampuan bahkan non-ahli, Makino Inc. (Auburn Hills, MI) baru-baru ini merilis serangkaian fungsi pemantauan jarak jauh yang disebut HyperConnect, dan telah mengembangkan beberapa fitur dalam sistem kontrol Hyper-i yang ada untuk meningkatkan kemampuan operator, termasuk E- Fungsi Tech Doctor yang menangkap pengetahuan dan pengalaman operator tingkat lanjut, dan mengubahnya menjadi fungsi yang mudah digunakan oleh operator dari semua tingkat keahlian.

“Meningkatkan kecerdasan dan kemampuan teknologi daya adaptif kami membantu mengurangi tingkat keterampilan operator yang diperlukan untuk mencapai hasil kinerja tinggi,” kata Brian Pfluger, manajer produk Makino EDM. “Alat berat ini mampu melakukan lebih banyak hal sendiri dengan memiliki kemampuan beradaptasi sendiri yang lebih kuat, dan ini membebaskan operator untuk mengalihkan waktu mereka ke aktivitas bengkel lainnya.”

Jika pabrikan menggunakan robot, beberapa seri mesin EDM kawat dan pemberat dari Sodick Inc. (Schaumburg, IL) dilengkapi dengan pintu tangki jatuh tersegmentasi untuk membuat bagian dalam mesin dapat diakses oleh lengan robot. “Semakin Anda dapat mengotomatiskan beberapa proses ini, [operator] dapat mengerjakan hal-hal yang lebih penting atau mengerjakan lebih banyak hal sekaligus,” kata Evan Syverson, manajer pengembangan bisnis aditif di Sodick.

Untuk membuat EDM lebih sederhana dan lebih mudah dioperasikan, MC Machinery Systems telah menciptakan sistem berbasis pengetahuan. Misalnya, EDM kawat menggunakan diameter kawat yang berbeda dan jenis dan ketebalan material benda kerja yang berbeda. “Untuk setiap jenis pekerjaan, kami memiliki apa yang kami sebut E-Packs, yaitu pengaturan daya, nilai laju umpan, dan nilai offset pemotong yang terkait dengan pekerjaan tertentu. Tabel data di kontrol mesin memiliki semua informasi itu, jadi operator hanya perlu menjawab pertanyaan di kontrol mesin untuk memilih jenis kawat, bahan dan ketebalan benda kerja, serta akurasi dan permukaan akhir yang diinginkan. Mesin mencari tahu semuanya untuk mereka. Jika akan mengambil satu atau lima lintasan, mesin akan melakukan semuanya sendiri.

“Kami juga memiliki bilah geser pada kontrol mesin yang menawarkan pilihan antara kecepatan di sisi kiri dan akurasi di sisi kanan,” lanjut Langenhorst. “Saat Anda mendorong slide ke kanan, itu memperlambat mesin dan membuat tikungan lebih akurat. Jika Anda tidak membutuhkan banyak akurasi dan menginginkan kecepatan, Anda mendorongnya ke kiri. Jika Anda menginginkan sesuatu di antaranya, Anda dapat memilihnya.”

Membuat Kontrol untuk Robot

Ketika Ostini dari GFMS mengatakan bahwa operator yang dilengkapi dengan pengetahuan dasar tentang EDMing hanya perlu menekan tombol untuk membuat mesin bekerja, maksudnya secara harfiah. Berkat perubahan perangkat lunak, operator dapat menyesuaikan pengaturan daya dengan menekan satu tombol, tergantung pada apa yang ingin dia lakukan.

Jika operator ingin memotong 10-15% lebih cepat dari standar, ia dapat menekan tombol dan perangkat lunak menyesuaikan semua pengaturan generator. Sebaliknya, kata Ostini, misalkan hari Jumat dan waktunya pulang. Operator dapat menekan tombol dan alat berat akan beralih ke mode konservatif atau ramah lingkungan. Dalam hal ini, kabel melambat secara drastis.

Di masa lalu, itu akan menciptakan ketidakakuratan di bagian itu, kata Ostini. “Tetapi karena kami telah mengembangkan teknologi seputar pengaturan ini, kami telah menyesuaikan generator sehingga kami masih mempertahankan akurasi yang sama tetapi dia menghemat 30–35% untuk penggunaan kabelnya.” GFMS menambahkan otomatisasi satu tombol serupa di sisi disinker.

GFMS juga telah menambahkan fungsi pengukuran dan validasi ke EDM menggunakan cakupan dan probe Renishaw untuk memastikan operator telah menyiapkan pekerjaan dengan benar. Setelah pemotongan, probe dan teropong dapat digunakan kembali untuk memvalidasi pekerjaan sebelum benda kerja dilepas.

“Misalnya, di mesin CUT 1000 kami, kami memiliki sistem yang disebut IVU [unit penglihatan terintegrasi], yang mengukur apa yang telah dipotong dan memberi tahu Anda sebelum Anda melepas suku cadang dari mesin apakah suku cadang tersebut dipotong dengan benar,” kata Ostini. “Jika tidak, Anda bisa memperbaikinya di sana atau membuangnya.”

Peralatan dan Teknologi Belmont menawarkan model berbeda yang dirancang di sekitar tingkat otomatisasi yang mungkin ingin dilakukan pelanggan sekarang atau di masa depan. “Ini dapat memerlukan solusi mulai dari sistem turnkey robotik yang lengkap, hingga desain pra-kabel dengan perubahan mekanis yang memungkinkan penambahan yang mudah di kemudian hari,” kata Tyll.

Industri 4.0 dan Analisis Data

Sementara operator yang memenuhi syarat sulit didapat, beberapa elemen Industri 4.0 membantu membuat perbedaan dengan menciptakan efisiensi dalam operasi. Di antara tujuan Industri 4.0 adalah menciptakan kemampuan untuk mengumpulkan data mesin yang dapat dianalisis untuk mengidentifikasi masalah.

“Banyak pelanggan mencari umpan balik data yang akan memberi mereka pengetahuan tentang proses untuk menganalisis cara mengoperasikan mesin mereka dengan cara yang paling efisien,” kata Tyll. “Bersamaan dengan ini, memungkinkan mereka untuk mengidentifikasi masalah sebelum mereka mulai. Dengan beberapa paket perangkat lunak offline di luar sana yang menangani sisi analitis, kami bekerja dengan pelanggan kami untuk membangun koneksi yang diperlukan untuk umpan balik.”

Pemecahan masalah adalah bagian penting dari Industri 4.0, Ostini menyetujui. "Begitu Anda melihat sesuatu, maka Anda ingin tahu mengapa," katanya. “Dan di situlah analitik harus lebih intuitif.” Dia menawarkan contoh pemilik toko yang melihat berapa lama mesin telah memotong vs tidak memotong. Dia memperhatikan dalam data bahwa pada jam 4 sore tampaknya lebih dari pada aktif, dan bertanya-tanya mengapa demikian.

“Saat itulah Anda harus bisa melihat data lain,” kata Ostini. “Bisa maintenance, atau down karena alarm, atau down karena operator sedang menyiapkan part.” Sebuah perusahaan di Indiana melakukan itu dan melihat cegukan yang konsisten selama seminggu. Jadi, mereka melihat data, dan mencatat bahwa itu adalah perubahan shift. Ada penurunan produksi karena operator yang pergi memiliki pekerjaan di mesin dan operator yang masuk tidak tahu apa itu, jadi dia harus mencari tahu. Akibatnya, perusahaan menambahkan 15 menit untuk setiap shift untuk membuat tumpang tindih sehingga kedua operator dapat melakukan handoff. Perusahaan memperkirakan biaya perubahan setelah satu tahun dan menyadari bahwa mereka menghemat $100.000, bahkan memperhitungkan pembayaran operator tambahan.

Sensor Pelampung Mencegah Tumpahan

Sodick telah membuat EDM-nya dapat diakses oleh robot, dan membuat akses bagi manusia menjadi lebih nyaman dengan pintu drop tank-nya. Fitur ini ada pada seri ALN dari kawat EDM dan seri AG dari mesin sinker.

“Ini sangat berguna dari segi otomatisasi karena alih-alih meminta seseorang secara fisik membuka pintu, pintunya cukup rendah sehingga robot dapat masuk dan mengganti alat Anda atau mengganti benda kerja Anda,” kata Syverson.

Karena dinding multi-segmen pintu yang lebih rendah satu sama lain, tangki dapat dibuka sebagian. Ini memungkinkan operator mengakses benda kerja tanpa menguras tangki sepenuhnya dan membuka pintu sepenuhnya. Juga, pintu memiliki sensor pelampung, kata Syverson. “Jadi tangki itu terisi dengan dielektrik selama pemesinan, dan Anda jelas tidak ingin menurunkan pintu dengan tangki penuh cairan. Jika ketinggian air terlalu tinggi, itu akan benar-benar berhenti di permukaan air daripada terus turun, mencegah tumpahan yang tidak disengaja.”

Seri sinker AG dilengkapi motor linier berpendingin dan opsi sumbu-C yang dapat berputar pada kecepatan hingga 2000 rpm.

Di Makino, mesin yang lebih baru mampu melakukan lebih banyak sendiri. Opsi dapat mencakup pengubah alat otomatis untuk EDM pemberat, dan sistem penguliran kawat otomatis untuk EDM kawat, yang keduanya memperpanjang pengoperasian mesin yang tidak terkendali. Otomatisasi tingkat yang lebih tinggi biasanya mencakup penggunaan robotika untuk menukar benda kerja guna meningkatkan pemanfaatan mesin, dan dapat mencakup servis beberapa mesin oleh satu robot.

HyperConnect baru menyediakan empat fungsi untuk meningkatkan akses jarak jauh dan komunikasi jaringan saat mesin terhubung ke jaringan internal. Dengan EDM Mail, mesin memiliki kemampuan untuk mengirim pembaruan email tentang status mesin, termasuk penghentian mesin, upaya meminimalkan waktu henti mesin dan kehilangan produksi. Dengan EDM Viewer, operator dapat memantau dan mengakses kontrol mesin dari jarak jauh di PC atau perangkat pintar. Ini memungkinkan operator untuk "melihat" dengan tepat di mana dan apa yang dilakukan alat berat selama operasi yang tidak direncanakan. Dengan Machine-to-Machine Viewing, operator dapat melihat kontrol Hyper-i jaringan lainnya langsung dari kontrol mesin tanpa harus meninggalkan area kerjanya. Dan dengan PC Viewer, operator dapat mengakses dan menampilkan program dan data apa pun dari PC berjaringan pada layar 24″ (610-mm) mesin. Fungsi ini memungkinkan operator untuk melakukan setiap tugas yang diperlukan untuk mengoperasikan mesin dari kontrol Hyper-i, termasuk perangkat lunak khusus lainnya seperti Microsoft Office atau perangkat lunak CAD/CAM khusus.

Selain E-Tech Doctor yang disebutkan sebelumnya, Makino telah mengembangkan beberapa fitur sistem kontrol Hyper-i lainnya, termasuk beberapa siklus pengambilan kaleng (termasuk perataan benda kerja tanpa memerlukan probe internal), verifikasi pengukuran, dan pelacakan penggunaan mesin. dan pelaporan.

“Ide dari fitur pelacakan pemanfaatan adalah untuk menyediakan toko dengan alat yang diperlukan untuk memantau efektivitas dan efisiensi proses mereka saat ini, yang merupakan area kekurangan yang umum bagi sebagian besar toko,” kata Pfluger. “Alat pelacak baru ini menyediakan sarana untuk mengukur penggunaan alat berat 24/7 dan mengidentifikasi area yang perlu ditingkatkan.”