Menjembatani Kesenjangan Transformasi Digital dengan Analisis Manufaktur Lanjutan

Teknik Manufaktur: Pemantauan dan analitik mesin menjadi lebih penting dari sebelumnya di era manufaktur digital/Industri 4.0. Apa yang baru dari penawaran terbaru Sight Machine?

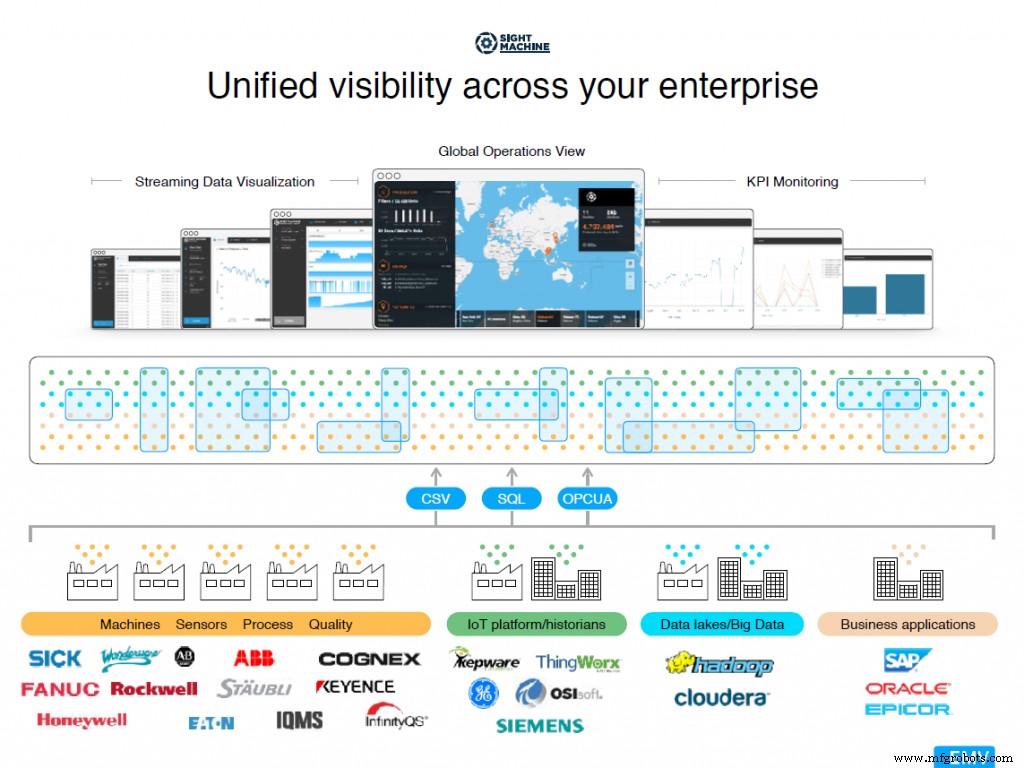

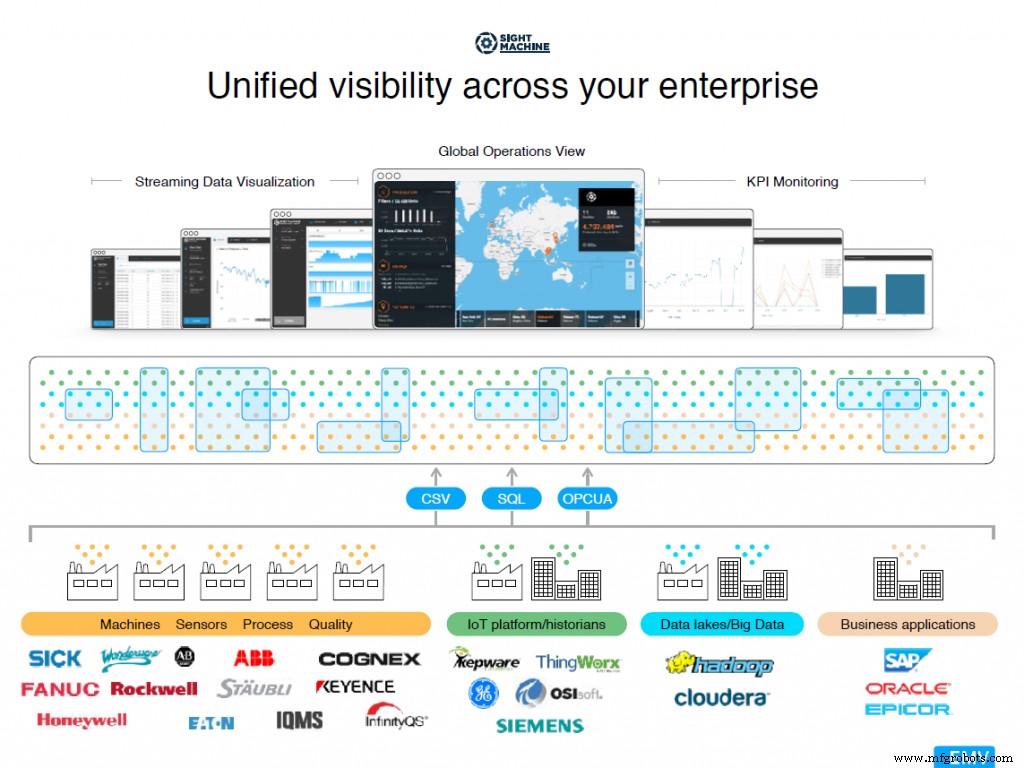

Jon Sobel: Penawaran terbaru kami dirancang untuk produsen yang jauh lebih luas. Meskipun sebagian besar produsen setidaknya telah memulai perjalanan transformasi digital mereka, kami telah menemukan spektrum tingkat kesiapan yang luas di antara mereka. Banyak perusahaan yang ingin menggunakan data IoT [Internet of Things] untuk mendapatkan visibilitas yang lebih baik ke dalam operasi manufaktur mereka, tetapi tidak siap untuk analitik tingkat lanjut. Mereka mungkin tidak memiliki keahlian internal, dukungan organisasi, atau itu merupakan lompatan yang terlalu besar untuk diambil dalam satu langkah. Kami telah memperkenalkan tingkat baru platform manufaktur digital kami:Visibilitas Manufaktur Perusahaan [EMV], yang menawarkan akses cepat ke manufaktur digital. EMV memungkinkan perusahaan dengan sangat cepat mendapatkan visibilitas real-time ke dalam kinerja operasi manufaktur mereka di semua pabrik mereka. Ini menawarkan pengaturan layanan mandiri, memungkinkan produsen untuk dengan cepat menarik semua jenis data produksi dari lantai pabrik dan kemudian memantau data tersebut melalui visibilitas berbasis browser.

Enterprise Manufacturing Analytics [EMA] Sight Machine, tingkat lanjutan kami, menawarkan rangkaian lengkap alat analitik seperti kontrol proses statistik, peta panas korelasi, deteksi anomali, dan analisis bottleneck. Ini menerapkan analitik canggih untuk mencapai manfaat seperti peningkatan produksi, pengurangan waktu siklus, dan penurunan tingkat memo. Wawasan berbasis analitik ini adalah dasar yang dibutuhkan perusahaan untuk mengubah model bisnis mereka dan hubungan mereka dengan pemasok dan pelanggan.

SAYA: Bagaimana struktur berjenjang baru Anda dapat membantu produsen untuk memulai manufaktur digital tanpa melakukan analitik lengkap?

Sobel: Hingga saat ini, kami memiliki satu penawaran yang memberikan visibilitas dan analitik. Sekarang, kami telah memecah alat visibilitas kami menjadi produk yang berdiri sendiri. EMV menyediakan entri yang mudah, swalayan, dan mudah diskalakan ke dalam manufaktur digital, dengan alat otomatis untuk menyerap data, membersihkan dan mengontekstualisasikannya, serta memodelkan proses produksi.

EMV memungkinkan perusahaan memantau keluaran, ketersediaan, dan waktu henti berdasarkan fasilitas, jenis mesin, dan mesin melalui aplikasi yang mencakup Tampilan Operasi Global, Dasbor KPI, dan Visualisasi Data Streaming. Visibilitasnya bersifat real-time dan historis.

Fitur EMV termasuk Digital Twin Builder, alat berbasis browser kami untuk membuat model data fasilitas, mesin, dan jenis mesin. Ini juga mencakup FactoryTX, perangkat lunak edge kami yang menyiapkan mesin dan data pabrik untuk streaming ke cloud.

SAYA: Seberapa sulit bagi perusahaan untuk memulai pemantauan/analitik dan apa yang dikatakan oleh metodologi Indeks Kesiapan Digital yang baru-baru ini Anda perkenalkan kepada mereka?

Sobel: Kami telah menemukan bahwa kunci keberhasilan transformasi digital adalah memilih proyek yang sesuai dengan tingkat kesiapan perusahaan atau pabrik. Kesiapan tidak hanya mencakup faktor teknis seperti konektivitas dan aksesibilitas data, serta cloud dan strategi keamanan, tetapi juga faktor organisasi. Kami telah menemukan dalam enam tahun kami bekerja dengan produsen G500 bahwa faktor organisasi setidaknya sama pentingnya dengan faktor teknis. Mereka mencakup tingkat komitmen dan dukungan baik di tingkat pabrik maupun di tingkat eksekutif, serta keberadaan strategi cloud dan keamanan.

Sight Machine telah mengembangkan metodologi yang disebut Indeks Kesiapan Digital [DRI] untuk mengevaluasi kesiapan teknis dan organisasional perusahaan untuk proyek manufaktur digital, dan untuk mengidentifikasi proyek yang sesuai—proyek yang paling mungkin berhasil berdasarkan kesiapan saat ini. Kami menggunakan kuesioner standar untuk memetakan setiap perusahaan ke dalam salah satu dari lima Zona Kesiapan Digital:Koneksi, Visibilitas, Efisiensi, Analisis Lanjutan, dan Transformasi. Setiap Zona Kesiapan Digital dipetakan ke contoh proyek yang dapat dicapai untuk tingkat kesiapan tersebut.

SAYA: Pada titik ini, seberapa jauh industri manufaktur dalam mengadopsi analitik pabrik yang canggih?

Sobel: Semua produsen besar yang kami ajak bicara setidaknya telah memulai perjalanan transformasi digital. Kami menemukan variasi yang luas tidak hanya di antara perusahaan tetapi juga di dalam pabrik individu perusahaan.

Anda dapat memikirkannya dalam langkah-langkah berikut:akses data; visibilitas; dan wawasan. Cukup umum bagi perusahaan untuk mengumpulkan dan menyimpan data digital mereka. Banyak yang telah membuat dasbor sederhana yang memungkinkan mereka memantau jalur atau mesin yang berbeda di dalam masing-masing pabrik.

Relatif sedikit produsen yang mendapatkan visibilitas di seluruh pabrik mereka. Kami yakin Sight Machine menawarkan satu-satunya solusi skalabel di pasar untuk mendapatkan visibilitas lintas-perusahaan dengan cepat.

Untuk analitik tingkat lanjut, selain perusahaan tempat kami bekerja, kami paling sering melihat proyek ilmu data yang dipesan lebih dahulu. Perusahaan yang menghadapi masalah kinerja atau kualitas akan menugaskan ilmuwan data mereka untuk memecahkan masalah yang diketahui. Mereka biasanya akan mengembangkan solusi satu kali, mengambil data apa pun yang bisa mereka dapatkan, memasukkannya ke dalam Excel atau program statistik, dan mencari korelasinya.

Masalahnya adalah bahwa proyek-proyek ini tidak terukur atau tidak berlaku untuk masalah lain. Ekstraksi dan pemodelan data dilakukan dengan cara membuat aplikasi dan silo data. Dari sudut pandang VP of Operations atau CIO, mereka memiliki banyak aplikasi khusus yang tidak dapat diintegrasikan dengan cara yang memungkinkan untuk memahami operasi perusahaan manufaktur secara keseluruhan.

Digital Twin Sight Machine adalah model data langsung yang berfungsi dari proses produksi. Sebuah aplikasi tunggal yang dapat dengan cepat diperluas dengan menambahkan mesin dan proses baru, Digital Twin kami menyediakan satu sumber kebenaran yang dapat ditanyakan untuk mendapatkan masalah operasional apa pun.

SAYA: Apa yang dapat ditawarkan analitik tingkat lanjut kepada produsen yang mendalami teknologi ini?

Sobel: Revolusi digital telah mengubah sektor demi sektor—periklanan, ritel, investasi, sains, politik—tidak hanya menghasilkan peningkatan besar dalam efisiensi, tetapi juga mengubah dan menciptakan model bisnis baru. Produsen baru saja mulai memanfaatkan kekuatan data mereka dan melihat hasil nyata.

Saat Anda memeras lebih banyak produktivitas dari pabrik dan mesin yang ada, atau mengurangi skrap dan cacat, hal itu berdampak langsung pada laba Anda. Tetapi sebagian besar produsen terkemuka memilih semua buah menggantung rendah sejak lama dari disiplin ilmu seperti Six Sigma dan Lean. Lompatan besar berikutnya akan datang dari mendapatkan visibilitas nyata ke dalam operasi perusahaan produsen, di semua pabrik, dan kemudian menerapkan teknik analisis yang diasah selama lebih dari satu dekade dari transformasi digital di industri lain.

SAYA: Bagaimana kecerdasan buatan [AI] di platform Sight Machine mendorong analitik pabrik lebih jauh daripada penawaran sebelumnya atau yang bersaing?

Sobel: AI Data Pipeline dari Sight Machine adalah teknologi yang menunggu paten yang mengubah data mentah menjadi data kontekstual di mana analitik dapat berhasil diterapkan. Dengan platform kami, AI Data Pipeline melakukan pekerjaan kasar dengan mengambil data mentah dari sensor, PLC, sejarawan data, dll., lalu menyiapkannya untuk analisis melalui pembersihan, penandaan, dan pencampuran.

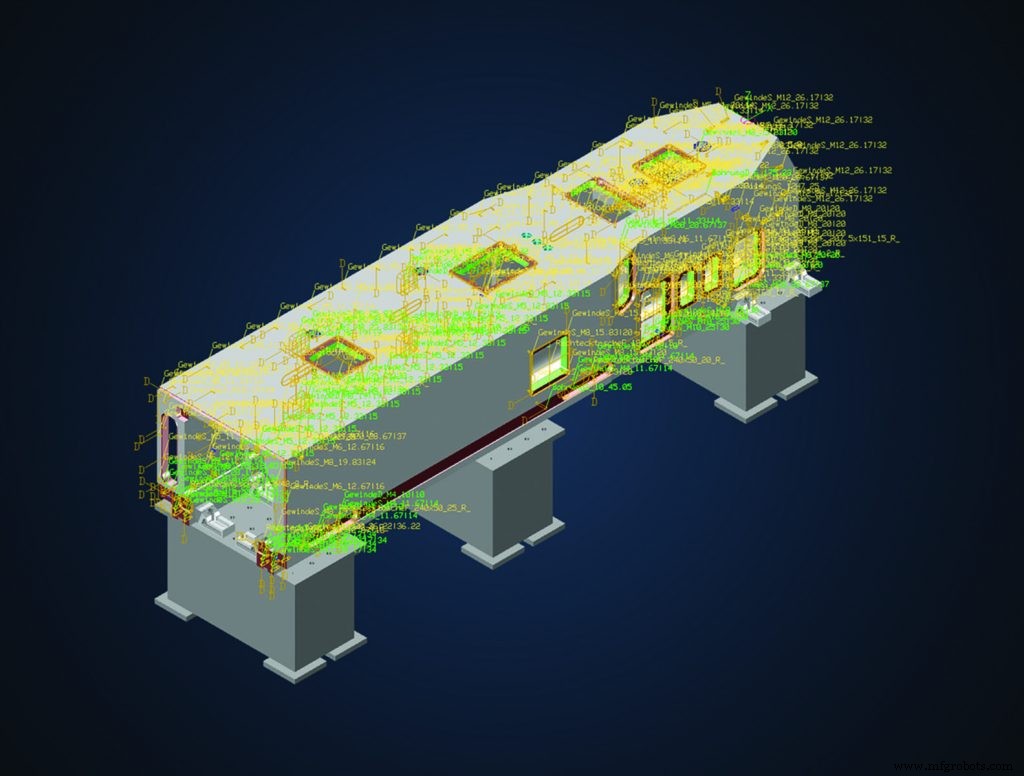

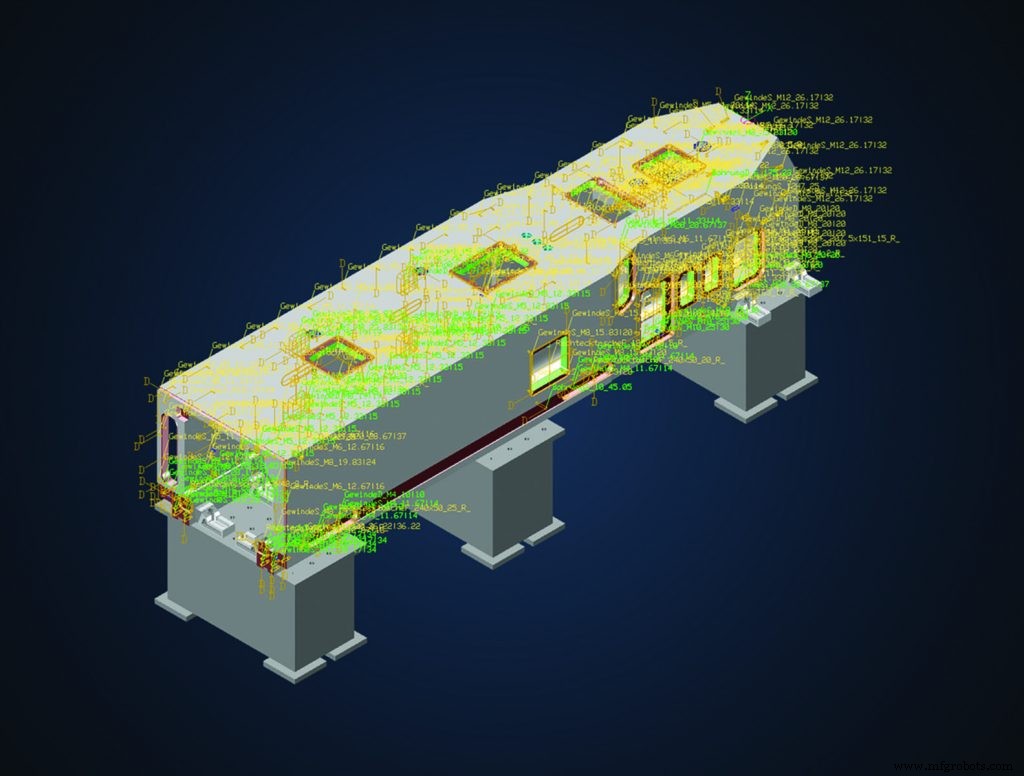

Data tersebut kemudian masuk ke teknologi kami yang lain yang sedang dipatenkan, Plant Digital Twin, yang memodelkan proses produksi pabrik. Ini mengambil data dari AI Data Pipeline dan merakitnya menjadi model sistem, menerjemahkan ribuan titik data dari ratusan sumber menjadi representasi bagian atau batch yang bergerak melalui produksi. Plant Digital Twin mencerminkan keadaan mesin pada setiap titik dalam proses produksi, untuk setiap bagian atau batch, dan juga mencatat bahan baku yang digunakan untuk bagian atau batch tersebut, faktor lingkungan seperti kelembaban dan suhu, identitas operator mesin, dan apa pun. data tambahan tersedia.

Dengan penawaran yang bersaing seperti inisiatif analitik internal, ilmuwan data menghabiskan sebagian besar waktu mereka untuk memilih, membersihkan, dan menggabungkan data secara manual—bukan menganalisis data untuk menemukan wawasan bisnis yang dapat ditindaklanjuti. Sebaliknya, teknologi AI Data Pipeline dan Plant Digital Twin kami secara otomatis membuat representasi digital dari proses produksi secara real-time, membuat ilmuwan data, operator lini, dan manajer pabrik bebas untuk secara proaktif menanggapi masalah operasi, daripada menyelidikinya secara surut.

SAYA: Beri saya contoh produsen yang melakukan pekerjaan yang patut dicontoh dengan platform analisis manufaktur Anda.

Sobel: Kami didatangkan oleh produsen produk perawatan kesehatan untuk membantu memecahkan masalah yang tidak dapat dipecahkan oleh penyedia teknologi lain—tingkat memo yang tinggi di pabrik mereka yang paling menguntungkan. Platform Sight Machine melakukan analisis akar penyebab yang memadukan pemrosesan bahasa alami, analisis urutan, analisis cluster, dan regresi.

Platform Sight Machine mengidentifikasi dan memprioritaskan berbagai penyebab skrap, yang menghasilkan peningkatan Efektivitas Peralatan Keseluruhan sekitar 3%. Ini berarti potensi penghematan lebih dari $20 juta per tahun untuk pabrik ini saja.

Akuisisi

Perangkat Lunak PLM Siemens (Plano, TX) telah setuju untuk mengakuisisi Solido Design Automation Inc. (Saskatoon, SK), pengembang perangkat lunak karakterisasi dan desain yang sadar variasi untuk perusahaan semikonduktor.

Persyaratan transaksi tidak diungkapkan. Siemens mengatakan akan menutup transaksi pada awal Desember 2017. Produk berbasis pembelajaran mesin Solido saat ini digunakan dalam produksi di lebih dari 40 perusahaan besar, memungkinkan mereka untuk merancang, memverifikasi, dan memproduksi produk yang lebih kompetitif.

Akuisisi lebih lanjut memperluas portofolio verifikasi analog/mixed-signal (AMS) dari Mentor Graphics (diakuisisi oleh Siemens pada Maret 2017), memungkinkannya menjawab tantangan yang berkembang dari desain dan verifikasi IC untuk otomotif, komunikasi, komputasi pusat data, jaringan, seluler, dan aplikasi IoT.

Solido membantu pelanggannya mengatasi dampak variabilitas untuk meningkatkan kinerja IC, daya, area, dan hasil, kata Amit Gupta, pendiri, presiden, dan CEO Solido Design Automation. “Menggabungkan portofolio teknologi kami dengan kemampuan IC Mentor dan jangkauan pasar akan memungkinkan kami memberikan solusi untuk industri semikonduktor dalam skala yang lebih besar lagi,” kata Gupta. “Kami sangat antusias untuk berkontribusi pada strategi digitalisasi Siemens yang lebih luas dengan pembelajaran mesin terapan kami untuk portofolio dan keahlian teknologi rekayasa.”

Rilis Baru

Tebis Amerika (Troy, MI) mengumumkan Rilis 5 dari perangkat lunak CAD/CAM Versi 4.0 yang menampilkan kinerja optimal yang membantu pengguna mempercepat proses mereka.

Pembaruan dalam versi ini memungkinkan pengguna untuk mempercepat proses tanpa batasan fungsional dengan penyempurnaan simulasi mesin, bekerja dengan set alat, mencari alat di pemesinan fitur, atau bertukar alat di Pengelola Pekerjaan.

With this new release, NC programming is now largely automated based on templates with process libraries that enable fast and reliable procedures and processes. Users can also edit large and complex parts with the software. Tebis identified the heaviest loads that occur in specific processes, helping alleviate bottlenecks that can result in long waiting times as well as heavy use of resources and conflicts. Tebis developers adapted the system to optimize the use of available memory, and multicore technology relying on parallel processing was integrated at the same time. The extended parallel processing saves significant time, especially in the calculation of NC programs for re-roughing. Parts can be loaded, shaded and saved with time optimization.

Manufacturing execution systems (MES) developer 42Q (San Jose, CA) has released its new Digital Factory Starter Kit, a solution with key capabilities that accelerate digital factory transformation.

The Digital Factory Starter Kit includes shop floor and quality functions, traceability capability and business intelligence (BI) reporting. Part of 42Q’s cloud solution, this kit enables manufacturers to realize value from digital factory transformation using 42Q in a few weeks.

“The costs and complexity of deploying a conventional on-premise MES platform can result in a time-to-value of between 9–18 months for basic functionality,” said Srivats Ramaswami, CTO of 42Q. “Manufacturers beginning their digital transformation should not have to wait that long. We designed the Digital Factory Starter Kit to include the core features necessary for digital transformation, and get companies up and running in a few weeks with no interruption to business processes or customer deliveries.”

Key capabilities of the Digital Factory Starter Kit include electronic travelers, cycle time management, shop order management and process.

routing control. Functionality for quality management is fully integrated, including employee verification and electronic work instructions, traceability, product genealogy, labeling and control plans. The Digital Factory Starter Kit also includes 42Q’s Business Intelligence module, which provides tools for real time alerts from manufacturing operations along with data visualization.

The solution enables companies to manage quality and operations, monitor yields, WIP, and throughput in real time. “This solution is proven and already deployed in many manufacturing facilities in highly regulated industries, including medical, aerospace and automotive manufacturing,” Ramaswami said.

Computerized maintenance management software (CMMS) developer EZmaintain (Cleveland) has introduced its cloud-based CMMS package for integrating IoT sensors to measure temperature and vibration levels of equipment such as motors, gear boxes and generators.

Users can run the web-based CMMS independently to manage failure or preventive maintenance activities. Adding these smart IoT sensors allows users to capture real-time data for condition monitoring with alerts viewed directly via a CMMS dashboard.

EZmaintain CMMS works across different devices, from desktops to mobile devices. Users can add or configure Temperature/Vibration sensors via the dashboard, and can mount IoT sensors on various assets that need monitoring using screw-type mounting designs. With these low-cost, easy-to-setup sensors, the software can be used in various industrial or commercial applications.