Analisis Big Data Dapat Menghemat Jutaan Produsen dengan Meningkatkan Efisiensi Proses

Teknik Manufaktur: Penambangan data dan Big Data adalah topik hangat. Perusahaan Anda mengembangkan perangkat lunak penambangan proses; apa bedanya dengan penambangan data?

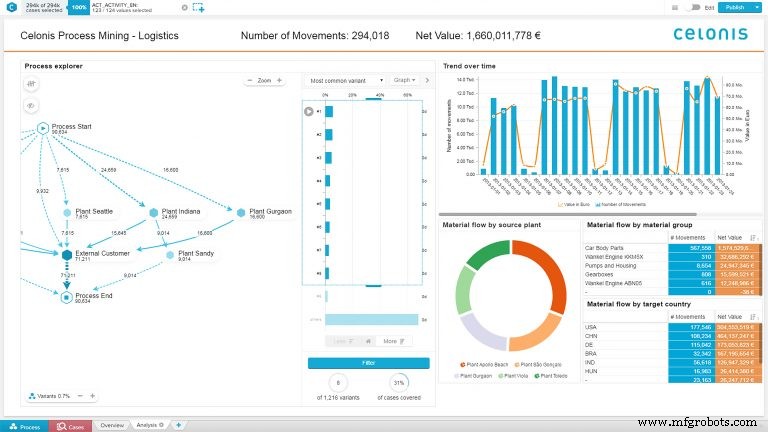

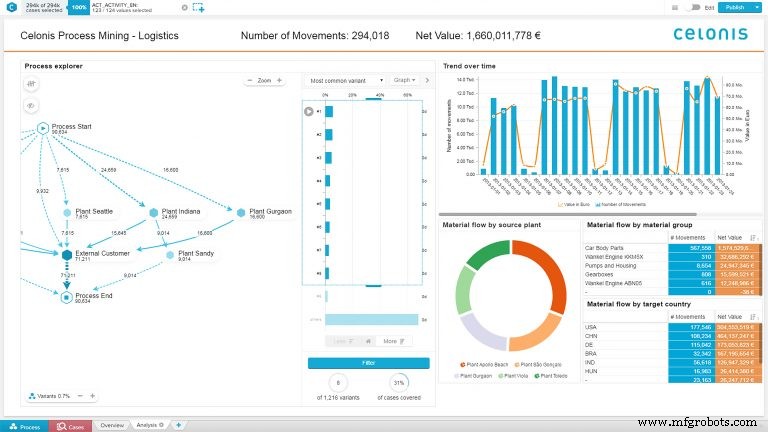

Alex Rinke: Penambangan data secara tradisional berorientasi pada KPI [indikator kinerja utama], berfokus pada pengidentifikasian pola untuk memprediksi tren masa depan dan menganalisis data untuk menciptakan wawasan yang dapat ditindaklanjuti. Bisnis menggunakan penambangan data untuk menarik kesimpulan dan memecahkan masalah tertentu, tetapi penambangan proses mengambil pendekatan yang sama sekali berbeda. Teknologi penambangan proses memanfaatkan log peristiwa untuk membuat rekonstruksi visual dari setiap proses dalam keadaan 'apa adanya', dan tiba-tiba alih-alih menyisir kumpulan data untuk menemukan pola yang relevan, pengguna benar-benar dapat melihat bagaimana suatu proses berjalan secara real time. Kami ingin menggambarkan perbedaan antara penambangan data dan penambangan proses sebagai menyorotkan senter dalam gelap versus menyalakan sakelar lampu; keduanya merupakan pendekatan yang berguna, tetapi yang satu jelas lebih unggul untuk visibilitas penuh.

SAYA: Apa yang secara spesifik ditawarkan oleh penambangan proses pada operasi manufaktur terpisah?

Rinke: Salah satu keuntungan penting dari penambangan proses adalah bahwa hal itu secara mendasar dapat diterapkan pada proses apa pun, dan itu termasuk operasi manufaktur. Jika ada log peristiwa yang dibuat, penambangan proses dapat memberikan gambaran yang lebih jelas tentang bagaimana operasi sebenarnya berjalan. Dikatakan demikian, manufaktur diskrit adalah industri yang berdiri untuk mendapatkan wawasan paling banyak dari penambangan proses, dan pelanggan seperti Siemens, ABB, dan 3M hanyalah beberapa dari perusahaan yang sangat bergantung pada penambangan proses untuk meningkatkan fleksibilitas dan efisiensi operasi mereka.

Kasus penggunaan umum yang kami temui di ruang manufaktur adalah meningkatkan kepatuhan jadwal, otomatisasi pemantauan, pemodelan kapasitas, dan pengurangan limbah, dan penambangan proses telah terbukti sangat berharga untuk semua area ini. Misalnya, ABB adalah salah satu bisnis manufaktur terbesar dan paling kompleks di dunia yang saat ini menggunakan penambangan proses untuk berbagai proses, mulai dari proses pembelian hingga pembayaran hingga proses produksinya. Karyawan dari pabrik ABB di Hanau, Jerman, biasa mengekstrak evaluasi dari sistem SAP mereka beberapa kali sehari, mengimpornya ke Excel, dan menggunakan rumus kompleks untuk menganalisis dan memahami proses. Hari ini, para pemimpin tim produksi dan perakitan yang relevan di ABB menerima email pertama di pagi hari yang menguraikan varian produksi hari sebelumnya, waktu throughput, dan jumlah penolakan. Dan penting untuk dicatat bahwa kita tidak hanya berbicara tentang KPI di sini—ekosistem lengkap proses pabrik segera terlihat dengan penambangan proses, membuat penemuan inefisiensi menjadi mudah. Mungkin sulit untuk memecahkan masalah yang Anda sadari, tetapi hampir tidak mungkin untuk memecahkan masalah yang belum Anda temukan.

SAYA: Bagaimana cara kerja mesin penambangan proses Celonis Proactive Insights?

Rinke: Celonis PI adalah tambahan yang sangat menarik untuk teknologi inti kami, dengan janji besar untuk memberikan kontribusi nilai yang berkelanjutan kepada pelanggan kami. Pada dasarnya, algoritme pembelajaran mesin yang telah kami lapisi ke Celonis mengambil kasus penggunaan sebelumnya dan membangunnya, bertindak sebagai konsultan bisnis otomatis dan merekomendasikan peningkatan. Kemampuan pengenalan pola otomatis berarti bahwa jika Celonis pernah mengalami inefisiensi serupa di masa lalu, Celonis akan dapat memberikan umpan balik solusi yang relevan untuk mengatasi inefisiensi tersebut. Jika kita membayangkan Celonis sebagai MRI untuk proses bisnis, maka PI seperti dokter otomatis untuk menginterpretasikan hasil pemindaian MRI tersebut.

SAYA: Pabrikan mana yang menggunakan teknologi ini, dan bagaimana mereka menerapkannya?

Rinke: ABB, 3M, dan Siemens adalah beberapa pelanggan Celonis, dan mereka telah menerapkan teknologi penambangan proses di berbagai proses dan membuatnya tersedia untuk berbagai macam karyawan. Siemens, misalnya, telah memilih untuk memberdayakan stafnya dengan mengadopsi penyebaran yang luas; beberapa ribu karyawan Siemens menggunakan Celonis setiap hari untuk mendapatkan pemahaman tentang apa yang sebenarnya terjadi dalam proses mereka. Sumber material, manajemen vendor, produksi dan perakitan, layanan bersama—setiap proses ini dibuat transparan dan lebih mudah dipahami saat sakelar lampu pepatah dinyalakan.

SAYA: Industri manufaktur apa yang paling baik memanfaatkan penambangan proses?

Rinke: Keindahan penambangan proses adalah bahwa itu benar-benar relevan untuk semua industri, manufaktur atau lainnya. Kami telah melihat departemen pengadaan benar-benar berubah dan menjadi lebih efisien, dan pabrik menjadi lebih pintar dengan mencapai transparansi data penuh. Tren saat ini adalah menuju 'Industri 4.0' dan pabrik pintar yang mengoptimalkan diri sendiri, dan salah satu aspek inti dari tren ini adalah transparansi informasi—Celonis Process Mining adalah solusi terbaik untuk mencapai tingkat transparansi tersebut.

SAYA: Bagaimana masa depan operasi manufaktur yang menggunakan pembelajaran mesin dan AI yang digabungkan ke dalam analisis data penambangan proses Anda?

Rinke: Potensi AI dalam perangkat lunak penambangan proses tidak terbatas, karena ketika sistem mengumpulkan semakin banyak informasi yang dibangun di atas semakin banyak kasus penggunaan, Celonis menjadi semakin pintar. Seperti semua pembelajaran mesin dan aplikasi AI, sistem hanya menjadi lebih baik dalam mengidentifikasi pola saat lebih banyak data dimasukkan. Alih-alih mengandalkan analisis proses manual yang rumit, kami berharap Celonis PI mengembalikan hasil instan. Pertimbangkan proses produksi yang macet yang menyebabkan penundaan di sebuah pabrik—dan bayangkan Anda tidak tahu di mana kemacetan itu terjadi, atau akibat dari kemacetan itu. Celonis dapat dengan mudah mengidentifikasi sumber kemacetan, dan PI akan membuat rekomendasi tentang cara efektif mengurangi akar penyebab kemacetan. Ini adalah waktu yang menyenangkan bagi produsen di industri apa pun.

Epicor Menunjuk CEO Stephen Murphy

Pengembang ERP Epicor Software Corp. (Austin, TX) mengumumkan pada 5 Oktober bahwa Joe Cowan, presiden dan CEO Epicor, akan pensiun pada akhir Oktober. Dewan direksi Epicor telah menunjuk Stephen Murphy, mantan presiden OpenText (Waterloo, Ontario), sebagai CEO Epicor.

Sebelum bergabung dengan Epicor, Murphy adalah presiden OpenText, pengembang perangkat lunak manajemen informasi perusahaan (EIM) senilai $2 miliar. Karir Murphy mencakup lebih dari 20 tahun di sektor teknologi, termasuk posisi kepemimpinan penjualan dan operasi di Oracle, Sun Microsystems, dan Manugistics, serta pengalaman manufaktur dan distribusi terkemuka logistik global dan strategi rantai pasokan dan implementasi ERP utama dengan Accenture dan Procter &Berjudi. Murphy meraih gelar MBA dari Harvard Business School dan Bachelor of Science di bidang Teknik Mesin dari University of California, Davis.

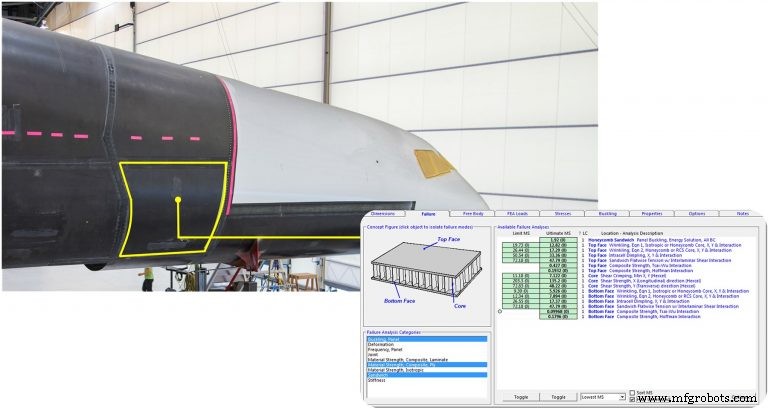

Perangkat Lunak untuk Mengoptimalkan Aerostruktur Semua-Komposit

Ketika Stratolaunch Systems Corp. (Seattle) meluncurkan pesawat semua-komposit Stratolaunch untuk persiapan pengujian darat di Gurun Mojave musim semi ini, pesawat raksasa menunjukkan seberapa jauh desain dan pembuatan material komposit telah berkembang dalam beberapa tahun terakhir. Bulan lalu, tahap pertama pengujian mesin pada enam mesin turbofan Pratt &Whitney pesawat telah selesai.

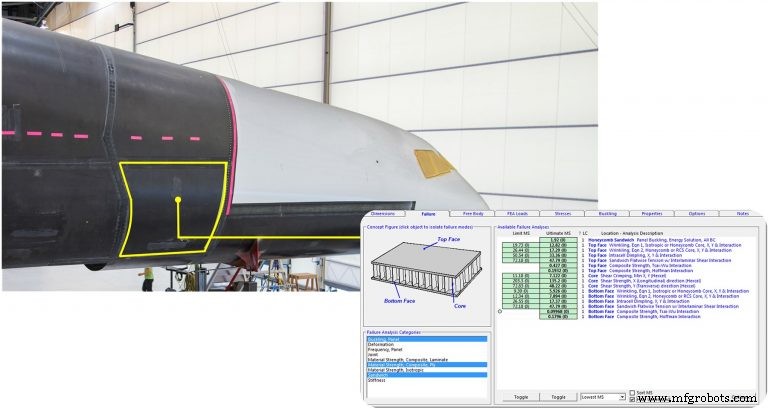

Pesawat terbesar di dunia dengan lebar sayap—lebih lebar dari panjang lapangan sepak bola—hampir seluruhnya dibuat dari bahan komposit, yang memberikan karakteristik bobot ringan, kekakuan tinggi, dan kekuatan yang semakin diminati di bidang kedirgantaraan, otomotif, olahraga, medis, dan industri. Perangkat lunak pengoptimalan HyperSizer Collier Research (Newport News, VA) digunakan secara luas oleh produsen Scaled Composites untuk mengoptimalkan komposit pesawat dan struktur sayap.

HyperSizer, paket perangkat lunak pertama yang dikomersialkan dari NASA, telah digunakan pada berbagai proyek luar angkasa dan industri lainnya yang dibuat dengan bahan komposit atau logam. Perangkat lunak ini secara otomatis melakukan desain, analisis tegangan, dan pengoptimalan ukuran, biasanya mengurangi berat struktur sebesar 20-40%.

“Untuk memastikan penggunaan material yang paling efisien dalam struktur semua-komposit dengan ukuran berapa pun, diperlukan penggunaan alat pengoptimalan desain dan manufaktur yang efektif sejak tahap paling awal,” kata Presiden Riset Collier Craig Collier.

Pesawat Stratolaunch adalah gagasan pendiri Stratolaunch System Corp. Paul G. Allen. Pesawat ini memiliki dua badan pesawat yang dihubungkan oleh sayap tunggal raksasa dan ditenagai oleh enam mesin yang memungkinkannya lepas landas dari landasan pacu yang membawa muatan hingga 550.000 lb (247.500 kg). Pada ketinggian jelajah pesawat komersial, platform peluncuran udara Stratolaunch akan melepaskan muatan kendaraan peluncuran ruang angkasa dan kembali ke bandara untuk digunakan kembali. Demonstrasi peluncuran pertama diperkirakan akan berlangsung pada awal 2019.

Untuk sayap Stratolaunch yang masif, batas defleksi merupakan faktor penting yang harus diperhitungkan. Panel badan pesawat duel berukuran untuk kekuatan, stabilitas dan mode kegagalan sandwich sarang lebah. Dengan menggunakan HyperSizer, tim stres memiliki akses ke serangkaian analisis kegagalan otomatis yang komprehensif yang mencakup analisis benda bebas yang cepat; ukuran laminasi diskrit; analisis kegagalan komposit berbasis ply; metode analisis sandwich sarang lebah seperti kerutan, core shear, flatwise tension dan intracell dimpling; dan scripting API untuk memasukkan beban dari spreadsheet Excel.

Collier melihat evolusi berkelanjutan dalam integrasi perangkat yang digunakan untuk desain dan manufaktur komposit. “Perangkat lunak HyperSizer dapat memberikan wawasan tentang bagaimana struktur dapat diproduksi dan apakah mungkin ada masalah manufaktur,” kata Craig Collier. “Ini dapat menggabungkan preferensi fabrikasi laminasi dalam pemikiran desain tahap awal; kemudahan pembuatan menjadi pengaruh besar dengan desain kekuatan struktur laminasi.”

Rilis Baru

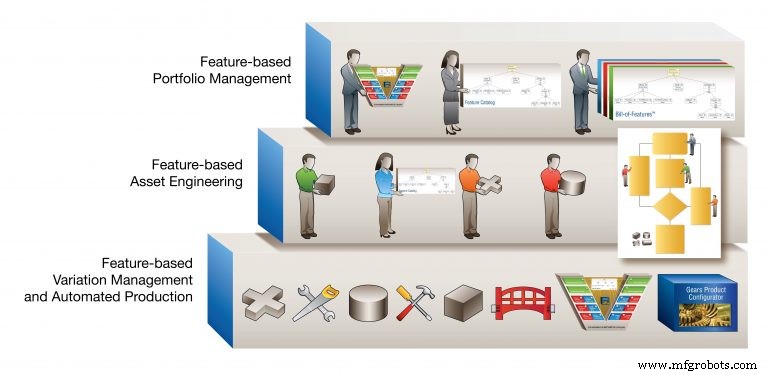

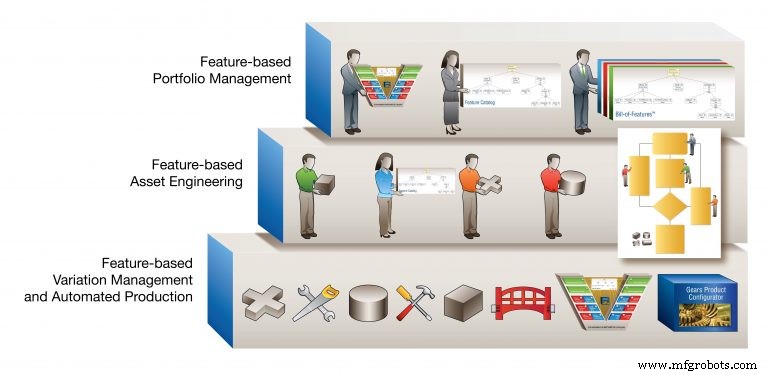

Pengembang rekayasa lini produk (PLE) BigLever Software (Austin, TX) dan Method Park (Pittsburgh), pemasok manajemen proses rekayasa, telah mengembangkan Kerangka Proses PLE berbasis fitur baru, yang menyediakan template siap pakai terbaik praktik yang memungkinkan keberhasilan PLE.

Kerangka kerja baru, yang saat ini tersedia, menggabungkan Sistem Manajemen Proses Tahapan Method Park dengan metodologi PLE tiga tingkat BigLever untuk memungkinkan perusahaan mempercepat transisi ke praktik PLE dan mencapai penyelarasan lintas fungsi di seluruh perusahaan. Perusahaan dapat menggunakan kerangka proses untuk mengoptimalkan operasi PLE mereka dengan meningkatkan komunikasi dan kolaborasi di seluruh domain perangkat lunak, listrik, dan mekanik dan menghindari perangkap pendekatan ad-hoc dan satu kali. BigLever telah memasukkan kerangka kerja baru sebagai bagian penting dari solusi onePLE holistik perusahaan.

PLE berbasis fitur secara dramatis menyederhanakan pembuatan, pengiriman, pemeliharaan, dan evolusi portofolio lini produk dengan menggunakan seperangkat aset rekayasa bersama, serangkaian fitur yang dikelola, dan sarana yang efisien untuk mengotomatisasi produksi lini produk. Kerangka kerja proses baru menyediakan template Konsep Operasi (ConOps) yang sepenuhnya dapat disesuaikan yang menguraikan struktur organisasi dan menerapkan struktur itu dengan mendefinisikan secara jelas peran, tanggung jawab, dan proses organisasi yang diperlukan untuk beroperasi secara efektif di bawah paradigma PLE.

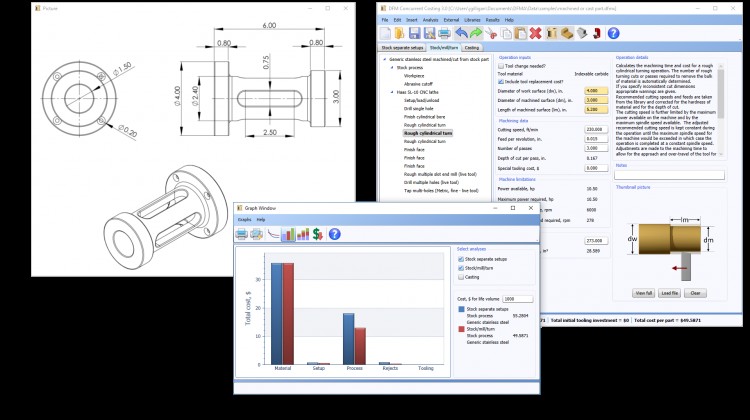

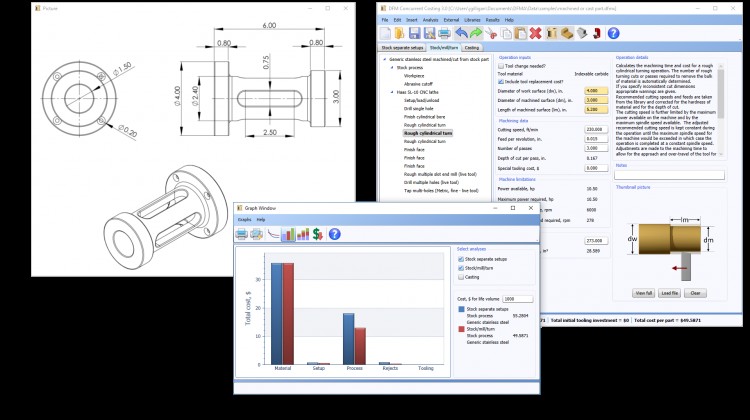

Boothroyd Dewhurst Inc. (Wakefield, RI), pengembang perangkat lunak Design for Manufacture and Assembly (DFMA), telah merilis DFM Concurrent Costing Versi 3.0 yang diperbarui. Dikerahkan sebagai alat analisis biaya untuk tim teknik dan pengadaan, perangkat lunak terbaru memungkinkan produsen untuk bergerak melampaui model "harga", sebagian besar didasarkan pada tawaran sebelumnya, ke model biaya industri yang didasarkan pada data dan studi uji ilmiah. Hasilnya adalah tampilan produk "seharusnya" yang sangat andal yang menawarkan wawasan tentang pemicu biaya tersembunyi dan cara untuk mengoptimalkan desain dan produksi, menurut perusahaan.

DFM 3.0 memungkinkan OEM dan pemasok mereka untuk mengeksplorasi tawaran dalam kerangka kerja netral di mana jenis mesin, kecepatan, urutan pemrosesan, dan tingkat otomatisasi optimal dibahas. Lingkungan dengan informasi yang lebih baik ini dikatakan dapat mendorong saran pemasok dan kemitraan terintegrasi yang lebih dalam yang dibangun berdasarkan keahlian, praktik biaya terbaik, dan tujuan bersama.

Perbedaan antara model harga tradisional dan model biaya berdasarkan data dapat menjadi signifikan, memengaruhi keputusan tentang wilayah atau negara mana produk dipindahkan untuk pembuatan. Produk yang dirancang dan dihitung biayanya dengan benar lebih mungkin untuk tetap berada di lokasi manufaktur aslinya dan di dekat sumber daya yang ada. OEM dan pemasok dapat berkolaborasi seputar perangkat lunak DFM untuk mengatasi ini dan masalah strategis lainnya. Dilakukan di awal desain atau selama pembuatan prototipe, analisis DFM mengurangi waktu ke pasar, memengaruhi biaya langsung dan tidak langsung, dan membantu mengoptimalkan fungsionalitas produk. Ini dapat digunakan oleh individu atau tim dalam membuat keputusan trade-off untuk menurunkan biaya.

Beberapa sorotan dari versi terbaru termasuk kalkulator geometri di DFM 3.0 yang disederhanakan dan dimasukkan ke dalam panel respons utama perangkat lunak sehingga pengguna lebih terpandu dalam melakukan analisis biaya DFM untuk suku cadang mereka.

Operasi manufaktur default dan pustaka proses berbasis pengguna telah disederhanakan dan panel Test View baru telah ditambahkan ke semua jendela formula. Pengembangan operasi yang disesuaikan dan proses pengguna lebih cepat dan lebih mudah, menurut perusahaan. Tampilan dan nuansa keseluruhan perangkat lunak DFM telah diperbarui untuk memberikan pengalaman pengguna yang lebih kohesif antara Design for Assembly (DFA) dan DFM yang membutuhkan biaya. Performa tautan perangkat lunak DFA/DFM telah ditingkatkan untuk integrasi data yang lebih mulus antar paket perangkat lunak.