CMM Menumbuhkan Niche

Mesin Pengukur Koordinat yang terhormat masih berjalan kuat, dengan produsen memanfaatkan kemampuan otomatisasinya untuk meringankan masalah tenaga kerja

Untuk CMM, masa-masa indah terus bergulir. “Salah satu hal mengejutkan yang terjadi hanya dalam tiga hingga empat tahun terakhir adalah banyaknya jumlah CMM yang kami kirim,” kata Angus Taylor, presiden Intelijen Manufaktur Hexagon, Amerika Utara (North Kingstown, RI). “Pasar tampaknya benar-benar meledak.”

Pertanyaannya kenapa sekarang?

Ada beberapa alasan. CMM saat ini mentolerir rentang suhu dan getaran yang lebih luas. Mereka lebih kokoh, lebih kecil dan mengukur lebih akurat. Mereka mengukur lebih cepat dari sebelumnya. Juga, lantai toko tidak seperti dulu. "Pabrik-pabrik itu sendiri semakin bersih," kata Taylor. Pemesinan dan manufaktur presisi saat ini menuntut lingkungan yang lebih bersih. Dengan demikian, ini juga membuat mereka lebih ramah untuk CMM.

Mungkin yang paling penting, itu mungkin hanya sampai ke orang-orang.

“Produsen tidak menemukan cukup orang yang terampil, jadi mereka sekarang melihat CMM sebagai sistem pengukuran otomatis,” jelas Taylor. “Satu orang dapat menghasilkan program pengukuran untuk 20 CMM [yang dikendalikan komputer].” Itu mengurangi keahlian operator untuk mengetahui cara memuat dan membongkar bagian, mungkin menggunakan perlengkapan presisi, dan cara menarik program pengukuran yang tepat. Hexagon menawarkan tiga CMM untuk lantai toko, 4.5.4SF, 7.10.7SF, dan tambahan terbarunya, TIGO SF.

Dengan kode batang dan penanganan material robot, bahkan pemuatan/pembongkaran dapat dilakukan secara otomatis.

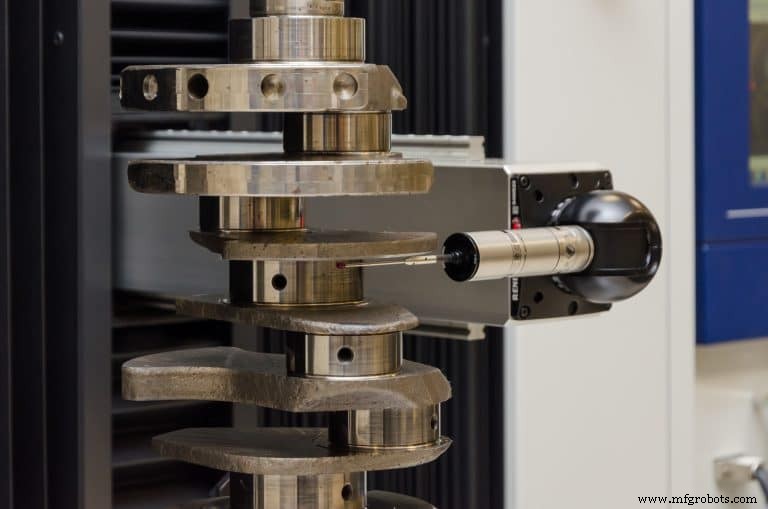

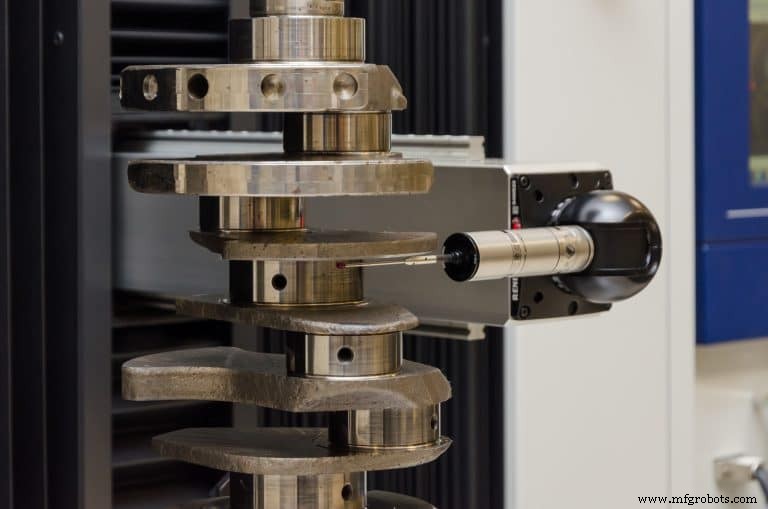

“Ada juga tren metrologi sebagai bagian dari operasi [manufaktur],” kata Michael Mariani, direktur pengembangan strategis, Hexagon Manufacturing Intelligence. Itu berarti perangkat metrologi terintegrasi ke dalam sel manufaktur loop tertutup, seperti yang baru-baru ini ditunjukkan oleh Hexagon. Demo menunjukkan bagian-bagian yang sedang dikerjakan dan kemudian dipindahkan oleh robot ke CMM. CMM kemudian secara otomatis memberikan informasi tentang cara menyesuaikan operasi pemesinan, jika diperlukan, untuk mempertahankan toleransi.

Sensor dan Pertumbuhan

CMM semakin berguna karena pemasok menawarkan lebih banyak sensor. Keragaman itu tercermin dalam rangkaian probe Hexagon sendiri. Perusahaan ini menyediakan probe sentuh, probe pemindaian, dan pengukuran kekasaran permukaan, serta sensor optik HP-O berdasarkan teknologi laser interferometrik.

Sensor dan probe adalah bisnis utama Renishaw PLC (West Dundee, IL, dan New Mills, Gloucestershire, UK), penemu probe pemicu sentuh yang membuat CMM begitu populer sejak awal. Menambah probe tiga sumbu PH10, perusahaan menemukan kepala PH20 dan Revo lima sumbu dan bergerak cepat untuk meningkatkan throughput CMM. Perusahaan melakukan ini dengan memungkinkan pergerakan lokal sementara mekanisme CMM tetap stasioner, bergerak lebih sedikit massa sambil mengumpulkan data lebih cepat. Ini juga berarti lebih sedikit kekakuan sistem dan lebih banyak kesalahan, yang memaksa pengukuran lebih lambat.

Probe dan sensor tidak selalu harus berada di CMM. Mereka bisa di gaging fleksibel seperti Renishaw Khatulistiwa atau di peralatan mesin itu sendiri. Namun, CMM harus memberikan jaminan bahwa produk sedang diproduksi secara akurat. Peralatan mesin dapat menyimpang dari toleransi, menurut Michael Litwin, manajer bisnis produk CMM Renishaw. “Anda ingin keterlacakan ke artefak standar NIST. Anda masih membutuhkan CMM itu sebagai pemeriksaan independen,” katanya.

Perusahaan menyadari bahwa bahkan probe analog sentuh dan pemindaian standar industri tidak dapat memenuhi semua kebutuhan. Pada Februari 2018, Renishaw memperkenalkan probe pengukuran permukaan akhir SFP2 untuk digunakan dengan sistem pengukuran lima sumbu REVO pada CMM. “Ini menjadikan pemeriksaan permukaan akhir sebagai bagian integral dari pengukuran CMM dan memungkinkan peralihan antara pemindaian dan pengukuran permukaan akhir,” katanya. SFP2 adalah probe selip dengan ujung stylus berlian radius 2 m. Perusahaan tersebut mengatakan bahwa kemampuan pengukuran permukaannya berkisar dari 6,3 m hingga 0,05 m (250 in. hingga 2 in.) yang diukur dalam Ra.

Renishaw juga memperkenalkan sistem visi untuk digunakan pada kepala Revo-2-nya, probe visi RVP. Menurut Litwin, ini mengukur fitur dari gambar 2D menggunakan deteksi tepi. Data tiga dimensi diperoleh dengan menangkap beberapa gambar dari sudut yang berbeda bersama dengan postprocessing. "Ini memberikan jalan lain untuk mengukur fitur di mana pengukuran taktil tidak cocok," katanya. “Ini termasuk lubang pendingin kecil di bilah turbin atau bagian lembaran logam dengan geometri 3D yang rumit.”

“CMM biasanya untuk fitur besar tetapi tidak harus volume yang lebih besar. Banyak pasar mendorong fitur dan kemampuan yang lebih kecil yang memerlukan teknologi non-kontak,” kata Nate Rose, manajer pengembangan produk baru, Quality Vision International Inc. (Rochester, NY).

Dia mencatat bahwa peralatan mesin lima sumbu terbaru dan sistem manufaktur aditif memungkinkan suku cadang memiliki fitur kompleks dan rumit yang dimensi dan posisinya perlu diverifikasi. “Kadang-kadang fitur tersebut paling baik diukur dengan sensor optik nonkontak sebagai bagian dari pemeriksaan taktil yang lebih besar untuk mengumpulkan poin untuk analisis,” katanya.

Itulah sebabnya QVI menawarkan sistem videonya, laser pemindaian garis, sensor cahaya putih Pelangi, dan probe laser TeleStar selain probe kontak Renishaw TP20, TP200, dan SP25 pada lini CMM-nya.

“Kepala multisensor VersaFlex memungkinkan penggunaan simultan hingga tiga sensor pada PH10 sehingga dapat menjangkau fitur di hampir semua orientasi,” kata Rose. “Fitur yang lebih kecil terkadang tidak kondusif untuk metode taktil ketika lokasi fitur tersebut tidak dikontrol. Dengan mengaktifkan sensor penglihatan pada VersaFlex, kami dapat menemukan fitur tersebut terlebih dahulu, menetapkannya sebagai referensi, lalu mengukur dengan sentuhan. Sensor laser titik memungkinkan profil permukaan beresolusi tinggi.”

Seperti OEM CMM lainnya, Wenzel America Ltd. (Wixom, MI) menawarkan probe taktil dari Renishaw bersama dengan dua sensornya sendiri. Sensor Phoenix Wenzel menggunakan cahaya terstruktur—terkadang disebut teknologi cahaya putih—untuk menangkap titik cloud 3D. Sensor cahaya putih ini cukup ringan untuk dipasang pada kepala probe CMM. Sensor perusahaan lainnya adalah pemindai garis laser Shapetracer yang juga dipasang pada kepala probe Renishaw standar.

Mesin dan Integrasi

CMM ada di ekosistem manufaktur. “Apa yang kami lihat adalah perubahan kepemilikan peralatan metrologi,” kata Drew Shemenski, presiden Wenzel America. “Pergeseran nyata yang telah kita lihat adalah dari mesin yang ada di lab yang dikendalikan oleh kelompok kualitas ke tim manufaktur. Mereka sekarang bertanggung jawab atas peralatan dan pemiliknya.”

Pada bulan Mei, Wenzel memperkenalkan CMM lantai toko SF 87. Shemenski menekankan bahwa mesin ini mampu multisensor dan siap untuk semua probe Wenzel dan Renishaw. Perusahaan mengklaim volume pengukuran CMM 800 x 700 x 700 mm sejajar dengan ukuran umum mesin pemotong dan pembentuk logam. Ini juga menawarkan kecepatan dan akselerasi perjalanan yang tinggi untuk mempercepat pengukuran, menurut perusahaan. Untuk lebih meningkatkan kesiapan lantai tokonya, ia memiliki struktur yang stabil terhadap suhu dan pemandu serta timbangan yang tahan kotoran. Ruang pengukuran dapat diakses dari tiga sisi dan terintegrasi dengan otomatisasi lainnya dengan Antarmuka Otomatisasi Wenzel opsional.

“Pasar CMM saat ini kuat,” kata Gene Hancz, spesialis produk, CMM untuk Mitutoyo America Corp. (Aurora, IL). Mitutoyo menawarkan CMM dalam variasi bridge, arm, dan horizontal, serta standar, akurasi tinggi, dan akurasi ultra-tinggi. “CMM jembatan akurasi standar adalah pekerja keras alat berat kami,” katanya.

Apakah dia melihat perubahan dalam cara penggunaan CMM? “Yang pasti, lanjut ke shop floor,” ujarnya. “Apakah itu mesin walk-up [untuk penggunaan umum] atau diintegrasikan ke dalam sel robot.” Instalasi terintegrasi yang dia lihat berkisar dari yang sederhana dengan penempatan manual hingga yang sepenuhnya otomatis, dengan sel robot yang secara otomatis memasukkan dan menjalankan program pengukuran suku cadang.

Seperti pemasok CMM lainnya, Mitutoyo menawarkan CMM untuk pemasangan di lantai toko, seperti seri Mach dalam tiga model berbeda. Mach-3A adalah lengan horizontal yang dirancang untuk pengukuran in-line. Lengan horizontal menghemat ruang. Seri Mach-V dirancang untuk digunakan di lini manufaktur dan memberikan umpan balik sebelum/sesudah ke alat mesin untuk penyesuaian permesinan.

Pendekatan yang menarik untuk menawarkan CMM adalah Mach Ko-Ga-Me, CMM yang dapat dipasang. “Anda dapat memasangnya pada desain perlengkapan apa pun, bahkan di dalam mesin penggilingan CNC,” jelas Hancz. Ini memiliki rentang pengukuran hanya 120 x 120 x 80 mm dengan gerakan secepat 340 mm/detik dengan akurasi hingga 2 ms, menjadikan CMM yang dapat dipasang ideal untuk komponen kecil.

“Teknologi probe terus berkembang, dan kami menawarkan apa pun yang tersedia,” kata Hancz. “Kami yang paling populer adalah probe analog pemindaian Renishaw SP25, mengumpulkan data hingga 100 mm/detik.” Mitutoyo juga menawarkan probe pengukuran kekasaran permukaan tipe skidded. Probe CMM Surftest berasal dari unit permukaan akhir portabel seri SJ-210/310 Mitutoyo. Tersedia lima probe berbeda:Detektor standar, lubang kecil, lubang ekstra kecil, alur dalam, dan gigi gir.

“Ada peningkatan permintaan di segmen medis dan kedirgantaraan, dan terutama untuk sistem multisensor,” kata David Wick, manajer manajemen produk untuk Carl Zeiss Industrial Metrology LLC (Maple Grove, MN). Zeiss memperkenalkan probe pengukuran kekasaran, sensor Rotos, pada bulan April. Ini menambah rangkaian sensor sentuh, pemindaian, dan optik non-kontak CMM. Sensor nonkontak mencakup sensor kamera dan sensor cahaya putih confocal.

Probe pengukuran permukaan Rotos adalah sensor tekstur permukaan kontak tanpa selip dengan detektor LVDT dan dua sumbu putar/miring kontinu. Bergantung pada mesin pengukur dan stylus tertentu, Zeiss mengatakan alat ini mengukur nilai kekasaran Ra hingga 0,03 m pada kecepatan mulai dari 0,25 hingga 1,0 mm/dtk.

Zeiss juga menawarkan lini CMM untuk produksi lantai toko. Ini adalah GageMax, CenterMax, dan DuraMax. Wick mengatakan DuraMax telah berkembang menjadi empat model terpisah—DuraMax LTE, DuraMax CNC, DuraMax CNC dengan meja putar, dan DuraMax HTG. HTG digunakan di lingkungan dengan suhu hingga 100 ° F (38 ° C). CMM dilengkapi dengan probe pemindaian dan menampilkan jejak kaki kecil serta aksesibilitas yang mudah ke volume pengukuran.

CenterMax adalah CMM bergaya jembatan yang menurut Wick sangat berguna dalam produksi volume tinggi dari suku cadang yang sangat direkayasa, seperti powertrain otomotif dan suku cadang kedirgantaraan. “Kami menambahkan probe pengukuran kekasaran permukaan baru kami [Rotos] ke CenterMax. [Sekarang] dengan satu penyiapan, pengguna kami dapat mengukur fitur seperti diameter dan lubang, lalu mengukur kekasaran permukaan yang kritis,” katanya.

Satu Probe, Satu Mesin

Dengan pelanggan menemukan utilitas di CMM yang dilengkapi dengan kombinasi sensor, Alicona Corp. (Bartlett, IL) telah mengambil taktik yang sedikit berbeda—menemukan lebih banyak kegunaan untuk satu sensor. Inti dari teknologi perusahaan adalah sensor nonkontak yang memanfaatkan variasi fokus.

Teknik ini menyediakan data permukaan resolusi tinggi menggunakan kedalaman fokus terbatas. Teknik ini mirip dengan tetapi lebih maju daripada pencitraan confocal atau pemotongan optik, karena teknik ini juga menyediakan data warna. Ini mengukur bentuk permukaan dan kekasaran. Ini sangat berguna dalam pengaturan produksi, menurut perusahaan.

Alicona telah mengadaptasinya sebagai cara alternatif untuk mengukur bentuk dan geometri, memperluas penggunaannya. Karena tidak memiliki jangkauan, perusahaan harus dapat memindahkannya dengan tepat di atas objek besar untuk mengukur bentuk. Itulah sebabnya Alicona memasang alat ukur Variasi Fokus 3D ke tahap tiga sumbu presisi yang disebut mesin pengukur koordinat CMM. Penambahan unit rotasi bermotor, Unit Rotasi Real3D canggih, menyediakan sistem lima sumbu, jika diinginkan. Perusahaan menerbitkan data akurasi EMPE =(0,8 + L/600) m menurut spesifikasi ISO10360:8.

“Dengan fitur unik sensor kami, kami dapat menahan diri untuk tidak mengikuti strategi yang sekarang menjadi sangat umum di dunia CMM, yaitu mengintegrasikan beberapa sensor ke dalam satu bingkai CMM. Fitur variasi fokus memungkinkan kita menggunakan satu sensor tunggal. [Ini juga menyediakan] [perangkat] yang lebih kuat, tidak rapuh, dan lebih ramah pengguna dibandingkan jika Anda harus mengutak-atik banyak sensor,” kata Scherer.

CMM dalam Konteks

Zeiss' Wick melihat masa depan yang lebih besar untuk CMM. “Alat baru dan kemampuan multisensor yang diperluas tentu saja akan tumbuh, tetapi bagaimana mereka cocok dengan ekosistem menjadi penting,” katanya. “Terutama di Eropa ada banyak contoh di mana pelanggan mengerjakan CMM mereka bersama dengan peralatan mesin terdekat untuk bertukar informasi.”

Meskipun CMM yang dapat memberikan offset ke pusat permesinan berguna, dia juga berpikir ada peluang tambahan untuk integrasi lebih lanjut dan kolaborasi mesin. Di seluruh dunia, dia tidak melihat banyak implementasi Pabrik Cerdas lengkap yang menggabungkan CMM ke dalam sesuatu yang disebut Industri 4.0.

“Di AS kita bahkan lebih jauh tertinggal,” katanya. Tapi itu mungkin akan segera berubah. “Apa yang saya harapkan terjadi dalam satu atau dua tahun mendatang adalah bahwa vendor CMM akan menawarkan lebih banyak opsi otomatisasi pada mesin mereka. Mungkin kotak tambahan untuk memungkinkan Anda berbicara dengan ProfiNet atau ProfiBus,” katanya. Dengan pertukaran informasi di tingkat mesin akan datang Pabrik Cerdas.

Shemenski dari Wenzel melihat bahwa integrasi hulu tentang bagaimana CMM diprogram juga akan menjadi lebih penting. “Teknologi desain berbasis model yang menggabungkan pemasangan GD&T ke model CAD di awal program menjadi nyata. Ada kekusutan yang harus diselesaikan, dan desainer hulu perlu mengenalinya sebagai pertumbuhan dalam tanggung jawab mereka, tetapi ini adalah tren yang harus diperhatikan,” katanya.

Apa yang akan terbuka adalah otomatisasi pembuatan program pengukuran—selama GD&T yang valid dilampirkan ke model CAD yang valid. “Tren yang menarik adalah membuat program pengukuran secara otomatis dari model CAD dengan GD&T terlampir,” Hancz menyetujui. Setiap pemasok OEM yang diwawancarai untuk artikel ini memiliki perangkat lunak metrologi untuk membuat program suku cadang untuk CMM mereka. Sementara saat ini adalah kemampuan yang tidak sering digunakan, tren berikutnya bisa jadi bagaimana desainer mulai berpikir secara berbeda tentang GD&T dalam proses desain hulu. Pantau terus.