Strategi Penggilingan Berubah dari Baik menjadi Hebat

Bagaimana perangkat lunak, otomatisasi, dan kemajuan abrasif mengirimkan suku cadang dan penggilingan alat ke overdrive.

Mungkin perusahaan Anda berspesialisasi dalam komponen kedirgantaraan atau medis, dan Anda perlu menghasilkan geometri kompleks pada logam yang terlalu sulit untuk dipotong melalui metode pemesinan konvensional. Atau mungkin Anda bekerja di atau memiliki toko alat dan pemotong, dan mencari cara yang lebih cepat dan hemat biaya untuk memproduksi alat bor, penggilingan akhir, dan alat formulir. Apa pun alasannya, dan apa pun persyaratannya, Anda beruntung. Seperti kebanyakan teknologi pengerjaan logam, penggilingan—lebih tepat disebut permesinan abrasif—telah meningkat pesat dalam beberapa tahun terakhir.

Bagaimana? Sebagai permulaan, produsen roda gerinda telah mengembangkan ikatan dan superabrasif baru

yang jelas pantas disebut "super", yang mampu menghilangkan lebih banyak material dalam waktu yang lebih singkat daripada sebelumnya. Dan produsen mesin gerinda memberikan peralatan yang semakin canggih, kaku, dan cukup kuat untuk memanfaatkan sepenuhnya abrasive canggih tersebut, sambil menambahkan fitur cerdas seperti otomatisasi, pemantauan jarak jauh, dan sistem perangkat lunak cerdas ke peralatan mesin mereka.

Sederhananya, penggilingan telah memasuki era baru produktivitas dan akurasi bagian; jika Anda tidak memanfaatkannya, Anda bisa kehilangan peluang signifikan untuk peningkatan proses, peningkatan kualitas produk, dan peningkatan laba.

Kontrol yang Lebih Baik Sangat Penting

Penggerak utama untuk ini adalah kekurangan masinis yang berkualitas. Itu menurut Shane Farrant, manajer produk nasional untuk penggiling di JTEKT Toyoda Americas Corp., Arlington Heights, Ill., yang menambahkan bahwa membuat antarmuka manusia-mesin (HMI) lebih mudah dipahami adalah langkah pertama yang diperlukan untuk meminimalkan efek dari tenaga kerja yang kurang terampil.

“HMI yang lebih sederhana dan lebih intuitif adalah salah satu dari banyak peningkatan alat berat yang kami kembangkan untuk jajaran mesin gerinda universal, silindris, camshaft, dan crankshaft kami,” katanya. “Ini berarti format yang mudah digunakan, dengan ketergantungan yang lebih besar pada gambar dan grafik lainnya untuk membantu pengaturan dan prosedur pemrograman.”

Ada juga dorongan besar menuju lingkungan kerja berbasis Internet of Things (IoT). Misalnya, halaman diagnostik pada kontrol sentuh TOYOPUC Toyoda menampilkan tingkat cairan pendingin, getaran alat berat, suhu oli—apa pun yang dapat menyebabkan kualitas suku cadang yang buruk atau membuat masalah produksi akan mengirimkan peringatan langsung kepada siapa pun yang bertanggung jawab untuk memperbaikinya. Selain itu, informasi ini dapat dikumpulkan dari kontrol mesin dan mendorongnya ke database jaringan untuk analisis historis.

Fitur penghemat waktu lainnya adalah pembuatan program alternatif secara otomatis, yang dapat dipanggil oleh operator jika ada masalah terkait proses. Manajer Teknik Proposal Toyoda JTEKT Steve Earley mengatakan opsi kontrol percakapan ini tersedia di gerinda gulung GE6 perusahaan, mesin yang juga mendapat manfaat dari beberapa modifikasi pada casting, motor, dan komponen lainnya, semuanya dirancang untuk mengurangi getaran dan meningkatkan akurasi mesin dalam aplikasi khusus ini.

Bahan yang digunakan untuk membuat baterai lithium yang digunakan pada kendaraan listrik cukup tipis, jelasnya, dan gulungan yang memproduksi bahan ini harus sangat akurat, dengan permukaan akhir yang sangat halus. “Saat operator menyiapkan alat berat, kontrol akan menampilkan program umum untuk memulai, serta dua alternatif—satu yang lebih agresif untuk waktu siklus yang lebih cepat, dan program yang lebih konservatif yang menghasilkan permukaan akhir yang lebih baik,” kata Earley . “Berdasarkan hasil awal, operator dapat dengan mudah memutuskan untuk beralih ke set parameter pemesinan mana pun yang memberikan bagian terbaik dalam waktu sesingkat mungkin.”

Lebih Sedikit Operasi yang Diperlukan

Larry Marchand, wakil presiden grup profil di United Grinding North America Inc., Miamisburg, Ohio, setuju dengan perlunya kontrol yang mudah digunakan, terutama karena mesin gerinda menjadi lebih mumpuni. Namun dia mengatakan ada juga seruan luar biasa di seluruh komunitas manufaktur untuk mengurangi pekerjaan dalam proses dan lebih sedikit operasi pemesinan, membuat United Grinding dan perusahaan lain mengadopsi apa yang disebut pendekatan "selesai-dalam-satu" untuk mengurangi waktu sentuh operator dan meningkatkan nilai per operasi.

Untuk mendukung hal ini, United Grinding telah memperkenalkan “proses, operasi, dan fitur tambahan” ke mesin gerinda profil yang dulunya sangat bertujuan tunggal. “Pelanggan ingin menambah nilai lebih dalam penanganan satu bagian,” kata Marchand. “Kami telah melihat permintaan yang besar untuk mesin dengan pengubah alat otomatis, memungkinkan untuk menggiling benda kerja dan kemudian membawa bor atau pemotong frais untuk menyelesaikan bagian tersebut. Ini menghilangkan operasi sekunder, mengurangi waktu tunggu paruh waktu, dan meningkatkan kualitas.”

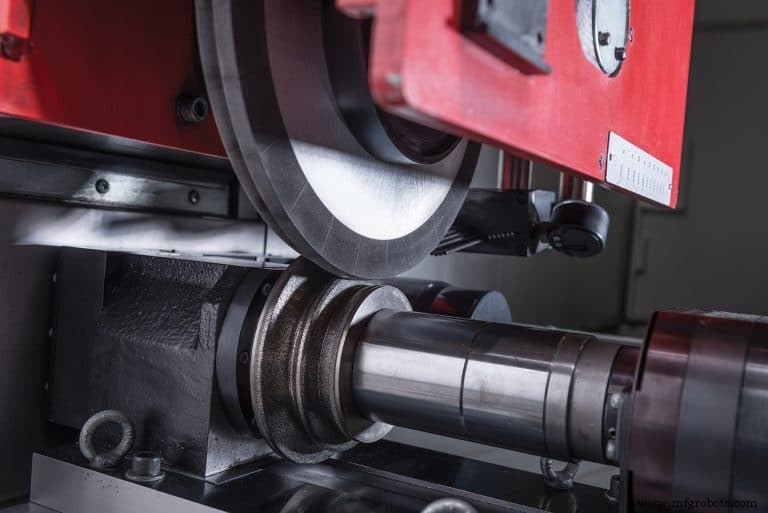

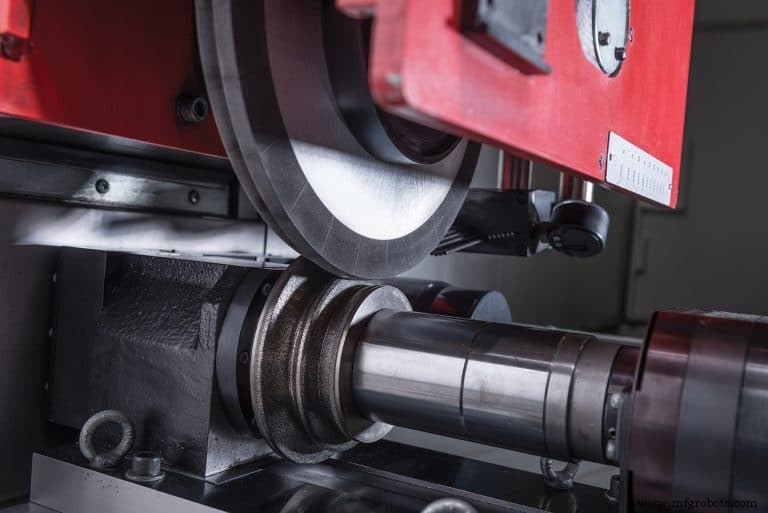

Apakah ini berarti toko mesin harus menukar peralatan mesin CNC mereka dengan penggiling super yang bisa melakukan segalanya? Sama sekali tidak. Sama seperti mesin multitasking melakukan pekerjaan yang sangat baik dalam menggiling slot atau menggiling jurnal, penggiling multitasking sekarang dapat melakukan tugas-tugas yang dulu disediakan untuk pusat permesinan dan mesin bor-yang mengatakan, tidak ada gaya alat mesin yang dapat menggantikan yang lain. Seperti yang ditunjukkan Marchand:“Jika Anda memiliki bagian yang menggiling intensif, Anda selalu lebih baik dengan penggiling khusus.”

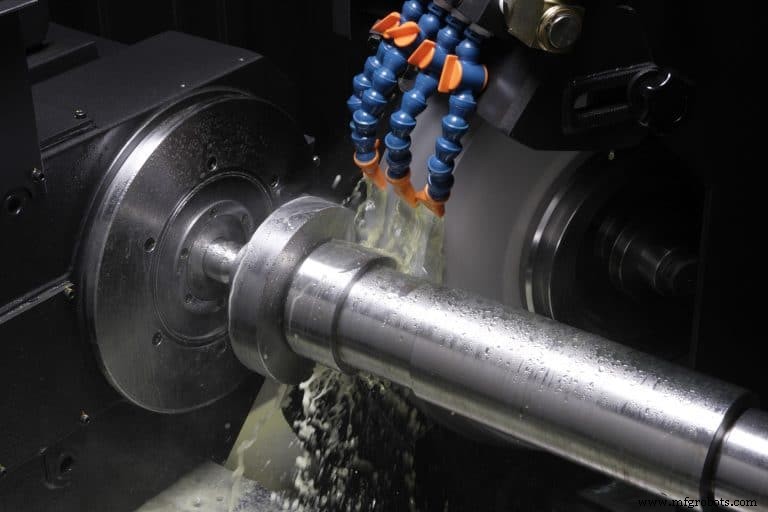

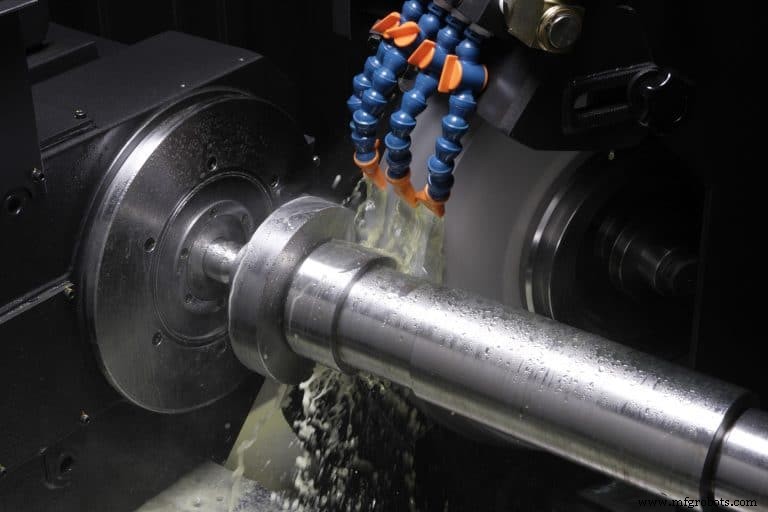

Ada beberapa alasan untuk ini, katanya. Penggerindaan membutuhkan cairan pemotongan yang jauh lebih banyak daripada operasi penggilingan dan pembubutan, yang ditujukan tepat pada persimpangan benda kerja dan roda. Mengendarai roda yang berdiameter beberapa kaki membutuhkan banyak tenaga kuda, jauh lebih banyak daripada yang tersedia pada mesin pembuat chip rata-rata. Terakhir, menahan persepuluhan dan penyelesaian permukaan satu digit sepanjang hari adalah sesuatu yang paling diunggulkan oleh sebagian besar penggiling CNC karena dirancang untuk mengoptimalkan operasi ini. Pusat permesinan? Tidak terlalu banyak.

Mengatasi Hal Sulit

Kemampuan ini sangat relevan dengan logam tinggi nikel, kromium, dan kobalt, kata Marchand. “Banyak bisnis kami berasal dari pelanggan yang memproduksi suku cadang dari Inconel dan Rene, bahan yang—setidaknya dalam keadaan mengeras—hampir tidak dapat dikerjakan. Satu-satunya pilihan mereka adalah EDMing atau gerinda, dan berkat kekakuan, kekuatan, dan akurasi mesin gerinda modern, ditambah ketersediaan superabrasif yang belum tersedia hingga saat ini, sebagian besar memilih yang terakhir.”

Salah satu produsen superabrasives terkemuka adalah Norton|Saint-Gobain Abrasives, Worcester, Mass. Alfredo Barragan, insinyur aplikasi senior perusahaan untuk super-abrasives Amerika Utara, mengatakan penggilingan dulunya dianggap sebagai proses "penyelesaian saja", tetapi, dengan perkembangan teknologi penggilingan yang semakin mampu, telah berkembang menjadi proses pemesinan arus utama. Namun, untuk mencapai kesuksesan terbesar dengan proses ini, abrasive modern yang sama harus diterapkan.

“Resin tradisional atau roda matriks berlian berikat logam cenderung sangat padat,” kata Barragan. “Menjadi padat adalah hal yang baik karena memberi Anda struktur yang kuat dan membantu memberikan ikatan kuat yang menyatukan struktur itu, tetapi itu menimbulkan satu pertimbangan:roda cenderung memuat lebih cepat, yang dalam jangka panjang mengurangi produktivitas. Roda ikatan hibrida Norton Winter Paradigm memecahkan masalah ini.”

Roda dikatakan memberikan kombinasi retensi butir yang ditingkatkan dengan tingkat porositas yang tinggi, sehingga mengurangi gaya potong. Porositas yang lebih tinggi juga mengurangi pemuatan—roda menggiling lebih dingin, lebih bebas, dengan waktu henti yang lebih sedikit, yang pada akhirnya menghasilkan lebih banyak suku cadang per hari. Bergantung pada abrasif yang digunakan, roda ikatan hibrida secara efisien menggiling karbida, keramik canggih, baja perkakas yang diperkeras, dan paduan suhu tinggi yang baru saja disebutkan oleh United Grinding's Marchand.

Ada lebih dari ini daripada teknologi abrasif. Seperti peralatan mesin yang terpasang, roda itu sendiri menjadi lebih pintar, dengan tag RFID tertanam untuk manajemen aset yang lebih baik, pengadaan yang disederhanakan, pelacakan informasi penggunaan dan pembalut, serta perlindungan dari kesalahan operator.

Norton|Saint-Gobain juga tidak membatasi usahanya untuk produk abrasif. Sistem pemantauan dan diagnostik proses 4Sight-nya menyediakan fungsionalitas IoT yang serupa dengan yang dibahas sebelumnya, dengan pemantauan nilai mesin gerinda secara real-time seperti agnostik merek seperti beban spindel dan pemanfaatan mesin, dan kemampuan untuk menyimpan data untuk analisis tren atau mengirim peringatan seperlunya. . “Ini adalah salah satu inisiatif terbesar tahun ini bagi kami, dan bersama dengan sistem tag pintar kami, berfungsi sebagai fondasi solusi Industri 4.0 kami,” kata Barragan.

Datang ke Layar Anda:V@dison

Mereka tidak sendirian. Vollmer of America Corp., Carnegie, Pa., bersama dengan perusahaan induknya, Vollmer Group, sedang mengerjakan sejumlah alat dan layanan yang dirancang untuk "mengubah secara digital" operasi penggilingan. Dicap sebagai V@dison, ini termasuk layar V@ untuk meningkatkan visibilitas parameter alat berat, pemeriksaan V@ untuk simulasi proses, V@ boost untuk mengoptimalkan kinerja alat berat sesuai dengan benda kerja, dan panduan V@ untuk pemeliharaan preventif yang lebih konsisten.

Vollmer masih dalam tahap awal inisiatif ini, tetapi Manajer Penjualan Amerika Utara Shannon Fox mengatakan masih banyak buah perbaikan yang tersedia untuk komunitas penggilingan. Salah satunya adalah otomatisasi—Fox menunjuk pada kemampuan pemuatan komponen robot dan penggantian roda dari alat VGRIND 360 dan penggiling pemotongnya sebagai salah satu contoh, opsi yang dipasang oleh Vollmer dan sebagian besar produsen alat mesin secara rutin saat pelanggan mereka bekerja menuju lampu- keluar manufaktur.

Simulasi adalah permintaan rutin lainnya. Meskipun sistem pemeriksaan V@ Vollmer masih dalam pengembangan, Fox mencatat bahwa perangkat lunak NUMROTOplus yang ditawarkan pada Vollmer dan merek peralatan penggilingan lainnya adalah alternatif yang matang dan diterima dengan baik. “Simulasi menjadi lebih penting karena penggiling tumbuh lebih mampu,” katanya. “Kuartalnya lebih sempit, geometri alat semakin kompleks, dan banyak alat berat—termasuk milik kami—memungkinkan penggunaan beberapa paket roda dalam satu pekerjaan, meningkatkan masalah interferensi. Tanpa simulasi, Anda berisiko merusak peralatan mesin yang sangat mahal.”

Melihat adalah Percaya

Simulasi penting untuk alasan lain juga. ANCA CNC Machines yang berbasis di Melbourne, Australia, misalnya, menggunakannya untuk memprediksi ketidakseimbangan pahat di pabrik ujung pitch variabel. “Itu salah satu trade-off dengan pemotong berperforma tinggi—karena jarak seruling tidak teratur, mereka pada dasarnya tidak seimbang,” kata Lucas Hale, manajer pemasaran global. “Untuk mengatasi ini, kami telah mengembangkan perangkat lunak simulasi yang menghitung ketidakseimbangan dan menyesuaikan program NC untuk mengimbanginya dengan menghapus material tambahan di lokasi strategis. Pahat keluar dari penggiling dengan keseimbangan sempurna, memberikan masa pakai pahat yang lebih lama dan permukaan akhir yang lebih baik pada bagian mesin.”

Hale menyetujui panggilan untuk otomatisasi, termasuk bagian robot dan penanganan roda, tetapi menawarkan sejumlah cara tambahan untuk meningkatkan produktivitas. Di mana “menempel” roda secara rutin untuk menghilangkan beban pernah dilakukan secara manual, ANCA telah mengotomatiskannya, mengurangi biaya tenaga kerja dan memperpanjang umur roda. Perangkat lunak dan mesin ANCA dikatakan memberikan “kemudahan penggunaan yang signifikan”, mengurangi waktu penyiapan. Dan sistem pengukuran berbasis laser memberikan verifikasi dalam proses untuk akurasi dan geometri pahat, diikuti dengan offset otomatis atau penggantian roda untuk mengkompensasi keausan.

Dan ANCA telah mengambil proses itu selangkah lebih maju. Melalui kolaborasi dengan perusahaan seperti Zoller Inc., penyedia terkemuka peralatan presetting alat, ANCA telah mengembangkan antarmuka yang mendukung inspeksi dan umpan balik otomatis ke penggiling CNC—robot menempatkan pemotong di presetter, yang mengukurnya dan mengirimkan hasilnya ke sistem perangkat lunak yang menyesuaikan mesin sesuai kebutuhan. Ini “menutup putaran”, Hale menjelaskan, dan bersama dengan sistem manajemen kosong terintegrasi, memungkinkan pelanggan untuk “memuat ratusan alat, tekan buka, dan kembali keesokan harinya untuk menyelesaikan alat pemotong,” katanya.

“Konstruksi mesin dasar juga telah meningkat selama lima tahun terakhir ini,” lanjut Hale. “Misalnya, motor linier telah menjadi jauh lebih umum di industri kami. Mereka tidak hanya berkontribusi pada kualitas alat pemotong dan oleh karena itu kualitas bagian yang dibuat dengan mereka, tetapi mesin linier bergerak jauh lebih cepat daripada yang dengan sekrup bola, mengurangi waktu siklus. Dan karena ada lebih sedikit keausan pada komponen mesin, masa pakai peralatan diperpanjang. Inilah sebabnya mengapa motor linier telah menjadi komponen standar dari setiap mesin gerinda berpresisi tinggi dan berkinerja tinggi.”

Bagian Pertama, Bagian Bagus

Sama seperti JTEKT Toyoda mengatasi kekurangan masinis terampil dengan perangkat lunak kontrol yang lebih intuitif, Rollomatic Inc., Mundelein, Ill., bekerja untuk membuat pengaturan mesin lebih mudah dan lebih cepat. Itu karena sebagian besar produsen alat dan pemotong tidak berbeda dengan bengkel pemotongan logam mana pun; mereka dihadapkan pada ukuran batch yang lebih kecil dan lead time yang lebih pendek, membuat waktu setup menjadi persentase yang lebih besar dari setiap proses produksi. Salah satu bagian dari solusi? Perangkat lunak yang lebih baik.

“Selama beberapa dekade, toko telah membakar tiga, empat, lima benda kerja kosong per pengaturan, secara bertahap memutar mesin sampai mereka mendapatkan bagian yang bagus,” kata Eric Schwarzenbach, presiden Rollomatic Inc. “Tetapi dengan menggunakan perangkat lunak cerdas, itu sangat mungkin dilakukan. untuk mengurangi jumlah benda kerja bekas, dengan nol sebagai tujuan akhir. Hal ini tidak hanya mengurangi biaya material, tetapi juga waktu penyiapan.”

Perangkat lunak ini membantu operator dengan membuat representasi 3D dari alat mesin, benda kerja, dan roda gerinda, kata Schwarzenbach, menghilangkan kebutuhan untuk menjalankan kering. Operator dapat mempercepat animasi, memperlambatnya, mencadangkan atau memperbesar area masalah, membantunya menghindari potensi benturan antara paket roda dan benda kerja. Dan ketika animasi selesai dan mesin benar-benar membuat bagian, perangkat lunak bekerja untuk menghilangkan "gerakan kosong" dan memperpendek jarak keamanan seminimal mungkin.

Perangkat lunak pintar itu hebat, tetapi Schwarzenbach dengan cepat menunjukkan bahwa peralatan mesin dan sistem terkaitnya sama pentingnya. Semakin akurat dan stabil alat mesin, semakin mudah untuk mencapai dimensi target pada percobaan pertama. Selain itu, teknologi penggantian roda yang ditingkatkan, prosedur kalibrasi otomatis, kontrol yang lebih cepat yang memproses perhitungan lebih cepat, dan ikatan roda hibrida yang tahan aus, bebas pemotongan, dan mempertahankan sudut tajam lebih lama sangat penting. Faktor-faktor ini memainkan peran besar dalam pengaturan yang lebih cepat dan peningkatan kemampuan untuk membuat bagian pertama menjadi bagian yang baik, dengan waktu siklus yang lebih singkat untuk boot.

Seperti yang telah disebutkan orang lain, penggantian roda otomatis adalah pengubah permainan penggilingan lainnya — Schwarzenbach mengatakan pengubah kecepatan tinggi Rollomatic dapat menukar paket roda dalam lima detik, punjung-ke-arbor, dan mencapai waktu penggilingan-ke-penggilingan 11 detik. Namun, manfaatnya melampaui waktu siklus yang lebih pendek. “Jika Anda memiliki paket dengan empat roda di atasnya, potensi tabrakan lebih tinggi daripada satu dengan satu atau dua roda. Ini mempersulit pengaturan. Jadi, jika Anda dapat membagi paket roda besar dan membayar waktu penggantian roda 11 hingga 12 detik, maka itulah cara yang lebih disukai untuk digunakan di zaman sekarang ini.”