Pengeboran Lubang Dalam Menuntut Kontrol Pendingin Yang Tepat

Pendingin sangat penting untuk proses pengeboran lubang dalam sehingga sistem pengeboran lubang dalam yang canggih saat ini mengontrolnya sama seperti poros atau poros mesin. Pengelolaan tekanan pendingin, filtrasi, suhu, dan laju aliran yang cermat adalah kunci untuk mengoptimalkan proses pengeboran lubang dalam. Ini membutuhkan kemampuan kontrol berbasis aliran variabel yang dapat diprogram dan tak terhingga yang terintegrasi ke dalam mesin bor lubang dalam itu sendiri. Hasilnya adalah sistem dengan penyesuaian yang diperlukan untuk memastikan tidak pernah ada lebih banyak tekanan dalam sistem pendingin daripada yang diperlukan untuk evakuasi chip yang efektif dan pengeboran yang tepat.

Selama bertahun-tahun, sistem pengiriman cairan pendingin paling canggih di luar tipe banjir adalah sistem pendingin melalui spindel/melalui alat. Kemudian munculnya sistem pendingin bertekanan tinggi yang beroperasi pada sekitar 1.000-plus psi mengubah lanskap teknologi pendingin dengan pendinginan alat yang sangat efektif serta evakuasi chip yang efisien untuk sebagian besar operasi pemesinan konvensional. Aplikasi pengeboran, terutama yang menggunakan bor putar, merupakan pendorong utama pengembangan sistem pendingin bertekanan tinggi, khususnya aplikasi pengeboran lubang dalam di mana rasio kedalaman-diameter biasanya 10:1 dan seterusnya.

Namun, ketika tekanan cairan pendingin meningkat, demikian juga kebutuhan akan filtrasi dan kontrol suhu yang tepat. Saat mempertimbangkan sistem 1.000-plus psi, filtrasi tingkat 20 hingga 50 diperlukan untuk menjaga pompa agar tidak gagal, dan dalam banyak kasus, sistem pendingin bertekanan tinggi akan memerlukan chiller untuk mengatur suhu cairan pendingin. Sementara sebagian besar toko berhenti dengan sistem ini, bahkan untuk aplikasi pengeboran yang menuntut, filtrasi dan cairan pendingin saja gagal mengatasi salah satu variabel terpenting dalam penggunaan cairan pendingin bertekanan tinggi, yaitu laju aliran.

Toko sering tidak tahu berapa banyak cairan pendingin yang diberikan atau harus dikirimkan oleh sistem mereka. Sistem pendingin banjir tipikal, misalnya, menyediakan laju aliran sekitar 10-gpm hingga sekitar 40-gpm, tergantung pada sistemnya. Namun, volume yang jauh lebih tinggi diperlukan untuk mengevakuasi chip dalam operasi pengeboran karena diameter lubang menjadi lebih besar dan/atau lebih dalam. Saat menggunakan gundrill atau perkakas BTA yang lebih besar, misalnya, aliran cairan pendingin yang dibutuhkan dapat berkisar dari 50 gpm hingga lebih dari 75 hingga 350 gpm untuk diameter lubang sebesar 10 hingga 12" (25,4 hingga 30,5 cm). Sebaliknya, laju aliran untuk lubang kecil -lubang dengan diameter dalam mungkin hanya perlu 2 gpm tetapi dengan tingkat tekanan yang jauh lebih tinggi. Lubang berdiameter 0,040" (1,016-mm), misalnya, mungkin memerlukan tekanan cairan pendingin setinggi 3.000 psi.

Karena ada faktor eksponensial yang terlibat, ketika diameter lubang sedikit meningkat, area/penghilangan logam meningkat secara signifikan. Pertimbangkan perbedaan antara lubang berdiameter 1" (25,4 mm) dan lubang berdiameter 1,5" (38,1 mm)—diameternya bertambah 50 persen. Area yang dihasilkan berjumlah 0,79 in3 (12,95 cm3) untuk lubang 1" versus 1,77 in3 (29,01 cm3) untuk lubang 1,5", peningkatan 100 persen. Menggandakan diameter lubang dari 1 menjadi 2" sama dengan empat kali lebih banyak area, dan empat kali lebih banyak material untuk dikeluarkan dari lubang. Dengan kata lain, toko harus berasumsi bahwa sedikit peningkatan diameter lubang akan menjamin perubahan parameter cairan pendingin. .

Meskipun demikian, sebagian besar sistem pendingin menawarkan sedikit fleksibilitas. Sistem pendingin banjir, misalnya, tidak memiliki fleksibilitas sama sekali—pendingin hidup atau mati. Sistem pendingin melalui spindel dapat mencakup pengaturan relief atau kode M yang menyediakan pengaturan tekanan rendah, sedang, dan tinggi, tetapi ini tidak cukup untuk toko yang membutuhkan pengiriman pendingin yang benar-benar dioptimalkan.

Masukkan kontrol pendingin variabilitas tak terbatas. Teknologi ini memungkinkan toko untuk memulai lubang pada mungkin 400 psi, kemudian saat bor berlangsung lebih dalam, tingkatkan itu ke tingkat apa pun yang diperlukan untuk mempertahankan laju aliran untuk mengevakuasi chip secara efektif. Namun, ini adalah proses yang sulit untuk dial secara manual. Jika laju aliran terlalu rendah, serpihan akan tetap berada di dalam lubang dan akhirnya bisa merusak bor. Aliran yang terlalu banyak dapat menciptakan tekanan yang berlebihan, yang, pada gilirannya, menghasilkan gaya yang tidak diinginkan yang dapat menghambat akurasi pengeboran.

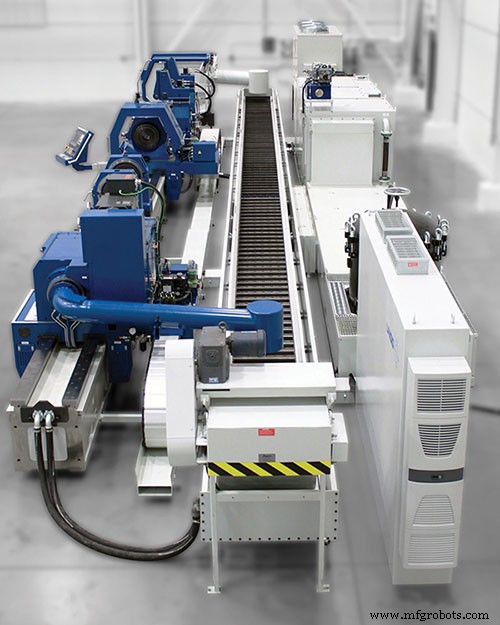

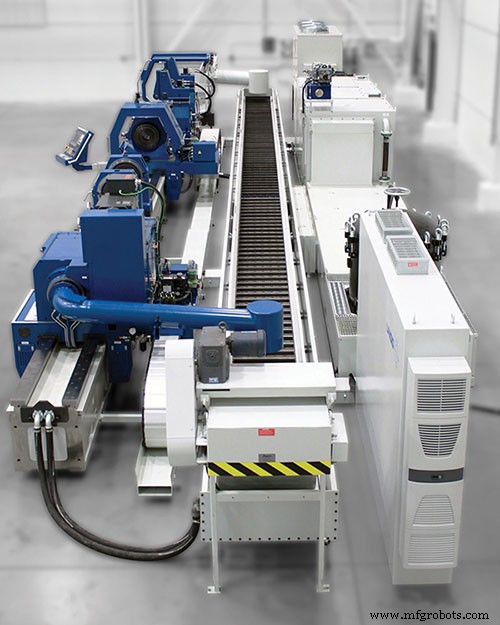

Untuk kinerja yang sukses dan konsisten, OEM mesin bor lubang dalam seperti UNISIG akan merekayasa sistem dan kontrol pendingin ke dalam desain mesin yang sebenarnya dari awal untuk memastikan integrasi yang lengkap. Hal ini memungkinkan kontrol untuk memberikan umpan balik langsung dalam proses untuk tingkat penyesuaian cairan pendingin yang sangat terperinci yang menempatkan jumlah cairan pendingin yang tepat di ujung tombak setiap saat.

Sistem bekerja dengan menerapkan umpan balik proses dalam sistem kontrol, yang membuat penyesuaian cairan pendingin segera untuk mencegah kerusakan alat. Umpan balik dari kontrol juga memandu operator dalam mengoptimalkan aliran dan tekanan cairan pendingin pengeboran lubang dalam, dan setelah parameter ini ditentukan, parameter tersebut dapat digunakan untuk mengulangi proses tersebut berulang kali.

Selain itu, tekanan cairan pendingin dan umpan balik aliran dari proses itu sendiri digunakan untuk mendeteksi alat yang rusak. Misalnya, jika tekanan cairan pendingin aplikasi tiba-tiba turun, itu bisa menunjukkan alat yang rusak. Dan tepat pada saat itu, proses dapat dihentikan dan alat diganti. Hal ini sangat berguna saat mengebor lubang berdiameter sangat kecil di mana beban bor yang lebih ringan membuat sedikit perubahan gaya sulit untuk dideteksi. Tetapi dengan memantau cairan pendingin, operator dapat menentukan kesehatan alat dan apakah chip sedang dievakuasi atau tidak. Dan ini dapat membantu lebih mengoptimalkan parameter seperti feed dan kecepatan untuk kontrol chip yang lebih baik dalam kasus tersebut.

Selain sistem dan kontrol pendingin, reservoir pendingin juga dirancang khusus untuk mesin bor lubang dalam oleh OEM seperti UNISIG. Sementara sistem pendingin banjir dan melalui spindel untuk pusat permesinan mungkin memiliki reservoir pendingin 20 hingga 50 gal, yang dengan sistem pengeboran lubang dalam akan bervariasi untuk mengakomodasi kecepatan dan aliran cairan pendingin. Bergantung pada ukuran mesin bor lubang dalam, kapasitas reservoir cairan pendingin dapat mencapai 3.000 gal dan dipasangkan dengan unit penyaringan berkapasitas 350 gpm.

Sistem pendingin banjir, melalui spindel, dan tekanan tinggi memang memungkinkan operasi pengeboran kinerja tinggi sesekali di pusat permesinan konvensional. Namun, ketika operasi pengeboran dilakukan setiap hari dan melibatkan lubang yang jauh lebih dalam pada rasio 10, 20 atau bahkan 40:1 dan seterusnya, diperlukan mesin bor lubang dalam khusus. Dan tipe terbaik adalah yang direkayasa dengan sistem pendingin sebagai perpanjangan dari mesin, seperti poros atau poros adalah bagian dari mesin. Sistem pendingin dan kontrol yang sangat canggih dari OEM seperti UNISIG memungkinkan bengkel mengebor ribuan lubang dengan andal dan akurat setiap hari—dan pada rasio kedalaman-diameter lebih dari 100:1—dengan intervensi operator yang minimal, jika ada.