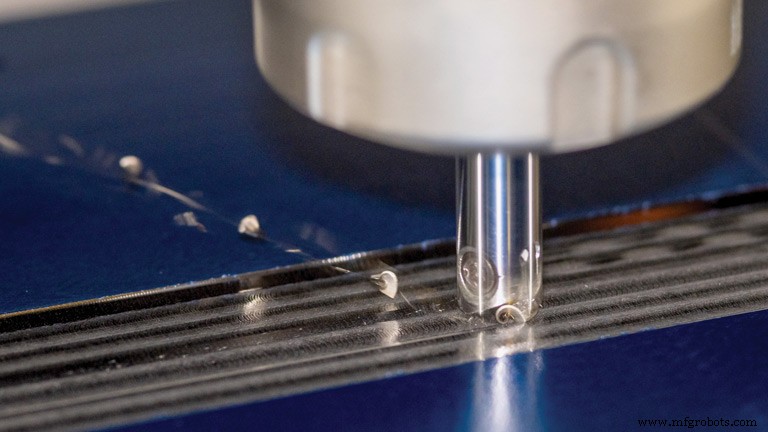

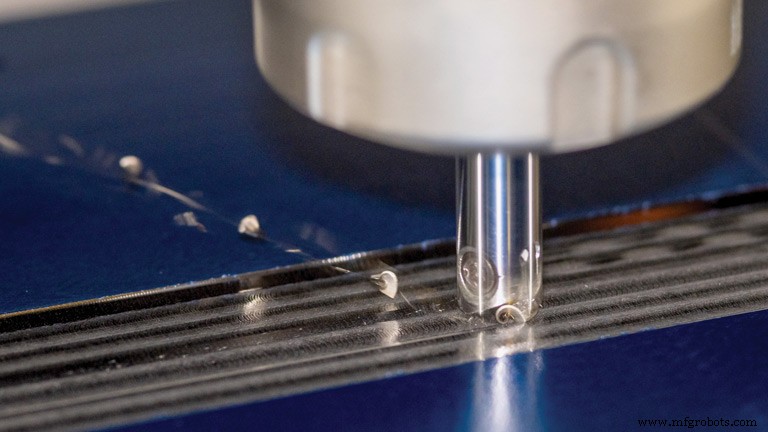

Apakah Hogging atau Finishing, End Mills Siap untuk Tugas

Ada tipe, geometri, dan pelapis untuk hampir semua aplikasi atau material

End mill dirancang untuk membantu toko dari semua ukuran memaksimalkan masa pakai dan produktivitas alat dan mengurangi waktu henti baik memonopoli material dalam jumlah besar atau menghasilkan permukaan akhir yang halus pada material yang beragam seperti baja yang dikeraskan untuk cetakan dan cetakan, superalloy tahan panas untuk aerospace, titanium dan Inconel untuk aplikasi medis.

Operasi pemesinan meliputi penggilingan, pembuatan lubang, pengeboran dan reaming, pembuatan profil, pembentukan kontur, dan pemrosesan multifungsi dengan alat kombinasi. Solusi terbaik bergantung pada perhatian yang cermat terhadap pemilihan karbida yang dapat diindeks atau padat, geometri, bahan alat pemotong, pelapis dan persiapan tepi antara lain. Berikut adalah pilihan produk dan pilihan teknologi yang tersedia dari produsen perkakas pabrik akhir terkemuka.

Indexable, Alat Karbida Padat

Ingersoll Cutting Tools, Rockford, Ill., menawarkan berbagai pilihan end mill tooling, termasuk jenis solid carbide 90o ball nose, bull nose dan hi-feed serta end mill yang dapat diindeks dalam gaya shank modular dan integral. Penawaran produk akhir pabrik Ingersoll yang luas memungkinkan pelanggannya memilih dari banyak geometri perkakas yang direkayasa untuk kinerja optimal dalam berbagai kondisi dan aplikasi pemotongan.

“Pelanggan kami menghadapi banyak tantangan sehari-hari terkait perkakas. Termasuk kebutuhan untuk memaksimalkan masa pakai alat, memaksimalkan produktivitas, dan mengurangi waktu henti,” kata William Fiorenza, manajer produk, mould and die. “Kami mengatasi tiga tantangan ini dengan bekerja sama dengan pelanggan, mempelajari aplikasi mereka dan memperoleh pemahaman menyeluruh tentang kondisi pemotongan, kemampuan permesinan, dan keterbatasan peralatan. Langkah selanjutnya adalah memberikan rekomendasi alat yang sesuai dengan aplikasi.”

Ingersoll telah memperkenalkan empat keluarga pabrik akhir baru, tiga karbida yang dapat diindeks dan satu karbida padat. Mereka termasuk lini penggilingan NanoFeed yang baru-baru ini diperkenalkan; HiPosSFeedV 05 menyisipkan seri bahu pabrik 90o &pabrik pakan tinggi; pabrik pakan tinggi seri insert GoldSFeed 04; dan lini akhir pabrik karbida padat RhinoRounds yang baru. Tiga lini produk sisipan yang dapat diindeks mengikuti tren ke arah menawarkan alat bergaya yang dapat diindeks dalam diameter yang lebih kecil, yang berkisar dari 0,236" (6 mm) hingga 1,25" (31,75 mm). Hal ini dicapai dengan menggunakan sisipan ukuran IC yang lebih kecil (4, 5, 6 dan 8 mm). Sisipan yang lebih kecil ini memungkinkan opsi pemotong yang dapat diindeks dengan kepadatan lebih tinggi, Fiorenza menjelaskan.

Lini penggilingan umpan tinggi NanoFeed tersedia dalam delapan bodi pemotong, empat baja, dan empat versi karbida padat brazing yang menawarkan kekakuan ekstra. NanoFeed memiliki sudut timah 20o, desain sudu tunggal umpan tinggi yang menggunakan saluran pendingin yang ditekan untuk mengalirkan udara atau pendingin secara tepat ke ujung tombak.

Kecanggihan NanoFeed 20o menawarkan pengganda laju umpan 3×. Dinding sisi sisipan dimiringkan sedikit ke belakang untuk memberikan jarak bebas chip dinding samping ekstra. DOC maksimum adalah 0,5 mm untuk insert 8 mm dan 0,3 mm untuk 6 mm. NanoFeed saat ini tersedia di kelas penggilingan keras IN2504.

“Ukuran radius fillet yang sangat umum digunakan oleh desainer saat merancang suku cadang adalah 0,125, 0,250, dan 0,375" [3.175, 6.35, 9,5 mm.] Pabrik gaya insert yang dapat diindeks dengan ukuran IC yang lebih kecil seperti NanoFeed 6 mm dan 8 mm bisa sangat membantu. Saat menggiling radius fillet yang berada pada sumbu yang sama dengan pahat, kondisi pemotongan ukuran-untuk-ukuran dapat terjadi jika jari-jari pemotong dan jari-jari bagian fillet sama.

“Misalnya, pahat berdiameter 0,375" [9,5 mm] yang digiling dengan radius fillet 0,1875" [4,76 mm] akan menjadi ukuran untuk ukuran. Ini tidak mendukung kondisi pemotongan yang baik atau optimal,” kata Fiorenza. “Solusi yang lebih baik adalah menggiling radius fillet 0,1875" itu dengan pahat berdiameter lebih kecil, seperti pahat berdiameter 8 mm yang memiliki radius 4 mm. Melakukan hal ini akan memungkinkan pahat menggerakkan radius sudut dengan lebih baik saat penggilingan. Aksi pemotongan akan lebih bebas dengan sedikit obrolan,” jelas Fiorenza.

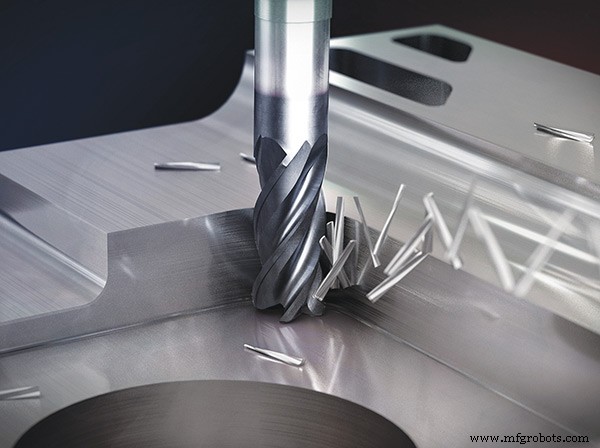

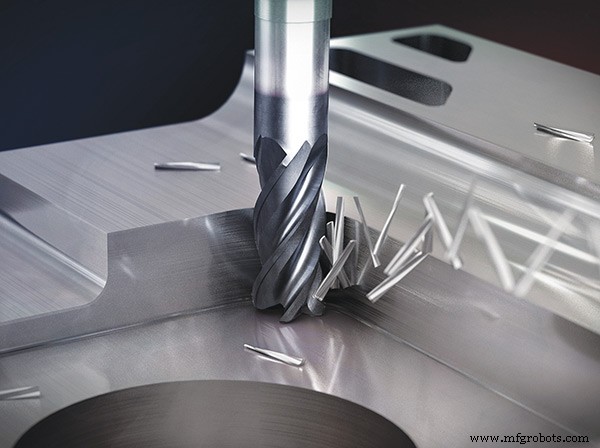

Lini baru Ingersoll yang terdiri dari lima, enam, dan tujuh flute solid-carbide variable pitch RhinoRound end mill dirancang untuk aplikasi permesinan semi-selesai, selesai, dan efisiensi tinggi di mana lebih banyak flute memberikan produktivitas yang lebih besar. Alat ini unggul dalam material dengan kekerasan lebih tinggi 28 HRc ke atas, termasuk baja, baja tahan karat, besi tuang, dan paduan suhu tinggi.

Desain pitch variabel mengurangi getaran ketika beberapa seruling digunakan dalam benda kerja dan memberikan kombinasi gaya pemotongan yang berkurang dan evakuasi chip yang sangat baik, menurut Ingersoll. Alat seri RhinoRound RE1 dan REB tersedia dengan opsi panjang seruling dan jari-jari sudut. Alat lima dan enam seruling juga tersedia sebagai alat hidung bola. Setiap pahat memiliki fitur penggilingan eksentrik yang bekerja sangat baik pada material yang cukup keras, dan semuanya dibuat dengan substrat submikron untuk ketangguhan dan ketahanan aus yang baik. Semua RhinoRounds disediakan dalam grade IN2205 yang merupakan PVD-TiAlCN berlapis nano yang menampilkan warna biru bubuk yang unik.

Solusi Mencocokkan Tantangan Materi

Emuge-Franken USA, dengan kantor pusat di West Boylston, Mass., menawarkan keahlian dan solusi aplikasi pabrik akhir, mendukung pemesinan material yang sulit.

TiNox-Cut End Mills, misalnya, dirancang untuk pemesinan kinerja tinggi dari material yang menuntut seperti paduan Inconel/nikel, titanium, dan baja tahan karat. Pabrik akhir dibuat dari karbida padat butiran mikro ultra-halus premium dengan kekuatan pecah melintang yang dimaksimalkan untuk aplikasi berdampak tinggi, menghasilkan hasil yang mengesankan dibandingkan dengan pabrik akhir konvensional, menurut Dan Doiron, manajer produk penggilingan Emuge-Franken USA. “Lapisan berlapis-lapis yang diterapkan PVD tingkat lanjut menahan panas yang berlebihan dan memberikan ketahanan aus yang luar biasa untuk masa pakai alat yang lebih lama. Geometri pahat dirancang untuk menghasilkan getaran minimal saat mengerjakan material yang keras,” katanya.

“Kami baru-baru ini bekerja dengan pelanggan untuk meningkatkan masa pakai alat dan mengurangi waktu siklus paruh waktu saat menggiling 400 bagian baja tahan karat dengan kekerasan 40 Rc,” kata Doiron. “Setelah meninjau aplikasi mereka dan pabrik akhir saat ini, kami merekomendasikan pabrik akhir TiNox Trochoidal, dan mampu memangkas waktu siklus menjadi setengah dari dua jam menjadi satu jam dan meningkatkan masa pakai pahat sebesar 5×.” Selain itu, Doiron melaporkan solusi baru menghemat 88 persen dalam biaya pekerjaan karena meskipun, misalnya, solusi Emuge memiliki biaya per alat yang lebih tinggi, hanya 16 pabrik akhir Emuge-Franken yang diperlukan dibandingkan dengan 200 alat asli. .

End mill Emuge-Franken TiNox Trochoidal memiliki kombinasi pelapisan TiN/ TiALN eksklusif dan tepi pemecah chip yang mengurangi stres dan getaran saat mengerjakan material yang sulit seperti baja tahan karat dan titanium. Fitur tepi pemecah chip dirancang untuk mengurangi panjang chip yang diproduksi ke segmen yang lebih kecil, membuat evakuasi chip lebih mudah, khususnya dalam aplikasi kantong dalam. Semua alat diberi pendingin untuk kinerja maksimum.

Dirancang untuk penggilingan trochoidal melalui gerakan jalur melingkar yang tumpang tindih, alat ini dapat menghaluskan dan menyelesaikan penggilingan lebih dari 30 persen lebih cepat daripada desain standar, sekaligus meningkatkan masa pakai alat secara signifikan, kata perusahaan.

Dirancang untuk hampir semua bahan dan aplikasi, Emuge -Franken's TOP-Cut VAR High Performance variable-helix carbide end mill memiliki geometri dan pelapisan yang membuatnya sama efektifnya dalam berbagai aplikasi bengkel kerja serta operasi pemotongan produksi yang menantang.

Menurut Emuge-Franken, end mill TOP-Cut VAR memiliki fitur flute unik dan geometri profil yang dioptimalkan untuk umur pahat yang lama dan kinerja yang unggul baik dalam aplikasi roughing maupun finishing. Flute sudut heliks variabel memberikan peredam getaran ekstensif dan merupakan ground presisi dengan persiapan tepi canggih untuk memaksimalkan evakuasi chip. Fitur talang kecil melindungi ujung tombak untuk mencegah pecahnya geometri muka. Pabrik ujung hidung banteng memiliki radius sudut yang tercampur sepenuhnya untuk memperpanjang umur pahat, sekaligus memberikan penyempurnaan permukaan yang lebih baik.

Semua pabrik akhir VAR TOP-Cut memiliki lapisan ALCR PVD canggih untuk kinerja yang luar biasa dan masa pakai yang lebih lama dalam suhu pengoperasian yang lebih tinggi. Karbida butiran sub-mikro yang dipatenkan memberikan ketahanan dan ketahanan abrasi maksimum.

Doiron mengatakan bahwa pelanggan Emuge SB Dezigns, North-East, Md., telah mengalami waktu siklus yang panjang dalam penggilingan suku cadang shifter baja tahan karat untuk industri balap. Berhasil menerapkan TOP-Cut VAR End Mills bersama dengan Emuge FPC Milling Chuck menghemat biaya 62 persen. Sebelum ini, SB Dezigns menggunakan beberapa pabrik akhir merek yang berbeda dan tidak mengoptimalkan proses penggilingan. Billy Crabtree, pemilik dan CEO SB Dezigns mengatakan, “Dengan kombinasi end mill dan holder Emuge, kami dapat menghemat lebih dari 30 jam waktu pengerjaan mesin dan lebih dari $5.000 untuk setiap 500 suku cadang shifter yang kami produksi.”

Alat yang Disesuaikan dengan Aplikasi, Bahan

GWS Tool Group, Tavares, Fla., adalah produsen yang terintegrasi secara vertikal dari alat potong standar, standar, dan standar yang dimodifikasi termasuk pabrik akhir. Pabrik akhir berkisar dari tujuan umum hingga spesifik aplikasi atau spesifik material, menurut Drew Strauchen, wakil presiden eksekutif. “Seringkali solusi perkakas khusus dihasilkan dari alat standar yang telah disesuaikan dan disesuaikan dengan aplikasi pelanggan. Untuk menemukan solusi perkakas terbaik, kami menelusuri informasi aplikasi pelanggan:apa materinya? Bentuk bagiannya? Apa tujuan akhir? Umur alat lebih lama? Waktu siklus lebih cepat? Penyelesaian apa yang dibutuhkan?”

Jawaban untuk pelanggan kedirgantaraan GWS biasanya dikembangkan untuk komponen struktural untuk pesawat komersial dan pertahanan yang menampilkan aluminium, titanium, dan komposit, serta alat untuk paduan tahan panas untuk sisi mesin panas. Fokus material dalam industri otomotif termasuk aluminium silikon tinggi, besi cor ulet dan besi grafit padat (CGI). Material merupakan hal mendasar dalam transisi industri otomotif ke material yang lebih ringan. Solusi perkakas sektor medis mencakup baja tahan karat, titanium, dan kobalt chrome untuk implan seperti sekrup tulang dan sendi lutut.

GWS menawarkan keramik brazing khusus untuk pabrik akhir karbida untuk pemesinan superalloy tahan panas dan pabrik akhir karbida berlapis 5-7FL dengan geometri khusus material dan persiapan tepi khusus untuk pemesinan titanium. Untuk aplikasi non-ferrous, Strauchen mengatakan bahwa PCD tooling adalah salah satu area pertumbuhan terpanas, di mana insert PCD brazing dan tool PCD monoblock digunakan untuk pengecoran aluminium dan bor PCD delapan sisi untuk memproses komposit kedirgantaraan untuk kulit pesawat dan spar sayap. .

“Ada juga permintaan yang meningkat untuk produk yang dapat melakukan lebih banyak hal dengan satu alat,” kata Strauchen. “Penggilingan akhir multifungsi empat seruling HurrimillAT4 kami adalah apa yang kami sebut jenis alat segala medan untuk pengeboran dan ramping, counterboring alat, pemesinan berkecepatan tinggi, dan slotting/roughing konvensional. Toko kerja dapat melakukan lebih banyak hal dengan satu alat di poros yang melakukan beberapa operasi dan sangat memaafkan. Ini adalah alat bor dan penggilingan akhir dalam satu alat dengan lapisan PVD FX7 baru yang membuatnya sangat cocok untuk melakukan slotting dan profiling, ramping, terjun, penggilingan berkecepatan tinggi serta roughing dan finishing.”

“Pelanggan kami fokus pada waktu siklus dan throughput. Mereka tahu bahwa pengeluaran paling mahal yang mereka miliki adalah waktu. Kami berfokus untuk menghemat waktu siklus melalui tingkat pelepasan logam yang lebih cepat, mengurangi biaya per bagian melalui masa pakai alat yang lebih lama, dan mengurangi penggantian alat dengan membuat solusi khusus yang menggabungkan beberapa alat menjadi satu—misalnya, bor langkah dengan countersink melakukan tiga operasi.”

Strauchen mengatakan bahwa Alumigator ASR5 lima suling pendingin super kasar yang diberi pendingin 5 flute mampu melakukan roughing dan finishing aluminium berkecepatan tinggi dengan mesin berkecepatan tinggi 18.000–20.000 rpm. “Dengan CNC berkecepatan tinggi dan bertenaga tinggi, kami dapat mencapai lebih dari 1.000 ipm dan lebih dari 200 in3 tingkat penghilangan logam.”

Strauchen mengatakan bahwa banyak alat standar GWS, seperti yang untuk permesinan titanium, dimulai sebagai solusi khusus. “Jalur high-feed dari pabrik akhir titanium dikembangkan sebagai alat khusus terlebih dahulu. Kami sangat sukses dengan itu sehingga kami membuat portofolio alat standar, ”katanya. “Kami harus bekerja dengan pelanggan untuk memprogram ulang jalur pahat karena jenis pahat itu bisa sangat efektif dengan jalur pahat yang tepat. End mill High Feed dirancang untuk pemesinan level-Z dalam pemesinan lima sumbu.”

Kekhususan atau Keserbagunaan Aplikasi?

Iscar USA, Arlington, Texas, menyediakan pabrik akhir karbida padat yang dirancang untuk memenuhi kebutuhan pelanggannya. Misalnya, pelanggan memperhatikan tiga penggerak utama dalam menganalisis biaya keseluruhan untuk memproduksi suatu suku cadang. Biaya pemesinan (produktivitas), biaya perkakas (biaya per tepi) dan biaya penggantian pahat (masa pakai pahat), diprioritaskan berdasarkan tujuan pelanggan, menurut Matt Clynch, spesialis produk nasional—milling. “Dengan perangkat lunak desain dan mesin gerinda canggih serta teknologi perangkat lunak yang tersedia saat ini, kami dapat menyesuaikan pabrik akhir yang presisi untuk aplikasi yang paling kompleks. Segi mini dapat diterapkan pada tepi tajam untuk titanium atau seruling yang disesuaikan untuk mengeluarkan keping baja tahan karat.”

Desain pabrik akhir Iscar direkayasa berdasarkan lingkungan tempat alat akan digunakan. “Misalnya, jika Anda melakukan pekerjaan jenis bengkel, lini pabrik akhir FLASHSOLID baru kami menawarkan kinerja pada titik harga yang ekonomis. Keluarga pabrik akhir baru ini 100 persen dibuat di AS. Ada hingga 3.000 kemungkinan konfigurasi, termasuk jumlah seruling, radius sudut, panjang potongan, dan panjang keseluruhan yang dapat digunakan pada jenis material paling umum yang ditemukan di bengkel kerja,” kata Clynch.

“Untuk lingkungan khusus aplikasi, kami menawarkan pabrik akhir Chatter Free berperforma tinggi untuk aplikasi produksi tinggi atau toko yang mengkhususkan diri pada material yang sulit dikerjakan seperti Inconel, titanium, atau baja tahan karat. End mill karbida padat yang dirancang untuk baja tahan karat, paduan super tahan panas, atau material yang dikeraskan hingga 63 HRc mampu menurunkan biaya per unit sekaligus memberikan keseimbangan usia pakai alat atau produktivitas yang dibutuhkan toko,” jelas Clynch. “Dalam lingkungan manufaktur tersebut, penghematan satu detik dan/atau menit benar-benar dapat menambah penghematan [biaya] yang sangat besar.”

End-of-tool solid carbide Multi-Master Iscar menawarkan yang terbaik dari kedua dunia, menurut Clynch. Multi-Master adalah kepala atau ujung ulir karbida padat yang disekrup ke shank yang dapat berupa karbida, baja, atau logam berat. “Itu tidak memiliki panjang potong dari pabrik akhir karbida padat lainnya. Jangkauannya terbatas pada 0,75 hingga 1,5×D pada panjang seruling. Kami tidak dapat mencapai kedalaman potong yang besar (2×D dan lebih besar) dari solid carbide end mill, tetapi memungkinkan kami untuk melakukan fast feed end milling, corner rounding tool, spot drilling, center drilling, slotting, grooving cutter, [ atau] pengukir—semuanya berupa karbida padat. Ada sebanyak 52.000 kombinasi kepala dan shank yang berbeda dengan mempertimbangkan semua pilihan shank untuk mengurangi waktu penggantian pahat.”

Pabrik akhir karbida padat Iscar tersedia dengan kombinasi substrat dan pelapis. Misalnya, “Penggilingan akhir serba guna dengan struktur butiran sub-mikron menawarkan ketahanan aus yang baik serta ketangguhan tinggi dan sedikit pengampunan dengan alat ini. Di sisi lain, struktur butiran ultra-halus menawarkan ketahanan aus yang lebih besar untuk baja yang dikeraskan atau plastik yang diperkuat serat karbon.”

Iscar menawarkan empat jenis pelapis berbeda yang menjadi standar pada pabrik akhir. Mereka termasuk 9 seri AlTiN (lebih baik tanpa pendingin); 3 seri TiCN (lebih baik dengan pendingin); Seri 6 dan 7 (AlTiCrSiN) untuk ketahanan aus yang lebih terhadap abrasi.

Alat Bulat Karbida Padat

Menurut Yair Bruhis, YG-1 Tool Co. adalah salah satu konsumen baja berkecepatan tinggi (HSS) terbesar di dunia dan salah satu dari tiga konsumen teratas bahan baku semen karbida. YG-1, dengan kantor pusat AS di Vernon Hills, Illinois, memproduksi sekitar 3 juta hingga 4 juta pabrik akhir karbida padat per bulan di 10 tingkat karbida di fasilitas manufakturnya yang tersebar di Korea Selatan, AS, Meksiko, Turki dan Jerman.

“Sebagian besar pabrik akhir yang kami produksi adalah produk standar dari katalog, tetapi kami juga memproduksi alat khusus untuk aplikasi dan bahan tertentu,” kata Bruhis. YG-1 menggunakan berbagai jenis bahan perkakas, karbida, keramik dan High Speed (HSS) dan powder metal (PM).

“Pilihan perkakas berkisar dari grade karbida padat khusus untuk pemotongan yang lebih ringan pada baja yang dikeraskan untuk bagian cetakan dan die hingga geometri, pelapis, persiapan tepi dan persiapan permukaan yang lebih cocok untuk material yang lebih lembut seperti titanium. Semuanya tergantung pada aplikasi pelanggan, ”kata Bruhis, yang mengembangkan alat untuk kedirgantaraan, pembangkit listrik dan industri medis serta otomotif. “Sebagian besar alat bulat yang Anda lihat di pasaran saat ini adalah alat karbida karena pengenalan teknologi mesin baru yang dapat berjalan jauh lebih cepat dan stabil. Namun, YG-1 adalah salah satu dari sedikit perusahaan yang meninggalkan pembuatan alat kobalt HSS. Ini diperlukan untuk alat berat yang lebih tua dan untuk alat berdiameter besar, seperempat inci dan lebih besar,” kata Bruhis.

“Pemesinan berkecepatan tinggi memungkinkan pengguna akhir melakukan pemotongan yang sangat ringan yang dapat menghilangkan panas dan pemotongan tepi alat. Hasilnya, perkakas bertahan lebih lama dan benda kerja tidak mengalami kerusakan akibat panas atau distorsi. Terkadang, Anda tidak dapat melakukannya karena Anda tidak memiliki mesin yang tepat atau bagian yang tepat atau program yang tepat. Tantangan saya adalah terus menyesuaikan alat dengan teknologi mesin,” kata Bruhis.

“Ketika Anda berbicara tentang perusahaan Tier One seperti Boeing dan Airbus atau GE Aviation untuk mesin, produk perlu disertifikasi melalui proses pengujian yang panjang. Untuk satu alat untuk mesin tertentu, butuh dua tahun untuk menyetujui alat tersebut. Ini melibatkan banyak pengujian, pada berbagai kondisi pemotongan dan umur pahat. Setelah alat disertifikasi untuk bagian itu, itu tidak akan mudah diubah. Harus ada beberapa masalah kualitas atau kegagalan bagian atau beberapa perubahan harga untuk membenarkan pengujian baru. Untuk sertifikasi medis dengan FDA, hal yang sama berlaku. Hampir tidak mungkin untuk mengubah perkakas,” kata Bruhis.

Di antara penawaran produknya baru-baru ini, YG-1 telah mulai memproduksi pabrik akhir keramik untuk aplikasi mesin kedirgantaraan Inconel dan Waspaloy. YG juga memproduksi pabrik akhir karbida padat berkinerja tinggi, pabrik akhir V7PlusA dengan empat dan enam seruling dan dengan berbagai pilihan panjang seruling dan jari-jari sudut. Ini dirancang untuk pemesinan stainless dan titanium berkinerja tinggi. YG-1 telah merancang pabrik akhir karbida padat baru yang disebut TitaNox-Power HPC, dengan lima seruling untuk paduan titanium, baja tahan karat, dan pemesinan Inconel.

Rangkaian end mill pemesinan aluminium Alu-Power mencakup Alu-Power HPC untuk pemesinan berkecepatan tinggi, end mill dua dan tiga seruling Alu-Power untuk pemesinan umum aluminium dan penghancur chip HPC Alu-Power untuk roughing aluminium dan bahan nonferrous.

Konsistensi Karbida dari Bubuk ke Produk

Ceratizit USA Inc., Warren, Mich., adalah produsen perkakas karbida yang terintegrasi penuh yang mengontrol konsistensi produknya dari awal hingga perkakas yang sepenuhnya selesai, menurut Steve Kuhnle, manajer penjualan regional. “Kami mengelola seluruh proses produksi komponen cemented carbide dan cemented carbide mulai dari persiapan bubuk hingga pembentukan, sintering, finishing dan perawatan permukaan,” kata Kuhnle.

Produk termasuk pemotong penggilingan standar karbida padat dan pemotong penggilingan HPC untuk aplikasi di basis pelanggan yang luas termasuk industri kedirgantaraan, otomotif, medis, dan senjata api. “Alat khusus bahan dirancang untuk bahan yang sulit dikerjakan, paduan suhu tinggi, paduan berbasis nikel dan baja tahan karat pH, bersama dengan banyak 17-4, 13-8, 15-5,” kata Kuhnle.

Produk Ceratizit termasuk batang dan bentuk awal untuk peralatan karbida padat serta komponen karbida untuk aplikasi seperti industri medis. Produk yang tidak tercakup dalam kisaran standar dikembangkan oleh ahli karbida Ceratizit secara individual dan bekerja sama erat dengan produsen alat.

Kuhnle memuji proses pelapisan Dragonskin baru Ceratizit dan cara perusahaan mempersiapkan pabrik akhir dengan menghasilkan lapisan yang sangat keras dan tahan lama. “Apa yang kami lakukan sebelum pelapisan dan setelah pelapisan membuat perbedaan. Kami menyiapkan pabrik akhir sebelum melapisi dan sesudahnya dengan memoles pabrik akhir untuk menghasilkan daya rekat dan daya tahan yang lebih baik.”

“Lapisan berbasis AlTiN tingkat multi aplikasi Ceratizit diterapkan pada alat yang digunakan untuk material yang sulit dikerjakan seperti baja yang dikeraskan, baja paduan, dan superalloy. Teknologi pelapisan Dragonskin DPB60S membuat permukaan menjadi sangat halus, yang meningkatkan pelepasan chip dan mengurangi daya rekat untuk memotong baja yang dikeraskan, baja paduan, dan superalloy. Dragonskin DPB72S dirancang lebih untuk paduan tahan karat dan tahan panas yang sulit dikerjakan,” kata Kuhnle.

Dia mencatat bahwa pabrik akhir yang dilapisi sangat efektif untuk aplikasi dirgantara di mana umur pahat, biaya pahat, dan pengurangan jumlah penggantian pahat adalah tantangan utama pabrikan. “Dengan geometri P007 dan geometri P556 kami, end mill heliks variabel empat seruling kami mengurangi getaran, menghasilkan masa pakai alat yang lebih lama dan hasil akhir yang lebih baik,” katanya.

Menekankan pentingnya pelapisan, Kuhnle mengatakan bahwa sekitar 95 persen dari ujung tombak pahat karbida dilapisi akhir-akhir ini. “Peningkatan kekerasan permukaan meningkatkan ketahanan aus alat dan mengurangi ketahanan geser selama pelepasan chip. Permukaan ultra-halus membatasi kecenderungan pembentukan las dan pembentukan tepi, dan efek isolasi lapisan meningkatkan kekerasan suhu tinggi. Hasilnya, umur alat yang jauh lebih lama dapat dicapai,” kata Kunhle.

Ceratizit adalah pemasok alat untuk industri senjata api yang menuntut, di mana geometri dan pelapis yang ditingkatkan telah menghasilkan peningkatan 30 persen dalam umpan dan kecepatan dalam pemesinan stainless, menurut Kuhnle. “Untuk aplikasi luar angkasa, kami baru-baru ini meningkatkan permesinan 3D dari blade impeller stainless 416 sebesar 25 persen, dan mengurangi biaya sebesar 17 persen,” katanya.

Investasi Ceratizit senilai $10 juta di pabrik pabrik akhir Sacramento, California dengan 111 mesin CNC telah menjadikannya salah satu pabrik pabrik akhir terbesar di A.S. ball nose end mill hingga inci dan seperempat solid carbide end mill sepanjang 8" [203,2 mm], serta spesial,” kata Kuhnle.

Sup Pelapis Alfabet untuk Pabrik Akhir

Titanium Nitrida (TiN) adalah pelapis serba guna yang memberikan pelumasan tinggi dan meningkatkan aliran chip pada material yang lebih lembut. Ketahanan panas dan kekerasan memungkinkan pahat bekerja pada kecepatan lebih tinggi dari 25 persen hingga 30 persen dalam kecepatan pemesinan vs. pahat tidak dilapisi.

Titanium Carbonitride (TiCN) lebih keras dan lebih tahan aus daripada Titanium Nitrida (TiN). Hal ini umumnya digunakan pada stainless steel, besi cor dan paduan aluminium. TiCN dapat memberikan kemampuan untuk menjalankan aplikasi pada kecepatan spindel yang lebih tinggi. Gunakan hati-hati pada bahan nonferrous karena kecenderungan untuk empedu. Ini membutuhkan peningkatan 75–100 persen dalam kecepatan pemesinan vs. alat yang tidak dilapisi.

Titanium Aluminium Nitrida (TiAlN) memiliki kekerasan dan suhu oksidasi yang lebih tinggi dibandingkan Titanium Nitrida (TiN) dan Titanium Karbonitrida (TiCN). Ideal untuk baja tahan karat, baja karbon paduan tinggi, paduan suhu tinggi berbasis nikel dan paduan titanium. Sekali lagi, berhati-hatilah dalam bahan nonferrous karena kecenderungan untuk empedu. Ini juga membutuhkan peningkatan 75 hingga 100 persen dalam kecepatan pemesinan vs. alat yang tidak dilapisi.

Aluminium Titanium Nitrida (AlTiN) adalah salah satu pelapis yang paling tahan abrasif dan paling keras. Hal ini biasanya digunakan untuk mesin pesawat dan bahan kedirgantaraan, paduan nikel, stainless steel, titanium, besi cor dan baja karbon.

Zirkonium Nitrida (ZrN) mirip dengan Titanium Nitrida (TiN), tetapi memiliki suhu oksidasi yang lebih tinggi dan tahan lengket dan mencegah pembentukan tepi. Biasanya digunakan pada bahan nonferrous termasuk aluminium, kuningan, tembaga, dan titanium.

Alat yang tidak dilapisi tidak memiliki perawatan yang mendukung di ujung tombak. Mereka digunakan pada kecepatan rendah untuk aplikasi umum pada logam nonferrous.