Jenis Pabrik Akhir:Memilih Alat yang Benar untuk Pemesinan

Tidak seperti mata bor yang hanya bergerak ke arah aksial, end mill juga dirancang untuk menghasilkan potongan lateral, menjadikannya serbaguna. Pabrik akhir dapat digunakan untuk membuat slot, terjun, mengebor, menelusuri, dan rim ke segala arah. Saat memilih jenis pabrik akhir untuk aplikasi CNC Anda, setidaknya tiga faktor akan memengaruhi keputusan Anda:bentuk yang diinginkan, bahan benda kerja, dan permukaan akhir. Namun, ada lebih banyak variabel yang dimainkan.

Di bawah ini, kami merinci berbagai jenis pabrik akhir dan apa yang harus dipertimbangkan saat memilih jenis mana yang terbaik untuk kebutuhan pemesinan Anda.

Cara Memilih Pabrik Akhir

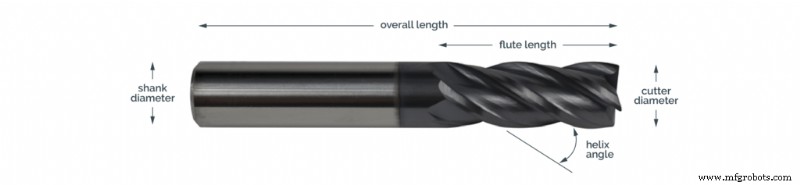

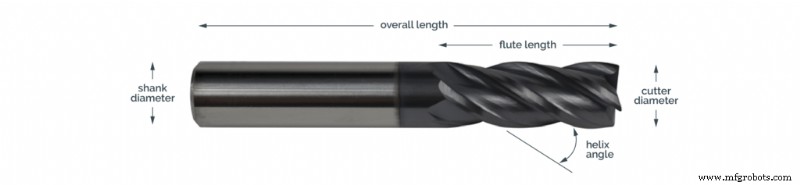

Berikut adalah geometri dasar dari sebuah pabrik akhir dan nama-nama bagian yang berbeda yang akan kita gunakan lebih sering dalam diskusi ini:

Seringkali, Anda akan diminta untuk memilih pabrik akhir berdasarkan jenis, jumlah seruling, dan lapisannya. Opsi ini memainkan peran penting dalam keberhasilan operasi pemesinan.

Seringkali, Anda akan diminta untuk memilih pabrik akhir berdasarkan jenis, jumlah seruling, dan lapisannya. Opsi ini memainkan peran penting dalam keberhasilan operasi pemesinan.

Memahami Berbagai Jenis End Mill dan Aplikasinya

| Jenis | Identifikasi | Aplikasi |

| Pabrik akhir persegi | Juga dikenal sebagai pabrik ujung datar; memiliki tepi tajam di sudut dan menghasilkan sudut 90° untuk menghasilkan alur dengan dasar datar | Alat serbaguna untuk aplikasi milling umum, termasuk profiling, slotting, side dan face milling, dan plunging |

| Pabrik akhir las | Datang dengan bagian datar pada shank untuk menghindari selip selama operasi pemesinan | Untuk memudahkan penarikan selama pengerjaan logam keras, seperti titanium |

| Pabrik ujung bola | Menghasilkan radius sama dengan setengah dari diameter pahat | Kontur multi-dimensi dalam cetakan atau cetakan |

| Pabrik akhir radius | Juga dikenal sebagai pabrik ujung bullnose; memiliki hidung persegi dengan sudut sedikit membulat untuk pemerataan gaya potong | Untuk memotong radius tertentu, seperti dalam operasi penggilingan cetakan |

| Finisher end mill | Satu ujung persegi ditambah dengan jumlah seruling tinggi untuk menciptakan permukaan akhir yang halus | Operasi penggilingan samping yang memerlukan pelepasan chip yang tinggi dan penyelesaian akhir yang halus |

| Pengeboran akhir pabrik | Titik 60 atau 90 derajat di ujung pahat dengan dua atau empat mata potong | Melihat, mengebor, menggiling, dan menenggelamkan balik |

| Roughing end mill | Banyak gigi di seruling untuk menghilangkan area permukaan yang luas sekaligus | Untuk menghilangkan area material yang luas dalam satu lintasan dengan mengorbankan permukaan akhir |

| Pabrik pembulatan akhir | Profil 90° digabungkan dengan sudut membulat untuk menghilangkan tepi tajam tanpa patah | Untuk membulatkan tepi luar benda kerja yang tajam |

| Mengurangi pabrik akhir | Akhir bola dengan tepi melengkung di atas betis panjang, muncul sebagai permen lolipop | Untuk membuat undercut selama aplikasi pemesinan multi-sumbu |

Mengukur Stickout

Istilah "stickout" mewakili panjang keseluruhan pabrik akhir. Jenis tertentu dari pabrik akhir dapat tersedia dalam panjang yang berbeda. Kedalaman pemotongan yang dibutuhkan menentukan stickout yang ideal. Stickout yang terlalu pendek dapat menyebabkan tabrakan mandrel spindel dengan benda kerja selama operasi, sementara stickout yang lebih banyak dapat menyebabkan shank bergerak berlawanan arah dengan gaya potong, yang menyebabkan defleksi pahat. Idealnya, kedalaman pemotongan harus selalu kurang dari panjang seruling, dan ini harus digunakan sebagai metrik saat memilih pabrik akhir Anda.

Pilih Jumlah Seruling yang Ideal

Seruling adalah ujung tajam spiral yang dalam di bawah betis yang digunakan untuk menghilangkan serpihan. Jumlah flute pada end mill memengaruhi laju pelepasan chip, permukaan akhir benda kerja, dan laju umpan yang diperlukan selama pemesinan. Jika mempertahankan pelepasan chip yang tinggi adalah yang utama, atau jika Anda memotong logam lunak seperti aluminium, memilih jumlah seruling yang lebih rendah (dua atau tiga) menghasilkan hasil terbaik. Di sisi lain, lebih banyak seruling memastikan permukaan akhir berkualitas tinggi dengan biaya laju pengumpanan yang tinggi selama prosedur.

Pilih Materi

Biasanya material pemotongan harus lebih keras dari material benda kerja untuk dapat menangani kelebihan panas yang dihasilkan selama operasi pemotongan. Dalam hal ini, pabrik akhir datang dalam dua bahan berbeda:baja karbon kecepatan tinggi (HSS) dan tungsten karbida. Berikut perbandingan singkat antara kedua bahan tersebut:

| HSS | Tungsten Carbide |

| Harga | Murah | Mahal |

| Direkomendasikan untuk | Aplikasi pemotongan intermiten | Aplikasi pemotongan terus menerus |

| Kecepatan potong | Rendah | Tinggi |

| Komposisi | Baja (logam) | Tungsten, karbon, dan kobalt (logam keramik) |

| Ketahanan aus pada suhu tinggi | Rendah | Tinggi |

| Penyelesaian | Penyelesaian yang buruk | Finishing berkualitas tinggi |

Karena ketahanan ausnya, kecepatan potong yang tinggi, dan kemampuan penyelesaian permukaan berkualitas tinggi, perkakas karbida sangat dicari daripada perkakas HSS. Pabrik akhir Anda dapat dilapisi lebih lanjut dengan TiAlN (Titanium aluminium nitrida) untuk meningkatkan kecepatan pemotongan hingga 25%.

Pilih Arah Heliks yang Tepat

Ada dua jenis pabrik akhir tergantung pada arah heliks; upcut dan downcut. Pabrik akhir upcut mendorong chip tetapi mengobrak-abrik tepi atas. Dalam kasus downcut end mill, hal sebaliknya terjadi. Jadi, jika Anda menginginkan hasil akhir yang halus di bagian atas dan bawah, pilih pemotong kompresi, karena pemotong ini dirancang untuk memberikan tepi yang bersih pada kedua ujungnya untuk memotong kayu lapis, komposit, atau laminasi.

Mitra Lokal Anda untuk Memenuhi Persyaratan CNC yang Sulit dengan Mudah

Industrial Metal Service telah menyediakan layanan logam ke San Francisco Bay Area dan sekitarnya selama lebih dari dua dekade. Kami menyediakan logam baru dan sisa, seperti titanium, tembaga, dan baja, dan mendaur ulang sisa yang dapat digunakan dari proses manufaktur, memverifikasi kualitas dan komposisinya menggunakan teknologi fluoresensi sinar-x. Selain itu, kami dengan senang hati akan mendaur ulang alat permesinan CNC Anda yang rusak atau aus dan memberi Anda nilai pasar yang wajar untuk alat tersebut.

Kami juga mengkhususkan diri dalam pemotongan presisi logam Anda ke dimensi pemesinan yang Anda butuhkan dengan peralatan penggergajian logam kami yang canggih. MetlSaw NF12-T12 kami mampu memotong pelat aluminium setebal 12 inci hingga panjang 12 kaki dan lebar 12 kaki, sedangkan gergaji pita Amada PCSAW 530 X kami dengan teknologi pemotongan pulsa dapat dengan cepat dan tepat memotong paduan titanium yang keras.

Seringkali, Anda akan diminta untuk memilih pabrik akhir berdasarkan jenis, jumlah seruling, dan lapisannya. Opsi ini memainkan peran penting dalam keberhasilan operasi pemesinan.

Seringkali, Anda akan diminta untuk memilih pabrik akhir berdasarkan jenis, jumlah seruling, dan lapisannya. Opsi ini memainkan peran penting dalam keberhasilan operasi pemesinan.