Perbedaan Antara Pengelasan TIG dan Pengelasan A-TIG

Pengelasan adalah proses penyambungan berumur satu tahun yang dapat secara efisien dan ekonomis merakit dua atau lebih anggota struktur secara permanen. Terdapat berbagai macam proses pengelasan yang dapat menggabungkan struktur berbagai bahan dengan berbagai cara. Gas Tungsten Arc Welding (GTAW), yang lebih dikenal sebagai Tungsten Inert Gas (TIG) welding, adalah salah satu proses pengelasan fusi di mana logam dapat bergabung dengan koalesensi atau pembentukan manik las karena peleburan permukaan faying komponen induk. Busur listrik, yang dibentuk antara elektroda dan logam induk konduktif, digunakan untuk tujuan pemanasan dan peleburan.

Sebagai konsekuensi dari pengembangan ekstensif selama beberapa dekade terakhir, pengelasan TIG telah muncul sebagai salah satu teknik pengelasan yang menjanjikan dan andal untuk menyambung dua atau lebih komponen logam secara permanen. Itu dapat dilakukan dalam mode autogenous; namun, bahan pengisi juga dapat diterapkan sebagaimana dan bila diinginkan (mode homogen dan heterogen dimungkinkan). Tampilan manik las yang mewah, efisiensi busur yang lebih tinggi, kemungkinan cacat yang lebih rendah, dan tingkat percikan minimum menjadikan proses ini sebagai teknik fabrikasi yang disukai dalam berbagai aplikasi industri termasuk arena konstruksi, mobil, dan ruang angkasa.

Dalam pengelasan TIG , busur listrik terjebak di antara elektroda non-konsumsi (terbuat dari tungsten dengan elemen paduan kecil) dan benda kerja konduktif. Panas busur ini melelehkan permukaan faying dari komponen induk, yang pada akhirnya menghasilkan koalesensi. Logam pengisi, jika diterapkan, juga mengendap pada celah akar dalam keadaan cair karena pemanasan busur. Persiapan tepi juga dapat dilakukan jika ketebalan pelat lebih dari 4 – 5mm. Terlepas dari banyak keuntungan, pengelasan TIG dibatasi oleh penetrasi yang dapat dicapai, yaitu sekitar 3 – 3,5 mm berdasarkan banyak parameter yang relevan. Mencapai kedalaman penetrasi lebih dari 3,5 mm dalam satu lintasan praktis sulit dilakukan dengan pengelasan TIG, jika bukan tidak mungkin.

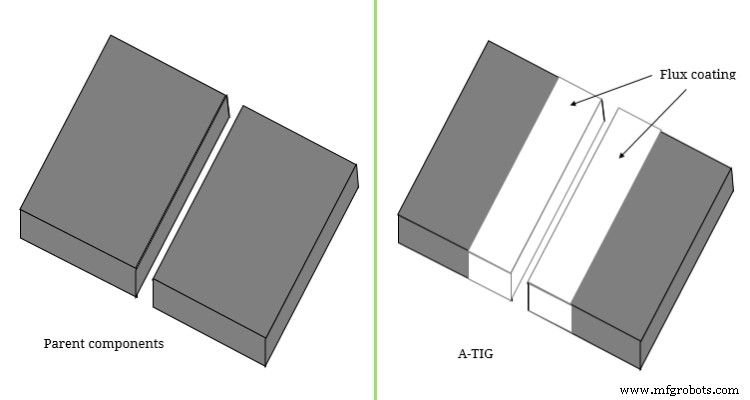

Keterbatasan ini memicu minat penelitian yang gamblang dan sebagai akibatnya banyak varian telah muncul yang memberikan keunggulan unik dibandingkan proses pengelasan TIG konvensional. Pengelasan TIG yang diaktifkan dan terikat fluks adalah dua varian penting. Dalam pengelasan Tungsten Inert Gas (A-TIG) yang diaktifkan lapisan tipis fluks pengaktif diterapkan pada permukaan faying dan daerah sekitarnya dari komponen induk sebelum pengelasan. Hal ini menunjukkan hasil yang menjanjikan dengan meningkatkan kedalaman penetrasi hingga 3 kali lipat atau bahkan lebih dibandingkan dengan pengelasan TIG konvensional dengan parameter proses yang serupa. Jadi, mencapai penetrasi 7 – 11mm dapat dilakukan dengan pengelasan A-TIG, yang pada akhirnya menghasilkan peningkatan produktivitas yang luar biasa di seluruh manufaktur. Berbagai perbedaan antara pengelasan Tungsten Inert Gas (TIG) dan pengelasan Activated Tungsten Inert Gas (A-TIG) diberikan di bawah ini dalam format tabel. Perlu disebutkan bahwa kedua proses dilakukan dalam pengaturan yang sama dan dengan cara yang sama kecuali penerapan fluks pada pengelasan A-TIG.

Tabel:Perbedaan antara pengelasan TIG dan pengelasan A-TIG

| Pengelasan TIG | Pengelasan A-TIG |

|---|

| Tidak ada fluks pengaktif yang diterapkan pada logam induk dalam pengelasan TIG. | Lapisan tipis fluks pengaktif diterapkan pada permukaan faying dan area sekitarnya sebelum pengelasan. |

| Biasanya memberikan kedalaman penetrasi dalam urutan 3 – 3,5mm. | Dapat memberikan penetrasi yang jauh lebih dalam, dalam kisaran 7 – 11mm. |

| Lebar manik las dan juga lebar HAZ lebih lebar. | Karena fenomena penyempitan busur, lebar manik las dan lebar HAZ lebih sempit. |

| Memasang busur listrik antara elektroda dan pelat dasar tidak bermasalah. | Karena adanya lapisan fluks isolasi pada logam induk, pembentukan busur menjadi masalah. |

| Proses ini dapat diterapkan untuk penyambungan material kerja tipis maupun tebal. | Proses ini tidak cocok untuk bahan tipis (di bawah 4mm) karena akan terlihat cacat seperti penetrasi berlebih. |

| Bila dinilai berdasarkan single pass, pengelasan TIG lebih cepat. | Karena fluks diperlukan untuk diterapkan sebelum pengelasan, maka pengelasan A-TIG memakan waktu. |

| Ini kurang produktif, terutama ketika pelat yang lebih tebal diperlukan untuk bergabung karena persiapan tepi dan banyak lintasan. | Ini sangat produktif karena penetrasi yang lebih dalam dapat dicapai dalam satu lintasan tanpa persiapan tepi. |

Penggunaan fluks pengaktifan: Inilah perbedaan utama antara pengelasan TIG dan pengelasan A-TIG karena fluks pengaktif hanya digunakan pada pengelasan selanjutnya. Fluks pengaktif tersebut mencakup sejumlah besar oksida dan halida dari logam seperti titanium oksida (TiO2 ), silika (SiO2 ), kromium oksida (Cr2 O3 ), magnesium karbonat (MgCO3 ), magnesium oksida (MgO), mangan dioksida (MnO2 ), kalsium oksida (CaO), aluminium oksida (Al2 O3 ), zirkonium dioksida (ZrO2 ), dll. Campuran homogen dari fluks tersebut dalam proporsi yang berbeda juga digunakan. Fluks tersebut pertama-tama dicampur dengan pelarut yang sesuai untuk membuat pasta semi-padat dan hal yang sama diterapkan pada permukaan faying dan daerah sekitarnya dari komponen induk. Itu harus diterapkan sebelum pengelasan dan harus dibiarkan kering sebelum membuat busur. Fluks dapat diterapkan secara manual atau dengan bantuan sistem mekanis; namun, ketebalan lapisan fluks ini harus seragam untuk mencapai sambungan bebas cacat. Biasanya ketebalan ini bervariasi dari 30 – 75µm berdasarkan sejumlah parameter yang relevan.

Kedalaman penetrasi, lebar manik las, dan HAZ: Berbagai penelitian telah dengan jelas menunjukkan bahwa kedalaman 7 – 11mm dapat dicapai dalam satu lintasan tanpa persiapan tepi apa pun tetapi dengan penggunaan fluks yang sesuai; dibandingkan dengan pengelasan TIG umum yang dapat memberikan penetrasi maksimum 3,5 mm dalam kondisi serupa. Peningkatan penetrasi yang luar biasa tersebut dikaitkan dengan pembalikan Efek Marangoni ketika fluks diterapkan. Penggunaan fluks pengaktif juga menyebabkan penyempitan busur, yang selanjutnya meningkatkan kerapatan panas busur listrik. Busur yang menyempit menghasilkan manik las yang lebih sempit dan juga zona terpengaruh panas (HAZ) yang lebih sempit karena laju masukan panas yang lebih rendah diinginkan di area tertentu.

Membuat busur antar elektroda: Setiap proses pengelasan busur membutuhkan busur listrik yang akan didirikan di antara elektroda dan bahan kerja konduktif. Faktanya, busur ini adalah sumber panas utama untuk melelehkan permukaan bahan induk yang meleleh. Dalam pengelasan TIG, membentuk busur antara elektroda tungsten runcing dan logam induk konduktif tidak bermasalah. Namun, dengan pengelasan A-TIG, karena adanya lapisan isolasi pada permukaan logam yang bekerja, aliran elektron dibatasi dan dengan demikian pembentukan busur agak sulit. Seringkali pelat pendukung bebas fluks tambahan digunakan di pintu masuk sambungan untuk memfasilitasi tujuan ini. Ini juga membutuhkan tegangan sirkuit tertutup yang sedikit lebih besar untuk mempertahankan busur selama proses berlangsung.

Lembar tipis dan lembar centang bergabung: Pengelasan A-TIG secara inheren memberikan penetrasi yang lebih dalam dan karenanya tidak ekonomis untuk menggunakannya untuk menyambung lembaran tipis atau pelat yang memiliki ketebalan di bawah 4mm. Bahkan jika digunakan untuk kasus seperti itu, maka penetrasi berlebih, ketidaktepatan dimensi, dan deformasi tinggi akan diamati. Namun, untuk menyambung komponen yang lebih tebal, A-TIG lebih disukai karena dapat memberikan penetrasi 7 – 11mm dalam satu lintasan dan itu juga tanpa persiapan tepi. Sebaliknya, pengelasan TIG dapat digunakan secara menguntungkan untuk penyambungan komponen tipis dan tebal dengan mengikuti teknik yang diperlukan.

Persiapan tepi, banyak operan, dan produktivitas: Penyambungan pelat tebal (ketebalan>3,5 mm) dengan pengelasan TIG memerlukan persiapan tepi yang tepat dan beberapa lintasan untuk mengisi seluruh celah akar dengan benar. Pengelasan beberapa lintasan juga meningkatkan tingkat masukan panas di area tertentu dan dengan demikian lebar HAZ, deformasi, dll. juga meningkat, yang biasanya tidak diinginkan. Ini membutuhkan volume besar logam pengisi yang mahal serta waktu yang cukup lama. Faktanya, pengelasan TIG tidak cocok ketika logam pengisi dalam jumlah besar diperlukan untuk deposit; pengelasan busur logam gas (GMAW) adalah pilihan yang lebih disukai dalam skenario seperti itu. Namun, pengelasan A-TIG juga dapat digunakan secara menguntungkan untuk tujuan tersebut tanpa memerlukan persiapan tepi atau pengelasan beberapa lintasan.

Perbandingan ilmiah antara pengelasan TIG dan pengelasan A-TIG disajikan dalam artikel ini. Penulis juga menyarankan Anda untuk membaca referensi berikut untuk pemahaman topik yang lebih baik.

- Babu dkk. (2016); Pengembangan proses pengelasan gas inert tungsten terikat fluks untuk menggabungkan paduan aluminium; American Journal of Teknik Mesin dan Industri; Jil. 1 (3); hal. 58-63.

- Saha dkk. (2018); Penyelidikan pengaruh pengaktifan fluks pada pengelasan gas inert tungsten baja tahan karat austenitik menggunakan polaritas ac; Jurnal Pengelasan India; Jil. 51 (2).