Digitalisasi Manajemen Operasi di Industri Proses

Pengantar:Pengoperasian yang Aman Adalah Perhatian Utama Industri Proses

Kilang dan pabrik petrokimia menangani berbagai bahan dan proses berbahaya. Sifat 24/7 dari operasi mereka menimbulkan tantangan besar sehubungan dengan keselamatan, kepatuhan, dan keandalan. Meskipun ada penekanan berkelanjutan yang ditempatkan pada daya saing, kualitas produk, dan memenuhi persyaratan masyarakat untuk aliran pasokan yang stabil, fokus utama setiap pabrik adalah beroperasi dengan cara yang aman dan ramah lingkungan.

Digitisasi dalam Industri Proses:Langkah Definitif ke Depan

Dalam lima hingga 10 tahun terakhir, berbagai pemangku kepentingan telah menghasilkan banyak minat tentang karakteristik Industri 4.0 seperti otomatisasi, penerapan robotika, IIoT, blockchain, komputasi awan, dan integrasi TI/OT. Perusahaan terkemuka telah menerapkan proses bisnis otomatis dengan sistem manajemen data yang kuat, analitik preventif dan prediktif, kembar digital, dan sebagainya. Perusahaan seperti Shell, Exxon, BP, Reliance, dan Aramco telah menerapkan jenis teknologi ini dalam berbagai macam dan/atau cara terintegrasi untuk manfaat holistik. Proyek-proyek tersebut telah mencakup bidang-bidang seperti peningkatan produksi, manajemen peluang peningkatan laba tangkas (PIO), memenuhi kualitas produk yang diperlukan dengan pemberian kualitas minimum, dan memproses bahan baku yang lebih murah, misalnya.

Banyak proyek otomatisasi dan/atau digitalisasi juga telah dilaksanakan untuk meningkatkan keselamatan proses, keselamatan tempat kerja, kepatuhan lingkungan, keandalan peralatan dan operasional, integritas pabrik, dan sebagainya. Hampir setiap pabrik atau perusahaan telah mencoba untuk bergerak maju dengan beberapa aspek digitalisasi secara hati-hati, dengan mempertimbangkan biaya dan manfaat.

Manajemen Operasi

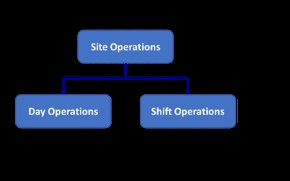

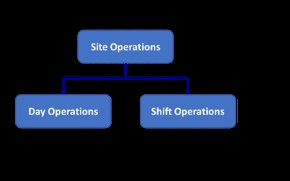

Manajemen operasi pabrik proses dapat dibagi menjadi dua vertikal:operasi shift dan operasi harian. Biasanya, operasi shift bekerja dengan jadwal 24/7. Tujuan dari operasi shift adalah untuk melaksanakan semua kegiatan dengan cara yang aman dan tanpa cacat. Ada tiga aspek dari tujuan ini, yaitu:

- Operasikan pabrik dan peralatan dalam jendela operasi yang ditentukan sepanjang waktu

- Lakukan semua operasi sesuai prosedur yang ditentukan

- Mengoperasikan pabrik sesuai rencana dan instruksi yang diterima dari operasi harian

Di pabrik proses, biasanya sekitar 40% dari peralatan yang berputar dalam keadaan siaga, dengan keseimbangan dalam mode berjalan. Tergantung pada keadaan peralatan, "jendela operasi" ditentukan dan harus disimpan. Demikian pula, pembangkit dalam keadaan mati harus diawasi dan dijaga pada keadaan mati yang ditentukan. Bukan hal yang aneh untuk melihat, di pabrik yang sedang dimatikan, kolom-kolom mengalami situasi tekanan berlebih atau tangki telah terisi terlalu banyak, yang menyebabkan kejadian yang tidak diinginkan.

Tinjauan singkat tentang kecelakaan masa lalu dalam industri proses memberi tahu kita bahwa situasi sering muncul karena pengoperasian tanpa prosedur yang ditetapkan—atau, terkadang, menggunakan prosedur yang salah.

Awak operasi shift perlu diberikan rencana dan instruksi yang tepat dalam format tertulis untuk menghindari miskomunikasi. Membongkar kapal tanker di kapal penyimpanan yang salah atau mengirimkan produk yang salah ke pelanggan, misalnya, adalah hal yang biasa ketika rencana atau instruksi tidak tersedia.

Tujuan dari operasi harian adalah untuk memiliki pandangan jangka menengah dari operasi dan menyelaraskan ini dengan rencana bisnis. Operasi harian berkolaborasi dengan staf teknis dan teknik dan memastikan jendela operasi yang tepat ditentukan dan tersedia untuk operasi shift. Mereka juga memastikan bahwa semua prosedur yang diperlukan tersedia. Salah satu tugas harian operasi harian adalah menyediakan rencana produksi dan instruksi pengoperasian kepada kru shift.

Operasi harian juga memperhatikan kompetensi yang dibutuhkan kru yang menghadapi aset, dan memiliki program yang rumit untuk mendefinisikan dan mengembangkannya.

Selain shift dan operasi harian, ada sudut ketiga:operasi lokasi. Objek operasi situs adalah administrasi dan tata kelola yang tepat dari semua program dan kegiatan seluruh situs. Berbagai staf dan fungsi dalam organisasi memastikan hal yang sama dilakukan sehingga tujuan keseluruhan situs atau perusahaan ditentukan dan tercapai.

Diagram milik penulis.

Digitalisasi Manajemen Operasi

Untuk membantu memenuhi semua tujuan shift, hari, dan operasi lokasi, beberapa aspek pengelolaannya dapat dipertimbangkan untuk digitalisasi.

Digitasi Jendela Operasi

Dalam operasi tradisional, jendela operasi disimpan sebagai dokumen di Microsoft Excel, Word, atau dokumen .pdf. Dokumen semacam itu biasanya ditinjau dan direvisi pada interval tertentu mulai dari tiga bulan hingga satu tahun. Tetapi pabrik dijalankan dengan jendela operasi yang tertanam ke dalam DCS dalam bentuk alarm, dan operasi shift diharapkan untuk beroperasi di dalam jendela tersebut.

Karena pabrik proses berjalan di bawah beberapa keadaan, dan mempertimbangkan bahwa berbagai peralatan berada pada keadaan yang berbeda pada waktu tertentu, akan bermanfaat untuk menentukan jendela operasi untuk semua peralatan dan proses terhadap keadaan yang berbeda di bawah platform digital. Kumpulan data digital ini disebarkan melalui platform TI, dan ketika terintegrasi secara efektif dengan DCS secara real time, ada jaminan bahwa operasi shift diberdayakan untuk melihat jendela operasi yang ditentukan secara real time dan mengoperasikan pabrik sesuai dengan itu.

Honeywell, Emerson, Yokogawa, dan lainnya telah mengembangkan jenis aplikasi TI ini yang dapat menampung jendela operasi digital dan berintegrasi dengan DCS. Konsorsium Situasi Abnormal, yang dipromosikan oleh beberapa perusahaan seperti Shell, Exxon, Emerson, dan Honeywell, telah mengeluarkan analisis bahwa sekitar 40% kegagalan atau degradasi peralatan dapat dihindari jika peralatan beroperasi dalam jangka waktu yang ditentukan sepanjang waktu. Platform digital memberdayakan operasi shift untuk terus menyadari jendela operasi yang tepat dan mengontrol kondisi peralatan dan proses secara real time.

Digitasi Prosedur dan Daftar Periksa

Operasi shift dilengkapi dengan prosedur operasi standar (SOP). Hampir semua kegiatan yang biasanya dilakukan secara bergiliran didokumentasikan dalam bentuk SOP. Cukup sering, beberapa SOP memiliki daftar periksa. SOP ini biasanya tersedia dalam format Word atau .pdf. SOP semacam itu biasanya dikelola dengan baik melalui sistem manajemen konten yang kuat pada platform TI. Operasi shift diharapkan mengambil cetakan dan menggunakannya sesuai dengan praktik di lokasi. Daftar periksa, setelah diisi, disimpan atau dipindai dan diunggah ke dalam sistem.

Ada peluang untuk mendigitalkan SOP dan daftar periksa. SOP dan daftar periksa digital dapat disesuaikan untuk setiap peralatan dengan sangat ketat sehingga memungkinkan untuk memastikan bahwa penggunaan daftar periksa atau prosedur yang salah dapat dihindari untuk tugas shift apa pun.

Digitasi Rencana Operasi dan Petunjuk

Instruksi operasi biasanya dikomunikasikan dengan menulis dalam register yang tersedia di ruang kontrol pabrik. Awak shift harus membaca yang sama dan menandatangani untuk mengakui.

Ketika rencana dan instruksi operasi didigitalkan, menjadi mudah untuk memantau bagaimana kru shift mengikuti instruksi dan kesulitan apa yang dihadapi saat menjalankan instruksi atau perintah. Dimungkinkan untuk menganalisis berbagai peristiwa dan tren vis-à-vis instruksi shift, dan seseorang bahkan dapat "mengaktifkan" instruksi dalam kondisi tertentu sehingga ketergantungan pada orang dapat dihindari dalam situasi yang bergantung pada konteks.

Digitasi Kerangka Kompetensi

Kompetensi staf yang menghadapi aset diasah tergantung pada banyaknya kesempatan dalam mempraktekkan berbagai tugas. Tugas shift biasanya melibatkan pemantauan kondisi peralatan, pergantian peralatan, isolasi dan serah terima peralatan, memulai dan menghentikan peralatan, dan sebagainya. Staf yang menangani aset juga merupakan orang pertama di lapangan yang menghadapi situasi darurat dan merespons dengan tindakan yang tepat.

Dalam praktik tradisional, kompetensi didefinisikan dan diukur berdasarkan jumlah sesi pelatihan yang diikuti, jumlah tes yang dilalui, jumlah jam yang dihabiskan untuk simulator pelatihan, dan seterusnya. Namun, dalam kerangka manajemen kompetensi digital, dimungkinkan untuk mengukur jumlah peluang yang ditemukan oleh operator tertentu, seperti pencucian balik filter bank, regenerasi ayakan ayakan molekuler, dan isolasi peralatan serta serah terima yang aman. Jumlah tindakan yang berhasil dan kesalahan dalam eksekusi dapat dilacak secara digital dan digunakan untuk perbaikan.

Digitasi Operasi Situs

Seperti disebutkan sebelumnya, operasi situs adalah tentang administrasi dan tata kelola. Ini melibatkan mendefinisikan dan mengelola standar pusat, prosedur, praktik, dan kebijakan. Ini mencakup koordinasi bisnis; perencanaan dan penjadwalan; manajemen persediaan; manajemen bahan; manajemen kontraktor; SDM; kepatuhan terhadap peraturan; keterlibatan pelanggan, pemasok, dan komunitas; keamanan; dan banyak bidang keahlian lainnya.

Digitalisasi memberikan peluang untuk meningkatkan efisiensi dalam banyak aspek operasi lokasi, terutama dalam perencanaan produksi dan pengendalian persediaan. Digitalisasi dapat membantu dengan kontrol kualitas dan jaminan; pengendalian biaya; pengelolaan katalis, bahan kimia, dan bahan lainnya; manajemen kontraktor; dan seterusnya.

Untuk meningkatkan keamanan, berbagai jenis informasi keselamatan proses dapat didigitalkan, seperti PFD, P&ID, dan lembar data. Digitalisasi menyeluruh—didukung oleh struktur data yang kuat dari berbagai proses manajemen keselamatan proses (PSM)—akan memberikan manfaat jangka pendek dan jangka panjang bagi organisasi.

Manfaat Lain Digitalisasi

Digitalisasi berbagai kegiatan manajemen operasi memberikan manfaat yang sangat besar. Salah satu yang patut disoroti di sini adalah potensi untuk mengembangkan model dan melakukan analitik. Data digital dapat digunakan untuk diagnostik, analitik preventif dan preskriptif, memprediksi masa pakai peralatan yang tersisa, memprediksi jangka waktu katalis, kontrol proses statistik, dan sebagainya. Dalam banyak kasus, digitalisasi yang dilakukan dengan benar memberikan wawasan yang lebih baik tentang kemampuan dan batasan proses, yang dapat digunakan untuk perencanaan yang lebih efektif.