Pin Ejektor Cetakan Injeksi:Jenis dan Pertimbangan

Pengenalan cetakan injeksi pin ejector ke proses manufaktur telah menghasilkan operasi otomatis, meningkatkan kecepatan produksi, dan memastikan produk yang lebih efisien. Ini juga meningkatkan konsistensi dalam desain produk.

Terlepas dari perbaikan proses manufaktur dengan cetakan injeksi, namun ada banyak kekurangan dalam desainnya yang perlu dioptimalkan. Ini untuk menjamin produk yang lebih baik dan lebih efektif.

Oleh karena itu, artikel ini membahas tentang cetakan injeksi pin ejektor, dan cara mengoptimalkan desainnya untuk mendapatkan produk yang lebih efektif.

Apa itu Pin Ejector Cetakan Injeksi?

Pin ejector sangat penting dalam membuat suku cadang. Mereka adalah komponen integral dari sistem ejeksi dalam cetakan, yang menentukan hasil akhir produk dalam proses pencetakan injeksi.

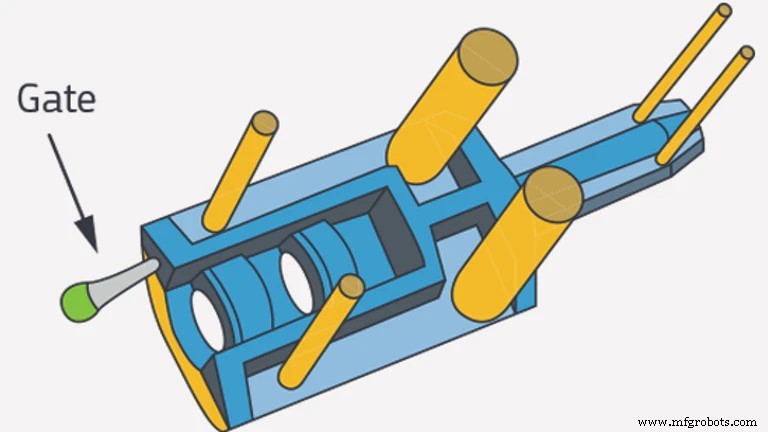

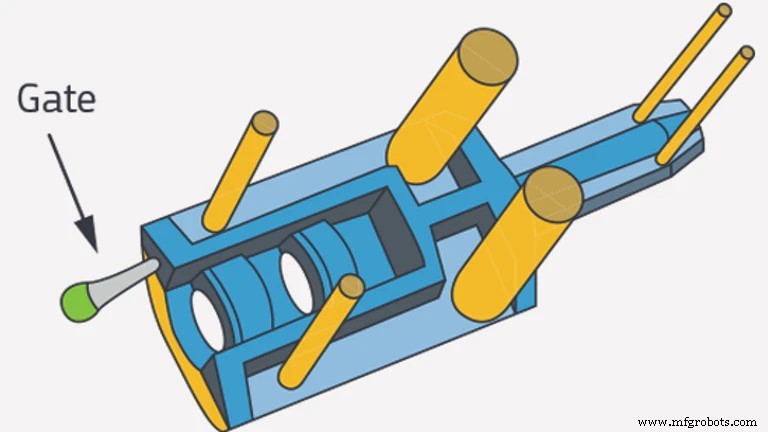

Injection moulding adalah proses manufaktur yang melibatkan injeksi plastik cair ke dalam cetakan logam untuk mengambil bentuk cetakan. Oleh karena itu, cetakan injeksi pin ejektor melibatkan pelepasan bagian yang telah selesai dari cetakan mati. Cetakan logam terbuat dari dua bagian:sisi A dan B. Setelah pendinginan bahan cair dalam cetakan, kedua bagian cetakan logam dipisahkan untuk memungkinkan pelepasan plastik padat. Cetakan injeksi dibuat sedemikian rupa sehingga ketika dibuka, setengah sisi A terangkat, meninggalkan bagian yang dibentuk dan sisi B.

Pin ejector terletak di setengah sisi B cetakan, dari mana mereka mendorong bagian yang terbentuk keluar dari cetakan. Tanda pin dari cetakan ejector biasanya tercetak pada produk jadi sebagai penyok.

Jenis Pin Ejector

Ada banyak jenis pin ejektor yang digunakan dalam pembuatan produk. Di bawah ini adalah jenis paling umum yang menurut Anda ideal untuk proses tersebut.

Pin Ejektor Tembus Keras

Pin ejektor ini diberi perlakuan panas untuk memastikan konsistensi dalam kekerasan melalui diameter pin. Pin through-hard dapat menahan suhu kerja hingga 200 °C, dan sebagian besar cocok untuk sistem ejeksi plastik dalam cetakan.

Pin Ejector yang Diperkuat Casing

Mereka juga dikenal sebagai pin Nitrida H13, pin yang jauh lebih keras daripada pin keras tembus, dan cocok untuk sistem ejeksi die casting dalam cetakan. Pin case hardened dinitrasi hingga 65 – 70 HRC dan dapat menahan suhu di atas 200 °C.

Pin Ejector Hitam

Pabrikan mengembangkan pin ejektor ini karena ketidakmampuan pin Nitrida H13 untuk digunakan pada suhu kerja di atas 600 °C. Pin ejektor hitam dilapisi dengan perawatan permukaan hitam yang memungkinkannya melumasi sendiri dan tahan terhadap suhu tinggi hingga 1000 °C. Ini adalah pin ejektor yang mahal dan cocok untuk sistem ejeksi logam dalam cetakan untuk mobil.

Pertimbangan Desain Cetakan Injeksi

Desain cetakan injeksi harus sedemikian rupa sehingga berfungsi seperti yang direncanakan. Kesalahan dalam desain dapat mengakibatkan keretakan atau penyusutan bagian, yang dapat terbukti terlalu mahal atau terlalu sulit untuk diperbaiki.

Oleh karena itu, kebutuhan untuk mengeksekusi desain yang terstruktur dengan baik adalah penting, dan ada beberapa faktor yang perlu dipertimbangkan.

● Buat Sudut Draf

Sudut draft adalah bentuk miring yang diterapkan pada kedua sisi cetakan injeksi. Sedikit distorsi dalam bentuk cetakan ini memungkinkan pelepasan plastik dari cetakan dengan mudah.

Draft cetakan harus ada untuk memberikan ketahanan terhadap gesekan saat mengeluarkan bagian dari cetakan. Membiarkan lebih banyak sudut draf akan memastikan pelepasan suku cadang dengan mudah dari sistem ejeksi dalam cetakan.

Tidak adanya sudut draf akan mengakibatkan tanda pin ejektor besar pada bagian selama pelepasan dan goresan pada dinding cetakan.

● Ketebalan Dinding Seragam

Ketika bahan cair dituangkan ke dalam cetakan dengan ketebalan dinding yang seragam, ia mengalir bebas tanpa batasan, mengisi rongga dinding dan mengasumsikan bentuknya yang ditentukan.

Dinding cetakan yang tidak seragam akan menghasilkan pendinginan bagian yang lebih tipis dari bahan cair. Oleh karena itu, saat bagian yang lebih tebal mendingin, akan mengakibatkan penyusutan material, konsentrasi tegangan, dan akhirnya retak selama pemindahan.

Namun demikian, jika desain Anda tidak memungkinkan ketebalan dinding yang seragam, hal itu dapat diatasi dengan coring dan menambahkan gusset.

(Coring adalah proses mengeluarkan plastik cair dari area yang luas untuk memastikan keseragaman di sepanjang dinding. Gusset adalah struktur pendukung yang Anda tambahkan ke dinding sebagai penguat untuk mengurangi ketebalan dinding)

● Pastikan Tepi Bulat

Memiliki sudut bulat di bagian dalam dan luar bagian memiliki beberapa keunggulan. Ini mengurangi konsentrasi tegangan dan mencegah bagian dari retak.

Sudut tajam membatasi aliran plastik cair dalam cetakan, dan setelah didinginkan plastik menarik sudut tajam dan sulit untuk dilepaskan.

Bagian bermata bulat mudah diproduksi, lebih ekonomis, dan memungkinkan pembentukan dan pembuangan produk yang lebih baik.

● Kurangi Undercut

Undercuts adalah fitur menonjol dalam desain cetakan yang menghalangi pelepasan kedua sisi cetakan. Undercut diperlukan dan tidak dapat dihindari dalam desain cetakan karena mencegah bagian dari pengusiran langsung dari cetakan.

Namun, undercut dapat diatasi dengan membuat interlock atau kait yang memungkinkan pelepasan atau perakitan dengan mudah. Sebisa mungkin, tim desain harus menjaga jumlah undercut dalam sistem ejeksi dalam cetakan minimal.

● Lokasi Gerbang

Gerbang adalah titik masuk dari plastik cair ke cetakan. Namun, setelah pendinginan bagian, gerbang meninggalkan bekas pin, yang sering kali masih terlihat bahkan setelah penyok dilepas.

Tim desain dapat menggunakan gerbang tepi untuk memperbaiki ini, di mana penyok yang dihasilkan akan kurang terlihat. Bahan cair juga dapat disuntikkan melalui ekstensi yang terletak di pin ejeksi.

Setelah mendinginkan komponen, pin ejektor dapat mendorong tanda pin yang dihasilkan dari gerbang selama pelepasan komponen dari cetakan.

● Sifat Bahan

Jenis bahan yang digunakan harus bergantung pada fungsi produk

Beberapa bahan tebal, beberapa fleksibel, sementara yang lain keras atau rapuh. Jenis bahan yang dipilih akan menentukan tujuan suku cadang dan desainnya.

Meskipun Anda dapat mengentalkan beberapa bahan, Anda juga dapat menekuknya menjadi bentuk. Juga, Anda harus mempertimbangkan ini sebelum memilih jenis bahan.

Cacat dan Solusi Umum

Cetakan injeksi menggunakan pin ejektor memiliki beberapa cacat. Di bawah ini adalah kemungkinan cacat, dan solusi yang diperlukan.

Istirahat

Alasan utama putusnya pin ejektor adalah perbedaan gaya yang diperlukan untuk mengeluarkan bagian dari cetakan dan kekuatan pin.

Pengeluaran bagian dari cetakan membutuhkan kekuatan. Terkadang gaya yang diperlukan melebihi kekuatan pin karena panjangnya yang tidak didukung, sehingga menyebabkan putus.

Oleh karena itu, cara paling efisien untuk memperbaiki patahnya pin ejektor adalah dengan menggunakan sejumlah besar pin ejektor dengan diameter lebih besar. Dengan cara ini, gaya yang dibutuhkan memiliki distribusi yang merata di berbagai pin, sehingga mengurangi kerusakan.

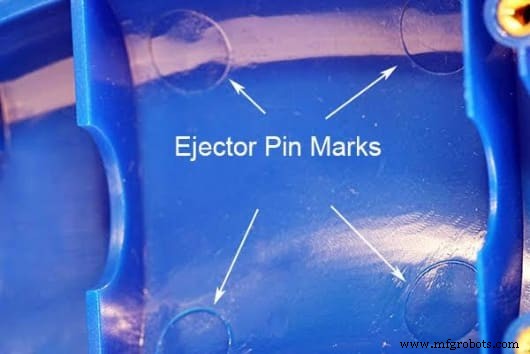

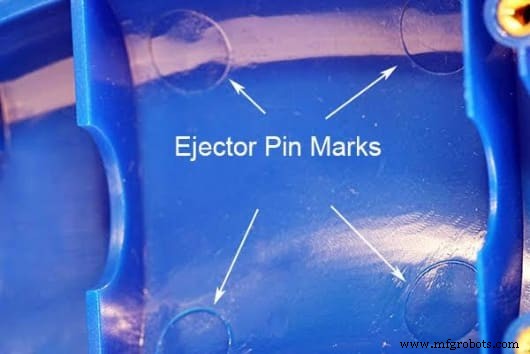

Tanda Pin Ejector

Ini adalah "penyok" yang tertinggal di bagian oleh pin ejektor saat dikeluarkan dari cetakan. Tanda pin ini dapat menyebabkan produk retak saat digunakan. Oleh karena itu, penting untuk merancang sistem ejeksi dalam cetakan untuk mencegah tanda pin ejektor.

- Atur pin ejektor sedemikian rupa sehingga gaya ejeksi di seluruh bagian konstan.

- Pasang pin ejektor pada bagian keras seperti sisipan logam, pilar, dan rusuk untuk menghindari cacat tanda pin ejektor.

- Desain posisi pin ejektor pada permukaan datar bagian daripada di lereng.

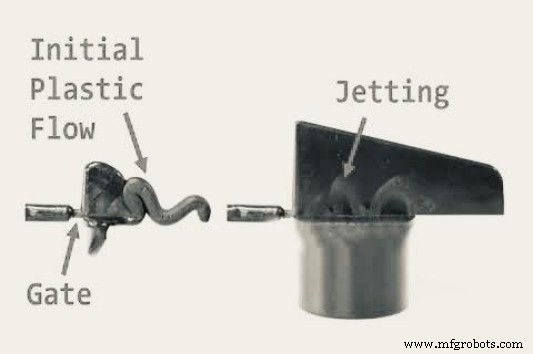

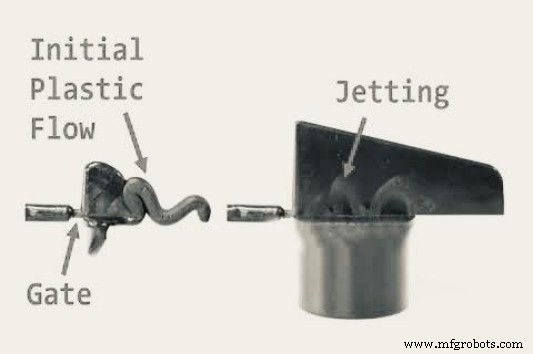

Mengalir

Jetting terjadi sebagai akibat dari ukuran gerbang yang kecil, atau ada injeksi bahan cair dengan kecepatan cepat ke dalam cetakan yang menghasilkan bentuk yang terdistorsi.

Ini dapat diatasi dengan:

- Memperbesar ukuran gerbang

- Mengontrol aliran material cair ke cetakan

Jenis Ejector Lainnya

Meskipun mereka mungkin tidak umum dengan banyak masinis, ada juga jenis ejector lainnya. Berikut adalah beberapa contohnya.

Selongsong Ejector

Ini hanyalah pin ejektor berongga. Ini terdiri dari pin selongsong permukaan keras dengan lubang dan pin inti yang pas di lubang. Lubang pada selongsong ejektor berfungsi untuk memandu dan melindungi pin.

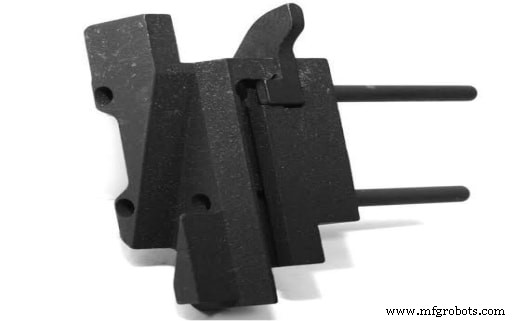

Pelat Ejector

Dalam sistem ejeksi dalam cetakan, pelat ejektor berfungsi di samping pin ejektor. Ini menahan kepala pin untuk mencegahnya keluar selama proses pencetakan injeksi pin ejektor.

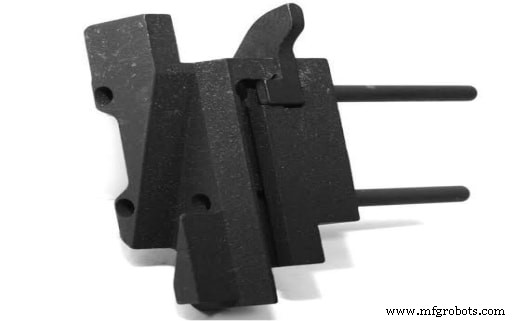

Blok Ejector

Mereka memiliki alur berlubang pelumas dan diterapkan pada permukaan produk tipis yang membutuhkan permukaan akhir yang tinggi tetapi akan dirusak oleh cacat tanda pin ejektor.

Mereka membatasi tanda pin ejektor dan juga berlaku untuk digunakan pada permukaan produk dengan lengkungan tinggi.

Kesimpulan

Pakar desain tidak dapat mengabaikan pentingnya pin ejektor dalam proses pencetakan injeksi. Hal ini karena produk yang terbentuk dalam cetakan bergantung pada efisiensi pin ejektor untuk menghindari cacat tanda pin ejektor.

Oleh karena itu, penting untuk memercayai perusahaan yang memiliki pengetahuan tentang Desain untuk Manufaktur, cara menggunakan pin ejektor, dan catatan yang sangat baik dalam menangani desain cetakan injeksi pin ejektor.

Kami di RapidDirect dapat menjamin desain yang dioptimalkan untuk proses pencetakan injeksi pin ejektor Anda. Konsultasikan dengan tim dukungan kami untuk saran pembuatan dan jika Anda sudah memiliki file CAD, tinggal selangkah lagi. Unggah sekarang untuk mendapatkan penawaran instan untuk desain Anda.

FAQ

Desain Cetakan Injeksi Apa yang Dapat Digunakan, Jika Luas Permukaan Terbatas?

Dalam kasus desain, di mana luas permukaan terbatas, sehingga tidak ada titik pada bagian yang memungkinkan pengeluaran dari cetakan, Anda dapat mengoptimalkan desain dengan:

– Menambahkan bos untuk bertindak sebagai bantalan yang dikeluarkan

– Mengganti pin ejector dengan bagian karet silikon cair, sehingga setelah pendinginan, bagian dikeluarkan secara manual dari cetakan melalui karet silikon cair.

Apa Bahan Terbaik untuk Digunakan untuk Suku Cadang?

Saat memilih bahan, yang terbaik adalah mempertimbangkan fungsi produk Anda dan sifat yang harus dimiliki. Alternatif yang lebih murah akan gagal dalam jangka panjang. Oleh karena itu, sebaiknya gunakan bahan berperforma tinggi yang memenuhi kebutuhan produk kami.