Die Casting Mold:Panduan Perkakas Cetakan Die Cast yang Mendetail

Die casting adalah proses yang signifikan untuk aplikasi di berbagai industri. Komponen penting dari proses die casting adalah cetakan die casting. Bentuk dan karakteristik cetakan mempengaruhi fitur produk akhir.

Oleh karena itu, perlu adanya pemahaman tentang desain cetakan die casting. Ini akan membantu Anda merancang dan memilih cetakan yang tepat untuk proyek die casting Anda. Selain itu, Anda dapat yakin bahwa produk akhir akan memenuhi persyaratan manufaktur yang unik.

Dengan demikian, artikel ini akan memberi Anda gambaran rinci tentang berbagai jenis perkakas die cast. Anda juga akan mempelajari cara mendesain cetakan dan faktor-faktor yang perlu Anda pertimbangkan saat membuat perkakas die casting.

Mengapa Cetakan Penting untuk Die Casting?

Desain cetakan die cast memainkan peran penting dalam bentuk bagian. Selain itu, mempengaruhi kualitas, keseragaman, dan konfigurasi komponen dari proses die casting .

Spesifikasi yang salah dapat mengakibatkan korosi pada material atau alat. Namun demikian, desain cetakan yang tepat dapat meningkatkan waktu dan efisiensi produk. Pada akhirnya, kualitas struktur cetakan akan menentukan apakah produksi akan berjalan dengan lancar dan hasil coran akan memiliki kualitas terbaik.

Selain itu, desain alat die cast pada dasarnya mencerminkan berbagai faktor yang mungkin terjadi selama produksi. Dengan demikian, Anda harus menganalisis struktur casting selama desain. Hal ini juga penting untuk menguasai kondisi pengarsipan, menerapkan parameter proses kritis, dan mempertimbangkan efek ekonomi lainnya. Ini akan memastikan bahwa alat die casting dapat memenuhi persyaratan produksi yang penting.

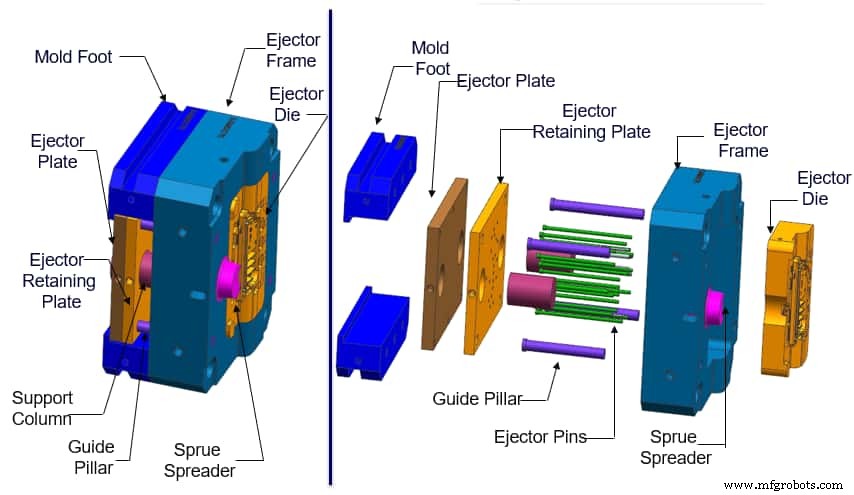

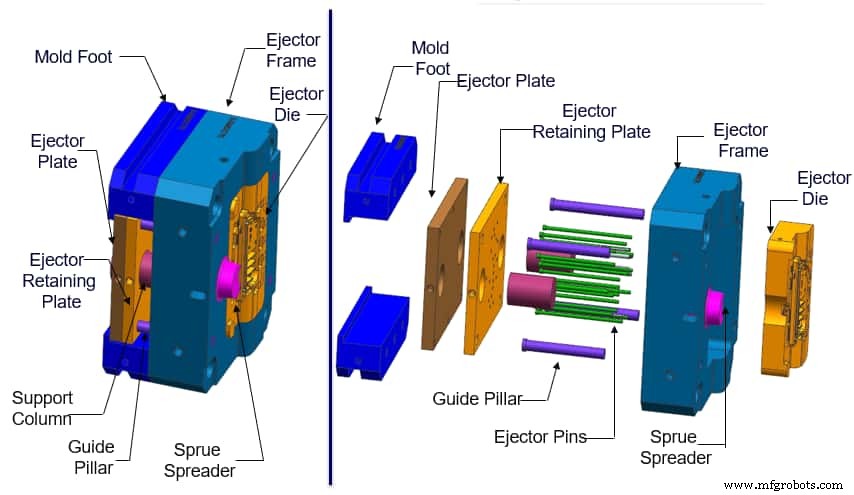

Cetakan Die Casting Komponen

Memahami cetakan die casting dimulai dengan pengetahuan tentang struktur cetakan. Komponen cetakan die cast yang penting meliputi:

· Sistem Cetakan

Ini termasuk rongga, inti, sisipan, penggeser, dan pin sisipan. Rongga die casting menentukan bentuk casting saat inti bergerak menutup.

· Sistem Dasar Cetakan

Komponen utama dari sistem dasar cetakan die cast adalah pelat baja dan rangka. Sistem ini menggabungkan berbagai bagian cetakan dan memungkinkan pemasangan cetakan pada mesin die casting.

· Sistem Ejeksi

Sistem ini berfungsi untuk mengeluarkan part dari cetakan. Bagian ini termasuk bagian pengeluaran, pengembalian, dan pemandu.

· Sistem Pelari

Sistem runner terhubung dengan bagian die casting dan ruang tekanan. Dengan demikian, ini memandu material logam ke dalam rongga die ke arah tertentu. Sistem ini secara langsung mempengaruhi tekanan dan kecepatan logam cair. Komponen sistem runner adalah runner, sprue, inner gate, dll.

· Sistem Luapan

Saluran ini menghilangkan udara dari ruang tekanan. Umumnya, komponen utama adalah slot overflow dan slot ventilasi. Namun, produsen memasang sumbat ventilasi di rongga yang dalam untuk meningkatkan kondisi ventilasi.

· Lainnya

Komponen cetakan die casting lainnya termasuk bagian posisi untuk menempatkan bagian dengan benar dalam cetakan. Selain itu, ada pin dan baut untuk keperluan pengencang.

Jenis Cetakan Die Casting

Ada beberapa jenis perkakas die casting, dan mereka memiliki fungsi yang berbeda tergantung pada kebutuhan. Mereka termasuk:

Prototipe Mati

Investasi signifikan dalam die casting adalah die custom-made berfitur lengkap. Oleh karena itu, cetakan prototipe membantu membuat cukup banyak cetakan untuk menguji bagian-bagian yang berbeda. Strategi prototyping adalah pengecoran gravitasi, mesin keluar babi, dan bagian cetak 3D. Namun, mereka melibatkan trade-off pada properti, toleransi, dan desain.

Prototipe die casting bertekanan tinggi akan menjadi pilihan terbaik Anda kapan pun Anda membutuhkan paduan, properti, proses, dan geometri yang sama untuk produksi. Dies prototipe dapat menggunakan baja perkakas pra-pengerasan, tidak dilapisi dan komponen standar. Hasilnya, mereka dapat diproduksi dalam waktu singkat dan dengan biaya yang lebih rendah.

Tidak seperti teknik produksi lainnya, cetakan ini juga menggunakan teknik ejeksi atau pendinginan yang kurang efisien. Karena itu, Anda harus memperhatikan bahwa alat tidak akan bertahan lama, dan cetakan tidak akan seefisien produksi. Namun, ini tidak akan menjadi masalah jika Anda hanya membutuhkan sedikit casting.

Perkakas Cepat Mati

Perkakas cepat mengacu pada sisipan dan cetakan yang diproduksi menggunakan metode dengan lead time yang lebih pendek daripada metode konvensional. Berbeda dengan pemesinan kasar dan perlakuan panas, metode perkakas cepat adalah sintering laser selektif, deposisi logam langsung, pembentukan jaring rekayasa laser, dll.

Oleh karena itu, Anda mengharapkan pembuatan die cast tooling die ini menjadi jauh lebih cepat. Produsen dapat menggunakan cetakan ini baik sebagai cetakan prototipe atau sebagai cetakan produksi. Pilihan yang paling layak akan tergantung pada persyaratan volume produksi.

Produksi Mati

Dies ini adalah jenis die casting yang paling umum. Cetakan produksi sangat penting ketika semua desain telah diselesaikan dan siap diluncurkan menjadi produk asli.

Kita dapat memiliki:

- Rongga tunggal mati tanpa slide

- Multi-rongga mati dengan beberapa opsi slide

Bahan rongga adalah baja berkualitas tinggi, dan sering disimpan di blok penahan. Desain dies produksi memastikan bahwa mereka memiliki dimensi kritis. Dengan demikian, Anda dapat yakin bahwa mereka mengizinkan spesifikasi pemesinan yang diperlukan.

Unit Mati

Unit die adalah jenis khusus dari cetakan die casting. Pemegang unit die caster menjaga unit mati atau rongga milik pelanggan di dalam rongga tetap utuh. Kita dapat memiliki pemegang unit tunggal atau ganda. Contoh tipikal ukuran blok rongga yang dipegang oleh cetakan adalah 8 x 10, 10 x 12, 12 x 15, dan 15 x 18 (semua dalam inci).

Unit mati menggunakan potongan umum yang digunakan untuk komponen yang kurang kompleks dengan volume rendah. Sebuah mati kustom lebih efektif untuk bagian volume yang lebih tinggi dengan geometri yang kompleks. Dies ini dirancang khusus untuk suatu suku cadang, memberikan kontrol dan efisiensi maksimum.

Trim Dies

CMW menggunakan trim dies untuk produksi volume tinggi dan dies produksi. Trim die memotong flash, runner, dan overflow dari bagian segera casting selesai. Beberapa die trim memerlukan gerakan atau cam yang dioperasikan secara hidraulik, sedangkan yang lain memerlukan fungsi buka dan tutup untuk melepas blitz secara efektif.

Geometri bagian mencegah kemampuan untuk menghapus flash dengan trim mati total. Jadi, strategi de-flashing tangan dan layanan pemangkasan kustom adalah pilihan ideal dalam situasi ini.

Butuh suku cadang yang tampak modern dengan kekuatan yang lebih baik dan daya tahan yang lebih tinggi? Pilih proses die casting yang membutuhkan perkakas untuk menghasilkan suku cadang penggunaan akhir Anda. Dan kabar baiknya adalah, layanan die casting RapidDirect memberi Anda solusi satu atap.

Proses Desain Cetakan untuk Die Casting

Bagian ini akan menjelaskan proses yang terlibat dalam merancang cetakan untuk proyek die casting bertekanan tinggi. Proses ini memiliki lima kategori besar:

Tahap Pendahuluan

Sebelum merancang cetakan, penting untuk memeriksa kemampuan manufaktur bagian dengan teknologi die casting. Fase ini melibatkan penilaian kepraktisan produk dari geometri dan dimensi.

Tampilan Dimensi :Ada kebutuhan untuk mengetahui dimensi bagian dan jumlah rongga yang diperlukan untuk setiap pengecoran. Ini akan membantu mengetahui kekuatan pembukaan dan volume casting. Pengetahuan tentang data ini akan membuat studi kelayakan jauh lebih mudah.

Tampilan Geometris :Geometri bagian termasuk menggambar garis perpisahan. Garis perpisahan membagi cetakan die casting menjadi dua, memungkinkan pembukaan cetakan yang mudah dan pengeluaran casting. Selanjutnya, permukaan bagian tergantung pada posisinya dari garis perpisahan. Akibatnya, permukaan harus dirancang ke arah pembukaan cetakan.

Toleransi geometris dari kutipan yang ditemukan pada model 2D bisa sangat sulit untuk diproduksi karena penyusutan yang disebabkan oleh pendinginan logam. Semakin tinggi jumlah kutipan, semakin sulit untuk mendapatkan nilai yang sama pada casting. Oleh karena itu, Anda dapat melanjutkan dengan desain cetakan die cast segera setelah Anda memastikan kemampuan manufaktur suku cadang tersebut.

Jumlah Rongga

Untuk mengetahui jumlah rongga, Anda harus mempertimbangkan jumlah potongan yang akan diproduksi, orientasi rongga, dan waktu siklus hipotetis. Dengan cara ini, Anda dapat memutuskan opsi terbaik antara cetakan multi-rongga atau satu-rongga.

Saat menggunakan cetakan multi-rongga, ingatlah bahwa selain fakta bahwa fase ejeksi dan kompleksitas pengisian meningkat, proses produksi mungkin dipengaruhi oleh dimensi rongga dan disposisi produk.

Area Proyeksi

Daerah proyeksi adalah permukaan yang diperoleh dari proyeksi rongga-rongga pada denah. Itu tegak lurus dengan arah pembukaan cetakan. Area proyeksi adalah komponen penting dari fase desain. Ini menghubungkan gaya pembukaan dari logam cair ke dinding cetakan. Akibatnya, kekuatan gaya akan tergantung pada orientasi dimensi bentuk. Gaya yang kuat akan menyebabkan material meluap, sehingga mengakibatkan terbentuknya gerinda.

Oleh karena itu Anda perlu memperkirakan gaya yang dihasilkan oleh logam cair untuk mencegah cacat pengecoran ini. Gaya adalah produk dari tekanan mesin tertentu, area proyeksi, dan faktor keamanan yang telah ditentukan sebelumnya. Faktor ini menawarkan margin yang lebih lebar untuk membantu melawan tekanan maksimum setelah pengisian. Banyak orang menyebutnya sebagai palu air.

Mesin mentransfer gaya dinamis dan statis pada akhir proses. Jadi, ada produksi pick tekanan yang harus diserap oleh kekuatan mesin penutup. Gaya penutupan ini tergantung pada dimensi pukulan dan model tekan.

Volume dan Bentuk Die

Volume dan bentuk cetakan sangat penting untuk desain cetakan. Selain volume yang diinginkan, pertimbangkan bahwa bagian besar akan menyusut karena waktu pendinginan yang lebih lama, meningkatkan tingkat penyusutan. Oleh karena itu, ukuran rongga cetakan perlu disesuaikan.

Selain itu, disarankan untuk mempertimbangkan berbagai variabel yang mempengaruhi ukuran cetakan akhir. Faktor yang paling penting untuk dipertimbangkan adalah:

Saluran Injeksi :Ukuran saluran injeksi bervariasi dengan jumlah rongga dan posisi gerbang dan potongan. Bentuk saluran injeksi harus memenuhi beberapa persyaratan dinamika fluida. Misalnya, produsen mengurangi bagian untuk menempel dengan benar ke dinding cetakan saat bergerak ke arah logam cair. Karena penyusutan, ada fluks yang dipercepat, dan mereka terlepas dari dinding. Lapisan luar yang lebih halus akan mencegah turbulensi, perangkap udara, dan cacat lainnya.

Jenis Penutupan Mati :Penutupan cetakan buka/tutup adalah penutup die yang paling sederhana. Cara terbaik adalah untuk produk dengan bentuk bersih dan sederhana yang dapat dengan mudah dikeluarkan. Namun, ini bukan pilihan terbaik untuk bagian dengan geometri kompleks. Produk dengan geometri yang rumit akan sulit dihilangkan, sehingga produsen perlu menambahkan ukuran cetakan secara keseluruhan.

Adanya Luapan :Luapan adalah sumur kecil yang dirancang di bagian strategis cetakan die cast. Mereka penting dalam mengumpulkan tembakan logam pertama karena seringkali lebih dingin daripada yang berikutnya. Akibatnya, Anda dapat menghindari putaran dingin dan cacat estetika serupa lainnya. Selain itu, luapan berfungsi sebagai sumber panas, meningkatkan suhu cetakan di area kritis untuk pengecoran akhir.

Simulasi Melalui Mode Semi-Empiris

Setelah tahap desain awal selesai, tahap selanjutnya adalah simulasi pengisian die menggunakan mode semi empiris. Simulasi membantu dalam menghitung modalitas pengisian cetakan. Selain itu, modalitas tergantung pada fungsi potongan yang dicor dan proses pengisian. Untuk bagian dengan struktur kompleks, yang terbaik adalah menginduksi kekompakan dan ketahanan mekanis. Sementara itu, untuk bagian estetis, permukaan akhir harus terbaik.

Karakteristik dapat diubah dengan memvariasikan waktu pengisian. Semakin cepat pengarsipan, semakin tinggi kualitas permukaan, sementara pengisian yang lebih lama akan berdampak lebih banyak kekuatan pada komponen. Setelah analisis selesai, akan lebih mudah untuk mengetahui apakah akan ada masalah casting.

The aluminum die casting mold design starts with analyzing the manufacturability, then calculating the forces and checking the injection channels. The optimization and design of these channels are done through simulation to know filing mode and detect any issue. After successful completion of this stage, you can move on to producing the designed mold.

Factors to Consider for Making Perfect Die Casting Tooling

Before making die cast tooling, there are some things to look out for to guide in die cast tool design. Mereka termasuk:

Die Draft

The draft is the degree to which you can tamper with a mold core. You need a precise draft to remove the casting from the die safely. However, the draft is not constant, varying according to the angle of the wall. Thus, characteristics like the type of molten alloy used, the mold’s depth, and the mold’s shape can affect the whole process.

Another factor that can affect drafts is mold geometry. Generally, untapped holes need tapping because of the risk of shrinkage. Likewise, inner walls need more drafting than outer walls because inner walls tend to shrink.

Fillets

A Fillet is a concave junction that helps to smoothen an angled surface. A curved surface disturbs the casting process, so folds have fillets to produce a honed edge and limit the risk of production errors. Although there is an exception to the parting lines, you can add fillets to any part of the mold.

The fillet will increase the lifespan of the tool. To allow for continuity of smoothness, make a constant-radius fillet. Furthermore, tools that have a deep inside will need larger fillets.

Parting Lines

Parting lines, also known as parting surfaces, join various mold sections together. If the parting line is deformed due to work strain or it is wrongly positioned, materials can pass through the space between the mold pieces. This may lead to excessive and non-uniform seaming.

Bosses

Bosses are die-cast knobs that serve as stand-offs or mounting points in die cast tooling. Manufacturing industries usually add a hole to the internal structure of the boss to make sure the walls have a uniform thickness. It is challenging to fill bosses with metal, and thus, ribbing and filleting are essential to eliminate this issue.

Ribs

Die casting ribs to help improve the strength of the material for a product lacking the desired wall thickness. Selective rib placement improves fill capability and decreases product weight. It also reduces the occurrence of non-uniform thickness and stress cracking.

Holes and Windows

Having holes and windows in aluminum die casting mold allows for the creation of substantial drafts and ease in removing a completed mold. However, features like flashovers, cross feeders, and overflow are necessary to prevent material flow and unwanted cast in the holes. Holes and windows are among the essential things in design geometry. They affect the flow of molten metal and play a vital role in the product’s final quality.

Symbols

Manufacturers always add product logos or brand names in the mold design in die casting. Some casting has a date to differentiate a batch from another batch. Although symbols do not make the design process complex, they can add to the cost of production. A raised logo will require a different metal for every manufactured part, while an indented symbol will require a lesser amount of metal.

Wall Thickness

Die castings have a thin wall that has no fast and hard rules for maximum and minimum wall thickness. It is necessary to create a uniform wall thickness throughout the part. Uniformity will provide a smooth metal flow when filling and reduce distortion resulting from cooling and shrinkage. The main aim is for the die casting mould to fill before the solidification process to prevent cold shuts.

RapidDirect Chasing for Perfect Die Casting Parts

Understanding die casting mold design will make your die casting project easier. It will also help you save some time and money. However, you need the service of experts to get the right tool for the best results. RapidDirect offers the best precision die casting services for custom metal parts, providing quality tools, experts, and easy processes.

We have a wide range of materials, manufacturing processes, and surface finishing options for your die casting parts. Also, our experts offer you manufacturing suggestions to ensure you get the most effective solution. After placing the order for die casting parts, RapidDirect manufacturing partners would produce perfect die casting tooling to make the best die-casted parts. Upload your design file today and get an instant quote.

FAQ

Is Die Casting Permanent Mold?

For permanent mold, the metal flows directly into the cavity from the reservoir. The molten metal is forced into the cavity under high pressure in die casting.

What is the Mold in Die Casting?

The mold consists of two parts – the ejector and the stationary part. It contains the space forming the dimension and contour of the casting. The mold is also known as the die, and they are made from hardened steel to meet the shape requirement of the die casting part.

How are Molds Made for Die Casting?

Molds production involves passing a molten metal under high pressure into a metal die. The creation of the mold occurs in sections to allow for easy removal before placing them in machines such that one is removable and the other is fixed. The molten metal would pass through the cavity, and it will then solidify.