Cara Mengurangi Memo di Manufaktur

Dari semua komponen yang menyusun struktur biaya barang-barang manufaktur, biaya material adalah salah satu yang paling mahal untuk hampir semua industri. Tentu saja, tanpa bahan baku dan komponen, tidak akan ada produksi. Tetapi jika terlalu banyak material yang ditolak karena kualitas yang tidak baik, hal itu dapat berdampak signifikan terhadap margin keuntungan perusahaan. Bahkan perkakas saja bisa mahal!

Di seluruh industri, bahan yang ditolak disebut sebagai sampah . Beberapa hal mendapatkan perhatian manajemen seperti tingkat memo yang tinggi. Masalah ini sangat penting sehingga, mirip dengan pemanfaatan tenaga kerja dan peralatan, program untuk mengurangi sisa hampir selalu menjadi bagian dari inisiatif perbaikan berkelanjutan dari produsen.

Produsen harus mempertimbangkan tingkat sisa, bukan hanya berfokus pada penciptaan output maksimum, jika tidak, keuntungan akan mendapat pukulan yang signifikan.

Tapi apa sebenarnya yang termasuk dalam kategori bahan "memo"? Dan bagaimana manajer dapat bekerja secara aktif untuk mengurangi jumlah sisa yang dihasilkan? Kami mempelajari konsep scrap, cara menghitung tingkat scrap Anda, dan mempelajari strategi untuk mengurangi scrap dan pengerjaan ulang dari operasi Anda.

Apa itu Memo?

Memo manufaktur adalah bahan yang tidak dapat digunakan dari operasi manufaktur yang akan dibuang.

Scrap dapat dibagi lagi menjadi beberapa kategori sementara digunakan sebagai definisi umum untuk semua bahan yang ditolak. Pertama, ada scrap yang ditolak dalam bentuk raw material. Ini mungkin karena pembusukan, atau mungkin karena karakteristik kinerja di luar spesifikasi seperti kekuatan tarik atau titik pecah. Materi ini tidak memiliki pemrosesan tambahan atau pemrosesan sebagian yang ditambahkan ke dalamnya.

Kedua, ada scrap yang sudah diproses sebagian. Banyak barang manufaktur diproduksi dalam tahapan proses produksi, dan kegagalan pada satu langkah dapat berarti bahwa bagian tersebut harus ditolak. Ini lebih mahal daripada membuang bahan mentah karena bagian yang selesai sebagian memiliki tenaga kerja yang bernilai tambah.

Ketiga, barang jadi harus dibuang karena tidak memenuhi spesifikasi. Beberapa dapat dikerjakan ulang dengan menambahkan tenaga kerja untuk menyesuaikan bagian atau mengubahnya menjadi sesuatu yang lain. Orang lain mungkin memerlukan penghapusan total jika tidak ada pengerjaan ulang yang dapat dilakukan.

Ini adalah contoh bagian memo. Dalam hal ini, kegagalan pahat (endmill rusak di bagian bawah) menyebabkan bagian dikembangkan sedikit di luar spesifikasi. Tanpa cara untuk mengerjakan ulang komponen ini, bagian ini harus dibuang, bersama dengan perkakas yang rusak.

Ini adalah contoh bagian memo. Dalam hal ini, kegagalan pahat (endmill rusak di bagian bawah) menyebabkan bagian dikembangkan sedikit di luar spesifikasi. Tanpa cara untuk mengerjakan ulang komponen ini, bagian ini harus dibuang, bersama dengan perkakas yang rusak.

Cara Mengukur Scrap di Manufaktur:Scrap Rate

Apa itu Scrap Rate di Manufaktur?

Laju pengikisan adalah ukuran kualitas dan keluaran produksi yang membantu produsen memahami efisiensi proses mereka. Sementara tingkat scrap yang rendah menunjukkan bahwa operasi manufaktur dengan efisiensi tinggi, tingkat scrap yang tinggi dapat berarti bahwa organisasi mengalami masalah kontrol kualitas dan tingkat efisiensi operasional yang lebih rendah.

Bagaimana Memo Manufaktur Dihitung?

Sederhananya, rumus untuk scrap rate hanyalah fungsi dari jumlah unit yang tidak dapat digunakan dibagi dengan jumlah total unit yang diproduksi. (Secara teori, ini kebalikan dari first-pass yield, yang melihat jumlah unit yang dapat digunakan, atau kualitas yang diproduksi dibagi dengan jumlah total unit yang diproduksi).

Scrap Rate =Unit Tidak Dapat Digunakan / Total Unit yang Diproduksi

Menerapkan nilai dolar ke suku cadang memo ini memungkinkan produsen terlibat dalam analisis memo manufaktur untuk menentukan biaya penuh memo yang dikeluarkan oleh bisnis.

Ada juga metode yang lebih rumit (walaupun akurat) untuk mengukur tingkat sisa, yang mempertimbangkan jenis limbah tambahan untuk memastikan tampilan lengkap dari sisa yang dihasilkan. Master Perencanaan menyarankan untuk memasukkan perkiraan limbah ini untuk menghasilkan tingkat sisa yang lebih akurat:

- Bahan

- Waktu pengerjaan ulang

- Energi

- Penanganan

- Biaya pembuangan

- Biaya jaminan kualitas

Apa Penyebab Memo dalam Manufaktur?

Memo dapat disebabkan oleh berbagai faktor dan seringkali merupakan hasil dari proses yang buruk. Biasanya proses ini menghambat pemeliharaan, penyiapan, kualitas alat, dan pelatihan.

Semua barang bekas meningkatkan biaya, dan barang-barang yang membutuhkan tenaga kerja tambahan meningkatkan biaya tersebut lebih banyak lagi. Dalam lingkungan manufaktur yang kompleks, ada banyak faktor yang menyebabkan skrap dan pengerjaan ulang, termasuk:

- Penyiapan yang salah

- Perawatan peralatan yang buruk

- Perawatan alat yang buruk

- Kualitas alat buruk

- Kesalahan operator

- Masalah pelatihan

- Proses manual

- Kesalahan komunikasi

- Prosedur tidak efisien

- Manajemen perubahan/spesifikasi desain yang buruk

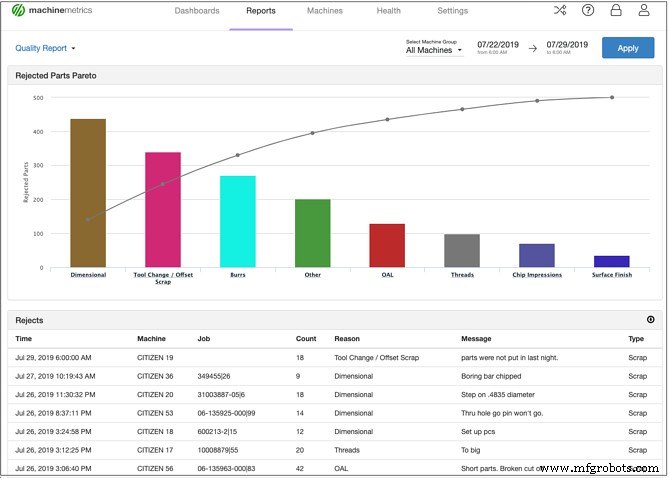

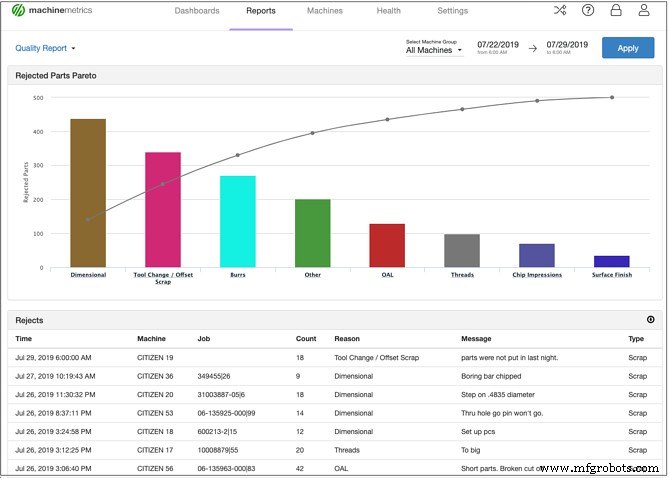

Bagan Pareto suku cadang yang ditolak dari MachineMetrics memvisualisasikan mengapa suku cadang ditolak. Ini dapat membantu manajer kualitas dan pemimpin peningkatan berkelanjutan menyesuaikan proses untuk memastikan penyebab paling umum dari memo dapat dikurangi.

Bagan Pareto suku cadang yang ditolak dari MachineMetrics memvisualisasikan mengapa suku cadang ditolak. Ini dapat membantu manajer kualitas dan pemimpin peningkatan berkelanjutan menyesuaikan proses untuk memastikan penyebab paling umum dari memo dapat dikurangi.

6 Cara Mengurangi Scrap dan Pengerjaan Ulang

Banyak metodologi, seperti Lean dan Six Sigma, dirancang untuk membantu menghilangkan pemborosan dan meningkatkan proses dalam suatu operasi. Metodologi ini memberi perusahaan struktur dan proses untuk mengidentifikasi cara mengurangi memo. Teknik pengurangan memo mencakup proses audit, analisis akar masalah, dan prosedur formal lainnya untuk mendorong perubahan.

Ada juga banyak sistem perangkat lunak yang membantu produsen dalam memantau proses mereka untuk memastikan tingkat kualitas produk yang lebih tinggi dan mengurangi pemborosan.

Solusi pemantauan alat berat dapat membantu untuk menangkap data produksi yang akurat di tingkat alat berat untuk mengukur jumlah skrap yang dihasilkan secara akurat.

Kunci untuk mengurangi memo adalah pembelian dari manajer dan eksekutif. Ini dapat terjadi sebagai bagian dari inisiatif peningkatan berkelanjutan yang lebih luas atau dengan menerapkan program pengurangan memo khusus. Berikut adalah enam cara untuk memulai:

1. Lakukan Audit Proses

Banyak produsen 'OEE jauh lebih rendah dari yang mereka asumsikan. Bukan hal yang aneh jika OEE sebenarnya berada di kisaran 25-30%, sementara manajer dan eksekutif percaya bahwa itu 20-30 poin lebih tinggi. Ini karena proses berubah dari waktu ke waktu, dan mekanisme kontrol untuk memperhitungkan dan menyesuaikan perubahan ini selalu manual.

Melakukan audit proses adalah langkah pertama dalam setiap proses pengurangan skrap. Tanpa memahami proses saat ini seperti yang terjadi, mengidentifikasi titik-titik sisa akan terbukti tidak mungkin.

Sebagian besar sisa akan terkait dengan limbah yang diidentifikasi dalam enam kerugian besar:

- Perincian

- Penyiapan dan penyesuaian

- Perhentian kecil

- Pengurangan kecepatan

- Pengurangan startup

- Penolakan produksi

Analisis akar penyebab dapat dilakukan untuk setiap jenis kehilangan sisa dan perubahan proses dapat diterapkan untuk mengurangi atau menghilangkan sisa.

2. Tingkatkan Komunikasi dan Manajemen Perubahan

Manufaktur adalah proses yang serba cepat, berisik, dan diperpanjang. Komunikasi kadang-kadang tidak ada antara proses hulu dan hilir, dan kesalahan dapat diperparah sebagai hasilnya. Hal yang sama berlaku untuk catatan dan tag tulisan tangan, di mana kualitas tulisan tangan, ketidakjelasan, dan kekurangan lainnya dapat memengaruhi tahap produksi berikutnya.

Tagihan bahan kompleks (BOM) juga merupakan penyebab dalam rantai komunikasi di lantai produksi. Jika ini harus menyertai bagian, ada kemungkinan kesalahan yang mengakibatkan memo. Hal ini berlaku di tingkat dasar, di mana pelatihan mungkin berbeda dari operator ke operator dalam interpretasi BOM.

Itu juga benar ketika perubahan pada desain atau BOM belum dikomunikasikan atau tertinggal waktu karena proses manual. Komunikasi yang akurat tentang perubahan pada BOM sama pentingnya dengan memiliki BOM yang jelas untuk semua fase produksi.

Studi Kasus:Pemesinan BC hampir menghilangkan sisa karena keausan pahat dan mengurangi waktu penggantian secara signifikan, menghemat $72k per mesin.

3. Tinjau Sumber Materi

Kualitas suatu pabrikan tidak hanya bergantung pada kualitas bahan dan komponen yang digunakan untuk membuat barang tetapi juga pada kualitas bahan yang digunakan dalam alat produksi. Dalam kasus yang pertama, pemilihan material yang ketat seperti kekuatan tarik, konsistensi paduan, dan metode produksi vendor dapat meningkatkan atau menghancurkan kualitas perusahaan saat material tersebut diproduksi.

Dalam kasus terakhir, pemotongan mati, kepala perutean, dan jenis pahat keras lainnya harus dijamin untuk memotong bahan yang mereka klaim untuk dipotong. Jika karakteristik kinerja alat lebih rendah, dapat terjadi memo.

Manajemen vendor, audit kualitas vendor, dan sertifikasi bahan dan alat akan membantu mengurangi skrap di seluruh lantai toko. Perubahan pada materi tersebut, seperti BOM dan pemberitahuan perubahan desain, harus dipantau dengan cermat saat diperkenalkan.

4. Tinjau dan Tingkatkan Pelatihan

Manufaktur tradisional di industri seperti permesinan CNC untuk suku cadang presisi bergantung pada pemagangan dan pelatihan selama bertahun-tahun untuk meningkatkan kecepatan operator. Banyak dari apa yang diketahui operator didasarkan pada intuisi dan "perasaan". Masalah dengan metode ini adalah bahwa "rasa" tidak selalu merupakan alat yang cukup baik untuk mencegah memo.

Di sisi lain, melatih operator baru dalam proses yang tidak diaudit yang sama dengan proses manajemen perubahan yang tidak memadai dan pemilihan material yang buruk menempatkan beban ke pundak operator, yang berarti kemungkinan skrap dimasukkan dan semuanya dijamin.

Selain langkah-langkah di atas, operator memerlukan akses ke data real-time dan kondisi alat berat untuk membuat keputusan dan mengambil tindakan. Memanfaatkan perangkat lunak seperti pemantauan kondisi dan produksi MachineMetrics berarti bahwa operator masih dilatih tentang pengoperasian peralatan dan keterampilan pengerjaan yang diperlukan untuk menghasilkan suku cadang yang akurat. Mereka juga dilatih untuk memantau dan menanggapi potensi kejadian memo secara proaktif.

5. Dokumentasikan Hal yang Benar

Banyak produsen tenggelam dalam dokumen tertulis dari prosedur manual. Tetapi ketika sampai pada aspek dokumentasi yang paling penting, mereka kurang. Iterasi desain untuk produk aktif harus selalu memiliki akses yang ditentukan dan dapat dilacak. Ini termasuk gambar CAD dan CAM dan spesifikasi teknik lainnya.

BOMS, dokumen kualitas (terutama yang terkait dengan kepatuhan dan otoritas pengatur), dan item penting lainnya harus terstruktur secara kaku. Mereka juga harus mengambil bagian dalam proses audit untuk memastikan mereka diselesaikan.

6. Evaluasi Strategi Pemeliharaan

Sebagai langkah maju dari "jika tidak rusak, jangan perbaiki", strategi pemeliharaan preventif telah mencapai tujuannya. Namun skrap masih terjadi pada tingkat yang lebih tinggi dari yang diinginkan saat menggunakan metode pencegahan, dan sebagian besar produsen belum bergerak melampauinya.

Ini karena pemantauan kondisi manual membutuhkan banyak tenaga kerja, pengecekan manual, dan pengukuran suhu, keausan, abrasi, dan banyak lagi. Keausan dan kegagalan alat mungkin tidak terdeteksi dengan strategi pemeliharaan pencegahan manual, dan data dapat dihilangkan karena kesalahan, bias, atau masalah pelatihan. Perawatan tradisional tidak memprediksi data halus yang tertanam dalam seperti getaran, konsistensi oli dan pelumasan, kandungan partikulat, dan faktor lainnya.

Menggunakan MachineMetrics untuk Mengurangi Memo dan Pengerjaan Ulang

MachineMetrics dapat memantau dan mengotomatiskan operasi produksi Anda untuk mengurangi skrap dan pengerjaan ulang, serta meningkatkan proses secara signifikan. Platform data alat berat terbaik di kelasnya MachineMetrics mencakup pemantauan produksi, pemantauan kondisi, pemeliharaan prediktif, dan pengoptimalan proses.

Berikut adalah beberapa cara MachineMetrics menurunkan skrap dan pengerjaan ulang untuk bengkel mesin, operasi pencetakan injeksi, dan pabrikan terpisah lainnya:

Alur kerja, Notifikasi, dan Petunjuk

Semua dokumentasi audit dan perbaikan proses di dunia akan gagal jika dibuat dan dikelola secara manual. Dengan MachineMetrics, alur kerja dapat dibangun dan ditambahkan ke sistem menggunakan fungsi Pemicu dan Tindakan untuk menyesuaikan dan mengotomatiskan banyak operasi pabrik.

Operator dapat melihat operasi atau tugas yang sebenarnya dan meminta dukungan bila diperlukan. Peringatan ini ke staf yang tepat dikirim dari mesin dan menuju ke sumber daya yang tepat untuk mengatasi masalah, baik manajer, pemeliharaan, atau kualitas. Mereka selanjutnya dibantu oleh instruksi kerja yang membantu mereka melakukan dan memahami proses yang dilakukan.

Dokumentasi Akurat

Dengan MachineMetrics, perpindahan dokumen manual bisa menjadi sesuatu dari masa lalu. Ketika scrap terjadi, sistem dapat menentukan "mengapa" sehingga operator, pemeliharaan, dan manajer kualitas dapat memahami apa yang terjadi. Ini membantu menelusuri akar masalah lebih cepat untuk mencegah memo di masa mendatang.

Dokumentasi akurat otomatis juga membantu tim QA dalam memahami KPI seperti "hasil lulus pertama" sehingga tolok ukur dapat ditetapkan atau disesuaikan. Karena data dan analisis bersifat real-time, manajer dan teknisi dapat menyesuaikan proses dengan cepat untuk mencegah memo dan pengerjaan ulang.

Pemantauan Kondisi

Teknologi pemantauan mesin dan perangkat lunak analitik canggih dari MachineMetrics dapat membantu perusahaan beralih dari strategi pemeliharaan preventif ke prediktif untuk mengidentifikasi potensi memo dan bertindak sebelum hal itu terjadi.

Dengan pemantauan kondisi otomatis, kesehatan alat berat dipantau secara waktu nyata dengan mengumpulkan diagnostik alat berat. Hal ini berlaku untuk sensor IIoT mekanis yang terpasang pada mesin dan deteksi data frekuensi tinggi yang memprediksi kegagalan komponen dan alat sebelum terjadi. Pemeliharaan dapat diperingatkan segera setelah masalah muncul, memastikan bahwa peralatan berjalan dengan lancar dan tidak mengirimkan suku cadang yang rusak.

Pemantauan Alat

Dengan pemantauan alat, pengaturan dapat dipantau pada tingkat di luar deteksi manusia. Ini termasuk getaran, suhu, dan variabel lain yang mendahului kegagalan alat.

Data dari peristiwa ini dianalisis dan dilaporkan melalui dasbor intuitif dan HMI, sehingga operator atau teknisi perawatan memiliki visibilitas yang sebenarnya dari kondisi alat berat yang akurat. Dikombinasikan dengan analisis data frekuensi tinggi, staf dapat melihat masalah yang tidak terdeteksi sebelum terjadi.

Ini memastikan bahwa suku cadang yang tidak akurat, perkakas yang rusak, dan masalah kualitas lainnya dapat dicegah dan produsen tidak perlu membuang material atau perkakas apa pun.

Memulai MachineMetrics

Mengotomatiskan operasi manufaktur Anda dengan MachineMetrics Machine Data Platform memberikan banyak manfaat, termasuk pengurangan skrap dan pengerjaan ulang. Wawasan yang ditawarkan oleh platform memungkinkan operator dan manajer untuk mengambil tindakan cepat segera setelah itu terjadi, atau bahkan sebelum itu terjadi. Informasi dikontekstualisasikan dan tersedia bagi semua orang yang membutuhkannya melalui peringatan, notifikasi, dan dasbor.

Dengan MachineMetrics, Anda dapat mengoptimalkan proses dan yakin bahwa masalah akan ditangani secara proaktif menggunakan data waktu nyata dan analitik tingkat lanjut. Dokumentasi Anda akan berbentuk digital dan langsung dapat diakses dalam bentuk terkini dan akurat untuk mencegah penggunaan informasi yang sudah ketinggalan zaman.

Menggunakan MachineMetrics untuk menurunkan skrap adalah bagian dari berbagai manfaat platform. Perusahaan dapat mengandalkan mesin dan data produksi yang akurat untuk menganalisis masalah, mengembangkan analisis akar masalah yang lebih cepat, dan mencegah skrap dan pengerjaan ulang pada tingkat yang tidak terbayangkan beberapa tahun lalu.

Mulai Kurangi Memo Sekarang

Pesan Demo

Ini adalah contoh bagian memo. Dalam hal ini, kegagalan pahat (endmill rusak di bagian bawah) menyebabkan bagian dikembangkan sedikit di luar spesifikasi. Tanpa cara untuk mengerjakan ulang komponen ini, bagian ini harus dibuang, bersama dengan perkakas yang rusak.

Ini adalah contoh bagian memo. Dalam hal ini, kegagalan pahat (endmill rusak di bagian bawah) menyebabkan bagian dikembangkan sedikit di luar spesifikasi. Tanpa cara untuk mengerjakan ulang komponen ini, bagian ini harus dibuang, bersama dengan perkakas yang rusak. Bagan Pareto suku cadang yang ditolak dari MachineMetrics memvisualisasikan mengapa suku cadang ditolak. Ini dapat membantu manajer kualitas dan pemimpin peningkatan berkelanjutan menyesuaikan proses untuk memastikan penyebab paling umum dari memo dapat dikurangi.

Bagan Pareto suku cadang yang ditolak dari MachineMetrics memvisualisasikan mengapa suku cadang ditolak. Ini dapat membantu manajer kualitas dan pemimpin peningkatan berkelanjutan menyesuaikan proses untuk memastikan penyebab paling umum dari memo dapat dikurangi.