Proses manufaktur

Berbeda dengan mobil bertenaga gas, mobil listrik tidak mudah berkembang menjadi alat transportasi yang layak. Pada awal abad kedua puluh, mobil listrik dikejar dengan penuh semangat oleh para peneliti; namun mobil bertenaga bensin yang diproduksi secara massal dengan mudah memadamkan minat dalam proyek tersebut. Penelitian berkurang dari 1920-1960 sampai isu lingkungan polusi dan sumber daya alam yang semakin berkurang membangkitkan kembali kebutuhan akan alat transportasi yang lebih ramah lingkungan. Teknologi yang mendukung baterai yang andal dan bobot jumlah baterai yang dibutuhkan meningkatkan harga pembuatan kendaraan listrik. Di sisi positifnya, elektronik otomotif telah menjadi sangat canggih dan kecil sehingga ideal untuk aplikasi kendaraan listrik.

Perkembangan awal mobil berfokus pada tenaga listrik daripada tenaga bensin. Pada tahun 1837, Robert Davidson dari Skotlandia tampaknya telah menjadi pembuat mobil listrik pertama, tetapi baru pada tahun 1890-an mobil listrik diproduksi dan dijual di Eropa dan Amerika. Selama akhir 1890-an, jalan-jalan Amerika Serikat dihuni oleh lebih banyak mobil listrik daripada yang menggunakan mesin pembakaran internal.

Salah satu pembuat mobil listrik paling sukses di Amerika Serikat adalah William Morrison dari Des Moines, Iowa, yang mulai memasarkan produknya pada tahun 1890. Perintis lainnya termasuk SR dan Edwin Bailey, tim ayah-anak dari pembuat kereta di Amesbury, Massachusetts , yang memasang motor listrik dan baterai ke salah satu gerbong mereka pada tahun 1898. Kombinasi itu terlalu berat untuk ditarik oleh kereta, tetapi Bailey bertahan sampai tahun 1908 ketika mereka menghasilkan model praktis yang dapat menempuh jarak sekitar 50 mil (80 km) sebelum baterai perlu diisi ulang.

Sebagian besar kisah mobil listrik sebenarnya adalah kisah perkembangan baterai. Baterai timbal-asam ditemukan oleh H. Tudor pada tahun 1890, dan Thomas Alva Edison mengembangkan baterai nikel-besi pada tahun 1910. Versi Edison meningkatkan produksi mobil dan truk listrik, dan penemunya sendiri tertarik pada masa depan baterai listrik. mobil. Dia menggabungkan upaya dengan keluarga Bailey ketika mereka memasang salah satu baterai penyimpanan barunya ke salah satu kendaraan mereka, dan mereka mempromosikannya dalam serangkaian demonstrasi publik. Perusahaan Bailey terus memproduksi mobil listrik hingga tahun 1915, dan merupakan salah satu di antara lebih dari 100 perusahaan mobil listrik yang berkembang pesat pada awal abad di Amerika Serikat saja. Perusahaan Manufaktur Kendaraan Listrik Detroit adalah yang terakhir bertahan, dan berhenti beroperasi pada tahun 1941.

Mobil listrik populer karena bersih, tenang, dan mudah dioperasikan; namun, dua perkembangan meningkatkan kendaraan bertenaga bensin sedemikian rupa sehingga persaingan tidak ada. Pada tahun 1912, Charles Kettering menemukan starter listrik yang menghilangkan kebutuhan akan engkol tangan. Pada saat yang sama, Henry Ford mengembangkan proses jalur perakitan untuk memproduksi mobil Model T-nya. Perakitan itu efisien dan lebih murah daripada pembuatan kendaraan listrik. Jadi, harga kendaraan berbahan bakar bensin cukup turun sehingga memungkinkan setiap keluarga untuk membeli mobil. Hanya troli listrik, kendaraan pengiriman yang sering berhenti, dan beberapa kendaraan bertenaga listrik lainnya yang bertahan melewati tahun 1920-an.

Pada tahun 1960-an, minat terhadap mobil listrik meningkat lagi karena meningkatnya biaya dan berkurangnya pasokan minyak dan kekhawatiran tentang polusi yang dihasilkan oleh mesin pembakaran internal. Kebangkitan mobil listrik di bagian terakhir abad kedua puluh, bagaimanapun, telah penuh dengan masalah teknis, pertanyaan serius mengenai biaya dan kinerja, dan meningkatnya minat publik. Orang-orang percaya menganjurkan mobil listrik untuk konsumsi dan biaya energi listrik yang rendah, persyaratan dan biaya perawatan yang rendah, keandalan, emisi polutan minimal (dan manfaat konsekuen bagi lingkungan), kemudahan pengoperasian, dan keluaran kebisingan yang rendah.

Beberapa minat yang dihidupkan kembali telah didorong oleh peraturan. Legislatif California mengamanatkan bahwa 2% dari mobil baru yang dijual di negara bagian akan ditenagai oleh mesin tanpa emisi pada tahun 1998. Persyaratan ini meningkat menjadi 4% pada tahun 2003. Produsen berinvestasi dalam mobil listrik dengan asumsi bahwa kepentingan publik akan mengikuti peraturan dan dukungan perlindungan kualitas udara dan lingkungan. General Motors (GM) memperkenalkan Impact pada Januari 1990. Impact memiliki kecepatan tertinggi 110 mph (176 kph) dan dapat menempuh jarak 120 mi (193 km) pada 55 mph (88 kph) sebelum pengisian berhenti. Dampaknya bersifat eksperimental, tetapi, kemudian pada tahun 1990, GM mulai mengubah mobil uji menjadi model produksi. Baterai menjadi kelemahan mobil listrik ini karena harus diganti setiap dua tahun, dua kali lipat biaya kendaraan dibandingkan dengan biaya operasional model bertenaga bensin. Stasiun pengisian tidak tersedia secara luas, dan komplikasi ketidaknyamanan dan biaya ini telah menghalangi pembeli potensial. Pada tahun 1999, Honda mengumumkan bahwa mereka akan menghentikan produksi mobil listriknya, yang diperkenalkan ke pasar pada Mei 1997, dengan alasan kurangnya dukungan publik karena hambatan yang sama.

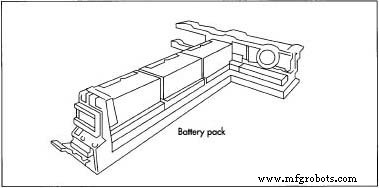

Tidak seperti baterai primer yang memiliki masa pakai terbatas dari reaksi kimia yang menghasilkan energi, baterai tipe sekunder yang ditemukan di kendaraan listrik adalah sel penyimpanan yang dapat diisi ulang. Baterai terletak dalam formasi T di bagian tengah mobil dengan bagian atas "T" di bagian belakang untuk memberikan distribusi bobot dan keamanan yang lebih baik. Baterai untuk mobil listrik telah dibuat menggunakan nikel-besi, nikel-seng, seng-klorida, dan timbal-asam.

Berat mobil listrik juga menjadi kesulitan desain yang berulang. Pada mobil listrik, baterai dan sistem propulsi listrik biasanya 40% dari berat mobil, sedangkan di mobil yang digerakkan oleh pembakaran internal, mesin, sistem pendingin, dan perangkat daya khusus lainnya hanya berjumlah 25% dari berat mobil. mobil.

Teknologi lain dalam pengembangan dapat memberikan alternatif yang lebih dapat diterima oleh publik dan rendah (jika bukan nol) emisi. Penggunaan sel bahan bakar dalam mobil hibrida adalah perkembangan yang paling menjanjikan di cakrawala, sejak 1999. Mobil hibrida memiliki dua pembangkit listrik, satu listrik dan satu mesin pembakaran internal. Mereka beroperasi hanya di bawah kondisi yang paling efisien untuk masing-masing, dengan tenaga listrik untuk mengemudi stop-and-start pada kecepatan rendah dan propulsi bensin untuk kecepatan dan jarak jalan raya. Motor listrik menghemat bensin dan mengurangi polusi, dan bagian bertenaga gas membuat penghentian pengisian ulang yang tidak nyaman lebih jarang terjadi.

Sel bahan bakar memiliki sumber kimia hidrogen yang menyediakan elektron untuk menghasilkan listrik. Etanol, metanol, dan bensin adalah sumber kimia ini; jika bensin digunakan, sel bahan bakar mengkonsumsi lebih efisien daripada mesin pembakaran internal. Prototipe sel bahan bakar telah berhasil diuji, dan Jepang mulai memproduksi kendaraan hibrida pada tahun 1998. Harapan masa depan lainnya untuk mobil listrik adalah baterai lithium-ion yang memiliki kepadatan energi tiga kali lebih besar daripada baterai timbal-asam. Tiga kali penyimpanan harus mengarah ke tiga kali kisaran, tetapi biaya produksi masih terlalu tinggi. Baterai lithium sekarang terbukti menjadi yang paling menjanjikan, tetapi persediaan bahan baku yang terbatas untuk membuat semua jenis baterai ini akan menghalangi kemungkinan bahwa semua kendaraan dapat diubah menjadi tenaga listrik.

Kerangka mobil listrik disebut space frame dan terbuat dari aluminium agar kuat dan ringan. Roda juga terbuat dari aluminium, bukan baja, sekali lagi sebagai metode penghematan berat. Bagian aluminium dituangkan di pengecoran menggunakan cetakan yang dirancang khusus yang unik untuk pabrikan. Rangka tempat duduk dan jantung setir terbuat dari magnesium, logam ringan. Tubuh terbuat dari plastik komposit tahan benturan yang dapat didaur ulang.

Baterai mobil listrik terdiri dari rumah plastik yang berisi anoda dan katoda logam dan cairan yang disebut elektrolit. Saat ini, baterai timbal-asam masih paling umum digunakan, meskipun kombinasi lain dari cairan dan logam tersedia dengan baterai nikel metal hidrida (NiMH) sumber daya yang paling mungkin berikutnya di cakrawala mobil listrik. Aki mobil listrik menyimpan cairannya di bantalan penyerap yang tidak akan bocor jika pecah atau bocor saat terjadi kecelakaan. Baterai dibuat oleh pemasok khusus. Mobil listrik seperti General Motors EV1 berisi 26 baterai dalam unit berbentuk T.

Motor atau sistem traksi memiliki bagian logam dan plastik yang tidak membutuhkan pelumas. Ini juga mencakup elektronik canggih yang mengatur aliran energi dari baterai dan mengontrol konversinya menjadi daya penggerak. Elektronik juga merupakan komponen kunci untuk panel kontrol yang ditempatkan di konsol; sistem komputer terpasang mengoperasikan pintu, jendela, sistem pemantauan tekanan ban, AC, menghidupkan mobil, pemutar CD, dan fasilitas lain yang umum untuk semua mobil.

Plastik, bantalan busa, vinil, dan kain membentuk penutup dasbor, pelapis pintu, dan kursi. Bannya terbuat dari karet, tetapi, tidak seperti ban standar, ban ini dirancang untuk mengembang ke tekanan yang lebih tinggi sehingga mobil menggelinding dengan resistensi yang lebih kecil untuk menghemat energi. Ban mobil listrik juga mengandung sealant untuk menutup kebocoran secara otomatis, juga untuk penghematan energi listrik. Ban yang dapat menyegel sendiri juga menghilangkan kebutuhan akan ban cadangan, fitur penghematan berat dan material lainnya.

Kaca depan adalah kaca surya yang menjaga interior dari panas berlebih di bawah sinar matahari dan embun beku terbentuk di musim dingin. Bahan yang memberikan konservasi termal mengurangi pengurasan energi yang ditimbulkan oleh pemanas dan pendingin udara pada baterai.

Mobil listrik saat ini digambarkan sebagai "kendaraan listrik produksi era modern" untuk membedakannya dari rangkaian awal yang salah dalam mencoba merancang mobil listrik berdasarkan model produksi mobil bertenaga bensin yang ada dan dari mobil "kit" atau mobil listrik hasil rekayasa pribadi. yang mungkin menyenangkan dan fungsional tetapi tidak layak produksi. Dari tahun 1960-an hingga 1980-an, minat terhadap mobil listrik sangat besar, tetapi perkembangannya lambat. Hambatan desain dari permintaan energi tinggi dari baterai tidak dapat diselesaikan dengan mengadaptasi desain. Akhirnya, pada akhir 1980-an, para insinyur otomotif memikirkan kembali masalah ini dari awal dan mulai merancang mobil listrik dari bawah ke atas dengan mempertimbangkan aerodinamika, bobot, dan efisiensi energi lainnya.

Rangka ruang, rangka tempat duduk, roda, dan bodi dirancang untuk kekuatan tinggi demi keselamatan dan bobot paling ringan. Ini berarti konfigurasi baru yang memberikan dukungan untuk komponen dan penghuni dengan massa minimal dan penggunaan material berteknologi tinggi termasuk aluminium, magnesium, dan plastik komposit canggih. Karena tidak ada sistem pembuangan, bagian bawah dibuat aerodinamis dengan perut buncit yang penuh. Semua detail ekstra harus dihilangkan sambil meninggalkan kenyamanan yang diinginkan pengemudi dan menambahkan pertimbangan baru yang unik untuk mobil listrik. Satu detail yang dihilangkan adalah ban serep. Detail antena radio seperti batang dihilangkan; itu menyebabkan hambatan angin yang merampas energi dan menggunakan energi untuk menggerakkannya naik dan turun. Pertimbangan tambahan adalah sistem peringatan pejalan kaki; tes prototipe menunjukkan bahwa mobil listrik berjalan sangat pelan sehingga pejalan kaki tidak mendengar mereka mendekat. Lampu berkedip dan bunyi bip yang diaktifkan pengemudi memperingatkan pejalan kaki bahwa mobil mendekat dan bekerja secara otomatis saat mobil mundur. Kaca depan dari kaca surya juga merupakan tambahan penting untuk mengatur suhu interior dan meminimalkan kebutuhan akan AC dan pemanas.

Di antara banyak fitur desain dan rekayasa lainnya yang harus diperhatikan dalam memproduksi mobil listrik adalah sebagai berikut:

Proses manufaktur membutuhkan pertimbangan desain yang hampir sama banyaknya dengan kendaraan itu sendiri; dan desain itu mencakup kerajinan tangan dan penyederhanaan serta beberapa pendekatan teknologi tinggi. Assembler bekerja dalam tim build-station untuk menumbuhkan semangat tim dan saling mendukung, dan suku cadang disimpan dalam unit modular yang disebut rak creform dari tabung plastik fleksibel dan sambungan yang mudah diisi dan dibentuk ulang untuk berbagai suku cadang. Di sisi teknologi tinggi, setiap stasiun dilengkapi dengan satu kunci pas torsi dengan banyak kepala; ketika assembler mengunci pada ukuran kepala yang sesuai, kontrol komputer untuk mesin memilih pengaturan torsi yang benar untuk pengencang yang sesuai dengan kepala itu.

Tubuh untuk mobil listrik dibuat dengan tangan di enam stasiun kerja.

Perakitan umum komponen pengoperasian dan interior mobil listrik diselesaikan di delapan stasiun kerja lainnya.

Proses pembuatan yang digunakan untuk membuat kendaraan listrik sama rumitnya dengan desain kendaraan. Dibutuhkan enam stasiun kerja untuk membuat bodi kendaraan listrik. Setiap stasiun dilengkapi dengan satu kunci pas torsi dengan banyak kepala; ketika assembler mengunci pada ukuran kepala yang sesuai, kontrol komputer untuk mesin memilih pengaturan torsi yang benar untuk pengencang yang sesuai dengan kepala itu. perumahan sendiri. Komponen konsol kontrol juga dipasang.

Proses pembuatan yang digunakan untuk membuat kendaraan listrik sama rumitnya dengan desain kendaraan. Dibutuhkan enam stasiun kerja untuk membuat bodi kendaraan listrik. Setiap stasiun dilengkapi dengan satu kunci pas torsi dengan banyak kepala; ketika assembler mengunci pada ukuran kepala yang sesuai, kontrol komputer untuk mesin memilih pengaturan torsi yang benar untuk pengencang yang sesuai dengan kepala itu. perumahan sendiri. Komponen konsol kontrol juga dipasang.

Yang unik dari kendaraan listrik adalah baterainya. Paket baterai terdiri dari baterai tipe sekunder yang dapat diisi ulang yang berfungsi sebagai sel penyimpanan. Baterai terletak dalam formasi T di bagian tengah mobil dengan bagian atas "T" di bagian belakang untuk memberikan distribusi bobot dan keamanan yang lebih baik.

Yang unik dari kendaraan listrik adalah baterainya. Paket baterai terdiri dari baterai tipe sekunder yang dapat diisi ulang yang berfungsi sebagai sel penyimpanan. Baterai terletak dalam formasi T di bagian tengah mobil dengan bagian atas "T" di bagian belakang untuk memberikan distribusi bobot dan keamanan yang lebih baik.

Industri telah membuktikan bahwa stasiun kerja adalah metode yang sangat efektif untuk memberikan kontrol kualitas selama proses perakitan. Setiap stasiun kerja memiliki dua anggota tim untuk saling mendukung dan memberikan pemeriksaan internal pada bagian proses mereka. Di jalur perakitan yang relatif kecil seperti ini untuk mobil listrik (75 perakit di pabrik General Motors), semua pekerja saling mengenal, jadi ada juga semangat tim yang lebih besar yang meningkatkan kebanggaan dan kerja sama. Akibatnya, satu-satunya operasi kontrol kualitas utama menyimpulkan proses perakitan dan terdiri dari serangkaian tes dan inspeksi yang komprehensif.

Unik untuk pembuatan mobil listrik, pengoperasian mobil telah diuji selama langkah perakitan akhir. Mobil tidak memiliki sistem pembuangan dan tidak mengeluarkan gas atau polutan, jadi, setelah baterai dan unit propulsi dipasang, mobil dapat dikemudikan di dalam pabrik. Bukti bahwa produk bekerja beberapa langkah sebelum selesai adalah pemeriksaan kualitas yang meyakinkan.

Tidak ada produk sampingan dari pembuatan mobil listrik. Pemborosan di dalam pabrik perakitan juga minimal hingga tidak ada karena suku cadang, komponen, dan subrakitan semuanya dibuat di tempat lain. Hiasan dan limbah lainnya dikumpulkan kembali oleh pemasok ini, dan sebagian besar dapat didaur ulang.

Mobil listrik sangat penting bagi masa depan industri otomotif dan lingkungan; Namun, bentuk mobil listrik pada akhirnya akan diambil dan penerimaannya oleh publik masih belum pasti. Konsumsi pasokan minyak yang berkurang, kekhawatiran akan polusi udara dan suara, dan polusi yang disebabkan (dan energi yang dikonsumsi) oleh mobil yang ditinggalkan dan komplikasi dari daur ulang mobil bertenaga bensin adalah semua kekuatan pendorong yang tampaknya mendorong keberhasilan mobil listrik.

Proses manufaktur

Latar Belakang Papan tulis adalah permukaan tulis datar dan vertikal di mana apa pun dapat ditulis dengan menggunakan sepotong kapur. Perangkat ini umumnya digunakan untuk tujuan pendidikan, tetapi juga dapat ditemukan di tempat kerja, rumah, dan restoran. Sementara papan tulis dapat dibuat dari b

Latar Belakang Wiski (biasanya dieja wiski di Kanada dan Skotlandia) adalah minuman beralkohol yang dihasilkan dari biji-bijian yang difermentasi dan disimpan di dalam kayu. Spirit adalah minuman beralkohol apa pun yang kandungan alkoholnya telah ditingkatkan dengan distilasi. Minuman beralkohol l

Latar Belakang Stetoskop adalah alat medis yang digunakan untuk mendengarkan suara yang dihasilkan dalam tubuh, terutama yang berasal dari jantung dan paru-paru. Kebanyakan stetoskop modern adalah binaural; yaitu, instrumen dimaksudkan untuk digunakan dengan kedua telinga. Stetoskop terdiri dari d

Latar Belakang Terompet adalah alat musik tiup kuningan yang terkenal karena nadanya yang kuat yang dibunyikan oleh getaran bibir terhadap corongnya yang berbentuk cangkir. Terompet terdiri dari tabung silinder, berbentuk lingkaran lonjong utama yang melebar menjadi lonceng. Terompet modern juga m